基于数值模拟的重汽前梁终锻坯料的优化研究

余世浩,徐祥

(1.武汉理工大学华夏学院,湖北武汉430223;2.武汉理工大学材料科学与工程学院,湖北武汉430070)

基于数值模拟的重汽前梁终锻坯料的优化研究

余世浩1,2,徐祥2

(1.武汉理工大学华夏学院,湖北武汉430223;2.武汉理工大学材料科学与工程学院,湖北武汉430070)

为进一步优化车轴模锻成形工艺,选取某一型号载重汽车前轴作为研究对象,对滚拔-弯曲后的模锻坯料进行终锻成形工艺数值模拟。本文主要分析了某载重汽车前轴整体热模锻成形过程中影响成形质量的主要工艺参数,应用三维实体建模软件UG设计模锻模具,导入有限元分析软件DEFORM-3D中,建立模锻有限元模型,对弯曲成形后的坯料进行仿真模拟,得出变形区应力应变分布以及金属流动规律,最终获得最佳终锻成形方案,为后续终锻坯料结构改进、各工序工艺参数优化及模具设计提供理论指导。

锻造成形;车轴;数值模拟;坯料;终锻

载重汽车前轴是其关键零部件之一,在行驶过程中,承载着汽车的绝大部分重量,尤其在汽车下坡急刹过程中,承受汽车总负荷的70%以上[1]。因此,对前梁的刚度、强度及其疲劳寿命具有较高的质量要求。目前,国内使用125MN热模锻压力机整体模锻汽车前轴的生产工艺较为普遍,但在成形工艺上大部分依旧采用辊锻制坯-模锻成形方式,其优点是对模锻设备要求低,投资少,但是在工艺以及最终成形质量方面仍然存在不少问题,相比之下,滚拔制坯-弯曲-终锻工艺可有效减少加工工步,提高生产效率。实践证明,直接终锻工艺下,坯料表面质量高,在通过后序切边、校正后,即完成整个锻造流程。国外在二十世纪中叶至今,部分国内工厂如一汽从德国引进125MN模锻压力机,应用于整体直接模锻制造工艺的生产,最终成形锻件具有表面质量好、材料利用率高、生产效率高等特点。然而在热模锻工艺上,尤其是对于单件质量超过100kg以上的重型汽车前梁,模锻后坯料存在“缺肉”现象普遍,与国外依旧存在较大差距。

针对目前国内外在该工艺上的差距,本文应用DEFORM有限元软件对前轴终锻过程进行数值模拟,致力于优化汽车前轴的整体模锻工艺参数。就目前而言,整体直接模锻工艺因其设备昂贵、投资高的特性,仅为国内部分大型前轴制造类厂商所采用,同样因前轴直接模锻成形对设备要求具有较高的模锻力和对模锻模具要求高硬度的客观条件,制约着国内该项工艺的使用以及推广,因此,通过改善模具的结构和工艺参数以降低模锻力。

图1 前梁三维模型及其二维示意图

本文将就前轴的整体终锻过程进行模拟,通过有限元模拟直接终锻成形过程,获取其金属流动规律、应力应变关系,确定影响成形载荷的因素;其后,对工艺参数进行优化,利用B曲线表示终锻坯料(滚拔-弯曲后工件)模型,通过截面等面积换算成圆形截面,得出滚拔-弯曲-终锻这一工艺的终锻最佳坯料的结构模型。为解决国内这一实际问题提供必要的理论指导依据。图1所示为三环集团谷城车桥有限公司生产某典型重卡前梁三维模型及二维图,A、B、C三处分别为拳头部位、弹簧板和中间工字形部位。

1 终锻坯料优化的逆向设计方案

重汽前梁是由钢材锻造而成,其横截面普遍采用工字形结构,靠近两端部位的截面略似方形,中间部位,由图1前梁示意图可以看出,两块用于支承钢板弹簧的加宽面即弹簧座,前梁的两端各有一个加粗部分,呈拳形。

1.1 坯料结构设计

1.1.1 坯料计算

坯料形状已经由Esa Ervasti[2]确定,采用圆柱形坯料,按车轴最大截面弹簧座的横截面积S来选定坯料直径,直径计算公式[3]为:

对于多膛模锻,一火成形,系数K=1.1~1.15[4]。经计算,弹簧座坯料直径尺寸为D=80mm。

一汽集团锻造厂的吴顺达通过实践试验,得出经验下料总重的公式如下:

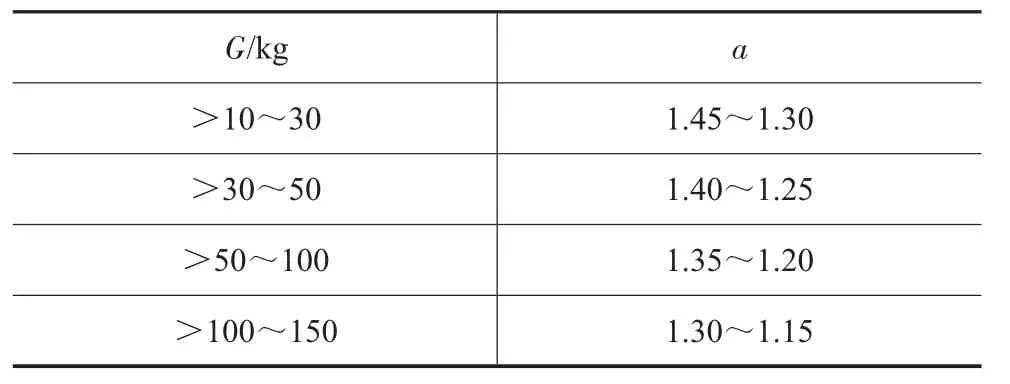

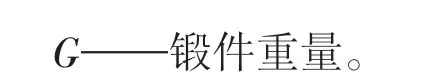

式中:a——重量系数,其数值按照表1选择确定;

表1 重量系数a的选择

通过计算,本次所用坯料总重W=200kg。

1.1.2 坯料结构设计

早在20世纪初,英国学者Lapovok对预制件的优化方法进行了概述[5]:①首先,通过设置主要的几何参数来定义终锻坯料的形状,再确定其各参数的范围;②对终锻坯料优化的目标函数进行选择确定,本文将基于整个工件应变差值最小化作为目标函数;③利用主要的几何参数定义判别方程,本文终锻坯料几何参数方程为工件的应变差值;④利用迭代计算方式最终得到终锻坯料的优化形状。

本文以工件上随意某个单元的等效应变与整体单元的平均等效应变的差值的平方和设置为目标函数,优化的最终目标就是通过设计滚拔-弯曲后坯料使得目标函数最小,也就是使终端件的变形均匀化,用B样条曲线表示终锻坯料的形状,B样条曲线的控制点的设计变量的目标函数已由武汉学者王华君率先提出,公式如下[6]:

N——单元总数。

图2 工字梁坯料截面模锻图

目标函数φ的值越小,设计获得的终锻件的形状和变形均匀性以及其综合性能将越高。坯料优化问题就定义为由最终总目标函数取最小值的B曲线控制点坐标所确定的最佳终锻坯料形状。终锻坯料在模锻过程中起始位置如图2所示。

1.2 坯料的结构优化

通过有限元DEFORM-2D软件中的Preform Optimization模块,应用刚塑形有限元理论逆向分析模型,以B样条曲线表示坯料3处截面形状,然后通过截面等面积计算方式,算出对应通过滚拔出的坯料直径,最后得出最佳坯料形状。

如图3所示,滚拔后坯料总长L1=12mm,F3部位为弹簧座,其尺寸已由式(1)计算得出,以其为基准,再对F1、F2和F4尺寸按比例确定。

图3 最佳滚拔坯料理论计算简图

1.3 前轴网格划分方案

坯料为圆柱形材料,为降低对模锻力要求,选用开式模锻方式,设计飞边厚度分型面面积。采用加热前切下料方式,根据前轴结构,在弯曲模两头部位进行弯曲成形,再将坯料翻转90°后,置于终锻模具中。原始坯料规格为ø80mm× 100mm,将坯料划分为300000个网格单元。弯曲后的最佳坯料网格划分模型如图4所示。

图4 模锻坯料的网格划分模型

1.4 工艺参数设置

数值模拟的模锻条件为模锻锤多次捶打,工序依次为弯曲-终锻,模锻上模压下率εh设定为坯料高度的8%,坯料直径通过式(1)计算得出D=80mm;考虑到因模锻成形过程中摩擦系数对成形质量的影响,在热模锻成形过程中,库伦摩擦系数取f=0.25。本文主要讨论整体终锻成形,因此,为简化模拟实验,不考虑弯曲过后的热量损失,模拟设置温度设定为1150℃。

2 优化结果分析

2.1 坯料温度分析

在实际生产过程中,应当尽量使金属坯料在较高温度下进行塑性变形,并要减少各工序间隔时间,以使坯料在充满型腔的同时有效降低对模锻力要求。本文基于这一点,对滚拔-弯曲后的坯料终锻模拟,相对其他前梁成形方式,减少了工序步骤,使得终锻时坯料仍然保持在较高温度条件下,以获得最好的模锻成形效果,为生产实际中出现的填充不满(即所谓“缺肉”现象)问题提供理论指导。图5为坯料在终锻成形时的温度场变化情况。

从坯料与模具之间的热传导以及与空气对流散热,坯料整体温度成形过程中会逐渐下降,坯料表面温度比心部温度低,是因为坯料表面直接与模具及空气接触,存在一定温差。其中,为有效保护模具,提高模具寿命,降低成形难度,模具预热温度设定为上模200℃,下模预热温度设置为300℃。

由温度场变化(图5)可以看出,成形过程坯料的温度从开始的锻造温度1200℃降低到951℃,较初始温度降低了约200℃,对于45号钢锻造温度应大于850℃,故理论推断,实际生产中,坯料能够很好地完成终锻过程,这一点从后面的载荷曲线图也可以看出。

2.2 坯料等效应变分析

图6为直接模锻成形过程中坯料的等效应变场分布图,由图可见,坯料模锻过程中,由于弹簧座部位受到模具结构的强制宽展,所以弹簧座部位的等效应变最大;中间工字梁、悬臂工字梁、方块是由圆形坯料弯曲后直接模锻而成,飞边相对较多,变形量大,所以这些部位的等效应变较大;而拳头部位变形小,下料量满足成形要求,因此这一部位等效应变小。

图5 模锻温度分布图

图6 模锻等效应变图

2.3 模锻成形载荷分析

材料成形过程中,模锻载荷随行程增加而增加,实践表明,通过改善模具结构,调整模具内部圆角、提高拔模角度等有助于降低最终载荷值。从最终模锻成形载荷曲线(图7)可以看出,成形载荷最大值为321MN。国内已经开发出8万吨的模锻压力机,因此,完全可以在国内现有条件下,完成这项工艺流程。

图7 终锻成形载荷曲线图

3 结论与展望

3.1 结论

(1)总结和提出了某重汽前轴锻件的原材料(重量)的数值优化方案,提高了材料利用率;

(2)首次将基于DEFORM对坯料逆向设计理念用于一复杂实例研究并通过数值模拟进行优化验证;

(3)针对前梁锻件成形困难部位,就终锻成形工艺参数设置进行优化和分析,为实际生产有可能出现的问题提供理论指导;

(4)为进一步有效提高产品质量,仍需在探伤、表面强化、热处理等后继工序上做技术改善。

3.2 展望

(1)对于车轴整体直接模锻,后继学者可以考虑采用预锻与终锻造相结合即分布式模锻方式进行加工,从而达到降低对模锻力的需求和提高模具寿命等优势;

(2)通过对模锻的仿真测试,为国内车轴精密辊锻-模锻这一复合加工工艺中,辊锻最终坯料亦即模锻初始坯料提供一定的结构参考;

(3)由于研究条件的限制,本篇文章仅提供了主要的理论依据和数值模拟结果,未进行生产试验,未来希望能够将其与实际相结合,对本文研究内容进行不断完善。

[1]柳豪,周杰,万煦义,等.某重卡前轴成形辊锻质量因素分析[J].热加工工艺,2010,39(21):107-108.

[2]Esa Ervasti,Ulf Stahlberg.A quasi-3D method used for increasing the material yield in closed forging of a front axle beam[J]. Journal of Materials Processing Technology,2005,160:119-122.

[3]Lapovok R.Improvement of die life by minimization of damage accumulation and optimization[J].Journal of Materials Processing Technology.1998,80-81:608-612.

[4]许淑珍,田晨.重型卡车前轴模锻设计[J].锻压设备与制造技术,2006,41(1):78-80.

[5]Johnson G R.Cook W H.A Constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[A].Proceedings of the Seventh International Symposium on Ballistics,983,15(2):541-547.

[6]王华君,张亚南,王华昌,等.基于DEFORM逆向运算的预锻件优化[J].热加工工艺,2009,38(7):83-89.

Optim ization study on finish-forging billet of front axle beam for heavy truck based on numerical simulation

YU Shihao1,2,XU Xiang2

(1.Huaxia College,Wuhan University of Technology,Wuhan 430223,Hubei China; 2.School of Materials Science and Engineering, Wuhan University of Technology,Wuhan 430070,Hubei China)

The main technical process parameters affecting the forming quality during overall hot die forging process for front axle of some heavy truck has been analyzed in the text.The forging die has been designed by use of 3D solid modeling software UG,then lead into finite element analysis software DEFORM-3D.Thus in this way,the finite element model of die forging has been established.The simulation has been conducted to billet after being bent.The stress and strain distribution and the law of metal flow have been obtained.The optimum finish-forging proposal has been obtained.It provides theoretical guide for structure improvement and each step parameter optimization of the finish-forging billet,as well as the follow-up die structure design.

Front beam;Finish-forging billet;Numerical simulation

TG316

A

10.16316/j.issn.1672-0121.2016.05.023

1672-0121(2016)05-0079-04

2016-04-07;

2016-05-28

余世浩(1956-),男,教授,从事材料成形工艺、设备、控制及计算机应用研究。E-mail:yushihao@whut.edu.cn