折弯机上模液压自动夹紧装置设计

顾忠新,胡智明,刘兴讯

(1.济南铸造锻压机械研究所有限公司,山东济南250022;2.北京恒聚化工集团有限责任公司,北京通州101109)

折弯机上模液压自动夹紧装置设计

顾忠新1,胡智明1,刘兴讯2

(1.济南铸造锻压机械研究所有限公司,山东济南250022;2.北京恒聚化工集团有限责任公司,北京通州101109)

本文针对数控折弯机的发展趋势,介绍了两种操作简单、使用方便的新型上模液压自动夹紧装置。主要介绍其技术原理、机构设计、技术特点以及工作过程。通过与传统上模夹紧装置进行对比分析,使读者对其高效、可靠、安全等技术特点有进一步了解,同时为此类技术的发展与应用提供有益的技术参考。

数控折弯机;模具夹紧装置;换模效率;上模

数控折弯机作为一种使用最广泛的板料弯曲设备被广泛应用于金属板材加工和设备制造行业,与数控转塔冲床、数控剪板机、数控激光切割机等构成了金属板材加工不可或缺的配套设备。其采用简单的通用模具,通过滑块的反复运动将板料折弯成比较复杂的各种截面形状[1]。

随着数控、伺服、模具等新技术的进步与应用,数控折弯机技术的发展主要体现在节能、高效等方面。同时,随着人们对折弯精度、折弯效率的要求不断提高,各种功能部件越来越丰富多样。一些科研实力雄厚的企业开始侧重于各种功能部件的研发与设计,努力提高机床的自动化程度。在所有功能部件中对折弯精度和折弯效率影响最突出的是上模快速夹紧装置,尤其是在多品种、小批量折弯生产中,换模效率的提高显得尤为突出[2-4]。

为此,本文介绍两种操作简单、使用方便、节能高效的新型上模夹紧装置,主要介绍其技术原理、机构设计、技术特点以及工作过程。

1 传统夹紧装置技术简介

图1 偏心式快速夹紧机构

图2 螺纹式快速夹紧机构

国内数控折弯机上模夹紧装置通常采用机械式结构,如图1、2所示。其中图1采用的是偏心式快速夹紧机构,主要特征为操作手柄端部为凸轮杆,操作手柄通过圆柱销与前端夹块固定在一起,前端夹块与固定块之间夹有弹簧。当对折弯机上模进行快速夹紧动作时,首先要将折弯机上模从快速夹紧装置侧面插入,通过旋转操作手柄将上模快速夹紧,当反向旋转操作手柄时,通过前端夹块与固定块之间的弹簧将前端夹块快速复位,模具松开并从侧面运出。这种装置使用方便,操作简单,但存在夹紧力不均匀及需将模具从侧面插入等问题。图2采用的是螺纹式快速夹紧机构,当对折弯机模具进行快速夹紧动作时,首先要将折弯机上模从快速夹紧装置侧面插入,通过旋转操作手柄带动螺杆旋转,螺杆进而带动前端夹块向前运动夹紧模具,当反向旋转手柄时,前端夹块在螺杆带动下向后运动,将模具松开并从侧面运出。这种结构夹紧力大、自锁性好、操作简单,但存在夹紧力不均匀,夹紧速度慢等问题。

2 液压自动夹紧装置设计

2.1 方案设计

根据折弯机上模液压自动夹紧装置的特点、受力情况以及折弯机上模的大小,本文推出两种解决方案。

方案一:通过采用对压缩胶管注入压力油产生的膨胀力来夹紧模具,在夹紧装置两端各开设有安全锁,当上模夹紧后,安全锁中的安全销插入模具销孔中,当胶管内部压力消失时可以有效保护操作者和模具安全。本液压自动夹紧装置适用于大型成型模具,比如汽车行业压制门窗弧形的圆弧模具。

方案二:同样采用压缩胶管产生的膨胀力来挤压模具。并且本液压自动夹紧装置中同时还包含有上模挠度补偿机构和安全锁紧机构,通过调整挠度补偿机构中的上楔块来挤压顶销,顶销挤压模具,进而达到补偿上模挠度的目的;通过安全锁紧结构中安全销可有效保护操作者和上模的安全。本液压自动夹紧装置适用于普通标准模具,并且模具可进行分段。

2.2 结构设计

根据方案一的设计思路可得出如图3、4所示的上模液压自动夹紧装置。该上模液压自动夹紧装置包含有夹紧机构和安全锁紧机构,夹紧机构包括上模座、回弹螺钉、顶板、弹簧、盖板、胶管以及随动胶管、过渡接头和堵头等。上模座通过若干个螺钉固定于滑块底部。上模座垂向加工有放置上模模柄的凹槽,一侧加工有若干个并列分布的沉头孔,沉头孔中放置有用于挤压模具的回弹螺钉和用于回弹螺钉复位的弹簧。上模座侧面固定有盖板,盖板中开设有贯通槽,贯通槽中装设有顶板和胶管,顶板处于回弹螺钉和胶管之间。非工作状态下胶管处于压缩状态。如图4所示,夹紧装置两侧开设有安全锁机构,本机构中包括气缸、安全销等。上模座和折弯机上模左右两侧均开设有销孔,当上模夹紧后,气缸推动安全销穿过上模座销孔插入上模销孔中,确保胶管内部压力突然消失时,折弯机上模仍能悬挂在上模座凹槽中,确保操作者和模具的安全。

图4 安全锁机构

图5 方案二上模液压自动夹紧机构

图6 安全锁紧机构

根据方案二的设计思路可得出第二种上模液压自动夹紧装置,其结构示意图如图5、6、7所示。从示意图中可以看出该上模液压自动夹紧装置包含有夹紧机构、挠度补偿机构以及安全锁紧机构。夹紧机构包括上模座、盖板、顶板、回弹螺钉、第一弹簧、胶管、随动胶管以及过渡接头和堵头。上模座通过螺钉与滑块底部固定,上模座底部开设有水平贯通槽,侧面开设有第一沉头孔,第一沉头孔中装设有套装在回弹螺钉表面的第一弹簧,回弹螺钉穿过第一沉头孔与折弯机上模模柄接触。在上模座上面设置有盖板,盖板上设置有水平贯通槽,水平贯通槽内部设有胶管,胶管一端采用堵头堵住,另一端与过渡接头和随动胶管相连接。胶管和回弹螺钉之间装设有顶板。初始状态下,胶管在第一弹簧预紧力作用下处于压扁状态。

图7 上模挠度补偿机构

如图6所示,本装置还包含有安全锁紧机构,安全机构锁紧包括安全销、顶丝和第二弹簧。上模座侧面开设有若干第二沉头孔,第二沉头孔一端与水平贯通槽贯通,另一端开设有螺纹。安全销穿过第二沉头孔与折弯机上模凹槽接触,通过旋转顶丝可以调整第二弹簧的预紧力,从而调整安全销与折弯机上模的挤压力,确保夹紧机构停止工作时,上模仍能悬挂于上模座中,保证操作者和模具安全。

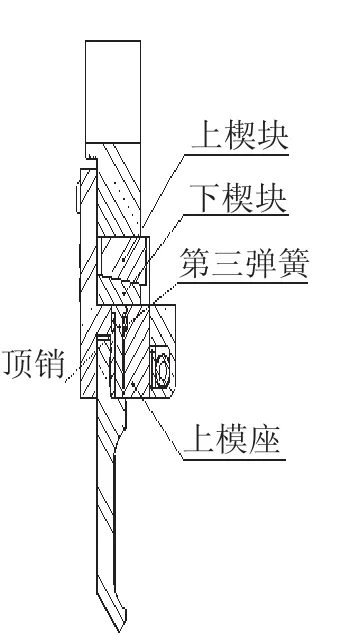

如图7所示,本装置还包含有上模挠度补偿机构,上模挠度补偿机构包含有若干上楔块、下楔块、顶销、碟簧组以及第三弹簧等。上模座上部开设有若干个凹槽,每个凹槽开设有两个第三沉头孔,第三沉头孔一端与上模座下部贯通。上楔块与下楔块滑动配合并装设于上模座凹槽中并且上、下楔块通过螺钉与上模座连接,上楔块与上模座之间装设有碟簧组。第三沉头孔中安装有套装在顶销表面的第三弹簧,顶销穿过第三沉头孔与折弯机上模接触。

2.3 技术特点

(1)本文设计的上模液压自动夹紧装置比机械夹紧装置更具重要意义,不但可实现自动化,而且操作更加简单,模具可直接插入上模座凹槽中;

(2)本文夹紧装置采用液压夹紧,夹紧力可精确调整,夹紧力分布均匀,可靠性增加;

(3)本文夹紧装置设有安全机构,能有效保护操作者和模具的安全;

(4)本文夹紧装置采用胶管膨胀挤压模具,结构简单,经济实用性好;

(5)方案二中夹紧装置设有挠度补偿机构,能有效提高折弯精度;

(6)方案二中折弯机上模可进行分段,可装配不同的折弯机上模。

2.4 运动过程

方案一:首先通过机械手或人工操作将折弯机上模安放于工作台下模上,滑块带动上模座向下运动,将折弯机上模模柄插入到上模座凹槽中,滑块运动至下死点,启动相关液压系统,液压回路中压力油进入胶管并进行冲压,胶管膨胀挤压顶板和盖板,由于盖板与上模座固定,顶板挤压回弹螺钉,回弹螺钉挤压上模模柄和弹簧,从而将上模夹紧。此时,安全锁紧机构中气缸推动安全销穿过上模座销孔进入折弯机上模销孔中。

当进行换模操作时,安全锁紧机构中气缸反向充气,安全销从折弯机上模销孔中拔出,胶管泄压,通过弹簧的预紧力将回弹螺钉弹出,折弯机上模被松开,此时可通过人工或机械手进行换模操作。

方案二:当本装置进行工作时,首先通过人工操作或机械手操作将折弯机上模模柄部位插入到上模座贯通槽中,通过折弯机上模模柄部位与安全装置中安全销倒角部位的滑动配合克服第二弹簧的预紧力,当折弯机上模模柄完全进入到上模座贯通槽中,安全销压入折弯机上模凹槽部位,安全锁紧机构将折弯机上模锁紧并悬挂在上模座中。可以通过调整顶丝来调整第二弹簧预紧力大小,从而调整安全销与折弯机上模之间的挤压力。

当所需要的折弯机上模全部放入本装置时,折弯机上、下模合模并启动相关液压系统,压力油通过随动胶管进入胶管内部,胶管膨胀并挤压顶板和盖板,由于盖板与上模座通过螺钉固定,顶板挤压回弹螺钉,回弹螺钉挤压第一弹簧并夹紧折弯机上模。

此时可通过折弯机上模挠度补偿机构来对上模挠度进行补偿,首先通过顺时针旋转第二螺钉来调整上楔块的位置,上楔块挤压碟簧组和下楔块,下楔块挤压顶销,顶销挤压第二弹簧和折弯机上模并对上模挠度进行补偿。当取消挠度补偿时,逆时针旋转第二螺钉,通过碟簧组的预紧力将上楔块向后移动,通过第二弹簧的预紧力将顶销和下楔块向上顶起,上模挠度补偿消失。

当进行换模操作时,首先胶管泄压,第一弹簧通过预紧力将回弹螺钉弹出,胶管被压扁,折弯机上模被松开,通过手工操作或机械手操作克服第三弹簧的预紧力将折弯机上模取下并进行换模操作。

3 结束语

随着加工制造业的快速发展和自动化程度的快速提高,对折弯机换模效率的要求也越来越高,因此本文折弯机上模快速夹紧装置的研制成功具有重要意义。通过对这一技术的研究,不但提高了该领域技术先进性和换模效率,同时提高了折弯精度。合理使用这一技术将进一步提高企业的市场竞争力,获得丰厚的经济效益。

[1]顾忠新,胡智明.基于ANSYS折弯机机架的有限元分析[J].锻压装备与制造技术,2014,49(2):26-28.

[2]钱荣芳.大型压力机的快速换模系统设计[J].锻压装备与制造技术,2005,40(5):23-25.

[3]Dan Daniels,王恩权.快速更换模具的一些方法[J].模具技术,1989,(6):57-61.

[4]周淑君,王其哲.模具夹紧器性能的改善[J].锻压装备与制造技术,2003,38(6):24-25.

Design of automatic hydraulic clam ping device for upper tool in press brake

GU Zhongxin1,HU Zhiming1,LIU Xingxun2

(1.Jinan Foundry&Metalforming Machinery Research Institute Co.,Ltd.,Jinan 250306,Shandong China;2.Beijing Hengju Chemical Group Corporation,Beijing 101109,China)

Aiming at the development trend of CNC press brake,two new kinds of automatic hydraulic clamping device for upper tool in easy and simple operation have been introduced.The technical principle, structure design,technical characteristics and working process have been mainly expounded.By comparing and analyzing with conventional clamping device for upper tool,the technical advantages of hydraulic clamping device including high efficiency&reliability and safety have been pointed out.Meanwhile,it provides helpful technical reference for development and application of this kind of technology.

CNC press brake;Tool-changing efficiency;Tool-holder;Upper tool

TG315.5+4

B

10.16316/j.issn.1672-0121.2016.05.013

1672-0121(2016)05-0045-03

2016-01-06;

2016-03-20

顾忠新(1985-),男,硕士,工程师,从事数控剪折设备研发设计。E-mail:13964161002@163.com