基于视觉的SCARA机器人抓取平台与实验研究

陈甦欣,王正阳,张晓峰,曾 臻

(合肥工业大学 机械与汽车工程学院,合肥 230009)

基于视觉的SCARA机器人抓取平台与实验研究

陈甦欣,王正阳,张晓峰,曾 臻

(合肥工业大学 机械与汽车工程学院,合肥 230009)

为了提高自动化装配任务中高节拍机器人抓取工件的位置精度与效率要求,提高工作节拍时间,搭建了基于视觉的SCARA机器人抓取平台,同时开展了抓取工件的实验研究。使用OpenCV完成摄像机标定,运用改进的霍夫变换算法进行工件轮廓检测,根据抓取平台的机械结构和运动特点,完成抓取作业;最后,对多次抓取实验结果进行研究分析。结果表明,该抓取平台具有较高的工业生产应用价值,其定位误差在0.5mm范围内。

SCARA机器人抓取平台;摄像机标定;轮廓检测;实验研究

0 引言

为了实现完整的产业链自动化装配任务,工件位置的不确定性一直是有待解决的问题,尤其对于基于视觉的高节拍机器人抓取过程中位置数据采集的准确性将很大地影响机器人抓取工件的可靠性。

目前国内外的学者做了许多关于工业视觉应用的研究:Wang等人使用最小二乘法对单目摄像机关于物体定位作了相关的研究[1];郭瑞等人开展了基于视觉的机器人完成工件定位抓取的研究[5],运用一种简单有效的标定方法,对工件的抓取过程作了系统的说明;丁婷婷等人提出了一种基于畸变矫正的摄像机快速标定算法[6],该算法有效地提高了标定过程中的误差精度;刘佳奎等人搭建了基于视觉的组合式机器人轴孔装配平台,开展了轴孔装配的实验研究分析[7]。

以上研究说明了机器视觉在自动化领域的可行性以及未来的发展趋势。本文在搭建基于视觉的SCARA机器人抓取平台基础上,利用视觉传感器对工件轮廓进行检测、定位来完成SCARA机器人最后的抓取实验。

1 SCARA机器人抓取平台

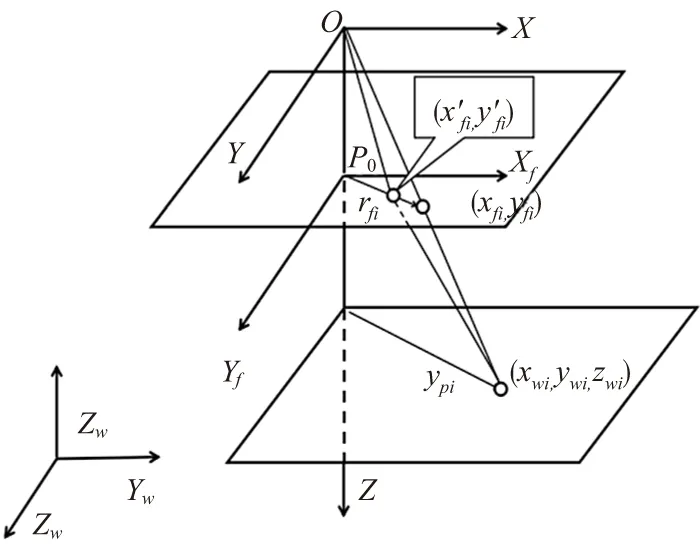

SCARA机器人抓取平台的机械部分由基于伺服控制的皮带传送线、SCARA机器人、CCD摄像机三部分组成,控制部分以及运算处理由PLC直接控制,而图像处理过程由工控机通过软件编程完成。SCARA机器人支持在水平面上高速移动以及沿Z轴方向的移动,摄像机安装在皮带传送线正上方(见图1)。

图1 SCARA机器人抓取平台

2 CCD摄像机标定

引入小孔摄像机成像模型进行摄像机标定[8],如图2所示。在标定过程中主要存在三个坐标系:世界坐标系Ow-XwYwZw、摄像机坐标系O-XYZ、图像P0-XfYf。

图2 小孔成像模型

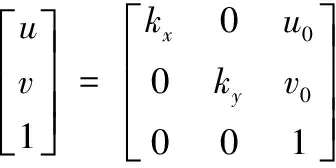

图2中,世界坐标系中某一空间点P的齐次坐标为rpi=(xwi,ywi,zwi,1),它在摄像机坐标系中的齐次坐标为fi=(x,y,z,1),其对应成像点坐标为rfi=(xfi,yfi,f)。成像平面上的像经过放大处理得到数字图像,其平面上的成像点转换为图像点(u,v),将光轴中心线在成像平面的交点的图像坐标记(u0,v0),则图像像素点与该点在摄像机坐标中的关系为:

(1)

式(1)中:

kx=αx·f是X轴方向的放大倍数;ky=αy·f是Y轴方向的放大倍数;

αx、αy分别为成像平面到图像平面在X轴和Y轴方向的放大系数。

点M的摄像机坐标与世界坐标系关系为:

(2)

在式(2)中R、t都为外参数矩阵,其中R表示旋转矩阵,t表示平移向量。

根据上式(1)与(2)得到最终图像像素齐次坐标与世界齐次坐标的关系:

(3)

3 摄像机图像处理

3.1 畸变矫正的数学模型

工业视觉中,实际成像与理想的针孔成像之间存在着光学畸变误差。因此需要在理想的摄像机模型中引入畸变模型。在满足精度要求的前提下,在工业实际应用当中一般情况下只考虑径向畸变模型,它以光轴中心点图像坐标为参考点,正比于图像点到参考点距离的平方。由此建立二阶透镜变形的径向畸变模型:

(4)

式中:(u′,v′)为实际图像坐标;r为图像点到参考点距离;

(5)

3.2 摄像机内外参数求解

基于OpenCV的应用视觉处理数据库,利用构造函数对摄像机标定结果计算并得出内外参数以及形变系数。参数求解的具体步骤如下:

(1)自制一块标定板,用相机拍摄至少10组以上的照片,其中每组标定板的位置偏移不宜过大;

(3)利用cv2.getOptionalNewCameraMatrix( )函数对图像进行畸变校正,矫正后的效果图如图3所示。

图3 畸变矫正后的采集图像

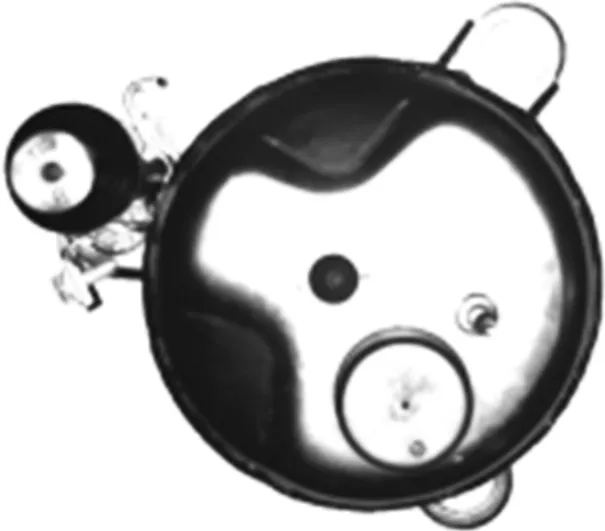

3.3 改进的霍夫变换提取特征轮廓与圆心定位

经典霍夫变换原理将图像空间的信息转换为参数空间的信息,对参数空间的点进行累加,得出图像中潜在的圆弧,并通过投票选择出得票最多的圆弧。经典霍夫圆变换所采用的是三维累加器,分别代表圆心横纵坐标以及圆的半径三个参数,其缺点是需要大量的内存且速度较慢。

使用改进的霍夫圆变换,该算法由原来的三维累加器改为先是二维累加,然后进行一维累加。首先对原图像进行边缘检测,计算边缘图像每个非零点的梯度,得到经过梯度方向的直线,在二维累加平面对直线的每点进行累加、排列,并通过自己设定圆心的阀值大小计算得出圆心。最后对每一非零像素,计算其与圆心的距离。如果到圆心为某一距离的像素数最多,则此距离为所得的半径(见图4)。

图4 改进的霍夫圆变换提取特征轮廓与定位圆心

4 SCARA机器人装配技术

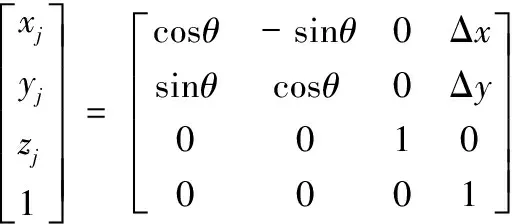

4.1 世界坐标系与机器人坐标系转换

世界坐标到机器人平面坐标的转换,通过齐次坐标转换将抓取物体中心在世界坐标系的坐标(xwi,ywi,zwi,1)转换到机器人平面坐标系的坐标(xj,yj,zj,1):

(6)

在式(6)中世界坐标系相对于机器人平面坐标系的旋转角度为θ,Δx、Δy是世界坐标系相对于机器人平面坐标系的偏移量;通过示教器得出几组数据求θ、Δx、Δy。

4.2 SCARA机器人自动装配过程

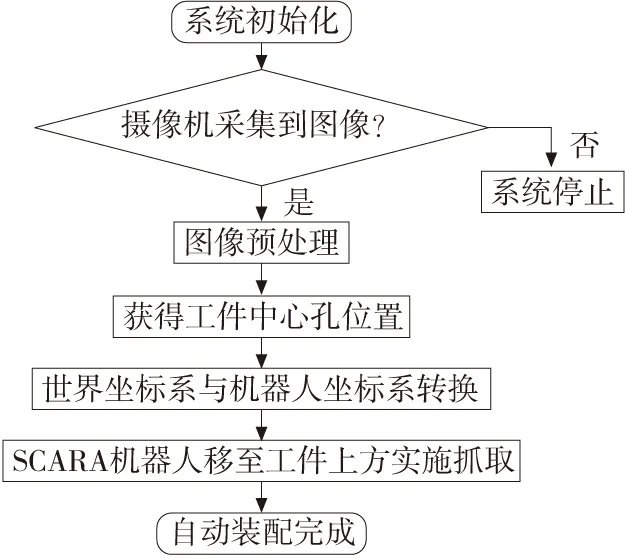

SCARA机器人的控制系统由西门子的PLC以及工控机组成。工控机运行环境为Windows XP操作系统,使用Microsoft Visual Studio 2010集成开发环境进行软件编程,调用OpenCV函数库进行视觉处理(见图4)。利用改进的Hough变换算法对所需轮廓进行检测,机器人控制系统根据检测和计算得到在机器人抓取平台坐标系中的圆心坐标值(xj,yj,zj)T,通过PLC控制向机器人传输指导机器人移至工件的中心位置处,在工件上方实施抓取。SCARA机器人抓取平台总体工作流程如图5所示。

图5 抓取平台工作流程图

4.3 自动装配误差分析

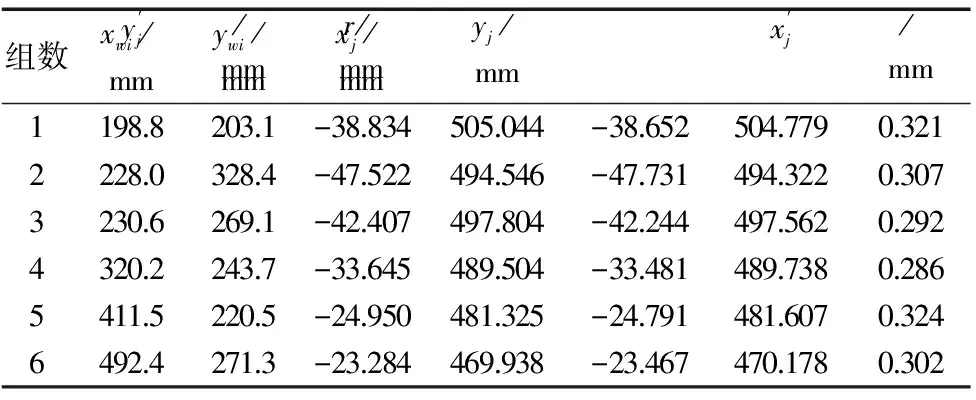

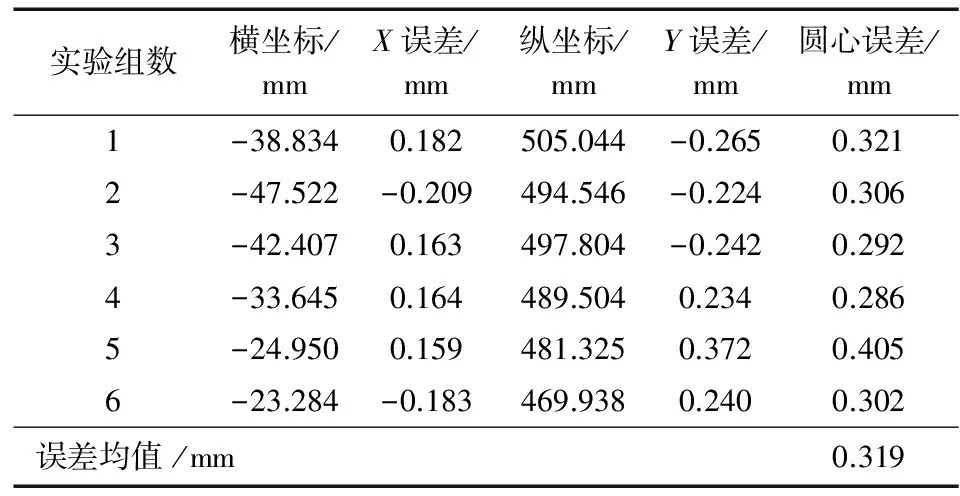

在SCARA机器人的抓取平台上进行多次的抓取实验,均能顺利的完成工件的抓取动作。为了分析误差,将工件位置实际坐标值与计算得到的值(如表1、表2所示)进行分析比较,在x、y不同方向上的误差如图6所示。

表1 测量点的坐标值与计算值

表2 工件抓取实验的位置误差

图6 检测工件中心的横纵坐标的误差变化

图6中的六组实验数据中,X、Y坐标轴方向上的极差不超过0.6mm,而与工件位置的实际坐标位置误差控制在0.5mm范围内。从表1、表2中的数据可以看出X、Y坐标轴方向上的误差对圆心所产生的位置偏差控制在0.5mm范围内。

4.4 实验结果影响因素分析

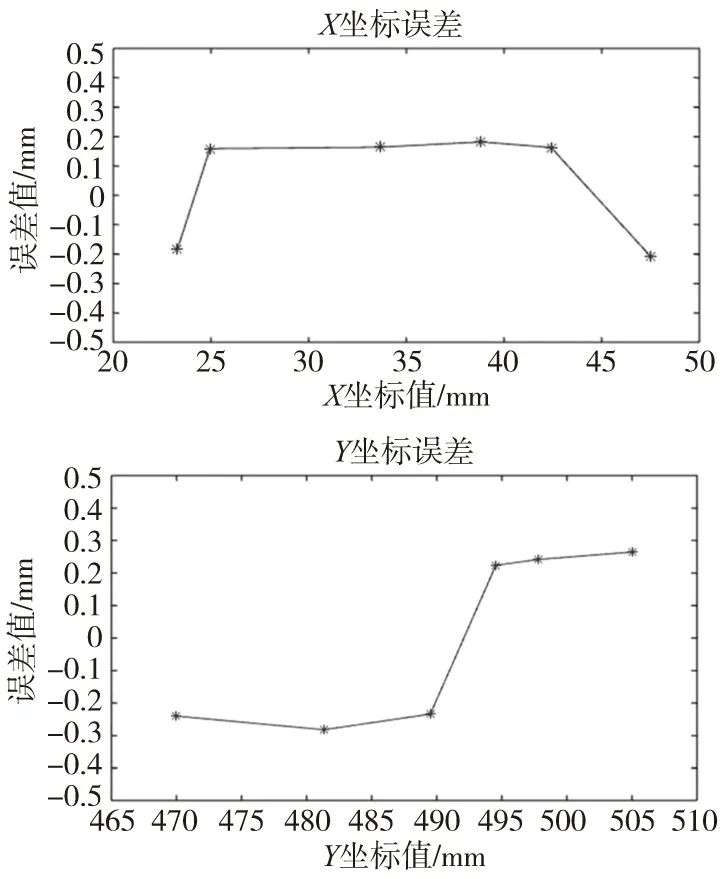

标定精度是影响实验结果准确度的重要因素之一,直接影响到摄像机内外参数的求解以及工件轮廓提取的准确性,所以需要通过一系列实验来找取标定精度最好的模型。其中标定板的角点数量以及标定图片数量的选取是标定过程中重要的影响因素。如图7所示表示标定板角点的数量、标定图片的数量对精度的影响。

图7 内参值与角点数、标定图片数量关系

从图7中分析发现当选择角点数选择在9个、标定的图片数量为10个的标定模型时,对标定过程中影响效果控制在最小。因此在本次的实验过程中选择10幅图片来进行摄像机内外参数的求解。

5 结束语

本文搭建了基于视觉的SCARA机器人抓取平台,开展了快速抓取工件的实验研究。在工件定位与轮廓识别过程中运用改进的霍夫变换算法大大提高了视觉传感器的识别精度与反应速度,提高了自动化的作业节拍时间。通过实验数据与理论数据计算的结果对比,对自动装配过程中的误差进行了有效地分析。最后对标定过程中出现的影响因素进行试验数据分析,多次抓取实验的结果表明,该平台将定位误差控制在0.5mm范围内,具有良好的工业应用价值,为高节拍装配生产线的研发实验提供依据。

[1] Wang Peng,Xu Xiao, Zhang Zimiao.Study on the position and orientation measurement method with monocular vision system[J].Chinese Optics Letters,2010,8(1):55-58.

[2] Chen Shengyong,Li Youfu.Active vision in robotic systems:A survey of recent development[J].The International Journal of Robotics Research,2011,30(11):1343-1377.

[3] 王帅,徐方,陈亮,等.视觉技术在机器人零部件装配中的应用研究[J].组合机床与自动化加工技术,2015(8):107-110.

[4] 朱铮涛,吴德.基于视觉的薄壁金属管端部质量检测技术研究[J].组合机床与自动化加工技术,2011(2):59-61,65.

[5] 郭瑞,刘振国.基于视觉的装配机器人精确定位研究[J].制造业自动化,2014,36(5): 154-156.

[6] 丁婷婷,方舟,刘波,等. 基于机器视觉检测的摄像机快速标定与误差分析[J].制造业自动化,2015(1):89-91.

[7] 刘佳奎,钱钧. 基于视觉的组合式机器人轴孔装配平台与实验研究 [J].制造业自动化,2015(8):10-12,60.

[8] 翟敬梅,董鹏飞,张铁. 基于视觉引导的工业机器人定位抓取系统设计[J]. 机械设计与研究,2014,30(5):45-49.

[9] 段坚,张少鹏,王现康. 工业机器人视觉系统的摄像机标定[J].机械工程与自动化,2013(1):97-98,101.

[10] 毛星云,冷雪飞,王碧辉,等. OpenCV3编程入门[M].北京:电子工业出版社,2015(6):274-281.

[11] 徐德,谭民,李原. 机器人视觉测量与控制[M]. 北京:国防工业出版社,2011:35-41.

[12] 王健强,程汀. SCARA机器人结构设计及轨迹规划算法[J]. 合肥工业大学学报:自然科学版,2008,31(7):1026-1028,1041.

(编辑 李秀敏)

Fetching Platform of SCARA Robot and Experimental Research Based on Vision

CHEN Su-xin, WANG Zheng-yang, ZHANG Xiao-feng, ZENG Zhen

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, China)

In order to improve precision of grabbing work position and efficiency requirement,to improve the work take time during the automatic assembly task with high tempo robot , setting the fetching platform of the SCARA robot based on vision,and carrying out the scraping of the artifacts of the experimental research. Using OpenCV to complete the camera calibration, using the improved Hough transform algorithm for the work to contour detection, according to the mechanical structure and movement characteristics of fetching platform, complete assignments to grab; Finally, through analyzing the experimental results with several times. Results show that the scraping of the platform has higher applied value in industrial production, the positioning error in the range of 0.5mm.

fetching platform of SCARA robot; camera calibration; contour detection; experiment research

1001-2265(2016)11-0053-04

10.13462/j.cnki.mmtamt.2016.11.015

2015-12-17;

2016-01-28

安徽省科技重大专项:基于智能机器人的高节拍冰箱压缩机装测生产线研制(15czz02016)

陈甦欣(1970—),男,江西宜丰人,合肥工业大学副教授,硕士生导师,硕士,(E-mail)chensuxin2003@163.com;通讯作者:王正阳(1991—),男,合肥人,合肥工业大学硕士研究生,研究方向为机电控制及自动化,(E-mail) 1484413135@qq.com。

TH165;TG659

A