离心预应力下发动机风扇流固耦合及模态分析

代立宏,罗明军,李彬,高发华

(1.奇瑞商用车有限公司汽车工程研究院,安徽芜湖 241006;2.芜湖凯翼汽车有限公司,安徽芜湖 241006;3.奇瑞汽车股份有限公司,安徽芜湖 241006)

离心预应力下发动机风扇流固耦合及模态分析

代立宏1,2,罗明军1,2,李彬3,高发华1,2

(1.奇瑞商用车有限公司汽车工程研究院,安徽芜湖 241006;2.芜湖凯翼汽车有限公司,安徽芜湖 241006;3.奇瑞汽车股份有限公司,安徽芜湖 241006)

发动机风扇是转速较高的旋转构件,并吸引气流快速流动。依据风扇性能试验方法进行流体力学计算,获取气流作用于风扇上的风压力;利用有限元计算方法风扇在3 000 r/min转速下离心力的应力,然后将风压及离心力引起的预应力导入模态计算来获取最终的预应力模态值。为了进行对比,以风扇离心预应力和流体耦合为影响因子,组合3种方案进行计算。结果表明:旋转状态下的风扇模态与流固耦合下的旋转风扇模态相对于静止状态的风扇发生变化,考虑离心力及风压的模态分析相对更接近于实际工况,最大误差为9%,最小误差不足1%,具有工程应用价值。

发动机风扇;流固耦合;预应力模态;试验研究

0 引言

发动机风扇是发动机冷却系统的重要部件,具有吸风功能,其性能的优劣直接影响改善发动机散热器的散热能力,因为风扇安装于车辆的振动环境中,且转速较高,其运行平稳可靠对整机的正常工作有重大影响。发动机风扇在工作过程中受到自身旋转引起的离心力作用,同时也受到吸风过程中风压作用于风扇表面的压力作用。

风扇的模态分析是其结构设计的重要部分,针对模态分析的文献较多,瞿红春等[1]基于模态分析理论,运用实验设备和ANSYS软件对某型发动机风扇叶片进行有限元模态分析,计算它在不同转速下的固有频率和振型。武玉龙等[2]设计出3 MW水平轴风力机叶片,对叶片进行重力预应力模态分析,确定叶片的各阶模态振型、频率、最大变形量及最大应力,得出叶尖小翼对叶片模态分析结果的影响。李云松等[3]针对某三叶片风扇,建立了叶片的有限元模型进行模态分析,并分析了叶片材料的弹性模量、泊松比、质量密度对叶片固有频率的影响。M HENNER、E E ELHADI、K S LEE等分别对风扇进行了流场分析,主要关注流场环境中的风压、轴向力、轴扭矩等特性[4-6]。鲜见有研究者对离心力及风压预应力下的模态分析影响规律进行深入探究。

利用有限元技术进行风扇不同工况下的模态分析对比,并结合试验分析相互印证,为风扇结构设计提供参考依据。

1 模态分析理论

基于有限元法和线性振动原理,具有N个自由度的弹性系统运动方程,可用动载荷虚功原理推导,其矩阵方程为[7]:

(1)

式中:M为结构的总质量矩阵;C为结构总阻尼矩阵;K为结构总刚度矩阵;P为结构载荷矩阵;u为结构振型向量。

由于要计算风扇结构的固有特性,在模态提取过程中,取P为零矩阵,另外考虑离心力及风压力引起的刚度Ky;同时假定风扇结构阻尼较小,对结构的固有频率和振型影响甚小,所以可得到结构的无阻尼振动方程:

(2)

这是常系数线性齐次微分方程组,其解的形式为:

u=u0sin(ωt+φ)

(3)

式中:ω为振动固有频率;φ为振动初相位。将公式(3)代入公式(2)中,可得广义特征值方程组:

(K+Ky)u0-ω2Mu0=0

(4)

用有限元方法进行风扇预应力模态分析的步骤:先计算在风扇旋转转速的离心力作用下和风压作用下的线性应力结果,然后再将其作为外部载荷导入进行模态计算[8]。

2 风扇流场模拟及试验分析

为了计算在一定风压下的风扇模态结构,需要首先知道作用于风扇上的压力分布及值。因此,开展风扇性能模拟计算与试验计算,并确认计算模型的准确性。

2.1 风扇流场模拟分析

某车发动机风扇基本参数:叶片5片,叶片外径334 mm,轮毂直径135 mm。风扇模型如图1所示。按照风扇性能试验要求进行计算流体力学分析,模型分为进口区域、旋转流体区域、管道区域、出口区域4个部分,其进口段长度相当于6倍风扇直径,出口长度相当于10倍风扇直径,如图2所示。该风扇常用转速为3 000 r/min,相场计算湍流模型采用RNGk-w模型,采用SIMPLEC算法进行计算[9-11],进口速度分别取2、4、6、8、10、12 m/s,出液口为outflow。

图1 风扇模型

图2 风扇性能计算机模拟方案

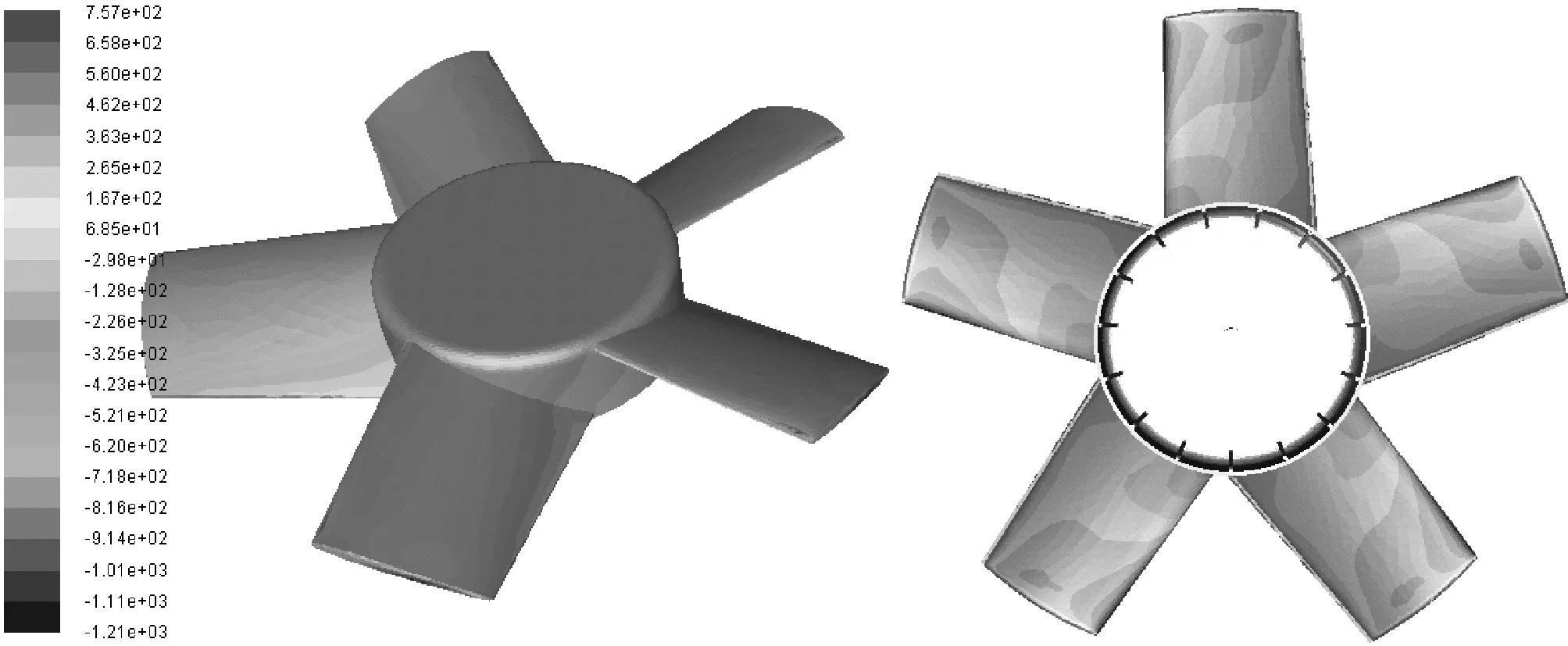

风扇性能试验模拟结果。作用于风扇表面的压力如图3所示,为2 m/s的进口风速下的正反面风压分布。可以看到:风扇风压圆周分布相对对称,风扇正面风压多数为负值,风扇背面风压多数为正值,扇叶背面靠近叶尖部位风压较大,由叶尖到叶根风压逐渐减小。叶片表面负压形成的原因,应该是风扇在旋转过程中形成了空气涡流,涡流扰动产生了局部真空出现压差,因此该压力的大小会影响到叶片的工作过程。

图3 进口风速2 m/s下风扇正反表面风压

2.2 风扇模态试验

试验方案如图4所示。发动机冷却风扇气动性能测试是以GB/T 1236-2000 《工业通风机 用标准化风道进行性能试验》为标准进行的。发动机冷却风扇由于压力较低,且无前后导叶,按标准规定选用图4所示的风扇性能试验台,此试验台为管道进口、自由出口。

图4 风扇性能试验台示意图

风筒前端装有锥形集流器1,其作用是使均匀进气并对风道内的流量进行测试。风筒中间靠近前端的位置装有节流加载板2,其作用是改变流道内的过流面积从而改变空气流量。风筒中装有两个整流器3、5,其作用是调整由节流加载板和风扇转动引起的不均匀气流以便对压力进行测量,降低试验误差。风扇安装于一个略大于其外径的锥形护风罩内,以便在保证风扇运转的前提下减小气流的扩散。风扇由电机8驱动并控制转速。U形管9和皮托管10的作用是测量风筒内部的压力。

在风扇6上安装加速度传感器以便测量风扇加速度,进而求出其振动频率。

同样,其他进口风速下的风压分布数值上比2 m/s风速下的大一些,但分布趋势基本一致。在2~12 m/s的空气流速下,轴向力随着空气流量的增加而减小,径向力相对较小,忽略不计,轴扭矩也随着流速增加而减小。

如表1所示为实际风扇的风筒试验对比,该模拟结果与试验结果的误差可以控制在9%以内,在中等流量时误差更小,所以模拟结果可信。

表1 不同进口风速下的扭矩

3 风扇不同方案下的模态分析

3.1 风扇分析方案的确定

上述分析得到了风扇工作状态下作用于风扇上的风压,那么考虑风扇模态频率的计算是否受到旋转工况及风压的影响,可以接下来形成3种方案来计算比较:

方案一,不考虑风扇旋转,不考虑风压等状态下的约束模态;

方案二,仅考虑风扇在旋转离心力下的预应力约束模态;

方案三,考虑风扇离心力预应力和流体耦合状态下风压作用于风扇的预应力的约束模态。

最后考虑在图4所示试验台上对风扇加装加速度传感器,进行试验,并计算出其频率值。

3.2 风扇模态计算方法

(1)不考虑离心力及风压的约束模态计算

风扇材料使用了PPS材料,密度1 360 kg/m3、弹性模量7 400 MPa、泊松比0.35。风扇使用四面体单元,整个风扇模型有93 432个节点、342 510个单元,最小单元尺寸0.8 mm。风扇中心使用一根轴作为电机轴,该轴约束除了绕轴中心旋转以外的所有约束。

(2)考虑离心力的约束模态计算

在上述方案一的分析条件下,考虑风扇的转速,使用常用转速3 000 r/min。

(3)考虑离心力及风压的模态计算

风压预应力模态计算,先将第2节中计算的风压结果作为静力输入,同时加入风扇在3 000 r/min转速下的离心力作为输入,来进行风扇在风压下的静力计算,随后将计算结果导入模态计算之中获取预应力模态值。

4 风扇模态CAE分析结果及试验验证

以风扇离心预应力和流体耦合为影响因子,组合3种方案进行计算,分别得到各方案的模态频率,并与试验结果对比。

表2所示为最终得到的各方案下各阶频率对比,可以看到:各阶频率变化趋势基本相同,尤其在高阶频率段,方案一各阶频率均低于其他方案频率值,方案二多阶频率均高于其他方案,前3阶各方案频率值相差较大,离心力和风扇上风压的预应力对模态频率值还是有较大影响。

表2 各方案各阶频率值对比

在方案三中,因为不同工况下进气量会发生变化,因而作用于风扇上的风压也会发生变化。根据第2、第3节计算结果,将不同空气流量下风扇风压的计算分别导入模态分析中进行计算,即考虑不同入口风速下的风压及3 000 r/min离心力时风扇的各阶频率,其2、4、6、8、10、12 m/s各风速下的结果最大频率仅相差0.12 Hz,因此认为它们各阶频率值是相同的,同时各阶振型也均相同(此处省略计算过程)。

在风扇工作状态下进行的试验分析,计算得出的各阶频率值与方案三的结果十分相近,因此可以认为方案三的计算结果相对可信。

表3所示为不同模拟方案下风扇的前4阶振型对比,可以观察到各方案仅前3阶振型不同,仅仅表现的次序不同,各方案第4阶以后的振型均完全相同。方案一模态计算前4阶振型与方案二模态计算的前10阶振型基本相同,仅方案一第一阶振型形态在方案二中相当于第3阶振型,方案三振型与方案一振型相似。

表3 各方案前4阶振型对比

通过风扇的约束模态试验验证可知:风扇在工作状态下的振动频率模拟计算应当考虑离心力以及风压的影响。尤其在低阶模态下其频率值不同工况有所不同,但在高阶模态下频率值相差并不大,可做适当简化处理。

5 结论

通过风扇结构静力分析计算来获取施载结构刚度矩阵,进而计算得到预应力模态,并对比不考虑预应力方案的计算结果,同时开展试验验证分析。可以得到如下结论:

(1)不考虑预应力时的风扇模态频率值要低于考虑预应力下的频率值,各方案前3阶的频率值还是存在一定差别的。在预应力作用下结构刚度相对有所增加。

(2)考虑与不考虑预应力的不同方案,前3阶振型发生次序不同、振型相近,第4阶以后振型一致。

(3)通过试验验证,考虑离心力及风压的模态分析相对更接近于试验工况,其计算结果更具有参考价值。

结果表明:在风扇产品的研发过程中,应考虑其固有频率及振型的变化,采用合理的结构造型、合理的结构材料避开共振区,提高风扇使用可靠性及使用寿命。

【1】瞿红春,黄远强,王涛,等.民用发动机风扇叶片模态及共振分析[J].中国民航大学学报,2015(6):13-16.

QU H C,HUANG Y Q,WANG T,et al.Modality and Resonance Analysis of Civil Aero-engine Fan Blade[J].Journal of Civil Aviation University of China,2015(6):13-16.

【2】武玉龙,李春,高伟.3 MW风力机叶片设计建模与模态分析[J].机械研究与应用,2013(3):4-7.WU Y L,LI C,GAO W.Design and Modal Analysis for 3 MW Wind Turbine Blade[J].Mechanical Research & Application,2013(3):4-7.

【3】李云松,卢艳,刘韵.基于设计情形的叶片模态分析[J].机械研究与应用,2010,23(2):27-28.

LI Y S,LU Y,LIU Y.Mode Analysis of Blade Based on Design Scenarios[J].Mechanical Research & Application,2010,23(2):27-28.

【4】HENNER M,LEVASSEUR A,MOREAU S.Detailed CFD Modeling of Engine Cooling Fan Systems Airflow[R].SAE 2003-01-0615.

【5】ELHADI E E,WU K Q.Numerical Simulation and Modification of 3D Flow Phenomena in Axial Flow Fan[J].Computational Fluid Dynamics,2002,72:199-213.

【6】LEE K S,KIM K Y,SAMAD A.Design Optimization of Low-speed Axial Flow Fan Blade with Three-dimensional RANS Analysis[J].Journal of Mechanical Science and Technology,2008,22(10):1864-1869.

【7】傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:27-58.

【8】饶银,李长友,黄俊刚.液力缓速器双向流固耦合研究[J].机床与液压,2015,43(1):116-122.

RAO Y,LI C Y,HUANG J G.Study on Two-way FSI of Hydraulic Retarder[J].Machine Tool & Hydraulics,2015,43(1):116-122.

【9】高殿荣,王广义.锥形螺旋叶轮血泵全流场三维数值模拟与分析[J].液压与气动,2006(7):44-47.

GAO D R,WANG G Y.Fully Three-dimensional Flow Field Numerical Simulation and Analysis for the Conical Spiral Impeller Blood Ump[J].Chinese Hydraulics & Pneumatics,2006(7):44-47.

【10】徐浩然,杨华,刘超,等.不同湍流模型对MEXICO风力机气动性能预测精度的研究[J].中国电机工程学报,2013(35):95-101.XU H R,YANG H,LIU C,et al.Research on the Effect of Different Turbulence Models on the Aerodynamic Performance Prediction Accuracy of MEXICO Wind Turbines[J].Proceedings of the CSEE,2013(35):95-101.

【11】何奇,毛建国,何小明.汽车发动机冷却风扇性能的GED分析[J].汽车科技,2009(1):46-48.

HE Q,MAO J G,HE X M.CFD Analysis on Performance of Automobile Engine Cooling Fan[J].Automobile Science & Technology,2009(1):46-48.

Stress Mode Analysis for Engine Cooling-fan with Fluid-structure Coupling and Centrifugal Force

DAI Lihong1,2,LUO Mingjun1,2, LI Bin3,GAO Fahua1,2

(1.Automotive Engineering Research Institute,Wuhu Chery Commercial Vehicle Company, Wuhu Anhui 241006,China;2.Cowin Automobile Co.,Ltd., Wuhu Anhui 241006, China;3.Chery Automobile Co.,Ltd., Wuhu Anhui 241006,China)

Cooling-fan is an important component for engine, and its role is to draw air out with high rotational speed. According to the testing methods and procedures of fan performance, a fan was simulated to obtain wind pressure data by computional fluid dynamics simulation, then the stress of the fan was solved by finite element method, when it rotated in 3 000 r/min. The loads of wind pressure and centrifugal force were imported as additional stiffness matrix into modal analysis to get the last pre-stress modal results. For comparing and analyzing the influence, fan centrifugal pre-stress and fluid coupling were taken as impact factors, three kinds of scheme were put forward to solve. The results show that the rotated fan and the fan pressured by fluid were different from the stationary fan. The test results have verified that the modal analysis with wind pressure and centrifugal force is relatively close to the actual working condition, and the max error is 9%,the min error is less than 1%.It will be have engineering value.

Engine cooling-fan; Fluid-structure coupling; Pre-stress mode analysis; Experimental investigation

2016-04-07

国家自然科学基金资助项目(51405123)

代立宏(1973-),男,研究生,研究方向为结构振动与力学分析。E-mail:lmjlmh2008@163.com。

10.19466/j.cnki.1674-1986.2016.10.001

TH137;U464

B

1674-1986(2016)10-001-04