多工序制造系统自动装夹工艺规划研究

张国政

安徽机电职业技术学院数控工程系,安徽芜湖241002 合肥工业大学CIMS研究所,安徽合肥230009

田晓青

(合肥工业大学CIMS研究所,安徽 合肥 230009)

周元枝

(安徽机电职业技术学院数控工程系,安徽 芜湖 241002)

多工序制造系统自动装夹工艺规划研究

张国政

安徽机电职业技术学院数控工程系,安徽芜湖241002 合肥工业大学CIMS研究所,安徽合肥230009

田晓青

(合肥工业大学CIMS研究所,安徽 合肥 230009)

周元枝

(安徽机电职业技术学院数控工程系,安徽 芜湖 241002)

在多工序制造系统中,自动装夹工艺规划是现代计算机辅助装夹规划CAFP( Computer Aided Fixturing Planning)系统的重要研究内容和方向之一。对当前装夹工艺规划的图论、聚类和遗传算法等主要方法进行了综合分析,从装夹顺序、装夹次数、装夹力优化等3个主要装夹工艺规划研究方面分析了工件加工特征与制造资源能力之间的关系,提出了自动装夹工艺规划的CAFP系统模型。最后通过一个实例说明数控机床能力对装夹工艺规划的影响,并对自动装夹工艺规划的未来发展趋势进行展望。

装夹工艺规划;多工序制造系统;自动装夹工艺;规划方法

多工序制造系统是围绕工件加工特征与数控机床设备、数控夹具装置和数控刀具等组成的制造资源能力之间所构建的复杂系统。如何合理利用柔性化资源,针对某类大规模定制和大批量生产模式下进行工艺规划标准化设计是当前计算机辅助工艺规划设计的重要研究内容。在多工序制造系统自动装夹工艺规划中制造资源能力分析是核心研究内容。面对自动化程度高的现代数控设备加工需求,自动装夹工艺规划是当前制造企业亟待解决的技术难题。下面,笔者在国内外学者研究方法的基础上,进一步分析工件加工特征与制造资源能力之间的关系,通过实例说明在机床能力基础上的装夹工艺规划,提出自动装夹工艺规划的计算机辅助装夹规划CAFP(Computer Aided Fixturing Planning)系统框架模型,并对现代自动装夹工艺规划的未来发展趋势进行展望。

1 装夹工艺规划主要方法

1.1 图论方法

图论方法是一种逻辑性强、较直观的方法,该方法在大规模定制计算机辅助制造的自动装夹规划中得到应用[1],也为计算机辅助夹具设计提供良好的技术方法[2]。若不考虑数控机床设备选择问题,Zhang等[3]采用混合图理论对三轴(X,Y,Z)立式加工中心机床上的工件装夹工艺进行了设计。在实际生产中,机床、刀具及夹具等制造资源是需要充分考虑的,张发平等[4,5]运用图论中扩展有向图方法,通过工件公差特征要求,构建公差信息与工件基准及加工特征之间的关系模型,并将公差信息分析和制造资源能力相结合,从而构建了从单一工件到多个工件层的装夹工艺规划算法,该算法可自动识别工件加工特征和定位基准,结合制造资源能力与工件公差分析,以对工件公差加工影响最小为目标,进而优化生成工件装夹工艺规划方案。张国政等[6~8]运用图论方法,通过建立工件特征公差关系图FTG (Feature Tolerance relationship Graph)和基准加工特征关系图DMG(Datum and Machining feature relationship Graph),构建多工序制造系统的“工件-基准-加工-机床”的关系模型DMMT(Datum and Machining and Machine Tools),基于数控机床制造能力确定工件所需装夹的能力,进而为多工位旋转夹具、多件装夹夹具设计提供合理的方案。图论方法建立装夹工艺规划主要的逻辑推理公式为[5~7]:

(1)

式中,GFTG表示工件特征公差关系数学模型;F表示加工特征面;T表示加工特征面公差;GDMG表示工件基准加工特征关系数学模型;D表示基准面特征;GDMMT表示“工件-基准-加工-机床”的关系数学模型;GMC表示机床特征数学模型;MC表示机床能力;P表示机床的加工工序的特征。

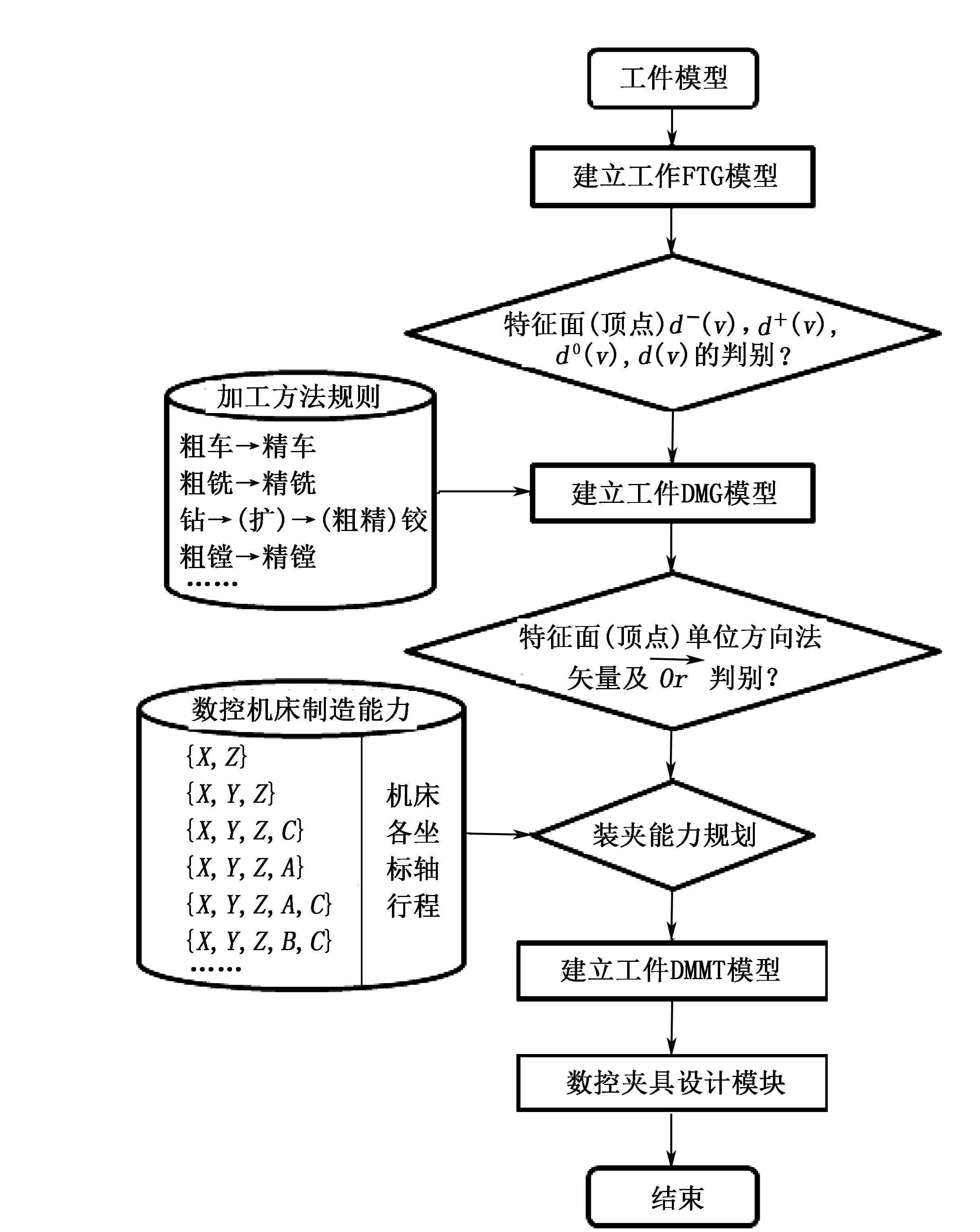

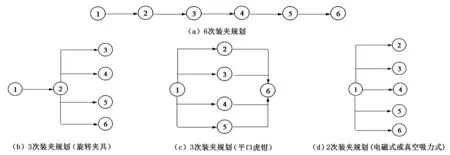

在充分利用数控机床与刀具制造能力的基础上,若以装夹次数最少,则在装夹能力规划过程中引入数控机床制造能力,可得出多工序制造系统工件自动装夹工艺规划的流程,并为数控夹具设计提供方案,如图1所示。该方法对装夹顺序和装夹次数规划十分有效,且逻辑性和直观性较强,但不能解决装夹力大小问题。

1.2 聚类方法

图1 多工序制造系统工件自动装夹工艺规划的流程

大多数方法推理生成装夹工艺规划过程中需要聚类方法,如上述利用图论方法中建立FTG模型,为工件各加工特征进行分组,构建加工特征的聚类,确定加工特征与装夹基准关系[9]。Demey等[10]运用特征之间的公差关系,以装夹变换次数最少原则确定装夹方案。孙习武等[11]提出运用层次聚类法求解工件装夹规划问题,根据机床与工艺约束之间关系建立加工单元间距离,通过距离大小对加工单元聚类,并结合工艺加工顺序原则,应用启发式算法对加工单元分组,分别对不同机床能力进行聚类分析,将整体工艺流程转化为加工单元组间排序和加工单元组内排序,进而取得装夹次数最少的方案。Chang[12]根据工件各装夹之间有相同的特征可进刀方向TAD(Tool Approach Direction)进行聚类,进而进行工件装夹设计。黄伟军等[13]提出一种模糊聚类分析的装夹工艺规划方法,计算出加工元间的模糊相似性,同样是对不同机床能力进行聚类分析,以最少换刀次数为原则对装夹中的加工元进行排序。

利用聚类分析关键是如何建立加工单元或加工元,以工件加工特征、制造资源能力、TAD等为聚类基础,为此,采用聚类基础不同所得出的装夹工艺规划结果也有所差异,其加工单元较全面的定义可用式(2)表述[11]:

ei={fi,pi,Cmachine,Ctool,CTAD}

(2)

式中,ei表示第i个加工单元;fi表示第i个加工特征面;pi表示第i道加工工序;Cmachine[11]表示机床能力;Ctool表示刀具特征;CTAD表示可进刀方向组成的集合。

1.3 遗传算法

遗传算法是研究装夹工艺规划最为广泛的方法,特别是结合其他方法进行优化装夹工艺规划的应用十分广泛,是当前研究最多的一种方法。在遗传算法中,具有5个操作:基因编码、选种、复制、交叉和变异。通过复制、交叉和变异进而生成新的子代染色体,该过程反复进行直至达到最优化目标,可避免局部优化结果,可实现加工工序排序决策及相应机床与刀具选择[14~16]。张冠伟等[17]针对数控加工中心机床上工件加工工步排序问题,提出采用遗传算法对工件一次装夹过程中多工步优化排序,并以辅助时间最少为优化目标。

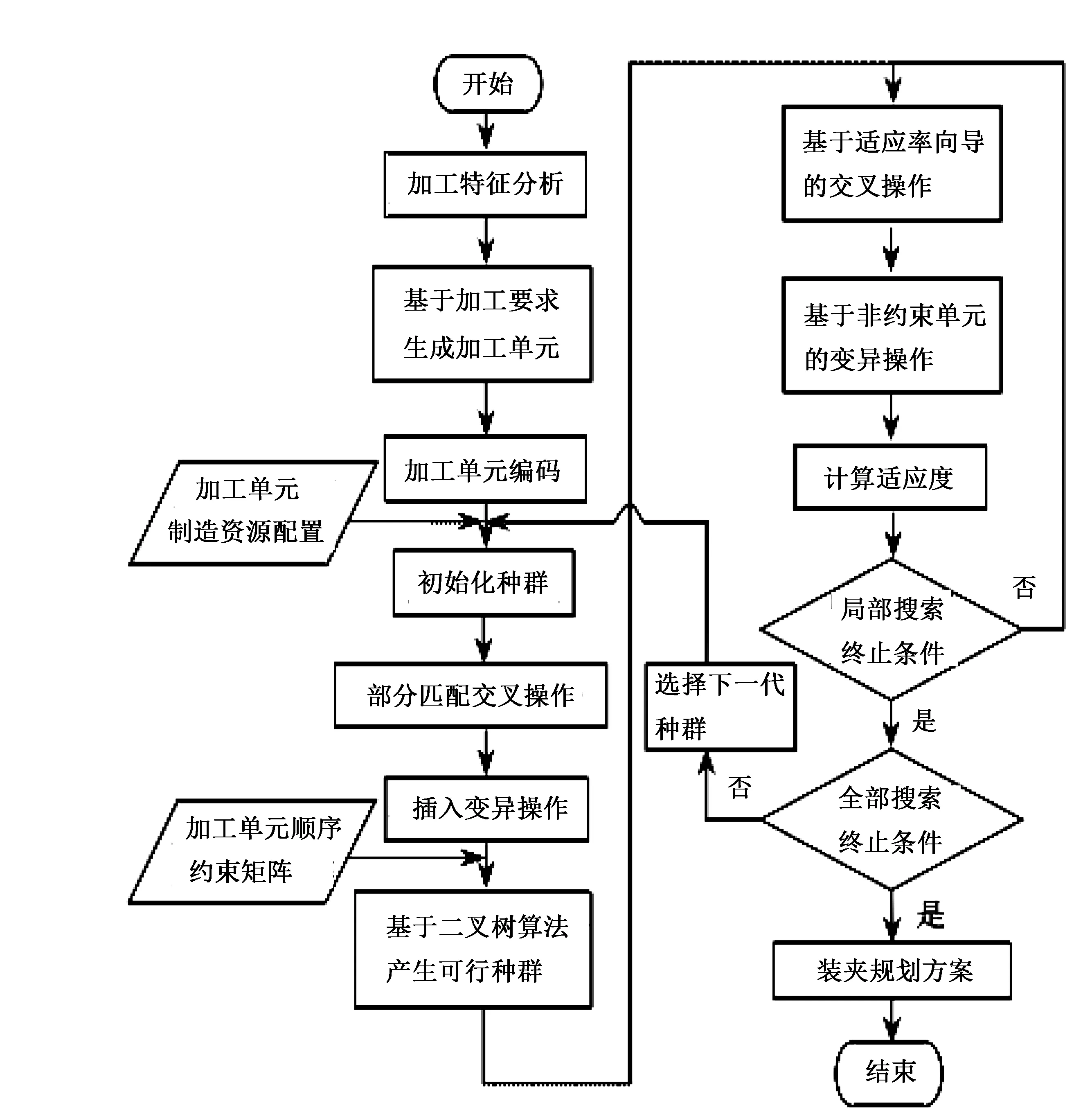

图2 基于文化基因算法的装夹工艺规划流程

在装夹工艺规划过程中,与遗传算法类似的算法如粒子群算法[18]和蚁群算法[19]也被采用。这几种算法都是全局优化算法,其本质都是利用自然属性根据一定的规则搜索并求解最优化的目标,相互之间可以取长补短、混合应用。Huang等[20]提出将遗传算法与图论相结合进行装夹规划推理,进而获得优化的装夹工艺。高博等[21]全面考虑制造资源配置对装夹规划中装夹次数的影响,通过构建加工单元,提出一种文化基因算法的装夹工艺规划方法,采用遗传算法作为全局搜索策略,扩大搜索空间,引入适应率进行交叉和无顺序约束的变异操作,使得结果比标准遗传算法更为有效和优越。基于文化基因算法的装夹工艺规划流程如图2所示。

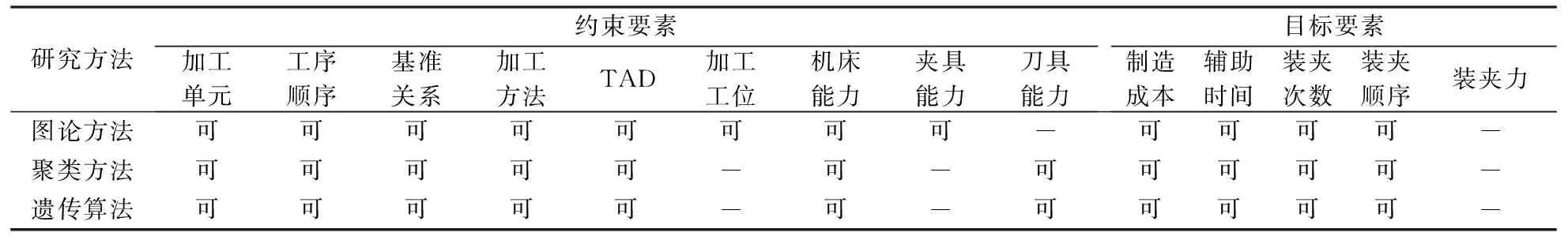

1.4 研究方法可行性

以上几种方法都是当前研究工件装夹工艺规划的主要方法,这些方法相互之间也可以混合应用,如对工件加工特征进行分类、定义加工单元/加工元,结合工件公差特征关系就可以采用聚类方法进行定义。装夹工艺规划可看作是2大部分:一个是装夹工艺规划约束性问题,另一个是装夹工艺规划目标性问题。从约束要素来看,装夹工艺规划中涉及加工单元到基准关系、工序顺序、加工方法、加工工位、TAD和制造资源能力(机床能力、装夹能力、刀具能力等);从目标要素来看,装夹工艺规划的主要目标有辅助时间最短、制造成本最少、装夹顺序最优、装夹次数最小和装夹力最优等。表1所示为装夹工艺规划的主要研究方法,其中“-”表示目前未涉及或未有研究。在现有研究中,不可能将表1中的所有要素都综合,为此,大多数研究者只是利用其中若干约束要素来优化其中的某一目标。

表1 装夹工艺规划主要研究方法

2 加工特征与制造资源能力之间的关系

目前,工件加工特征库的建立、加工特征识别和提取都取得了大量的研究成果[22~24]。加工特征的识别和提取是多工序自动装夹工艺规划的首要步骤,在多工序制造系统中,要充分考虑和合理利用制造资源能力,不同的制造资源能力可形成不同的加工组织特征,进而构成不同的装夹工艺方案,即制造资源能力影响加工特征的加工方法的选择和确定,因此,建立加工特征与制造资源能力的关系模型是装夹工艺规划研究的关键内容。

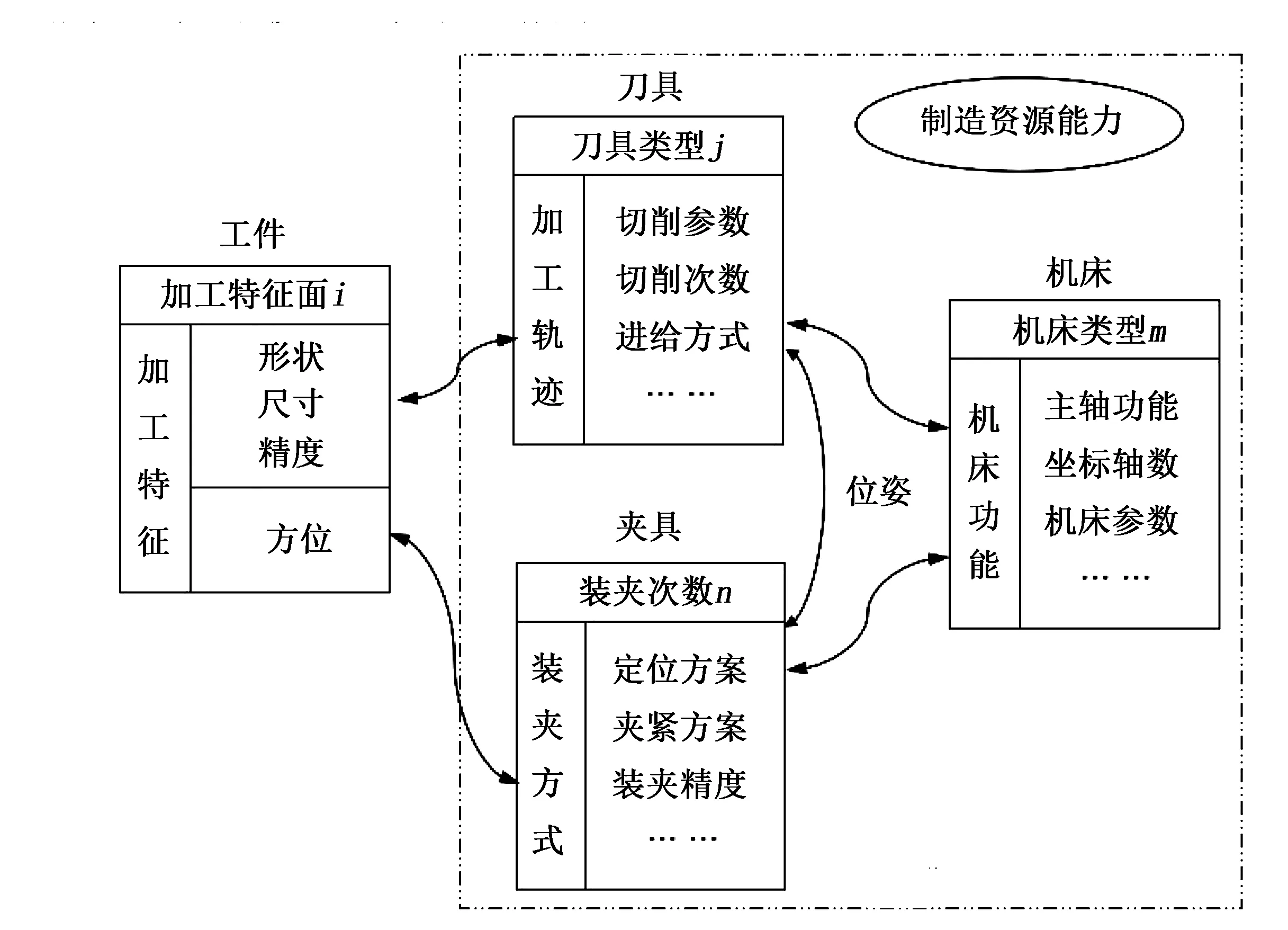

图3 加工特征与制造资源能力的关系

制造资源能力模型包含了数控机床、数控工艺装置(如夹具、刀具等)及其他,而加工特征体现在每个加工特征面i的形状、尺寸、精度和方位,确定加工特征面i的形状、尺寸、精度是由相应刀具类型j的加工轨迹确定,加工特征面i的方位是由装夹工件的夹具确定的,工件可能需要n次装夹,有m种机床类型可安装所需的刀具和夹具,其中刀具是安装在机床主轴上,夹具安装在机床工作台上,工件的加工特征面就由刀具和夹具的相对的位姿确定,进而建立了加工特征与制造资源能力的关系模型,如图3所示。

多工序制造系统表明工件具有多个加工特征面,而且形状各异、精度不同、方位多种,要实现自动装夹工艺规划,其最终目的就是生成工件的装夹工艺规程。若工件装夹次数n≥2时,装夹工艺规划就需要研究装夹顺序问题,装夹顺序问题通常只考虑工件在同一机床上完成多次装夹,在加工工艺方面需满足工序顺序安排原则,在装夹顺序方面应该以工件定位基准选择原则为主,进而满足装夹的顺序的优先问题。

关于装夹次数规划问题,以下通过一个六面体工件为例进行说明,以此阐述自动装夹工艺规划的关键内容,采用双代号网络计划方法,如图4所示,其中圆圈中序号表示工位号。假定该六面体工件上的6个加工特征面都为平面,尺寸、精度等相同,故采用一种类型面铣刀完成加工,其方位根据外单位法矢量可判断为6个工位:若机床采用立式3轴数控铣床,夹具采用平口虎钳,则需6次装夹,如图4(a);若夹具采用旋转夹具,则需3次装夹,或者采用卧式四轴回转工作台铣床,夹具为平口虎钳,也需要3次装夹,如图4(b)和图4(c);若夹具采用电磁式或真空吸力式等,则需2次装夹,如图4(d)。

图4 六面体工件装夹次数规划

工件的加工特征能否达到精度要求,这与夹具上装夹的工件相对于机床上刀具的位姿有重要关系,大部分研究主要集中在定位误差的计算分析方面,而不考虑装夹工艺规划中装夹力大小问题,装夹力即工件定位后的夹紧力,考虑夹具的夹紧力问题对精密零件,尤其是薄壁、易变形工件的装夹工艺规划十分重要。

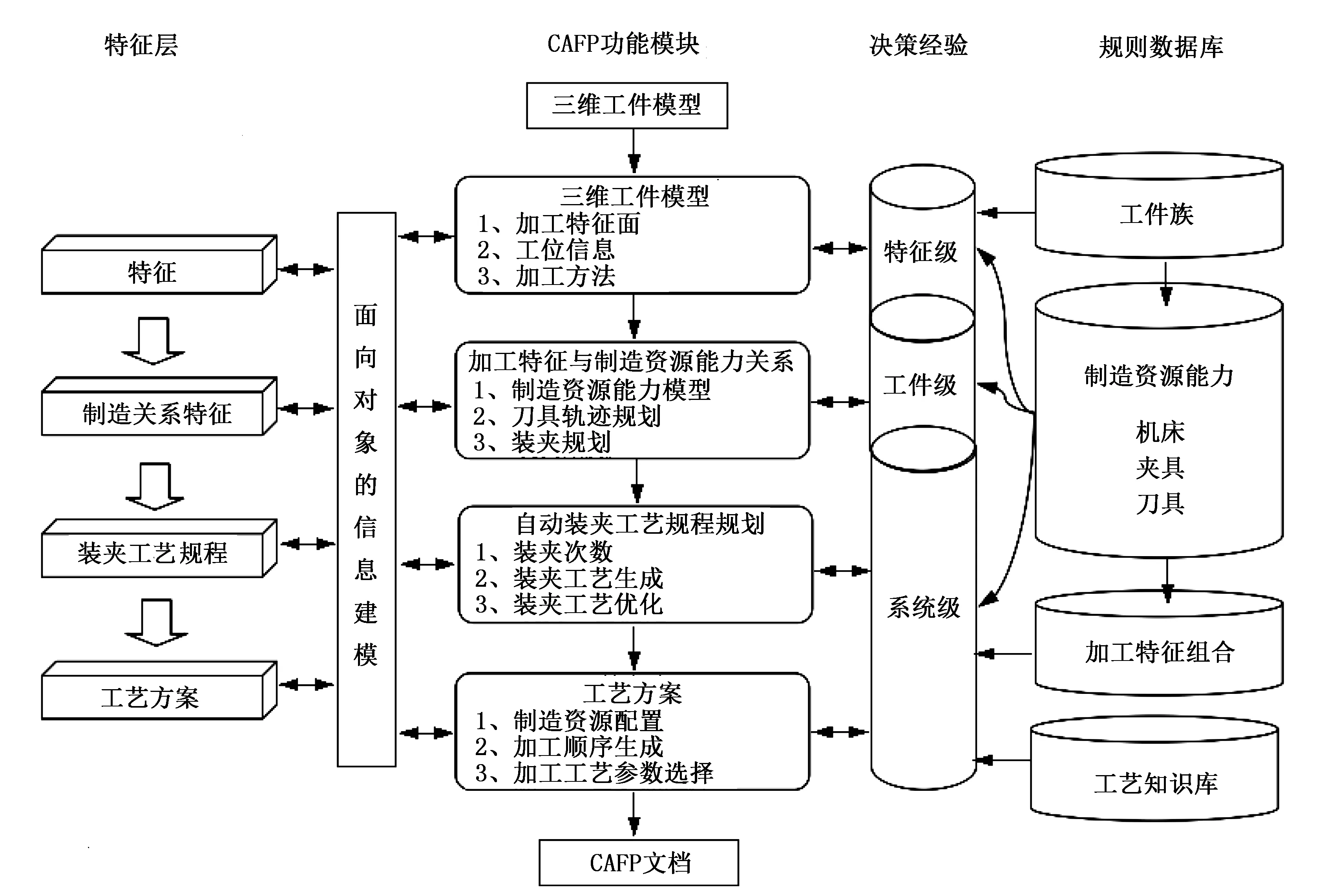

3 CAFP系统模型

工件信息是由其特征及特征之间的公差关系组成[25]。装夹工艺规划需要以公差分析和制造资源能力分析为基础,融合工艺规则知识库和数据库,并以相应决策经验加以构建CAFP系统。从CAFP系统功能模块来看,三维工件模型信息是当前三维工艺设计的热点,如基于模型定义MBD(Model Based Definition)标准规范了零件工艺过程信息表达[26]、工艺过程的数字化建模和仿真[27]、基于产品结构的全生命周期形式化建模方法、从数据、维度和时间3个方面建立数字模型等[28];乔立红等[29]通过对工艺信息实质内容的深入分析,提出一种能全面描述和表达工艺信息的三维工件模型。加工特征与制造资源能力关系分析是CAFP核心部分,该部分是各种推理、决策的依据,通常为其提供约束规范、规则。在依据工件加工特征与制造资源能力关系分析推理决策的基础上,为自动装夹工艺规划提供合理方案,可以对其装夹工艺顺序进行优化,最终的目标是生成最为合理的制造资源配置方案、最为优化的加工参数和工艺流程,进而生成CAFP文档,为实际生产应用提供优化方案。以CAFP功能模块为主线,构建特征层关系为其提供信息,工艺清单BOP(Bill of Processes)提供实际生产最优的决策经验,包括处理工件设计、制造及制造资源能力关系分析的决策策略,该部分包括特征级、工件级和系统级3方面。规则数据库是用以存储数据知识,该部分是推理依据和决策策略所依据的知识和数据支撑。CAFP系统框架模型如图5所示。

图5 CAFP系统框架模型

4 实例与展望

4.1 实例

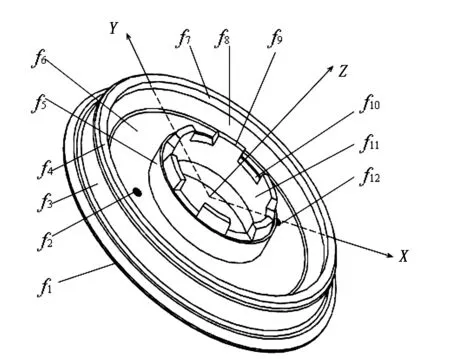

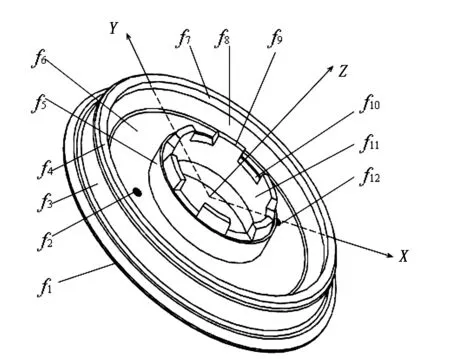

某汽车轮辋工件都呈回转体结构类型,图6和图7所示分别为轮辋正面和反面三维模型及其加工特征面。按照加工特征面规定,可根据图6和图7中所表示的f1~f17等加工特征面建立其外单位法矢量,可归纳出该件具有2个工位分别为[30]:

PⅠ={f1,f2,f3,f4,f5,f6,f7,f8,f9,f10,f11,f12}

或:

PⅠ={f1,f2,f3,f4,f5,f6,f7,f8,f9,f10,f12}

PⅡ={f13,f14,f15,f16,f17} 或 PⅡ={f11,f13,f14,f15,f16,f17}

图6 轮辋正面三维模型及其加工特征面

图7 轮辋反面三维模型及其加工特征面

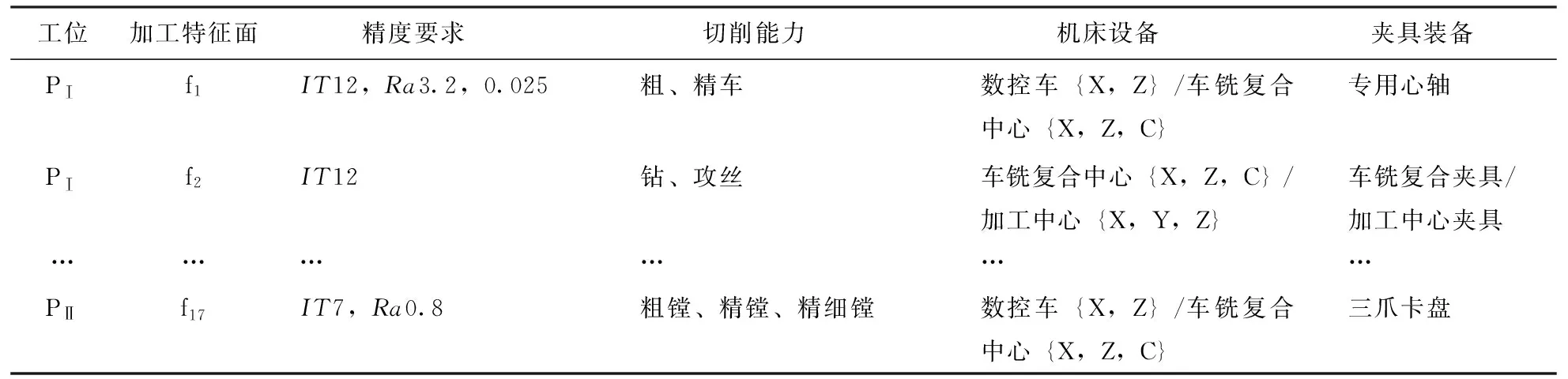

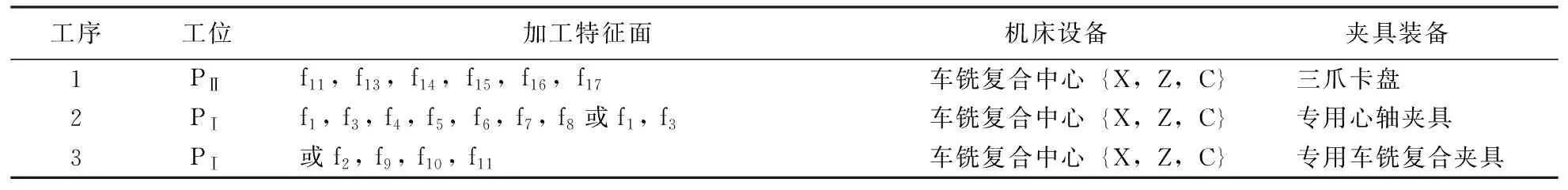

工件各加工特征面与资源制造能力之间的关系见表2所示。若采用车铣复合中心{X,Z,C},则工件可划分为3道工序,如表3所示。

表2 轮辋工件各加工特征面与制造资源能力关系表

表3 轮辋工件装夹工艺规划安排表

4.2 研究展望

自动装夹工艺规划涉及到制造信息化的集成技术,从规划方法方面来说,当前图论、聚类、遗传算法还是主要的研究方法,随着计算机技术、信息技术的发展,模糊数学、蚁群算法、粒子群算法、基因算法等都会综合得到广泛应用,进而不断丰富装夹工艺规划,以便实现其自动化。由于工件形状各异,精度要求不同,工艺路线也有不同方案,何种方案最优对企业来说只是相对性,因此制造资源能力的分析是其关键,不同企业其制造资源能力不同,可能装夹工艺方案就不同,但在保证质量的前提下,追求最大经济效益是目标。自动装夹工艺规划未来研究方向主要有:

1)各种自动装夹规划方法的综合应用,针对每种方法特点,相互综合,以得到最优;

2)结合加工特征与制造资源能力分析,分析资源能力中机床、刀具、夹具,尤其是不同机床能力下装夹工艺规划问题;

3)制造可重构性问题,探索非标件的制造可重构性以及大规模定制和大批量生产的装夹工艺规划标准化,进而实现资源能力的转化,形成企业或行业性标准;

4)以自动装夹规划为主线的信息化车间或工厂的管理问题。

[1]Yao S, Han X, Yang Y, et al. Computer-aided manufacturing planning for mass customization: Part 2, automated setup planning [J]. The International Journal of Advanced Manufacturing Technology, 2007,32(2):205~217.

[2]Zhang Y, Hu W, Rong Y, et al. Graph-based setup planning and tolerance decomposition for computer-aided fixture design [J]. International Journal of Production Research, 2001,39(14):3109~3126.

[3]Zhang H C, Lin E. A hybrid-graph approach for automated setup planning in CAPP [J]. Robotics and Compute-integrated Manufacturing, 1999,15(1):89~100.

[4]张发平,孙厚芳,沙赫德.基于制造资源能力的装夹工艺分层设计技术[J].计算机集成制造系统,2008,14(1):11~16.

[5]张发平,孙厚芳,焦黎.面向CAPP的装夹规程模型与算法研究[J].北京理工大学学报,2006,26(12):1056~1060.

[6]Zhang G Z, Han J, Liu Y Y. Approach to Machining Setup Process Planning of NC Machine Tools Based on Graph Theory [J]. Advanced Materials Research, 2012,543 (1) :1190~1195.

[7]张国政,韩江.多工序加工系统的数控夹具设计应用研究[J].机械设计,2012,29(11):75~79.

[8]Zhang G Z, Zhou Y Z. The design of turn-mill process planning for mass customization wheel rim[J]. Key Engineering Materials, 2015,670(1):164~169.

[9]许本胜,王灿,黄美发.基于图论的计算机辅助装夹规划方法研究[J].制造业自动化,2014,36(1):104~107.

[10]Demey S, Van Brussela H. Determining Setups for Mechanical Workpieces [J]. Robotics and Computer Integrated Manufacturing,1996,12(2):195~205.

[11]孙习武,褚学宁,苏於梁,等.基于聚类分析法的装夹规划算法研究[J].计算机集成制造系统,2009,15(6):1179~1186.

[12]Chang T C. Expert Process Planning for Manufacturing [M]. New York: Addison wesley,1990.

[13]黄伟军,胡于进,蔡力钢.面向CAPP的零件装夹规划算法研究[J].中国机械工程,2011,22(22):2700~2706.

[14]Kiritsis D, Porchet M. A genetic petri net model for dynamic process planning and sequence optimization [J]. Advances in Eng Software, 1996, 25(1):61~71.

[15]Rocha J, Ramos C, Vale Z. Process planning using a genetic algorithm approach [A]. Proc of the 1999 IEEE Int Symp on Assembly and Task Planning [C]. Porto, Portugal: IEEE, 1999:82~86.

[16]王忠宾,王宁生,陈禹六.基于遗传算法的工艺路线优化决策[J].清华大学学报(自然科学版),2004,44(7):988~992.

[17]张冠伟,赵相松,李佳,等.基于遗传算法的工步优化排序方法[J]. 计算机集成制造系统,2005,11(2):242~246,300.

[18]Guo Y W, Li W D, Mileham A R, et al. Applications of particle swarm optimization in integrated process planning and scheduling [J]. Robotics and Compute-integrated Manufacturing, 2009,25(2):280~288.

[19]常智勇,杨建新,赵杰,等.基于自适应蚁群算法的工艺路线优化[J].机械工程学报,2012,48(9):163~169.

[20]Huang W J, Hu Y J, Cai L G. An effective hybrid graph and genetic algorithm approach to process planning optimization for prismatic parts [J]. The International Journal of Advanced Manufacturing Technology, 2012,62(10):1219~1232.

[21]高博,阎艳,张发平,等.基于文化基因算法的装夹规划方法[J].机械工程学报,2015,51(3):162~169.

[22]高博,阎艳,张发平,等.基于公差推理的工件聚类装夹规划方法研究[J].北京理工大学学报,2015,35(3):236~241.

[23]Huang Z, Yip-hot D. High-level feature recognition using feature relationship graphs [J]. Journal of Mechanical Engineering,2015,35(3):236~241.

[24]刘晓军,倪中华,程亚龙,等.面向板腔类零件机加工工艺的加工特征识别方法[J].计算机集成制造系统,2013,19(12):3130~3138.

[25]融亦鸣,张发平,卢继平.现代计算机辅助夹具设计[M].北京:北京理工大学出版社,2010.

[26]万能,苟园捷,刘琳琳.MBD机加工序模型更改的主动传播与一致性维护方法[J].计算机辅助设计与图形学学报,2013,25(6):924~930.

[27]宁汝新,刘检华,唐承统.数字化制造中的建模和仿真技术[J].机械工程学报,2006,42(7):132~137.

[28]马明旭,范玉顺,尹朝万.基于产品结构的全生命周期形式化建模[J].机械工程学报,2006,42(9):83~90.

[29]乔立红,考书婷,杨志兵.三维数字化工艺模型及其表达框架[J].机械工程学报,2015,51(8):164~171.

[30]张国政,周元枝. 基于工序集中要求的轮辋车铣复合夹具设计[J].机床与液压,2015,43(20):55~58.

[编辑] 赵宏敏

2016-06-18

安徽省高等学校自然科学研究重点项目(KJ2015A383)。

张国政(1980-),男,博士,教授,现主要从事数控工艺规划理论及精密制造技术方面的研究工作;E-mail:zgzaust@163.com。

TH162;TP391

A

1673-1409(2016)28-0039-07

[引著格式]张国政,田晓青,周元枝.多工序制造系统自动装夹工艺规划研究[J].长江大学学报(自科版),2016,13(28):39~45.