奥氏体不锈钢管道应力腐蚀开裂检测技术对比

李运涛,胡 斌,代淮北,刘 文,万本例

(中国特种设备检测研究院, 北京 100029)

奥氏体不锈钢管道应力腐蚀开裂检测技术对比

李运涛,胡 斌,代淮北,刘 文,万本例

(中国特种设备检测研究院, 北京 100029)

通过对比渗透检测技术、X射线数字成像检测技术和涡流阵列检测技术对三通-管帽对接接头试样内、外表面检测的检测速度、表面开口应力腐蚀开裂检测能力和近表面应力腐蚀开裂检测能力,得出如何有效检测在役奥氏体不锈钢压力管道应力腐蚀开裂的方法。以带有应力腐蚀开裂的三通-管帽试件为检测对象,采用溶剂去除型着色渗透检测技术、X射线数字成像检测技术和涡流阵列检测技术进行试验,并对试验结果进行比较。结果表明:应力腐蚀开裂的面积型缺陷的特有属性和数字平板探测器不能弯曲的特性,会影响X射线数字成像检测技术对管道应力腐蚀开裂的检测能力,但其对近表面应力腐蚀开裂或埋藏性应力腐蚀开裂的检测能力仍优于涡流阵列检测技术和渗透检测技术;涡流阵列检测技术对表面开口应力腐蚀开裂的检测能力与渗透检测技术相近,对近表面应力腐蚀开裂的检测能力远优于渗透检测技术,检测速度也远快于渗透检测技术,故可在满足检测条件的情况下用涡流阵列检测技术替代渗透检测技术。

奥氏体不锈钢管道;应力腐蚀开裂;涡流阵列;X射线数字成像检测;渗透检测

应力腐蚀开裂(SCC)是在役奥氏体不锈钢压力管道对接接头常见的缺陷类型[1-2]。SCC通常起源于管道内壁,然后逐渐往外壁扩展,甚至贯穿整个管壁,导致介质向外渗漏。奥氏体不锈钢压力管道里输送的介质通常是有毒的、易燃易爆的、腐蚀性强的液体或气体,因此一旦介质泄漏,后果将不堪设想。

奥氏体不锈钢对接接头的检测技术还有待发展,由于奥氏体不锈钢是非铁磁性材料,无法使用磁粉检测技术[3]。奥氏体不锈钢对接接头晶粒粗大,晶界反射的“草状回波”容易被混淆成缺陷波,因而运用常规超声波检测技术受到限制;超声检测新技术(如超声波衍射时差法、超声相控阵技术和非线性超声技术)仍处于研究阶段[3-7]。渗透检测、射线检测是奥氏体不锈钢对接接头常用的检测技术[8]。涡流检测也可用于奥氏体不锈钢对接接头的检测中[9]。根据《在用压力管道定期检验规则—工业管道》规定,在压力管道的定期检验中,通常采用射线检测、渗透检测和涡流检测技术检测奥氏体不锈钢压力管道焊接接头。

笔者以带有SCC的三通-管帽对接接头试件为检测对象,采用溶剂去除型着色渗透检测技术(PT)、X射线数字成像检测技术(DR)和涡流阵列检测技术(ECA)进行检测,并对试验结果进行比较。结果表明:应力腐蚀开裂的面积型缺陷属性和数字平板探测器不能弯曲的特性,都会影响X射线数字成像检测技术对管道应力腐蚀开裂的检测能力,但其对近表面应力腐蚀开裂或埋藏性应力腐蚀开裂的检测能力仍高于涡流阵列检测技术和渗透检测技术;涡流阵列检测技术对表面开口应力腐蚀开裂的检测能力与渗透检测技术相近,对近表面应力腐蚀开裂的检测能力远优于渗透检测技术,检测速度也远大于渗透检测技术,故可在满足检测条件的情况下用涡流阵列检测技术替代渗透检测技术。

1 试验方法

1.1 试样规格

某石化公司的制氢装置空冷器入口中变气不锈钢管线上某三通与管帽对接接头的管帽侧热影响区内,存在多条垂直于焊缝分布的应力腐蚀开裂。三通的主管直径为200 mm,壁厚为8 mm,支管直径为150 mm,壁厚为8 mm;三通的主管与管帽连接,管帽的直径为200 mm,壁厚为8 mm,材料均为奥氏体不锈钢0Cr18Ni9[10]。

文中所用的三通-管帽试样是含有SCC管段的一部分,该试样对接接头的焊接方法是手工电弧焊,焊缝宽度最大值为14 mm,错边最大值为2 mm,余高最大值为3.5 mm。

1.2 PT试验方法

试验采用溶剂去除型着色渗透检测剂系统,包括清洗剂、渗透剂和显像剂,其制造商为中日合资美柯达探伤器材有限公司,型号均为DPT-5。

PT是在通风设施良好的实验室内进行的,检测环境温度为20 ℃。检测部位为三通-管帽对接接头的内、外表面。PT工序包括预清洗、渗透、溶剂去除、非水基湿法显像、检验、后清洗。试样内、外壁检测时间均为28 min[11]。

1.3 DR试验方法

DR系统包括X射线源、数字平板探测器和数据采集与处理系统,其外观如图1所示。X射线源的制造商是瑞士的COMET工业X射线公司,型号为MXR-225/21,额定电压为225 kV。X射线数字成像系统是以色列VIDISCO公司的产品,型号为V-RX。数字平板探测器的规格为Rayzor XPro,成像面积为222 mm×222 mm,动态范围为14 bit(16 384灰度等级),解析度为3.5 lp·mm-1,像素间距为143 μm。

图1 DR系统外观

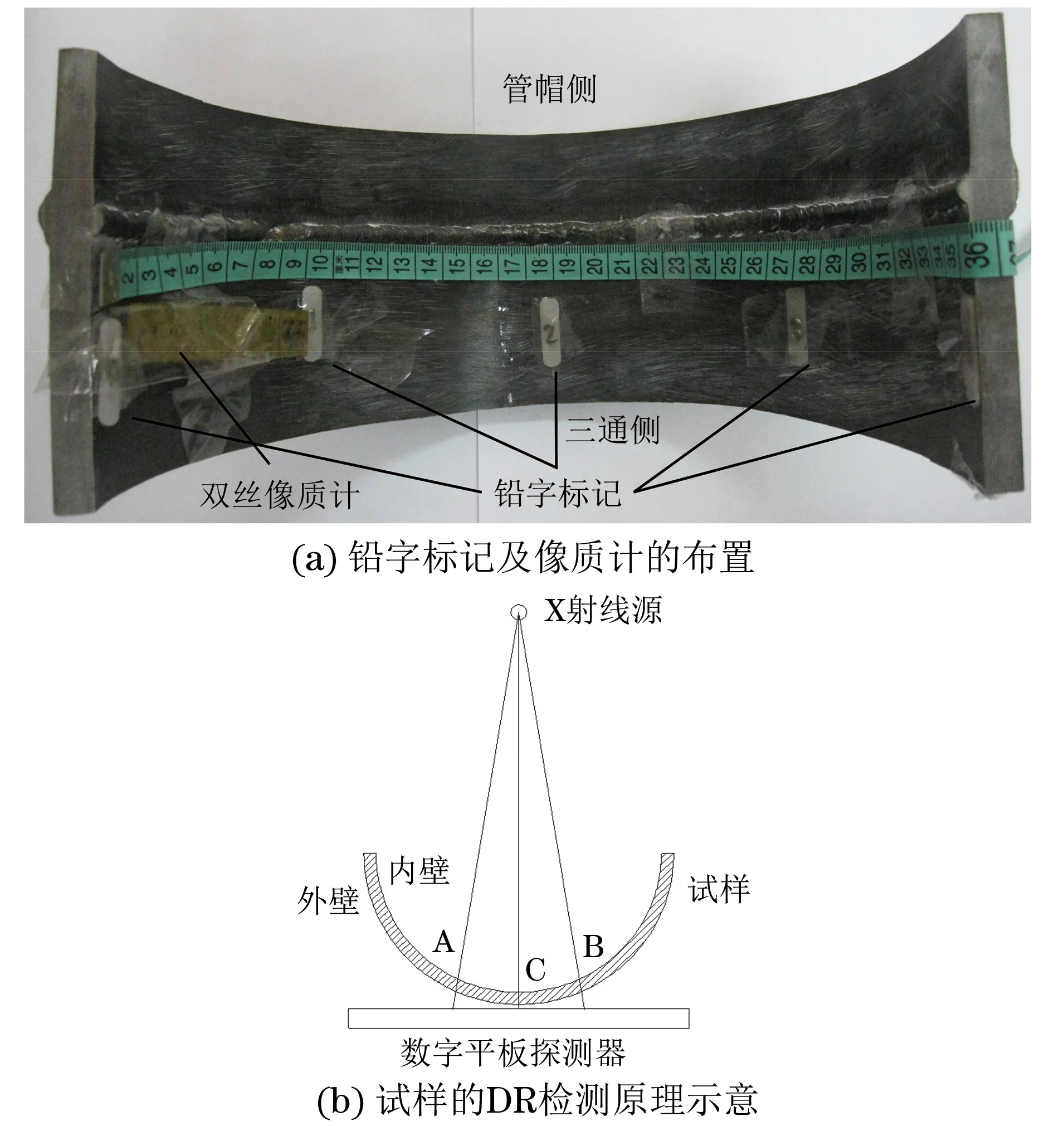

图2 试样的铅字标记、像质计布置和DR检测原理示意

由于三通-管帽试样的曲率比较大,采用分段透照的检测方式。在试样的内壁三通侧,沿着试件对接接头长度方向贴上“0”、“1”、“2”、“3”和“4”铅字标记,分隔成4个透照段,每个透照段长度约为90 mm。双丝像质计放置于三通侧0~1透照段,如图2(a)所示。

透照方式为单壁单影,透照方向是从内壁向外壁照射,焦距大于管道直径。如图2(b)所示,A、B两处为试样上某透照段的两个铅字标记位置,C处为投射段的中点;摆放试样时,应将C处对准X射线束的中心,并将此处接触数字平板探测器表面;试样ACB透照段各处与数字平板探测器的间距不相等,C处间距最小,越靠近A或B处,间距越大。X射线源距离数字平板探测器258 mm,焦点直径为1 mm,X射线源的检测管电压设为105 kV,管电流设为2.5 mA,曝光时间为1 s,叠加降噪次数为8次[12]。

DR试验的透照部分在具有射线防护措施的透照室内,控制部分在透照室外。每个透照段的检测工序包括试样放置、关闭透照室门、升电压、信号采集、降电压、打开透照室门等步骤,检测时间为3 min左右,4个透照段累计12 min。

1.4 ECA试验方法

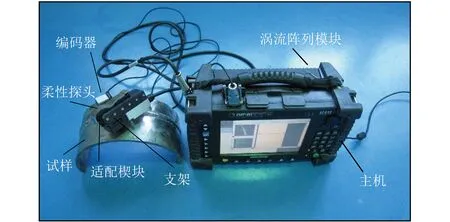

ECA设备采用加拿大Olympus NDT公司生产的OminScan MX ECA检测仪,包括MX主机、OMNI-M-ECA4-32涡流阵列模块和MXE 3.0软件,涡流阵列检测系统外观如图3所示。扫查装置包括:ECA柔性探头、编码器、支架和适配楔块。ECA柔性探头的型号为FBB-051-500-032,有32个线圈,线圈工作模式为绝对桥式,中央频率为500 kHz,扫查覆盖宽度为51 mm。编码器为微型编码器,分辨力为12 步/mm。

图3 涡流阵列检测系统外观

ECA试验在实验室内进行,ECA的检测频率为500.5 kHz,探头驱动的峰值电压为1.0 V。扫查时,ECA柔性探头横跨对接接头并与表面贴紧,扫查方向与焊缝长度方向一致。探头平衡位置及起始位置位于上述DR的0~1透照段,靠近“0”铅字标记、没有SCC区域的中部;平衡后,将探头沿着焊缝方向朝“4”标记进行扫查,扫查方向在检测结束时有点倾斜,内、外壁的检测时间均为2 min。

2 试验结果

2.1 PT试验结果

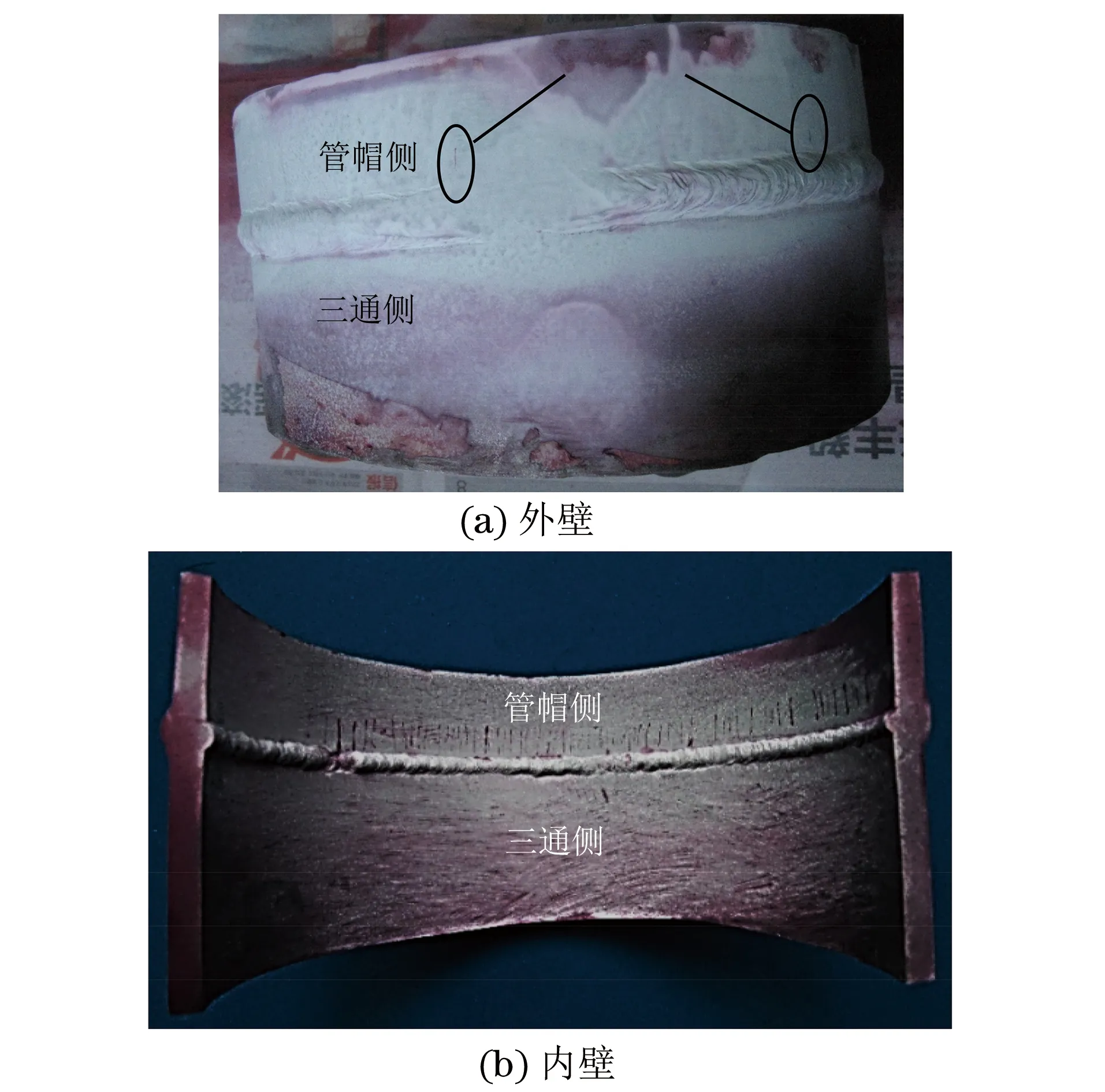

PT检测结果如图4所示。PT外壁检测时,在试样外壁管帽侧共发现2条SCC的相关显示,如图4(a)所示;PT内壁检测时,在试样内壁管帽侧共发现56条SCC的相关显示,如图4(b)所示。

图4 PT检测结果

图5 DR检测结果

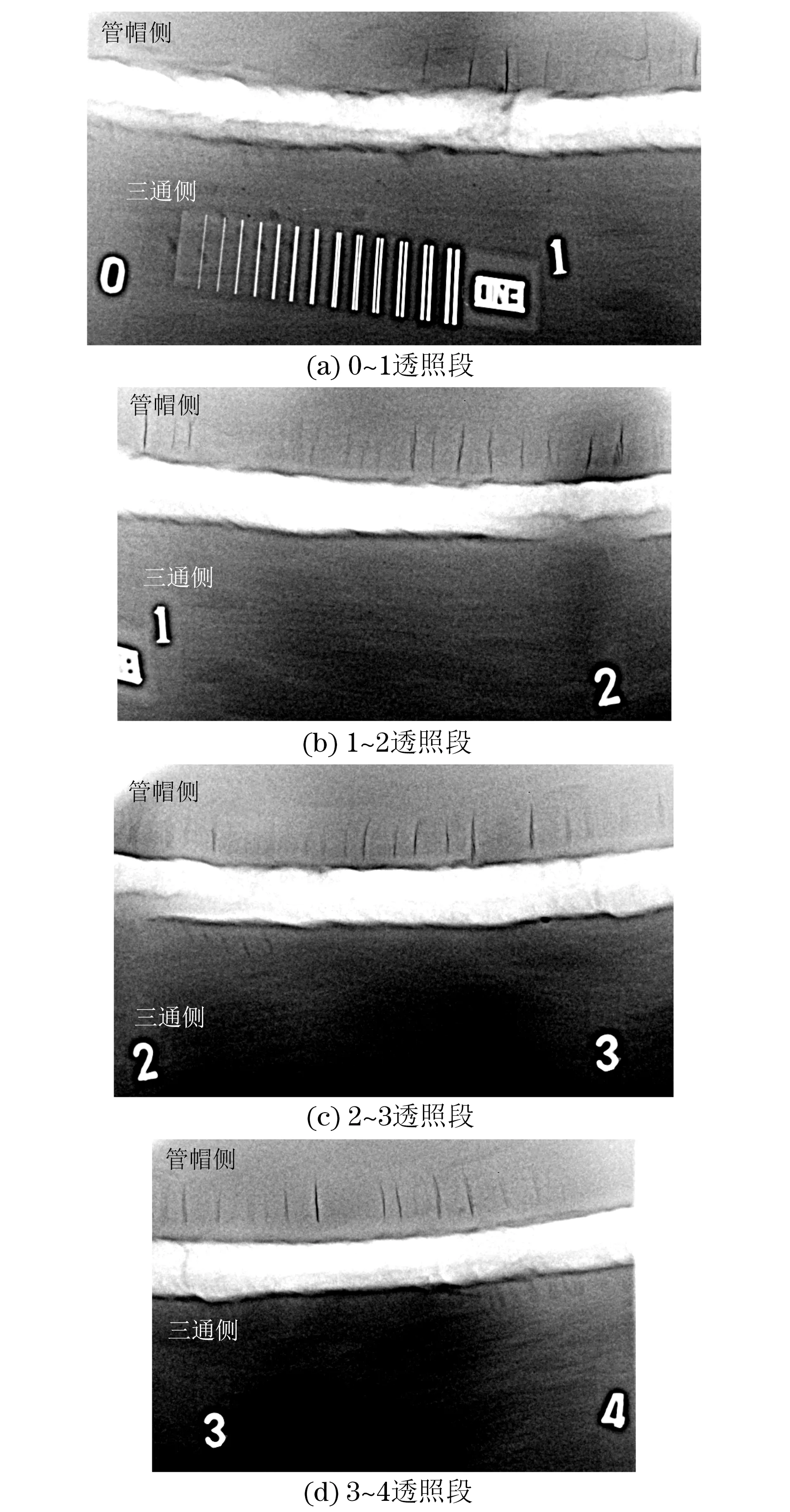

2.2 DR试验结果

DR检测结果如图5所示,在试样的管帽侧共发现47条SCC。其中,0~1透照段显示5条SCC,如图5(a)所示;1~2透照段显示16条SCC,如图5(b)所示;2~3透照段显示14条SCC,如图5(c)所示;3~4透照段显示12条SCC,如图5(d)所示。

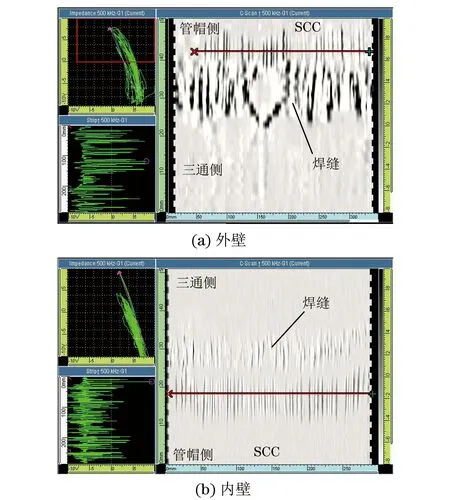

2.3 ECA试验结果 ECA的检测结果如图6所示。图6(a)为ECA外壁检测结果,共有36条SCC的相关显示;图6(b)为ECA内壁检测结果,共有56条SCC的相关显示。

图6 ECA检测结果

3 讨论

3.1 SCC的开裂方向及分类

由图4,6可知,外壁的检出缺陷数量远大于内壁;再加上图5的检测结果,可以推测SCC起源于内壁,然后逐步往外壁开裂。

如果采用内壁检测方式,检测面是试样内表面,这些SCC均为表面开口缺陷。如果采用外壁检测方式,检测面是试样外表面,完全穿透管壁的2条SCC属于表面开口缺陷,剩余的54条SCC均为近表面缺陷或埋藏性缺陷。

3.2 DR的SCC检测能力

SCC属于方向性很强的面积型缺陷,如果射线透照方向与缺陷平面的夹角过大,会造成透照厚度差减小。从图5可以看出,在铅字标记“1”、“2”和“3”附近,裂纹的清晰度差别很大。另外,由于数字平板探测器不能弯曲,试样的曲率大且一次透照长度也大,导致透照段各处与数字平板探测器的间距不等,见图2(b),间距越大,几何不清晰度越大,SCC的成像越模糊[13]。

DR试验共检出47条SCC(如图5所示),有9条SCC漏检。漏检原因可能是射线透照方向与缺陷平面的夹角过大、几何不清晰度大或裂纹深度小等。管道在进行DR实际外检测时,通常采用双壁单影透照方式,SCC的漏检数量会更多。

虽然DR检测奥氏体不锈钢管道的SCC时会漏检一些缺陷,但对于起源于内壁,向外壁扩展的近表面SCC或埋藏性SCC,DR的检出能力仍高于ECA和PT。

3.3 表面开口SCC的检测能力

由图4(b),6(b)可知,采用内壁检测方式时,PT检出的表面开口SCC数量是56条,ECA检出的表面开口SCC数量也是56条。因此,对于表面开口SCC的检测能力,PT和ECA相近;但PT的相关显示更清晰。

3.4 近表面SCC的检测能力

由图4(a),6(a)可知,采用外壁检测方式时,PT只能检出2条表面开口SCC,无法检出近表面缺陷[5];ECA除了能够检出2条表面开口SCC外,还能检出34条近表面SCC。因此,对于近表面SCC的检测能力,ECA远优于PT。

3.5 检测速度

由以上分析可知, PT的工序多,用时最长,这种检测速度会影响到定期检验的进度。 考虑到管道的曲率大,DR的一次透照长度不能太长,4个透射段共用时12 min;实际检测中, DR前期准备工作(如现场辐射防护、训机)的时间太长,通常至少需要几个小时以上,因此DR的整体检测速度很慢。ECA的检测速度最快,360 mm长的对接接头只用了2 min,且其对检测表面质量要求不高,现场操作简便。

3.6 ECA与PT的比较

PT和ECA都属于表面检测技术。通过以上分析可知,ECA的表面SCC检测能力高于PT,因为其不仅能检出表面开口SCC,还能检出一定数量的近表面SCC。ECA检测速度比PT快,能够加快奥氏体不锈钢压力管道表面检测的进度。另外,ECA没有污染,操作简便。因此,在满足检测条件的情况下,可选择ECA替代PT。

4 结语

(1) 应力腐蚀开裂的面积型缺陷属性和数字平板探测器不能弯曲的特性,会影响DR对管道SCC的检测能力,但DR对于近表面SCC或埋藏性SCC的检测能力仍高于ECA和PT。

(2) 对于表面开口SCC的检测能力,PT和ECA相近。

(3) 对于近表面SCC的检测能力,ECA远优于PT。

(4) ECA的检测速度最快。

(5) 在满足检测条件的情况下,可选择ECA替代PT。

[1] 陈学东, 王冰,关卫和, 等. 我国石化企业在用压力容器与管道使用现状和缺陷状况分析与失效预防对策[J]. 压力容器,2001, 18(5):43-53.

[2] 宋光雄, 张晓庆, 常彦衍, 等. 压力设备腐蚀失效案例统计分析[J]. 材料工程, 2004(2): 6-9.

[3] 王晓雷. 承压类特种设备无损检测基础知识相关知识[M]. 2版,北京: 中国劳动社会保障出版社, 2005:158,164.

[4] 李衍, 冯兆国. 不锈钢焊缝的超声检测-现状与进展[J]. 无损探伤, 2005,29(3):1-6.

[5] 张帅. 奥氏体不锈钢焊缝超声TOFD 检测噪声信号特征研究[D]. 哈尔滨:哈尔滨工业大学, 2011: 1-48.

[6] 胡栋,王强,肖琨,等. 奥氏体不锈钢焊缝的相控阵超声检测[J]. 河南科技大学学报:自然科学版, 2013, 34(1): 8-11.

[7] ANISH K, SASI B,GOVIND K,et al. Nondestructive evaluation of austenitic stainless steel welds[J].Advanced Materials Research, 2013, 794: 366-374.

[8] 宋仕伟. 奥氏体不锈钢焊接裂纹的射线及渗透检测方法[J]. 无损探伤, 2011, 35(4): 37-39.

[9] GB/T 26954-2011 焊缝无损检测 基于复平面分析的焊缝涡流检测[S].

[10] 柴保群, 张红梅. 制氢装置中变气不锈钢管件开裂失效分析及对策[J]. 失效分析与寿命评估, 2014, 31(1): 59-63.

[11] NB/T 47013.5-2015 承压设备无损检测 第5部分:渗透检测[S].

[12] NB/T 47013.11-2015 承压设备无损检测 第11部分:X射线数字成像检测[S].

[13] 强天鹏. 射线检测[M]. 2版,北京: 中国劳动社会保障出版社, 2005:78,93-94.

Comparison on Technologies to Test Austenite Stainless Steel Pipe′s Stress Corrosion Cracking

LI Yun-tao, HU Bin, DAI Huai-bei, LIU Wen, WAN Ben-li

(China Special Equipment Inspection and Research Institute, Beijing 100029, China)

In order to find out the effective technologies to test stress corrosion cracking in the in-service Austenite stainless steel pressure pipe, liquid penetration testing, X-Ray digital radiophotography and eddy current array technologies were used to internally and externally test a failed tee-cap specimen. Their testing speed and detection capabilities for the surface-breaking and subsurface stress corrosion cracking were analyzed by comparison. The results show that, digital radiophotography to test the pipe's stress corrosion cracking would be influenced by the area-type attribute of stress corrosion cracking and the unbending performance of the planar digital detector, but digital radiophotography has a higher capability to detect the subsurface or buried Stress corrosion cracking as compared with eddy current array and liquid penetration testing. The eddy current array has the similar capability to test surface-breaking stress corrosion cracking with the liquid penetration testing, whereas the former has a higher capability and a larger testing speed to test subsurface stress corrosion cracking than the latter, so eddy current array can substitute liquid penetration testing in the case of the testing conditions satisfied.

Austenite stainless steel pipe;Stress corrosion cracking; Eddy current array; X-Ray digital radiophotography; Liquid penetration testing

2016-06-22

国家质检总局科技计划资助项目2015QK248(中国特检院内部科研项目2015内03)

李运涛(1978-),男,高级工程师,主要从事特种设备电磁无损检测新技术的研究工作。

李运涛,E-mail:T8592@outlook.com。

10.11973/wsjc201611017

TG115.28

A

1000-6656(2016)11-0074-05