核电站蒸汽发生器传热管胀管过渡段沉积物及缺陷的涡流探头判别

韩 捷,陈 霞,廖述圣,王家建,冯美名

(1.核动力运行研究所,武汉 430074; 2.中核武汉核电运行技术股份有限公司,武汉 430223)

核电站蒸汽发生器传热管胀管过渡段沉积物及缺陷的涡流探头判别

韩 捷1,2,陈 霞1,2,廖述圣1,2,王家建1,2,冯美名2

(1.核动力运行研究所,武汉 430074; 2.中核武汉核电运行技术股份有限公司,武汉 430223)

国内部分蒸汽发生器在运行过程中,其传热管胀管过渡段可能存在点蚀及应力腐蚀裂纹等缺陷。为了更有效和可靠地检测出胀管过渡区出现的缺陷,分析了轴绕式、扁平旋转式、阵列式三种不同类型的涡流探头特性,再通过一系列针对性试验,对不同探头如何发现沉积物及沉积物下存在的缺陷进行了对比测试,获得了相关的分析数据,掌握了胀管过渡段沉积物及其缺陷的准确识别技术。

涡流探头;胀管过渡段;缺陷;沉积物

压水堆核电站蒸汽发生器是核蒸汽供给系统一、二回路热交换的枢纽,将一回路冷却剂中热量传给二回路给水,使其产生饱和蒸汽并供给二回路动力装置。在能量传递过程中二回路水介质中存在的固体腐蚀物经过蒸发、浓缩,最终沉积在蒸汽发生器二次侧管板、支撑板之上和传热管表面,以及支撑板和传热管的缝隙之间。这些沉积物(SLG)在热交换过程中逐渐积累并附着于传热管外壁上,可导致沉积物下的材料发生各种类型的腐蚀(应力腐蚀、晶间腐蚀、凹陷、耗蚀、点蚀、均匀腐蚀等),也严重影响了蒸汽发生器的完整性、热效率和水位控制。因此必须对沉积物进行定期检查及清洗[1]。

但对沉积物进行定期清洗也并不能保证其能被完全从传热管外壁去除掉,特别是在胀管过渡段,因为管板与胀管过渡段之间存有一定的间隙,沉积物特别容易附着于此[2-3]。因此如何及时准确地发现此位置的沉积物及沉积物下管子上存在的缺陷,保障蒸汽发生器在服役期间的正常运行,显得尤其重要。

国际上胀管过渡段的检测技术通常采用轴绕式线圈涡流探头(Bobbin)、旋转涡流探头(MRPC)、阵列涡流探头(Array)进行检测。国内对于传热管的完整性检查主要是使用Bobbin涡流探头,偶尔使用后两种探头,仅根据国外经验开展检测工作,对于沉积物及缺陷的准确识别还缺乏必要的基础性研究作为技术支撑。因此,笔者分析了这三种不同类型的涡流探头特性,通过一系列试验,对不同类型涡流探头在传热管胀管过渡段上的沉积物识别、及沉积物下缺陷的识别能力进行了对比测试及分析,以进一步提高胀管过渡段的涡流检测能力。

1 探头特性分析

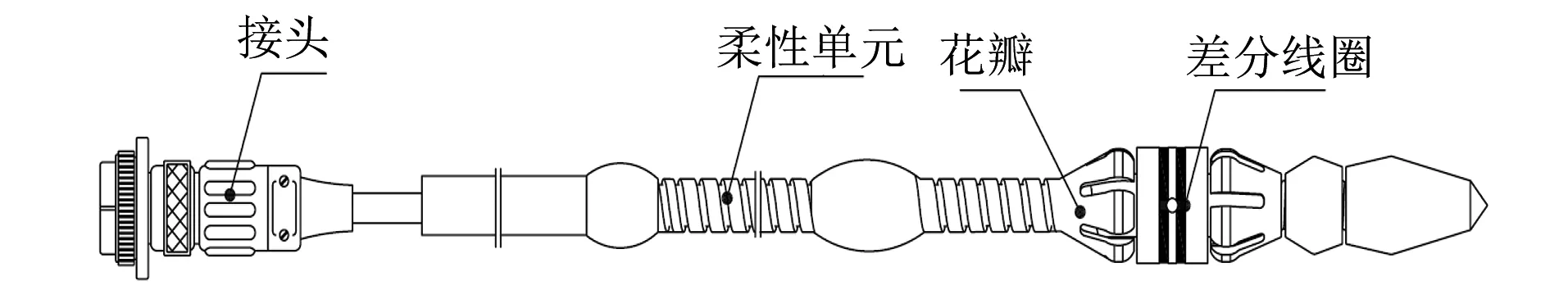

Bobbin探头使用轴绕式差分线圈,其结构如图1所示。该种线圈的轴线平行于管子轴线,并且电流环向流动;所感生的主磁场顺着管子轴线,管内感应到的涡流则环向流动,并与检测线圈内的电流平行。由此,轴绕式线圈对阻抗涡流的轴向裂纹非常敏感,但是,如果轴绕式线圈位于几何形状发生缓慢改变的区域时,比如在胀管过渡段,因为属于变径区域,Bobbin探头对于缓变信号存在一定的检测盲区,可能会存在胀管过渡区缺陷漏检的风险,从而给蒸汽发生器的使用带来安全隐患。

图1 Bobbin探头结构示意

用于蒸汽发生器管子检测的另两种探头主要是扁平式线圈(点式线圈)。该探头设计成可检测各种方向的裂纹。检测裂纹时,利用线圈结构可使涡流正交于裂纹方向,以便放大裂纹感应。扁平式线圈的直径一般较小,其弹簧底座与管子内表面接触以尽量减小提离效应;线圈轴线与管子表面正交。扁平式线圈感生的主磁场垂直于管表面,并且形成与管表面平行,与检测线圈中的电流同向运动的涡流[4-5]。

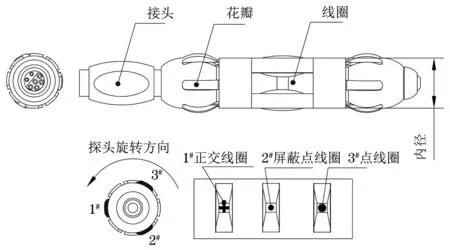

采用扁平式线圈的MRPC旋转探头在检测过程中,探头一边由电机驱动旋转,一边沿管子前进,其结果是产生螺旋扫描图。一般,MPRC探头由三个线圈组成:一个屏蔽扁平点式线圈、一个点式线圈和一个正交线圈。一般将点式线圈作为主检查线圈,而正向线圈为提供裂纹方向信息的定向线圈,如图2所示。涡流在该线圈处可以轴向运动或周向运动;然后再对所有三个线圈获得的数据进行评估,最终获得此处的缺陷响应信息,进而识别缺陷。

图2 MRPC探头结构示意

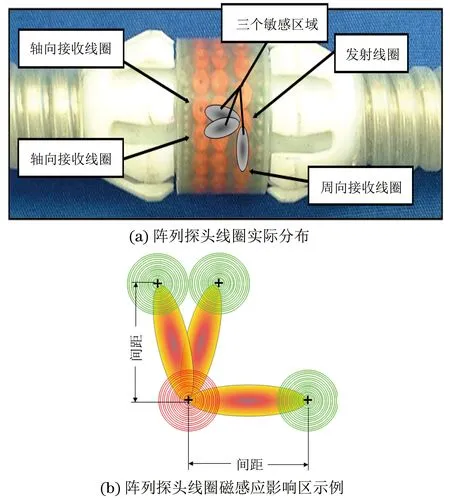

采用扁平式线圈的Array探头,主要由分布在圆周方向上的数组线圈组成,以图3中阵列探头为例,一个周期内,一个发射线圈发射信号,在一定的间距内两个轴向接收线圈各被触发一次,一个周向线圈被触发一次,以一定的时序交换来作为收发式线圈,其不需要由电机驱动线圈进行机械旋转,而是采用多路复用电路实现线圈的电磁场旋转,可以达到与MRPC检测相同的效果。另外由于线圈无需旋转,因此检测速度较快。多数管子能一次从一侧实施全管检查,即从一侧就可以检测到冷热两侧的胀管过渡区,检测效率更高[6]。

图3 阵列探头线圈结构示意及其磁感应影响区示例

2 试验条件

试验设备为:CEddy数据采集、分析计算机和软件;多频涡流仪;探头推拔器;标定样管;相应的涡流探头等。

数据采集过程中,试验人员通过远程控制多频涡流仪和探头推拔器实现涡流探头在被检传热管胀管过渡段中的前进和后退,在探头旋转或后退的过程中完成对过渡段数据的采集,同时将采集到的数据存储在硬盘中,然后数据分析人员调用数据,对传热管胀管过渡段的原始数据进行分析。

对单根无缺陷试验管进行胀管处理后,再将试验管放入管板模拟件中并固定,在管板顶部放置不同高度的沉积物;沉积物高度依次设定为30,20,15,10,5 mm,分别使用Bobbin、MRPC、Array探头进行涡流数据采集。

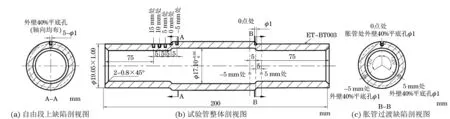

另外设计人工缺陷试验管,制作同一轴向分布的平底孔人工缺陷:加工直径均为φ1 mm、深度均为40%壁厚的五处平底孔,缺陷位置分别位于胀管过渡段上及过渡段两侧,五处平底孔位置分别位于胀管过渡段的-5,0,5,10,15 mm处,相邻平底孔为同一轴向分布,轴向距离为5 mm,且加工平底孔距管端的距离不小于50 mm,试验管结构如图4所示。

图4 人工缺陷试验管结构示意

3 试验过程

3.1 使用Bobbin探头试验

对于Bobbin探头,首先在低频通道将沉积物的响应信号调整到一定的角度,然后对管板顶部(TTS)进行定位。检测结果显示,管板的影响区约为13 mm,因此在这之内的沉积物无法测量准确;对于试验中15,20,30 mm的沉积物可根据低频通道的垂直分量进行幅值和高度测量,均能辩识清楚;而10,5 mm的沉积物响应信号与管板的影响区复合,无法辩识,也无法进行高度测量,因此Bobbin探头更无法识别胀管过渡段处的缺陷信号。使用Bobbin探头检测20 mm高度沉积物可辨识示例如图5所示。

图5 使用Bobbin探头检测20 mm高度沉积物可辨识示例

3.2 使用MRPC探头试验

对于MRPC 探头,首先在低频通道先调整TSP(支撑板)信号,以便确定信号显示基准。同样对管板信号进行定位。当管板处有沉积物时,沉积物在不同高度处二次侧管板顶部信号角度都会偏转,使用 MRPC探头可以对不同高度的沉积物进行清楚识别;对沉积物的高度测量,先使用低频通道进行管板定位,然后选择信号的起始位置进行沉积物测量,如图6所示。

图6 使用MRPC探头测量沉积物信号响应

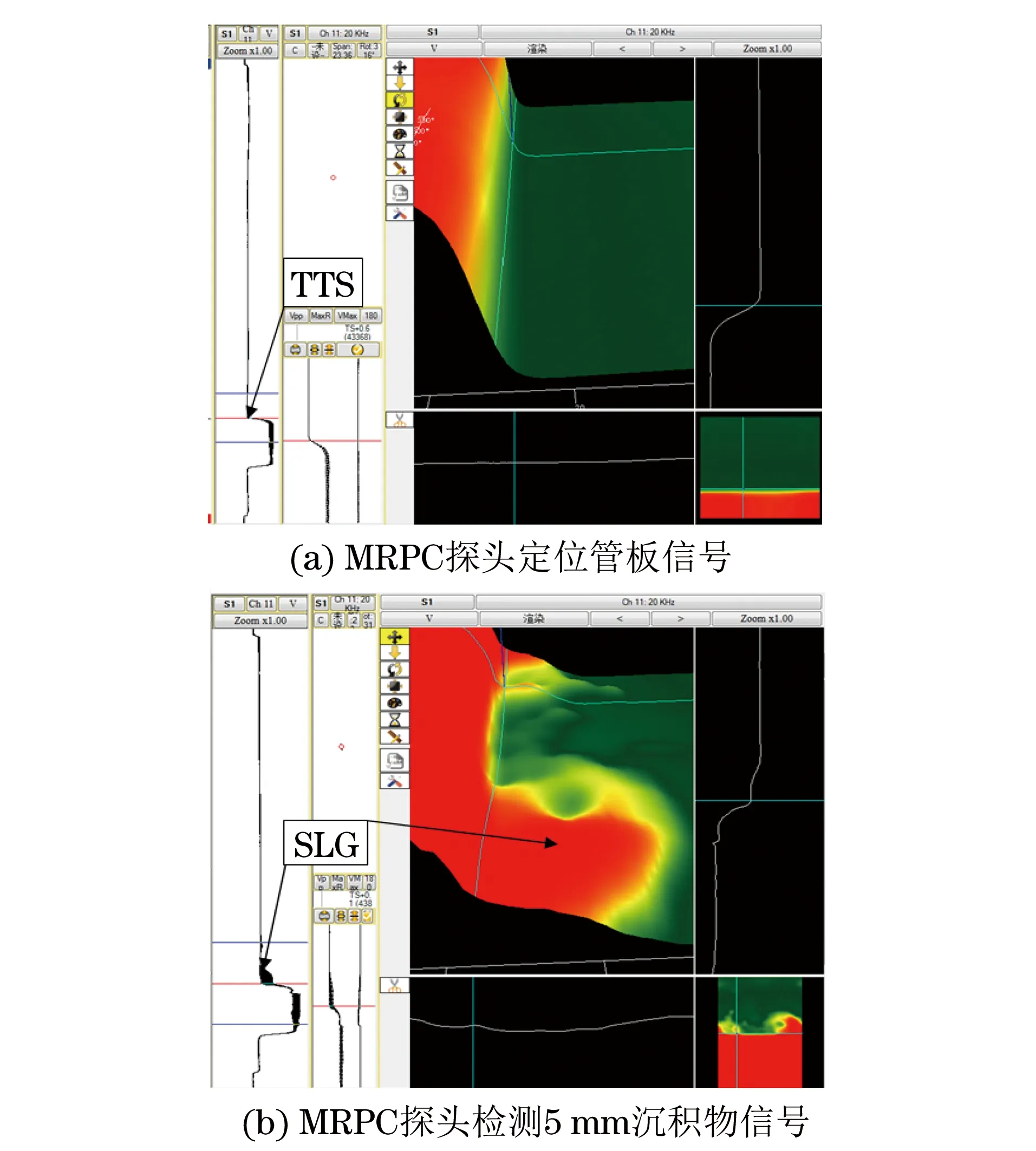

对于存在沉积物处的缺陷识别,图7所示的是分别使用MRPC探头的点线圈和正交线圈对试验管进行测量的信号响应。由图可以看出:

图7 使用MRPC探头测量缺陷信号响应

(1) 沉积物的存在对缺陷辨识的影响并不明显,可以清晰识别5个φ1 mm通孔的缺陷。

(2) 沉积物的存在对正交线圈的影响比点线圈小,从原理上分析正交线圈是差分连接,抵消了沉积物的影响,因此正交线圈在沉积物区域检测效果较点线圈更好。

(3) 沉积物没有在缺陷处,对缺陷的识别及测量不受影响,不同高度沉积物对缺陷的识别及测量没有影响。

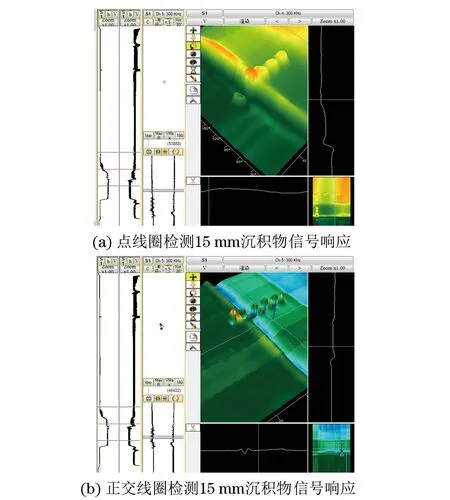

3.3 使用Array探头试验

选用阵列探头对沉积物的识别,一般选用低频通道(100 kHz)作为识别通道;沉积物的高度测量一般用主频通道(300 kHz),通过主检测频率周向通道C扫图可以很明显地识别出管板上沿的泥渣沉积情况。然后通过数据点的差值结合采样率的数值可以计算出沉积物的高度。图8为实际5 mm沉积物堆积测量结果,与实际高度吻合。

图8 实际5 mm沉积物堆积测量示意

使用Array探头对沉积物数据点测量结果见表1,相对误差率的计算结果表明,使用Array探头测量泥渣沉积物的高度还是比较准确的。

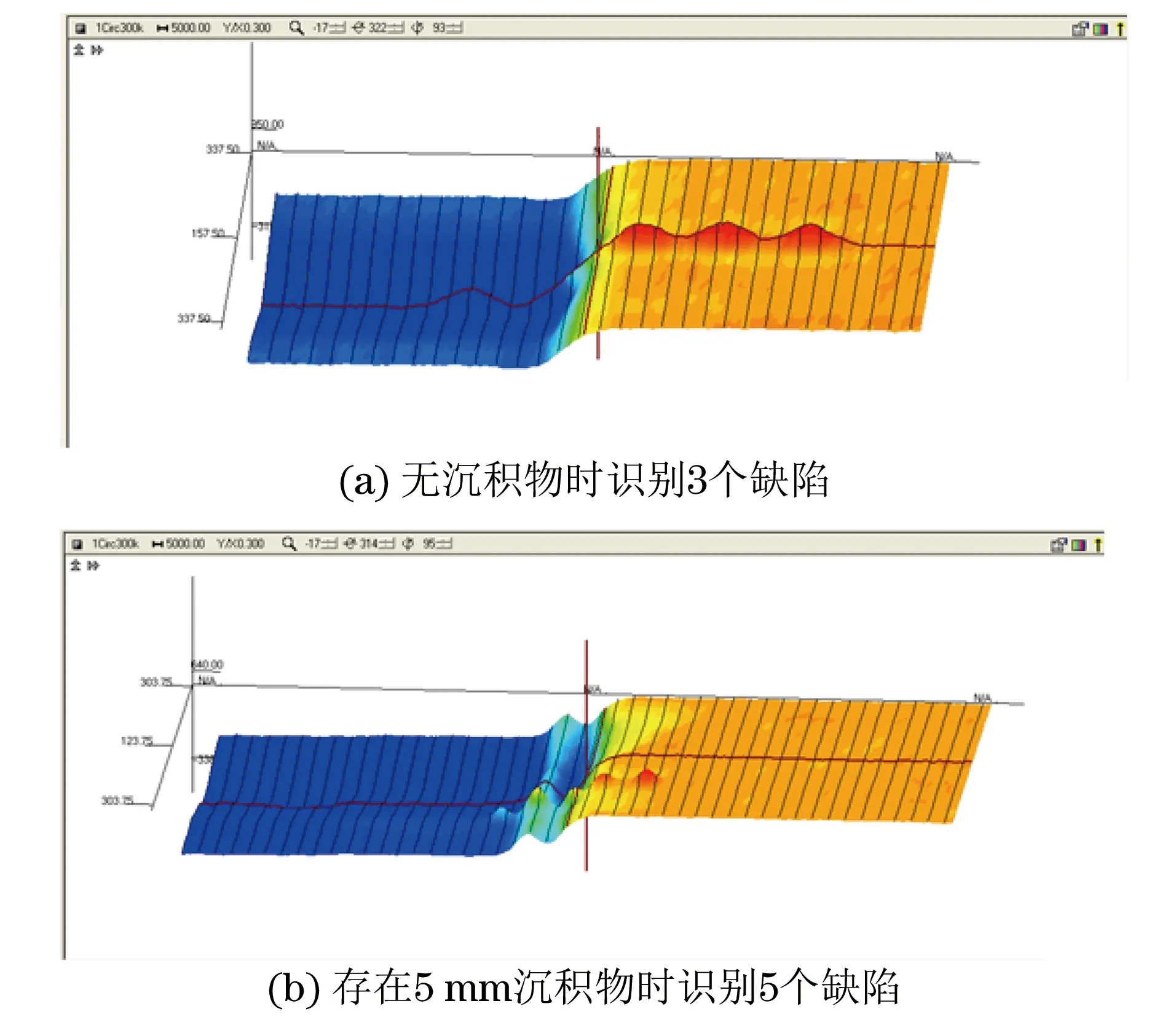

进一步考察沉积物对缺陷信号的影响,对于同一轴向5个40%壁厚平底孔(间隔5 mm)进行沉积物影响的分析:无沉积物时,有两个平底孔信号受管板信号的影响,刚好在台阶上,因此很难分辨,只能识别三个信号。而当增加5,10,20 mm的沉积物时,由于沉积物和管板的存在,导致产生的台阶信号变小,反而使得此处的缺陷信号更容易分辨出来,沉积物对缺陷信号的影响示例如图9所示。

表1 使用Array探头对沉积物测量数据

图9 沉积物对缺陷信号的影响示例

4 结论

(1) 对于胀管过渡段二次侧管板顶部沉积物的信号识别及高度测量,使用Bobbin、MRPC、Array三种探头都能够清楚识别及测量。针对不同探头,采用的测量方法不同,可以用速度或者数据点的差值转换计算出沉积物高度。

(2) Bobbin探头对沉积物的识别用20 kHz低频绝对通道(CH8),沉积物信号在40°~120°之间(根据沉积物密度和成分不同)。管板影响区约13 mm左右,因此在这之内的沉积物无法测量准确。

(3) MRPC探头对沉积物的识别用低频通道;C扫图可以清楚反应管板顶部沉积物的各种分布情况;沉积物不影响MRPC探头在这个区域的识别及定量测量。

(4) ARRAY探头对沉积物的识别一般选用低频通道,但是进行高度测量时用主检测频率较好。通过主检测频率周向通道C扫图可以进行沉积物的高度测量。

(5) Bobbin探头无法识别胀管过渡段的缺陷,更无法识别存在沉积物的胀管过渡段的缺陷,这是由此类型探头的特性所决定的。

(6) 对于MRPC探头,沉积物不影响缺陷的识别及定量测量,正交线圈在沉积物区域信号识别效果较点线圈更好。

(7) 对于Array探头,沉积物不影响缺陷的识别,相反由于沉积物和管板的存在,导致产生的台阶信号变小,反而使得此处的缺陷信号更容易分辨。

[1] 丁训慎.核电厂蒸气发生器凹痕腐蚀, 二次侧水化学处理及其清洗[J].清洗世界,2010,26(6):32-35.

[2] 中国机械工程学会热处理学会编委会.热处理手册(第四分册)[M]. 北京:机械工业出版社,2008:257-316.

[3] 姚运萍,韩捷,廖述圣. 探头线圈扫查方式对涡流检测性能影响的研究[J]. 机械与电子,2008,11(11):60-62.

[4] 韩捷,廖述圣.蒸汽发生器传热管涡流检验中对多缺陷信号判别的可靠性[J].无损检测,2010,32(12):935-939.

[5] 姚运萍,韩捷,廖述圣. 核电站管道缺陷涡流定量检测的可靠性分析[J]. 核动力工程, 2009,30(4): 17-20.

[6] CHEN Xiang-lin, DING Tian-huai. Flexible eddy current sensor array for proximity sensing[J]. Sensors and Actuators A: Physical, 2007,135(3):126-130.

Eddy Current Probe Distinction of the Sludge and Flaws of Expand Transition Area of Heat Transfer Tubes in NPS Vepor Generator

HAN Jie1,2, CHEN Xia1,2, LIAO Shu-sheng1,2, WANG Jia-jian1,2, FENG Mei-ming2

(1.Research Institute of Nuclear Power Operation , Wuhan 430074,China;2.China Nuclear Power Operation Technology Co., Ltd., Wuhan 430223, China)

From the actual SG operation circumstances, there may exist pitting or SCC flaw in expand transition area of the heat-transfer tubes. In order to detect the flaws of expand transition area of the heat-transfer tubes effectively and reliably,the characteristics of three different types of eddy current probes as Bobbin, MRPC and Array are analyzed, and then through a series of tests, the sludge and flaw discrimination ability of different probes in expand transition area of the heat-transfer tubes are compared and tested, and related analysis accuracy data is acquired. The identification technology and its precision range of expand transition area are thus mastered.

Eddy current probe; Expand transition area;Flaw; Sludge

2016-06-22

韩 捷(1981-),男,高级工程师,主要从事核动力设备研制,检测方法及可靠性方面的研究。

韩 捷,E-mail:hanjiezhuming@163.com。

10.11973/wsjc201611014

TG115.28

A

1000-6656(2016)11-0062-04