李楼铁矿选厂浮选作业改进实践

李 超 惠艳华

(安徽开发矿业有限公司)

李楼铁矿选厂浮选作业改进实践

李 超 惠艳华

(安徽开发矿业有限公司)

安徽李楼铁矿选矿厂入选铁矿石铁品位为29.78%,94.83%的铁以赤褐铁的形式存在,镜铁矿和假象赤铁矿是主要铁矿物,磷、硫含量较低,属低磷低硫的单一酸性氧化铁矿石。原采用强磁抛尾—强磁提精—1粗3精1扫反浮选工艺流程处理该矿石,存在着浮选指标低于设计指标且不稳定、“强压强拉”和“液面翻花”现象严重的问题。经分析,采取调整浮选设备叶轮盖板至8~12 mm、优化浮选药剂制度的措施,初步稳定了浮选作业指标,较改进前尾矿铁品位降低7.5个百分点、浮选作业铁精矿回收率提高6.34个百分点,同时降低了药剂成本,但仍低于设计指标,需进一步优化调试。

反浮选 药剂制度 调试

安徽开发矿业有限公司李楼铁矿选矿厂采用强磁抛尾—强磁精选—中矿反浮选的工艺流程进行选别提铁,并于2011年4月投产。实际工业生产中,浮选指标波动较大。经分析,药剂制度是造成浮选指标波动的一个重要原因,中矿浮选回收率是影响铁回收率关键因素。为了掌握浮选药剂制度对浮选指标的影响,优化药剂添加制度,综合考虑经济效益,最终确定出合理的浮选药剂制度,为该选矿厂浮选工艺操作提供了充分的依据。

1 矿石性质[1-2]

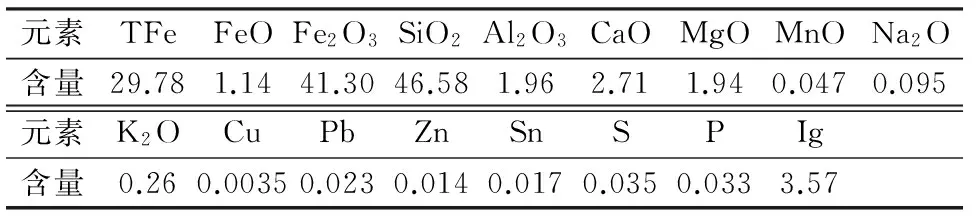

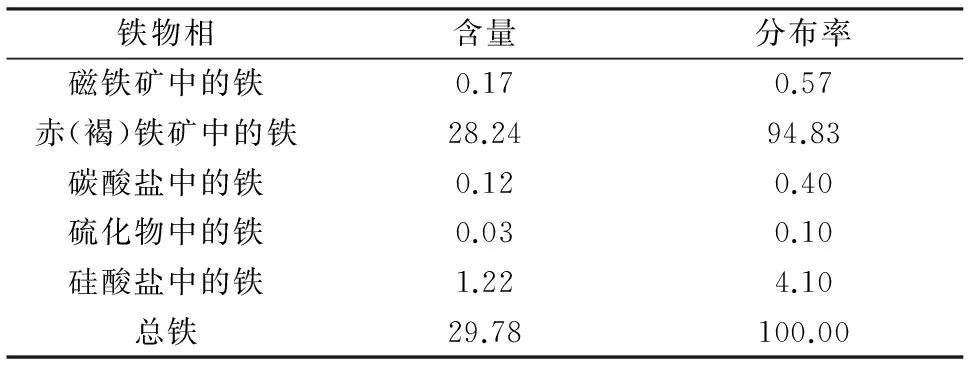

李楼铁矿选厂入选的铁矿石矿物组成较为简单,铁矿物主要为镜铁矿和假象赤铁矿,偶见少量褐铁矿,脉石矿物以石英为主,次为绿泥石、绢云母、白云母和方解石,其它微量矿物尚见锆石、磷灰石、榍石和黄铁矿等。矿石化学多元素分析结果见表1,铁物相分析结果见表2。

表1 矿石多元素分析结果 %

由表1和表2可知,矿石中可回收的主要元素为铁,但品位偏低,仅29.78%,其它金属元素含量太低,不具备回收价值,其中杂质元素磷、硫含量较低,属低磷低硫的单一酸性中贫氧化铁矿石。矿石在选矿过程中需去除的主要组分为SiO2,它是影响铁精矿质量的主要因素。矿石中铁的赋存状态较为单一,磁铁矿中的铁所占比例很少,仅为0.57%,赤(褐)铁矿中铁占总铁的94.83%,所以铁的选矿理论回收率应接近95.40%。

表2 铁物相分析结果 %

2 原生产工艺流程及存在问题

2.1 原生产工艺流程

李楼铁矿选厂选矿工艺流程为阶段磨矿—一段强磁抛尾—二段强磁提精—中矿反浮选的工艺流程,浮选采用1粗1精3扫作业流程。浮选作业设计入浮品位50.61%,铁精矿品位64.96%,尾矿铁品位8.95%,铁精矿作业产率74.58%,铁精矿作业回收率95.73%。浮选铁精矿设计产率为8.95%,占总铁精矿的22.98%,因此浮选指标的波动对综合精矿铁品位影响较大,很有必要提升并稳定浮选精矿指标。铁选厂原选矿工艺流程见图1。

2.2 存在的主要问题

李楼铁矿选厂投产以来浮选生产指标不稳定,操作人员依据浮选现象和生产指标的变化调整药剂添加量,经常出现浮选精矿、尾矿铁品位偏高或偏低、甚至浮选精矿铁品位低、尾矿铁品位高的异常现象,偶尔出现矿浆流动不畅、底流管道堵塞、浮选沉槽等现象,给浮选作业带来了严重的不良影响。选厂连续4个月浮选作业实际生产指标见表3。

图1 原工艺流程

表3 连续4个月浮选作业实际生产指标 %

由表3可以看出,浮选作业平均给矿品位为55%,平均精矿铁品位为65.3%,平均尾矿铁品位30.5%,据此可以计算出浮选作业铁精矿产率为70.4%,作业回收率为83.59%,低于设计指标。

3 问题分析与改进措施

3.1 问题分析

通过现场调研、分析,认为出现浮选作业指标异常波动的主要原因是浮选药剂制度不完善、药剂添用量不合理,主要体现在以下几个方面:

(1)矿浆pH值偏低。浮选作业采用的脂肪酸类捕收剂RA-915适宜pH在11~12,现场测试矿浆pH值在10.5~11,抑制了捕收剂的作用。

(2)“强压强拉”现象严重。浮选铁精矿品位偏低时,操作人员在浮选粗选、精选作业加药点添加大量捕收剂,增加刮出量提精;在浮选尾矿铁品位高时,在粗选和扫选1作业加药点添加大量抑制剂,减少刮出量降尾。逐次累计,造成抑制剂、捕收剂用量不匹配,出现“强压强拉”现象。

(3)出现“液面翻花”现象。个别浮选槽“液面翻花”现象较为严重,原因是在浮选机安装过程中,叶轮盖板间间隙过大或过小,矿浆在搅拌过程中形成涡旋,形成“液面翻花”。

3.2 改进措施

针对以上问题,制定现场改进措施:

(1)浮选设备的调整。现场组织维修人员将存在“液面翻花”现象的几台浮选机拆下,经测量其叶轮盖板间的间隙大于15 mm,按设计要求,将其调整到8~12 mm。

(2)优化浮选药剂制度。①调整矿浆pH值,增加氢氧化钠添加量,将pH值调整为11.5~12,以使脂肪酸类捕收剂在强碱条件下充分发挥作用;②适当增加氢氧化钙添加量,以增大活化剂与脉石矿物的接触概率,充分活化脉石矿物,提高其可浮性,改善反浮选效果;③依据监测数据大幅减少抑制剂与捕收剂用量,同时选择合适的配比,改善浮选作业指标;④将浮选作业精选选择性添加的氢氧化钙改为添加于扫选1流程,同时扫选1添加的淀粉改为选择性添加,并添加于氢氧化钙之前。通过调试,最终确定药剂制度为:氢氧化钠用量650 g/t、淀粉用量650 g/t、氢氧化钙用量420 g/t、RA-915用量300 g/t,均为对作业给矿计。

改进后的浮选作业生产指标见表4。

表4 改进后连续4个月浮选作业生产指标 %

由表4可以看出,改进后浮选作业入浮平均铁品位55%,精矿平均铁品位65.15%,尾矿平均铁品位23%,计算可知作业铁精矿产率为75.92%,作业铁精矿回收率为89.93%,较改进前尾矿铁品位降低7.5个百分点,铁精矿回收率提高6.34个百分点。浮选指标的改善效果明显,但距设计指标仍有较大差距,仍需要进一步改进、调试。

4 结 论

(1)浮选药剂制度是影响浮选作业指标优劣的重要因素,合适的药剂制度有利于浮选指标的稳定和药剂成本的降低。

(2)将药剂制度改为氢氧化钠用量650 g/t、淀粉用量650 g/t、氢氧化钙用量420 g/t、RA-915用量300 g/t,尾矿铁品位降低7.5个百分点,作业铁精矿回收率提高6.34个百分点,初步稳定了生产指标,实现了提质降耗的目的。但改进后的指标距设计指标仍有一定距离,需进一步调试。

(3)浮选设备运行状况也会对生产指标产生影响,需加强对设备维护如定期检查等,以避免设备故障造成指标不理想甚至停产。同时,人工操作存在一定的误差,并缺乏实时性,如何利用高新技术进行自动化控制以降低操作因素对浮选指标的影响是今后研究的重点。

[1] 王 斌.安徽李楼镜铁矿选矿研究及生产实践[J].矿产保护与利用,2009(6):24-26.

[2] 瞿英程,黄 新.李楼铁矿选厂生产调试及技术改造[J].金属矿山,2008(8):56-57.

2016-08-06)

李 超(1986—),男,工程师,237462 安徽省六安市霍邱县冯井镇。

——为何每个猪场差异如此之大?