油气条件下磨料水射流切割安全实验研究

张滕飞 邓松圣 雷传超 管金发

中国人民解放军后勤工程学院军事供油工程系,重庆 401311

油气条件下磨料水射流切割安全实验研究

张滕飞 邓松圣 雷传超 管金发

中国人民解放军后勤工程学院军事供油工程系,重庆 401311

针对磨料水射流切割技术在石油天然气工业应急抢修中的应用,设计实验观察火花的产生规律,检测材料升温的大小,研究了可燃油气条件下磨料水射流切割安全。实验结果表明,磨料水射流切割产生火花比较微弱,且只在切割碳钢等部分材料时产生;材料升温持续时间短,不同材料切割过程最高温度都在100 ℃以下;油气条件下磨料水射流切割碳钢等材料不会引燃引爆油气。磨料水射流切割用于油气条件下的应急抢修是安全可行的。

磨料水射流;油气条件;安全;切割

0 前言

石油天然气工业设备抢修切割作业一般处于油气环境中[1],由于油气遇到明火或者高温极易引起燃烧爆炸[2],作业中的不当切割方法会引发油气安全事故[3-4],故亟需采用一种不同于传统切割方法的安全切割方法[5]。磨料水射流切割是在高压水射流技术基础上发展起来的一种高效、安全、清洁的切割方式,近年来在煤矿井下等一些特殊场合的切割作业中得到研究应用[6-9],比传统切割方式更安全。磨料水射流切割是利用高速水射流作为载体,驱动具有一定硬度和锋利度的磨料粒子高速运动,形成混合射流对材料进行切割。对碳钢等材料进行磨料水射流切割,不仅切割性能优越,而且还是一种相对安全的切割方式[10-11]。

很多学者通过理论计算[12]和试验验证[13]等方法对磨料水射流切割安全进行了研究,但主要以煤矿井下甲烷气体环境为研究对象,缺少油气环境中的安全研究以及火花和材料升温的定量研究。本文主要通过实验定量检测材料升温大小,认识摩擦火花产生规律,测试油气条件下切割安全,为磨料水射流切割在石油天然气工业应急抢修切割作业提供安全指导。

1 实验设计

1.1 实验系统

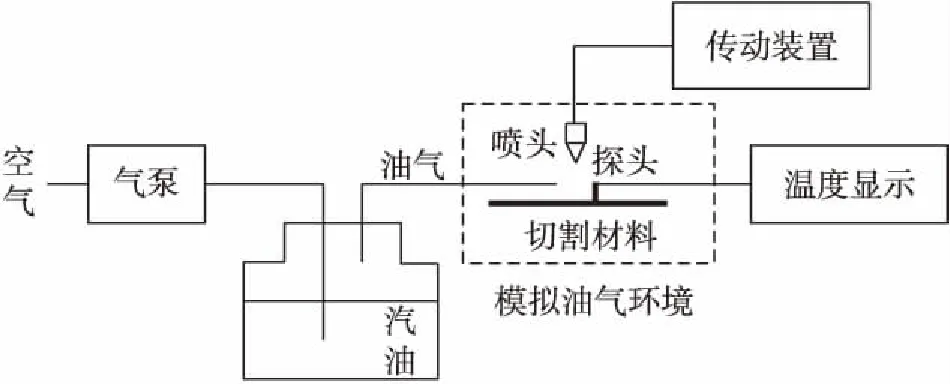

实验选用HSQ 4020 S五轴龙门水切割机作为磨料水射流切割设备,原理为后混式磨料水射流,磨料采用自吸方式。实验采用国内外应用最普遍的石榴石磨料,分别对不锈钢、X 60钢、Q 235钢以及铝合金、铜合金等多种材料进行切割;采用PT 100铂热电阻温度传感器和电子式数显温控仪(温控器温度0~1 300 ℃)进行材料升温温度的采集;利用自制油气产生设备(包括小型气泵和汽油桶)营造危险油气泄漏环境以测试切割安全性。实验系统结构见图1。

图1 实验系统结构

1.2 实验方案

油气条件下磨料水射流切割安全实验是个整体实验,包括三个模块:火花产生规律实验、材料升温表面温度检测实验以及油气条件下安全切割测试实验。按照图1安排实验台架,依次进行三个模块的实验内容。

2 实验结果

2.1 观察火花产生规律

金属与金属之间、岩石和金属之间以及岩石和岩石之间互相碰撞和摩擦都可能产生火花[14]。磨料本身实质是岩石碎屑,磨料水射流切割过程中火花的产生,主要是由于磨料与被切割工件的摩擦,本质是岩石与金属之间相互碰撞和摩擦。为正确认识磨料水射流切割火花产生规律,利用高压磨料水射流切割设备对多种材料进行切割实验,使用磨料为石榴石磨料,可以改变的工艺参数包括切割横移速度、磨料粒径、混砂管直径、泵压、靶距等。经过大量实验发现磨料水射流切割产生火花规律如下:

1)白天光线较好的情况下切割各种材料都没有明显的火花,改变各种工艺参数肉眼同样观察不到火花。

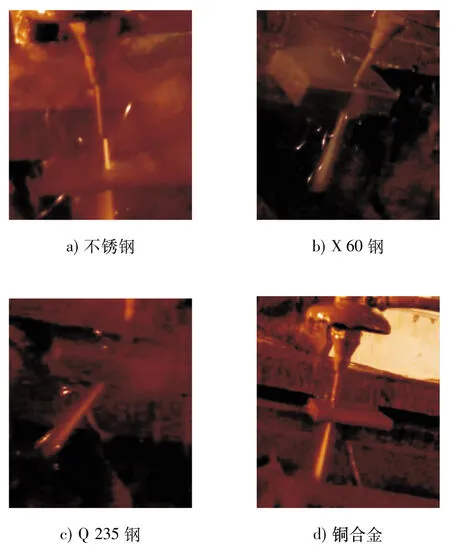

2)晚上光线较弱的情况下,不锈钢、X 60钢和Q 235钢切割都能观察到明显的火花,火花形态比较一致,但铜合金、铝合金切割观察不到火花。火花产生情况见图2。

3)工件只有在被切穿的情况下才会观察到明显的火花,且火花存在于被切割工件的上下两面,在确保工件被切穿的情况下,改变泵压、切割横移速度、靶距等参数对火花的产生情况影响不大。

图2 磨料水射流切割不同材料产生的火花

根据龚允怡等人[15-16]的研究,碳钢与砂轮摩擦产生的火花较铜镍锰合金与砂轮摩擦产生的火花更强烈。磨料水射流切割产生火花规律与砂轮摩擦产生火花规律类似,磨料水射流切割碳钢较铜铝合金更易产生火花。总体上,磨料水射流切割产生的火花不如砂轮摩擦金属产生的火花强烈。

2.2 检测材料升温情况

在石油天然气工业应急抢修切割领域,可燃油品或可燃气体受到来自容器或者输油管道壁面的热量传递会增加燃烧甚至爆炸的危险程度。磨料水射流切割过程中存在材料温度升高的现象,对油气条件下磨料水射流切割安全产生威胁。为了探究磨料水射流切割不同材料工件的升温情况,选用了铜合金、铝合金和Q 235碳钢进行切割,磨料为80目石榴石磨料,泵压为300 MPa,横移速度为100 mm/min,靶距4 mm,在此条件下,所有工件都能保证切穿。

实验利用PT 100铂热电阻温度传感器和电子数显温控仪进行被切割表面温度的检测。图3为温度测量系统示意图,将传感器置于一定温度的环境中,电子数显温控仪可以及时显示环境温度。

图3 温度测量系统

PT 100是一种铂热电阻,因为电阻值具有随温度变化而变化的特性,所以常用来检测温度。PT 100阻值与温度的变化成正比,具体关系为:当温度0 ℃时PT 100阻值100 Ω,温度100 ℃时PT 100阻值138.5 Ω,阻值随温度上升而匀速增长,温度和电阻值的关系如下:

Rt=Rt0[1+α(t-t0)]

(1)

式中:Rt为温度t时的阻值,Ω;Rt0为温度t0(通常t0=0 ℃)时对应电阻值,Ω;α为温度系数,℃-1。PT 100铂热电阻中t0=0 ℃,Rt0=100 Ω,α=3.85×10-3℃-1。

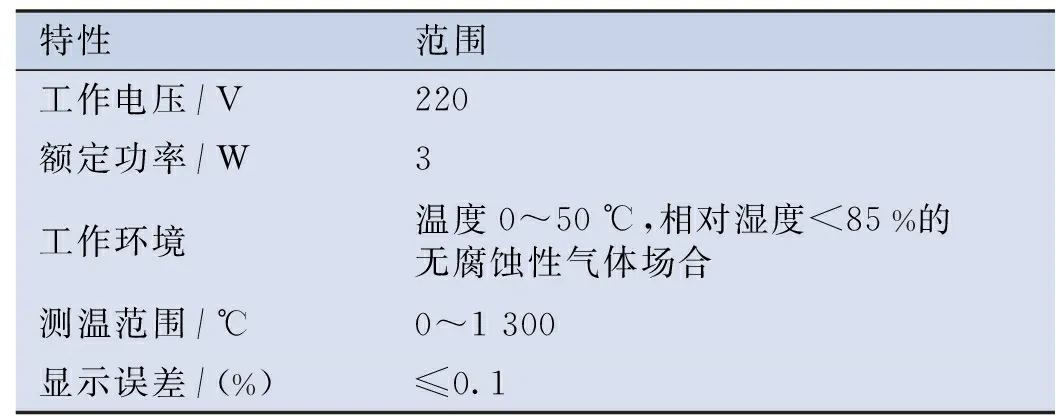

电子数显温控仪采用国内佳敏XMTD-3002数显温控仪,能够实时显示温度变化,具有精度高、显示及时的特点,主要的性能参数见表1。

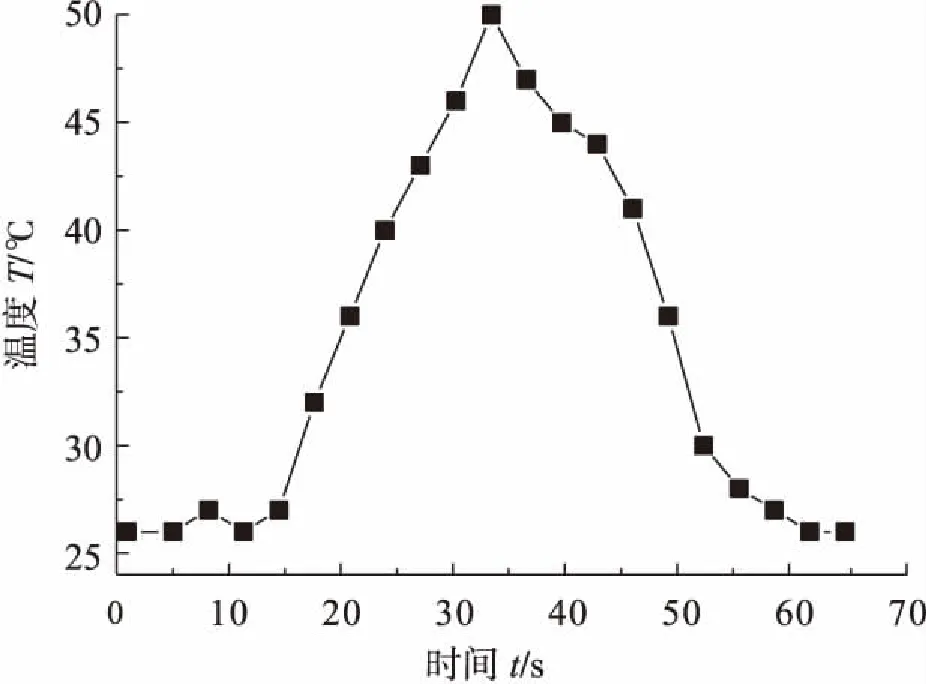

将PT 100铂热电阻温度传感器探头固定在被切割工件上,对工件进行磨料水射流切割处理,切割材料为Q 235钢,时间每隔3 s记录一次温度,得到温度变化见图4。

表1 电子数显温控仪性能参数

特性范围工作电压/V220额定功率/W3工作环境温度0~50℃,相对湿度<85%的无腐蚀性气体场合测温范围/℃0~1300显示误差/(%)≤0.1

图4 切割温度变化图

由图4可知,被切割材料初始温度26 ℃左右,切割开始后温度缓慢升高到50 ℃左右,而后缓慢下降,最后恢复到开始时温度,整个升温过程持续时间约40 s。实验中观察到当磨料水射流切割位置距离传感器探头越近,温度越高。实验测得各种材料切割过程温度随时间变化规律一致,各种材料切割过程中出现的最高温度见表2。

表2 各材料出现的最高温度

材料铜合金铝合金碳钢最高温度/℃536050

由表2可知,尽管切割材料不同,切割过程中产生的最高温度均不会超过100 ℃,与应用前混磨料水射流切割及应用脉冲磨料水射流切割过程中的材料升温测试结果[17-18]相似,此温度远低于单纯的砂轮摩擦金属温升,说明水的降温作用对切割工件温度的影响巨大。

根据杜杨等人[19]的研究,受限空间内,热壁温度高于773 K时,油气混合物出现热着火现象,着火方式以热爆燃为主;温度低于773 K时,没有发现着火现象。切割过程中工件温度升高远小于油气条件下热壁点燃温度,且持续时间较短,不具备引起油气燃烧爆炸的条件。

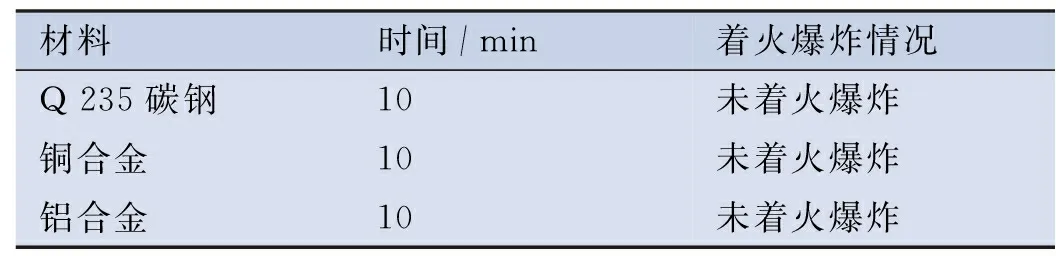

2.3 测试油气条件下切割安全

通过观察火花产生情况得知,金属材料只有在被切穿的情况下才产生火花,且火花存在于材料板上下两面。切割材料的表面温度会升高,与火花一起构成油气条件下的切割安全威胁。通过观察火花的产生以及检测表面的温度,发现磨料水射流切割安全威胁主要分布在被切割位置周围很小的区域内。通过在被切割位置附近营造可燃油气环境,测试切割在油气条件下的安全。

图5 自制油气产生设备

1)使用自制油气挥发气体发生装置产生油气挥发气体,在切割位置附近特别是容易产生火花和高温区域进行释放。

2)当第一种方法不足以使周围油气浓度达到爆炸范围的情况下,直接泼洒汽油使油气浓度快速升高。

为了更真实地还原危险油气条件下的切割环境,考虑到此设备采用自吸式磨料供给方式,混合腔吸入的空气会有汽油挥发气体,实验设计油气气体一路通到磨料罐内,使磨料罐内充满油气。实验见表3。

表3 油气条件下各材料切割着火爆炸情况统计

材料时间/min着火爆炸情况Q235碳钢10未着火爆炸铜合金10未着火爆炸铝合金10未着火爆炸

经过多次长时间测试,切割过程在油气条件下未发现任何着火爆炸情况,证明油气条件下磨料水射流应急切割过程中产生的火花和材料升温现象不具备安全威胁。

3 结论

本文设计磨料水射流得出在油气条件下切割的安全实验,分别研究了火花产生规律、材料升温规律和油气条件下切割安全规律,得出结论如下:

1)磨料水射流切割产生的火花较微弱,且只在切割碳钢等部分材料时产生,证明磨料水射流切割产生的火花对油气环境安全威胁较小。

2)由于水的降温作用,磨料水射流切割材料升温持续时间较短,不同材料最大升温均在100 ℃以内,远低于油气燃烧爆炸温度,不具备引燃油气环境的条件。

3)油气条件下磨料水射流用于石油天然气应急抢修切割是安全可行的。

[1] 杨槐青,郭建新.加油(气)站安全技术与管理[M].北京:中国石化出版社,2002.

Yang Huaiqing,Guo Jianxin.Oil(gas) Station Security Technology and Management[M].Beijing:China Petrochemical Press,2002.

[2] 张英华,黄志安.燃烧与爆炸学[M].北京:冶金工业出版社,2010:5.

Zhang Yinghua,Huang Zhian.Combustion and Explosion[M].Beijing:Metallurgical Industry Press,2010:5.

[3] 姬忠实.黄岛爆燃事故处置不力[J].环球市场信息导报,2014,2(5):44-45.Ji Zhongshi.Huang Island Deflagration Accident Disposal[J].Global Market Information Review,2014,2(5):44-45.

[4] 宋拥政,温效康,梁志强.磨料水射流切割与激光切割、等离子切割的比较分析[J].中国机械工程,1994,5(5):8-10.

Song Yongzheng,Wen Xiaokang,Liang Zhiqiang.Comparative Analysis Abrasive Water Jet Cutting with Laser Cutting and Plasma Cutting[J].China Mechanical Engineering,1994,5(5):8-10.

[5] 张福炀,廖 昕,伦晓梅,等.高压水射流切割发射药模型及试验研究[J].含能材料,2014,22(2):245-250.

Zhang Fuyang,Liao Xin,Lun Xiaomei,et al.Test Study and High Pressure Water Jet Cutting Model of Propellant[J].Energetic Materials,2014,22(2):245-250.

[6] 张 沙,龚烈航,王稳华.前混合磨料水射流切割金属火雷管研究[J].润滑与密封,2011,36(2):72-75,80.

Zhang Sha,Gong Liehang,Wang Wenhua.Research on Cutting Metal Flash Detonator by Pre-Mixed Abrasive Water Jet[J].Lubrication Engineering,2011,36(2):72-75,80.

[7] 张冀峰,张庆明,田保中.脉冲水射流冲击起爆氯酸钾炸药试验研究[J].北京理工大学学报,2008,28(9):753-755.

Zhang Jifeng,Zhang Qingming,Tian Baozhong.Experiment Study of Pulse Current of Impacting and Detonating on Potassium Chlorate Explosives[J].Transactions of Beijing Institute of Technology,2008,28(9):753-755.

[8] 刘 浪,杨春敏,韩东太,等.煤矿井下危险环境磨料水射流切割技术探讨[J].煤矿机械,2003,24(4):29-31.

Liu Lang,Yang Chunmin,Han Dongtai,et al.Discussion on Abrasive Water Jet Cutting in Dangerous Environment of Coal Mine[J].Coal Mine Machinery,2003,24(4):29-31.

[9] 刘芳彬,聂百胜,兰日昌,等.煤矿井下用磨料水射流切割装置设计及试验研究[J].煤矿机械,2008,29(6):43-45.

Liu Fangbin,Nie Baisheng,Lan Richang,et al.Design and Testing Research on Abrasive Water Jet Cutting Device Used in Mine[J].Coal Mine Machinery,2008,29(6):43-45.

[10] 马 明,赵 弘,苏 鑫,等.油气管道封堵抢修技术发展现状与展望[J].石油机械,2014,42(6):109-112,118.

Ma Ming,Zhao Hong,Su Xin,et al.The Current Development Status and Prospect of Oil and Gas Pipeline Plugging and Emergency Repair Technology[J].China Petroleum Machinery,2014,42(6):109-112,118.

[11] 童胜宝,王春晖,范原博.磨料射流在输油气管道切割中的应用[J].油气储运,2013,32(1):55-58.Tong Shengbao,Wang Chunhui,Fan Yuanbo.Application of Abrasive Water Jet in Oil and Gas Pipeline Cutting[J].Oil and Gas Storage and Transportation,2013,32(1):55-58.

[12] 夏 爽,郭楚文,吴楠楠.煤矿井下磨料水射流切割剩余能量的研究[J].煤炭工程,2010,12(3):77-79.

Xia Shuang,Guo Chuwen,Wu Nannan.Research on Residual Energy of Abrasive Water Jet Cutting in Under Ground Mine[J].Coal Engineering,2010,12(3):77-79.

[13] Zeng R,Du C,Xu R,et al.Portable Mixed Abrasive Water Jet Equipment for Rescue in High Gas Mine Shaft[J].Journal of Coal Science and Engineering(China),2011,17(2):207-211.

[14] 王玉成.煤矿用金属材料撞击摩擦火花安全性的研究[D].北京:煤炭科学研究总院,2008.

Wang Yucheng.Safety Research of Sparks by Coal Mine Metal Material Impact[D].Beijing:China Coal Research Institute,2008.

[15] 龚允怡,朱海林.金属摩擦火花特性的摄影研究[J].自然科学进展,1993,3(2):163-169.

Gong Yunyi,Zhu Hailin.Photography Research of the Characteristic of Metal Friction Spark[J].Progress in Natural Science,1993,3(2):163-169.

[16] 龚允怡,冯 骉,朱海林.不同物质组合摩擦火花引燃特性的研究[J].火灾科学,1993,2(1):44-50.

Gong Yunyi,Feng Biao,Zhu Hailin.Friction Spark Ignition Characteristics of the Different Material Combinations Study[J].Fire Safety Science,1993,2(1):44-50.[17] 王 晖.自振脉冲磨料水射流安全切割实验及应用研究[D].北京:中国矿业大学,2012.

Wang Hui.Experiment and Application Study of Self-Vibration Pulsed Abrasive Water Jet Safety Cutting[D].Beijing:Journal of China University of Mining & Technology,2012.

[18] 李宝玉.易燃易爆环境下安全切割装置的研制[J].流体机械,2005,33(2):42-44.

Li Baoyu.Safety Cutting Device Development in Inflammable and Explosive Environment[J].Fluid Mechinery,2005,33(2):42-44.

[19] 杜 扬,欧益宏,吴 英,等.热壁条件下油气的热着火现象[J].爆炸与冲击,2009,29(3):268-274.

Du Yang,Ou Yihong,Wu Ying,et al.Thermal Ignition Phenomenon of Gasoline-Air Mixture Induced by Hot Wall[J].Explosion and Shock,2009,29(3):268 -274.

[20] 张 跃.93#汽油蒸汽的爆炸特性及其抑制实验研究[D].太原:中北大学,2014.

Zhang Yue.93# Gasoline Vapor Explosion Characteristics and Its Inhibition Experiment Research[D].Taiyuan:North University of China,2014.

2016-02-02

总后勤部军需物质油料部项目(YX 213 C 208);重庆市自然科学基金资助项目(CSCT 2009 BB 7177)

张滕飞(1990-),男,山东济宁人,硕士研究生,主要从事磨料水射流切割技术研究。

10.3969/j.issn.1006-5539.2016.04.021