集输管道绝缘接头强度评价方法研究

陈俊文 张 倩 谌贵宇 曾 旸 任启瑞 陈 庆

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 6100412.中国石油天然气股份有限公司管道建设项目经理部,北京 100101

集输管道绝缘接头强度评价方法研究

陈俊文1张 倩2谌贵宇1曾 旸1任启瑞1陈 庆1

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 6100412.中国石油天然气股份有限公司管道建设项目经理部,北京 100101

绝缘接头作为阴极保护系统的关键组件,其安全性与可靠性的研究在不断深入。由于集输系统高温、高压的特点,绝缘接头必然承受由于内压和热胀等导致的弯矩,加之其结构特点,可能会引起泄漏。为此,有必要综合考虑工况条件,研究绝缘接头可承受的安全弯矩值,并形成基于强度的评价方法。根据规范要求,结合管道强度理论,推导了绝缘接头承受弯矩范围的计算公式,提出了对应的绝缘接头强度校核与设计弯矩值选取方法;研究成果为绝缘接头安全设计与强度校核提供了参考与借鉴。

绝缘接头;集输系统;强度校核;设计弯矩

0 前言

在油气田地面工程中,绝缘接头是最常用的一种电绝缘设备,用于分隔场站、线路及单体穿越等系统。绝缘接头同时具备埋地钢制管道要求的密封性能和电化学保护工程所要求的电绝缘性能。结构上主要包括一对钢质凸缘法兰、勾圈及密封件[1]。随着油气田开发日益加速,高温、高压气田数量与日俱增,同时也带来了因一次应力和二次应力对管道(管系)应力水平增高的问题[2-5]。基于绝缘接头的构造特点,相比抗拉或抗压能力,其承受弯矩的能力相对有限;绝缘接头通常安装在站内边界,连接站外管道,因此直接承受所连管道传递的热位移引起的推力或弯矩;若油气田生产运行中绝缘接头所受弯矩值超过其耐受极限(设计弯矩值),则可能出现泄漏或更严重的问题。目前,部分学者针对绝缘接头的结构形式和强度问题,开展了大量泄漏诱因分析及综合受力的计算研究[6-13],主要包括绝缘接头密封性能研究、受力分析及性能失效等几类问题,在一定程度上揭示了绝缘接头事故的根源,推动了绝缘接头相关科研工作。理论上,确定绝缘接头是否存在泄漏风险,需通过对比各种运行工况下绝缘接头可能出现的最大弯矩值和设计弯矩值(最大允许弯矩值),以判断评估绝缘接头的泄漏可能性。目前,鲜有对绝缘接头设计弯矩值的报道,一旦厂家无法提供绝缘接头的设计弯矩值,将对绝缘接头强度校核与风险评估带来困难,故有必要研究一套评估绝缘接头设计弯矩值的方法。为此,本文基于行业规范要求,结合管道强度分析理论,探索性地推导绝缘接头设计弯矩值计算公式,并基于公式变量参数,提出绝缘接头安全性的评价方法。

1 绝缘接头设计弯矩值计算推导

1)绝缘接头为合格产品,材质及尺寸满足设计要求数值。

2)下述推导过程为理论计算,绝缘接头厂家若能提供设计弯矩值(最大允许弯矩值),则以厂家提供的数据为准。

根据ASME B 31.8《Gas Transmission and Distribution Piping Systems》规定,受约束管道的轴向应力由温差、泊松效应和弯曲引起,可表示为(应力符号约定受拉为正,受压为负):

SL=SP+ST+SX+SB

(1)

式中:SP为由内压引起的轴向应力,MPa;ST为由温度引起的轴向应力,MPa;SX为由其他轴向荷载引起的轴向应力,MPa;SB为由弯曲引起的轴向应力,MPa。

由内压引起的轴向应力为:

SP=0.3SH

(2)

(3)

式中:SH为环向应力,MPa;P为管道内压力,MPa;D为管道外径,mm;t为管道壁厚,mm。

由温度引起的轴向应力为:

ST=αE(T1-T2)

(4)

式中:α为管道热膨胀系数,1/℃;T1为管道安装温度,℃;T2为管道操作温度,℃;E为钢管弹性模量,MPa。

由弯曲产生的轴向应力为:

(5)

(6)

式中:M为管道所受力矩,N·m;Wz为抗弯截面模量,m3;Do为管道外径,m;Di为管道内径,m。

根据管道弯曲受力规律,弯曲过程中,外侧受拉,内侧受压[19]。因此,管道的轴向应力计算式应有区分并分别表示弯曲管道外侧和内侧的受力情况,如下式:

(7)

式中:μ为泊松比。

由式(7)可推导保证绝缘接头强度安全情况下的管道轴向应力判别式:

(8)

另外,进行水压试验时[20],由于施工安排在死口焊接后进行,且试压介质能够与大气充分换热,其温度接近死口焊接时的环境温度,即可忽略温度应力的影响;停输工况下,介质经过长期与环境热交换,停输后温度也可能趋于接近安装温度,此类工况产生的最大弯矩值需满足:

(9)

2 绝缘接头设计弯矩值选取

根据推导的管道最大允许弯矩值计算式(8)~(9)(在数值上与绝缘接头设计弯矩值一致),需进一步明确公式中总轴向应力和弯曲应力的符号,探讨极限条件值,以选取绝缘接头设计弯矩值。

一般情况下,在锚固管道中,由内压产生的轴向应力使管道受拉,符号为正;由温度差产生的轴向应力可使管道受拉或受压(操作温度大于安装温度时,温差产生的轴向应力使管道受压,符号为负;反之为正);弯曲管道外侧受拉,符号为正,内侧受压,符号为负。

(10)

由于内压引起的轴向应力一般为正,温差引起的轴向应力与操作温度和安装温度相关,则对管道最大允许弯矩值的讨论需细分:

1)若操作温度T2低于安装温度T1,则温差应力使管道受拉,与内压应力方向一致,最大允许弯矩值应满足:

(11)

此时,应考虑弯曲管道外侧拉力为推算最大弯矩的约束条件。

2)若操作温度T2高于安装温度T1,则温差应力使管道受压,与内压应力方向一致,但温度应力的绝对值小于内压应力,最大弯矩应满足:

(12)

此时,应考虑外侧拉力为推算最大允许弯矩值的约束条件。

3)若操作温度T2高于安装温度T1,则温差应力使管道受压,与内压应力方向一致,但温度应力的绝对值大于内压应力,最大允许弯矩值应满足:

(13)

此时,应考虑内侧压力为推算最大弯矩的约束条件。

另外,由于操作温度T2一般随工况改变而变化,故应充分考虑不同工况下操作温度对最大弯矩计算的影响。例如,停输工况下,操作温度T2必然会逐渐接近安装温度T1。

因此,需考虑上述条件,分别计算各种工况下管道的可承受弯矩范围,并最终选取最小值(安全值),作为该绝缘接头在设计压力工况下的设计弯矩值。

3 算例及分析

某集气管道出站压力14 MPa,管道材质X 52 N,管道规格Φ 406.4 mm×16 mm。绝缘接头为锻件,两端接管规格与管道材质相同。管道最高操作温度60 ℃,安装温度30 ℃(工况1)。出站为2处45°弯头入地,15 m后接水平80°弯头,向站外敷设。

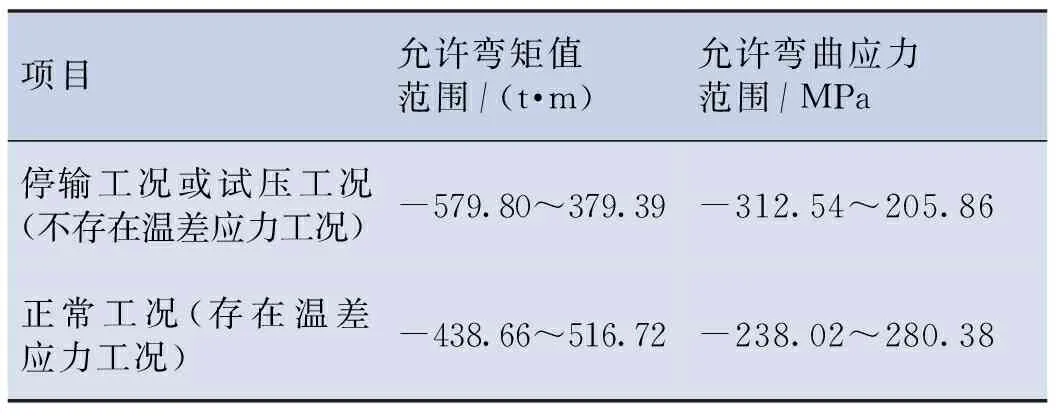

根据式(8)~(13)可计算绝缘接头最大弯矩值,初步计算结果见表1。

表1 某管道允许弯曲应力与弯矩(工况1)

项目允许弯矩值范围/(t·m)允许弯曲应力范围/MPa停输工况或试压工况(不存在温差应力工况)-579.80~379.39-312.54~205.86正常工况(存在温差应力工况)-438.66~516.72-238.02~280.38

由表1可见,利用前述推导公式,计算可得允许弯曲应力范围。由于弯曲应力在管道对称点正负异号,大小相等,故综合工况选择最大允许弯曲应力时,取绝对值最小的结果作为此绝缘接头在额定压力工况下的最大允许弯曲应力。因此,满足该工况设计压力的绝缘接头,最大允许弯曲应力为205.86 MPa,对应最大允许弯矩值为379.39 t·m。

另外,由式(2)、(4)可知,内压产生的轴向应力SP为53.3 MPa,温差产生的轴向应力ST为 -74.5 MPa,可见由于安装温度T1低于操作温度T2,故运行中的管道在热膨胀作用下成受压状态,表明存在温差应力,内压产生的管道受拉作用将一定程度弱化,在许用轴向应力一定的情况下,允许最大弯曲应力相应升高,因此,存在温差应力的工况所对应的最大允许弯曲应力会大于不存在温差应力工况所对应的最大允许弯曲应力,这既说明考虑温差应力对最大弯曲应力的影响是非常必要的,也提醒工程人员在安装温度低于操作温度的运行工况时,应进一步计算停输或试压这类操作温度接近安装温度的工况,以探寻出最安全的极端弯曲应力。

结合推算所得的绝缘接头设计弯矩值及弯曲应力值,对比工况下计算的绝缘接头实际弯矩值,可判断绝缘接头是否存在失稳、失效的风险。

借助CAESARⅡ应力分析软件,将绝缘接头视为刚体,并根据算例工况建立绝缘接头受力模型,计算出运行工况下绝缘接头所受弯矩为10 t·m,此值远低于前文推算的设计弯矩值379.39 t·m。因此,可认为此工况下,绝缘接头具有较高的稳定性。

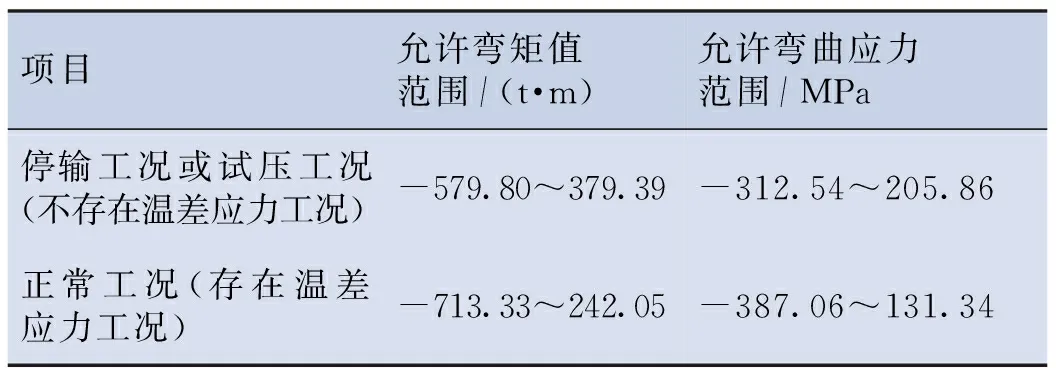

为进一步研究第2节中提及的温度应力对最大允许弯矩值选取问题,假设上述算例的安装温度T1为60 ℃,操作温度T2为30 ℃,其余参数设置不变(工况2)。对应的绝缘接头允许弯曲应力和设计弯矩值计算结果列于表2。

由此可见,不存在温差应力时,允许弯曲应力大于存在温差应力的结果。这是由于操作温度小于安装温度,进而温差应力使管道受拉,与内压应力方向相同导致的。因此,考虑存在温差应力的工况将获得更保守的最大允许弯曲应力和最大设计弯矩值。

表2 某管道允许弯曲应力与弯矩(工况2)

项目允许弯矩值范围/(t·m)允许弯曲应力范围/MPa停输工况或试压工况(不存在温差应力工况)-579.80~379.39-312.54~205.86正常工况(存在温差应力工况)-713.33~242.05-387.06~131.34

4 结论

1)根据绝缘接头检测规范,结合相关标准对轴向应力的定义式,推导了绝缘接头设计弯矩值计算公式。此计算式需根据设计工况判断、选取合适的计算值作为绝缘接头最大允许弯矩值。

2)通过CAESARⅡ应力分析软件,可计算特定工况下绝缘接头的实际承受弯矩值,对比绝缘接头最大设计弯矩值,可初步评估绝缘接头的稳定性及安全性。

3)绝缘接头最大设计弯矩值随工况变化而不同,厂家提供的弯矩实验值可能未考虑操作工况的温差影响,因此分析绝缘接头稳定性时,宜借助本文所推导公式进行复核。

4)露空安装的绝缘接头,其附近管系可能存在附加位移。建议进一步研究非约束状态下绝缘接头最大设计弯矩值计算方法,以形成更完整的绝缘接头可靠性分析方法体系。

[1] 孟庆鹏,李金国.长输管道绝缘接头的应用及安全性分析[J].油气储运,2007,26(3):59-61.

Meng Qingpeng,Li Jinguo.Application and Safety Analysis on Security of Insulation Joint for Long Distance Pipeline [J].Oil & Gas Storage and Transportation,2007,26(3):59-61.

[2] 黄 坤,吴世娟,卢泓方,等.沿坡敷设输气管道应力分析[J].天然气与石油,2012,30(4):1-4.

Huang Kun,Wu Shijuan,Lu Hongfang,et al.Analysis on Stress of Gas Pipeline Laid Along Slope[J].Natural Gas and Oil,2012,30(4):1-4.

[3] 陈俊文,徐 境,邱星栋.等.埋地管道自然锚固规律研究[J].天然气与石油,2015,33(3):11-14.

Chen Junwen,Xu Jing,Qiu Xingdong,et al.Study on Natural Anchorage Rule of Buried Pipeline[J].Natural Gas and Oil,2015,33(3):11-14.

[4] 孙 蔺,余汉成,李 沫,等.长输高陡坡段管道应力浅析[J].天然气与石油,2013,31(4):5-7.

Sun Lin,Yu Hancheng,Li Mo,et al.Analysis on Stress in Long-Distance Pipelines Located in High Steep Slopes[J].Natural Gas and Oil,2013,31(4):5-7.

[5] 吴晓南,鲜 燕,刘源海,等.清管过程中隧道内输气管道应力分析[J].天然气与石油,2012,30(2):1-3.

Wu Xiaonan,Xian Yan,Liu Yuanhai,et al.Analysis on Gas Pipeline Stress in Tunnel During Pigging[J].Natural Gas and Oil,2012,30(2):1-3.

[6] 彭常飞,张志强,赵振兴,等.整体式绝缘接头密封性能和强度研究[J].压力容器,2015,32(5):58-63.

Peng Changfei,Zhang Zhiqiang,Zhao Zhenxing,et al.Sealing and Strength Research of Integral Insulation Joint[J].Pressure Vessel Technology,2015,32(5):58-63.

[7] 刘迎来.DN 350输气管道绝缘接头泄漏分析[J].金属热处理,2014,39(11):156-162.

Liu Yinglai.Leakage Analysis of DN 350 Insulation Joint on Gas Pipeline[J].Heat Treatment of Metals,2014,39(11):156-162.

[8] 刘 武,谷雪琴,李 静,等.大口径高压管道绝缘接头弹性应力分析[J].石油工程建设,2008,34(3):6-9.Liu Wu,Gu Xueqin,Li Jing,et al.Elastic Stress Analysis of Insulating Joint of High Pressure Pipeline with Large Diameter[J].Petroleum Engineering Construction,2008,34(3):6-9.

[9] 杨 政,刘迎来.整体型绝缘接头绝缘环应力分析[J].应用力学学报,2016,33(1):50-54.

Yang Zheng,Liu Yinglai.Stress Analysis on Insulation Ring of Monobloc Isolating Joint[J].Chinese Journal of Applied Mechanics,2016,33(1):50-54.

[10] 陈乃琦,米 静.管道绝缘接头理论研究[J].河南科技,2013,(10):71.

Chen Naiqi,Mi Jing.The Research for Pipeline Insulating Joints[J].Journal of Henan Science and Technology,2013,(10):71.

[11] 杨云兰,邹 峰,杨朝阳,等.JYJT-U整体式绝缘接头[J].石油科技论坛,2012,31(6):62-63.

Yang Yunlan,Zou Feng,Yang Chaoyang,et al.JYJT-U Monolithic Insulating Joint[J].Oil Forum,2012,31(6):62-63.

[12] 彭 博,陈 博,陈继旺,等.某油田单井管线绝缘接头的腐蚀原因[J].腐蚀与防护,2015,36(12):1202-1204.

Peng Bo,Chen Bo,Chen Jiwang,et al.Corrosion Reason for Insulating Joint in an Oil Field [J].Corrosion & Protection,2015,36(12):1202-1204.

[13] 陈振华,薛致远,于少鹏,等.在役管道绝缘接头绝缘性能测试技术应用[J].管道技术与设备,2013,(2):1-3.

Chen Zhenhua,Xue Zhiyuan,Yu Shaopeng,et al.Application of Insulation Test Technology of Insulated Joint for In-Service Pipeline[J].Pipeline Technology and Equipment,2013,(2):1-3.

[14] 国家发展和改革委员会.绝缘接头与绝缘法兰技术规范:SY/T 0516-2008[S].北京:中国标准出版社,2008:8.

National Development and Reform Commission.Technical Code For Insulating Joint and Insulating Flange: SY/T 0516-2008 [S].Beijing:Standards Press of China,2008:8.

[15] The American Society of Mechanical Engineers.Gas Transmission and Distribution Piping Systems:ASME B 31.8-2012[S].New York:ASME Press,2012:30-33.

[16] 宋岢岢.工业管道应力分析与工程应用[M].北京:中国石化出版社,2011:4- 9.

Song Keke.Industrial Piping Stress Analysis and Engineering Application[M].Beijing:China Petrochemical Press,2011:4- 9.

[17] 唐永进.压力管道应力分析(第二版)[M].北京:中国石化出版社,2007:25- 32.

Tang Yongjin.Stress Analysis of Pressure Pipeline(The Second Edition)[M].Beijing:China Petrochemical Press,2007:25- 32.

[18] The American Society of Mechanical Engineers.ASME B 31.4-2012,Pipeline Transportation Systems for Liquids and Slurries[S].New York:ASME Press,2012:13-19.

[19] 刘玉卿,钟桂香,赵子峰.油气管道规范中弹性敷设弯曲应力公式的改进[J].油气储运,2014,33(4):429-432.

Liu Yuqing,Zhong Guixiang,Zhao Zifeng.Improvement of Elastic Laying Bending Stress Formula in Oil and Gas Pipeline Standard [J].Oil & Gas Storage and Transportation,2014,33(4):429-432.

[20] 潘永东,张洪元.温度变化对钢质管道水压试验的影响[J].石油工程建设,2006,32(5):10-13.Pan Yongdong,Zhang Hongyuan.Effect of Temperature Variation on Hydraulic Pressure Test of Steel Pipelines [J].Petroleum Engineering Construction,2006,32(5):10-13.

2016-03-10

中国石油天然气集团公司重点工程资助项目(Z 2011-15)

陈俊文(1987-),男,四川成都人,工程师,硕士,主要从事天然气储运研究与设计工作。

10.3969/j.issn.1006-5539.2016.04.004