含蜡热油管道总传热系数新模型的实验研究

周 刚 赵 健 王倩楠 王 蒙

1.东北石油大学提高采收率教育部重点实验室,黑龙江 大庆 163318;2.大庆油田有限责任公司化工集团东昊公司表活济厂,黑龙江 大庆 163453

含蜡热油管道总传热系数新模型的实验研究

周 刚1赵 健1王倩楠1王 蒙2

1.东北石油大学提高采收率教育部重点实验室,黑龙江 大庆 163318;2.大庆油田有限责任公司化工集团东昊公司表活济厂,黑龙江 大庆 163453

传热系数;蜡沉积;参数波动;量纲分析;环道实验

0 前言

埋地热油管道总传热系数反映了热油管道内的油流至周围介质散热强度的大小[1],是表征热油管道散热特性和保温性能的重要参数。求解管道的总传热系数的方法有:理论公式[2-4]、苏霍夫公式反算[5-6]及求解传热微分方程[7-8]。各种方法得到的总传热系数模型存在不同的缺陷,理论公式中的多种参数测试过程复杂,且测试数据误差较大;苏霍夫公式反算理论上仅可用于稳定运行的工况,当运行工况出现波动时准确性较差;传热微分方程的求解算法复杂,在预测精度要求较高时,需加密网格,求解时间较长。另外,在实际运行工况中各运行参数是随机波动的,导致利用已有的工艺计算方法对总传热系数进行预测时误差较大,可能导致无法确定有效的调度决策,甚至发生凝管事故。因此,有必要寻找一种新的方法,减小参数波动引起的总传热系数误差,本文通过设计无量纲实验,用4种无量纲数对总传热系数进行有效表征,构建基于量纲分析法[9-10]的总传热系数预测的新模型。

1 总传热系数的无量纲模型构建

量纲分析法是在物理领域中建立数学模型的1种有效方法[11-12],结合相应的实验结果,可以确定各参数之间复杂的耦合函数关系。由于多个运行参数和油品物性与管道总传热系数有关,且多个参数之间的相互作用,函数关系不明确。因此,可以尝试用量纲分析法来解决总传热系数K值的求解问题。

埋地热油管道总传热系数K值与起点温度、油品密度、流速、动力黏度、管径、比热容、埋深处地温、蜡沉积速率及清管后运行时间有关,在实际管道输油过程中,出站油温、输量和自然地温的改变,会使埋地热油管道周围土壤温度场发生相应的改变,导致K值波动;随着清管后时间的累积,蜡层不断变厚,使K值变小;同时K值还受油品比热容、密度、动力黏度等物性参数波动的影响。运用量纲分析原理,总传热系数与这些因素的函数关系可以表示为:

f(K,T1,ρ,v,μ,d,l,c,T0,Wt,t)=0

(1)

式中:K为埋地热油管道总传热系数,W/(m2·℃);T1为起点温度,℃;ρ为油品密度,kg/m3;v为流速,m/s;μ为动力黏度,Pa·s;d为管径,m;c为比热容,J/(kg·℃);T0为埋深处地温,℃;Wt为蜡沉积速率,g/(m2·h);t为清管后运行时间,h。

由于采用起点过余温度(θ1=T1-T0)比直接采用起点温度及埋深处地温作为研究变量更能反映管道沿线温降问题的本质[3],因此式(1)可转化为:

f(K,θ1,ρ,v,c,μ,d,l,Wtt)=0

(2)

式中:θ1为起点过余温度,θ1=T1-T0,℃;Wtt为蜡沉积厚度,mm。选取原油密度、流速、管径、比热容为基本量,则量纲公式为:

[ρ]=[L-3T0M1Θ0]

[v]=[L1T-1M0Θ0]

[d]=[L1T0M0Θ0]

[c]=[L2T-2M0Θ-1]

(3)

式中:L为长度量纲,m;T为时间量纲,s;M为质量量纲,kg;Θ为温度量纲,℃。

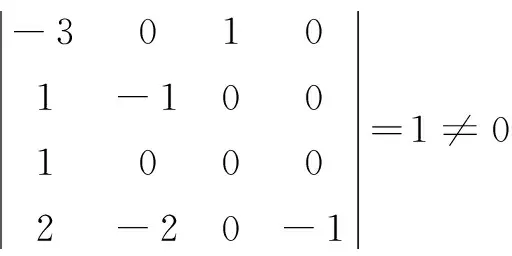

它们的量纲指数行列式为:

(4)

这4个变量可做为基本量,进而可确定5个无量纲量的基本形式为:

(5)

式中:π1、π2、π3、π4及π5为无量纲量。

各无量纲量间的无量纲关系式为:

π1=f(π2,π3,π4,π5)

(6)

对特定管道进行分析时π5=l/d为定值,管道尺寸对K值的影响可以归纳到式(6)的系数中,则式(6)整理可得:

(7)

2 预测模型函数关系的确定

2.1 实验设计

2.1.1 实验装置

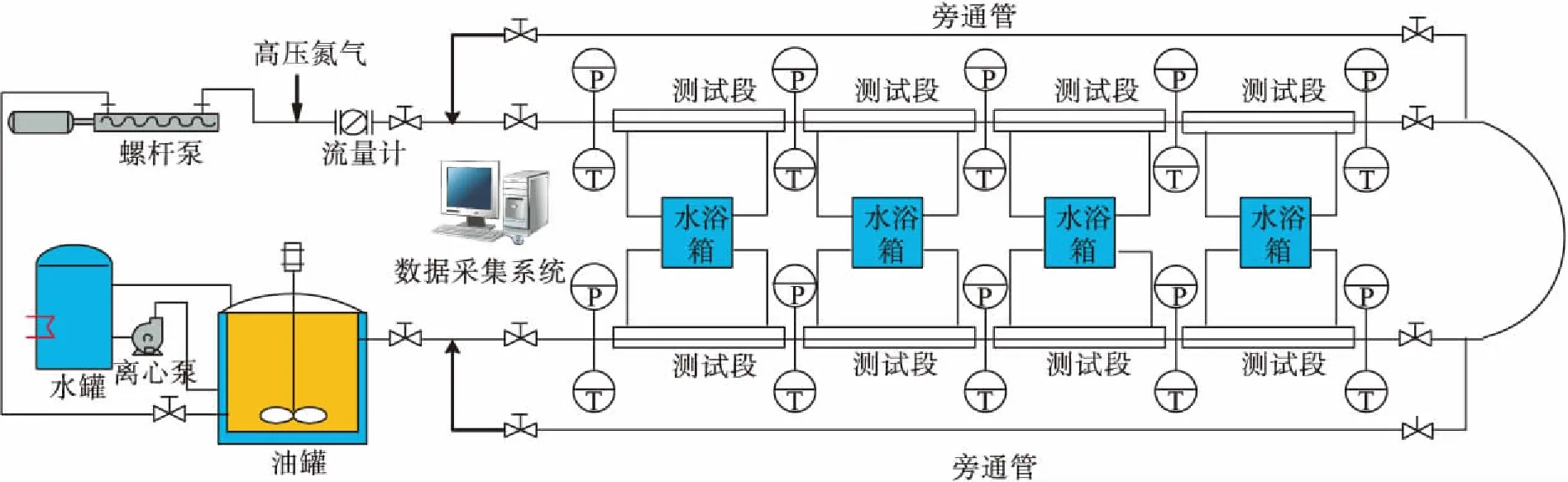

原油输送模拟实验装置由环道管路系统、温度控制系统及数据采集系统组成,实验装置流程见图1。其中环道管路系统由油罐、水罐、螺杆泵、离心泵、测试环道及氮气吹扫装置等部分组成,测试环道管径类型有:Φ 108 mm×4 mm(400 m)、Φ 159 mm×5 mm(500 m)和Φ 219 mm×7 mm(450 m),设计压力为2.5 MPa。螺杆泵作为动力源可以将油罐中的原油注入测试环道的起点,且可有效减小原油的过泵剪切,流量为12.55~125.54 m3/h;离心泵可以将水罐中加热后的水注入油罐夹层中,控制油罐内原油温度。温度控制系统设有多台水浴恒温箱,换热介质为水/乙二醇,控制测试环道不同测试段的环境温度,温度为-18~85 ℃。数据采集系统由现场检测仪表、数据采集卡和上位机监控软件组成。

2.1.2 实验参数

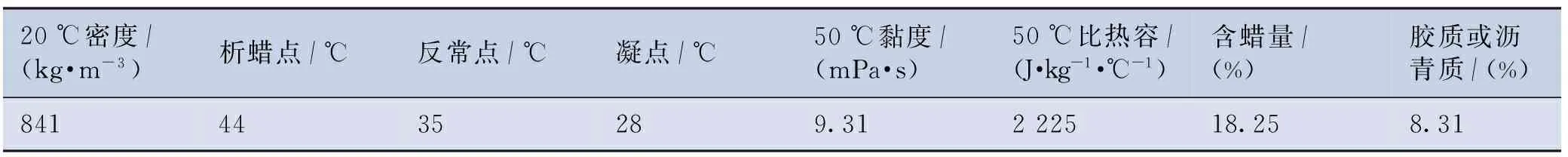

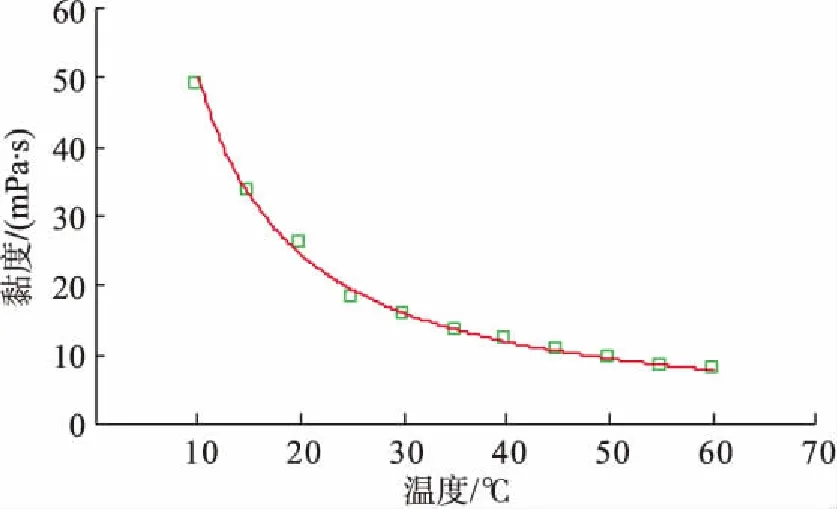

实验选用油品析蜡点较高,蜡的碳原子数分布在15~35的高含蜡原油,基本物性参数见表1,原油黏温关系见图2。

图1 原油输送模拟实验装置及流程

表1 原油基本物性参数

20℃密度/(kg·m-3)析蜡点/℃反常点/℃凝点/℃50℃黏度/(mPa·s)50℃比热容/(J·kg-1·℃-1)含蜡量/(%)胶质或沥青质/(%)8414435289.31222518.258.31

图2 原油黏温关系

2.1.3 实验方法

2.2 实验结果与分析

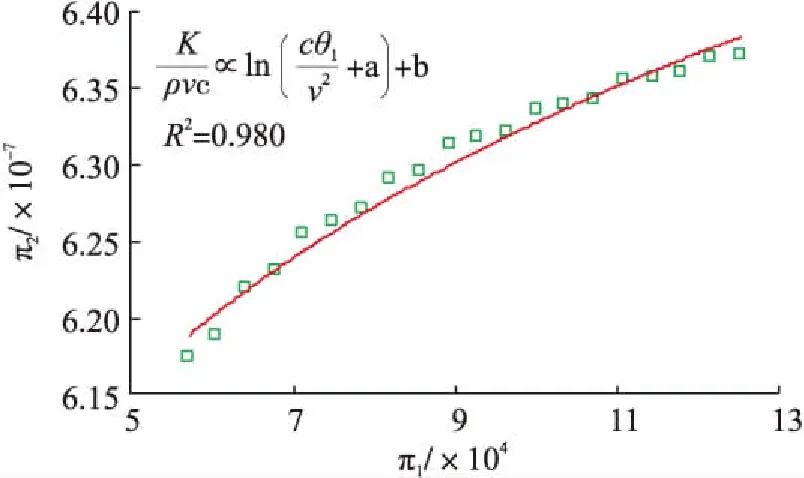

原油输送实验过程中流量设为70 m3/h,通过对实验数据的分析处理,获得无量纲量之间的函数形式,实验结果见表2,函数关系见图3。

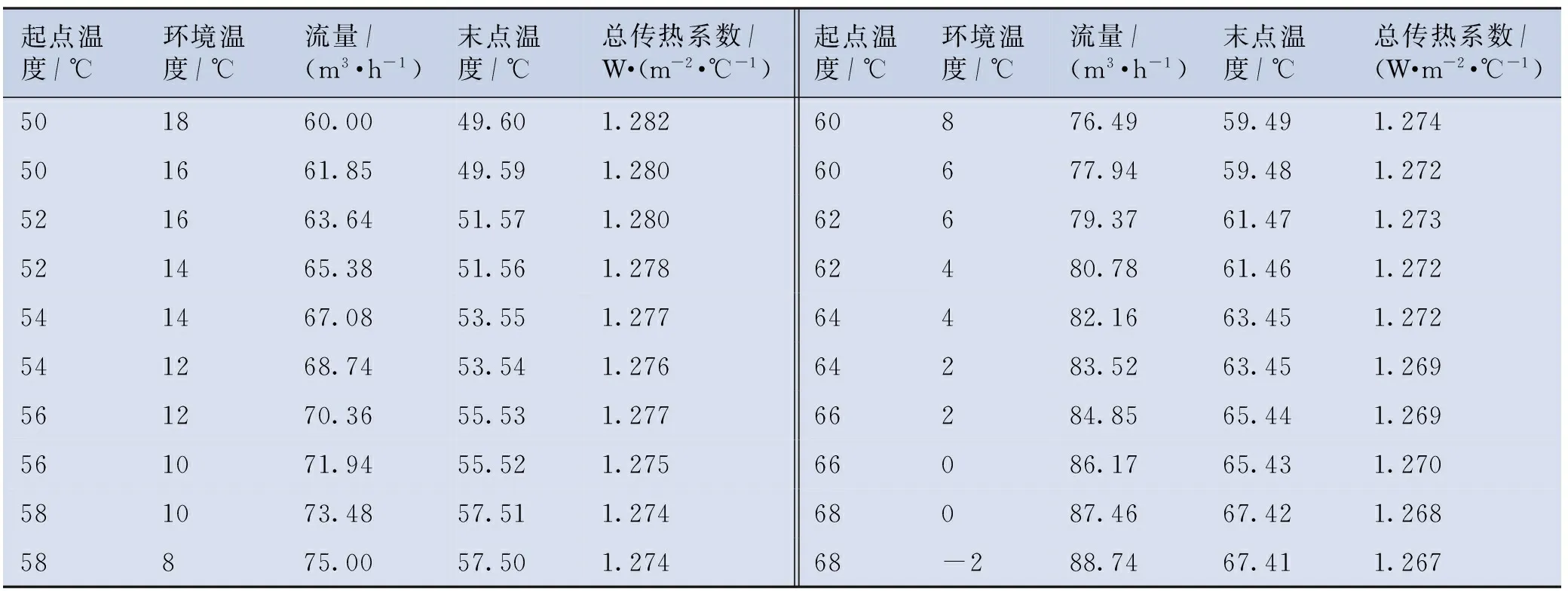

表2 确定π1与π2之间函数关系的原油输送实验结果

起点温度/℃环境温度/℃末点温度/℃总传热系数/(W·m-2·℃-1)起点温度/℃环境温度/℃末点温度/℃总传热系数/(W·m-2·℃-1)501849.661.25660859.441.285501649.641.25960659.421.286521651.621.26562661.391.289521451.601.26762461.371.290541453.571.27264463.351.290541253.551.27464263.331.293561255.531.27666265.301.293561055.511.28066065.281.294581057.481.28168067.261.29658857.461.28468-267.241.296

图与的函数关系

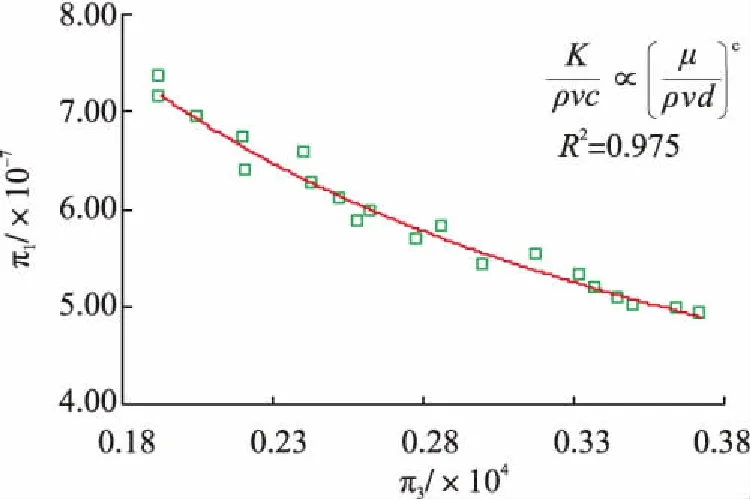

π1与π3之间函数关系的确定实验,流量以60 m3/h为π3取值基准,通过改变流量来改变π3取值。实验结果见表3,函数关系见图4。

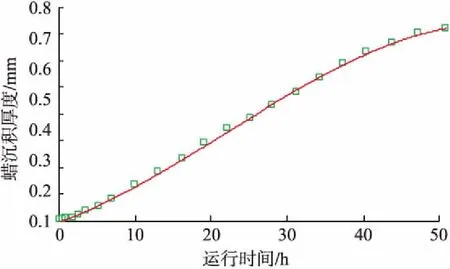

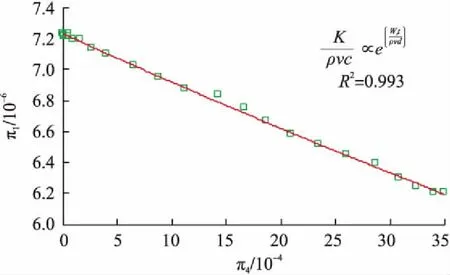

设计蜡沉积模拟实验确定π1与π4的函数关系,油温控制在40 ℃,壁温控制在35 ℃,流量为0.245 m3/h,实验结果见图5。

表3 确定π1与π3之间函数关系的原油输送实验结果

起点温度/℃环境温度/℃流量/(m3·h-1)末点温度/℃总传热系数/W·(m-2·℃-1)起点温度/℃环境温度/℃流量/(m3·h-1)末点温度/℃总传热系数/(W·m-2·℃-1)501860.0049.601.28260876.4959.491.274501661.8549.591.28060677.9459.481.272521663.6451.571.28062679.3761.471.273521465.3851.561.27862480.7861.461.272541467.0853.551.27764482.1663.451.272541268.7453.541.27664283.5263.451.269561270.3655.531.27766284.8565.441.269561071.9455.521.27566086.1765.431.270581073.4857.511.27468087.4667.421.26858875.0057.501.27468-288.7467.411.267

图 与 的函数关系

a)蜡层厚度随运行时间的变化

b)π4随π1的变化规律图与的函数关系

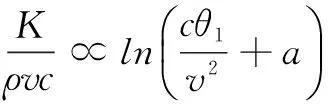

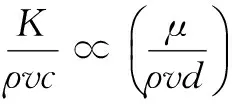

综上所述,式(7)中各无量纲量之间的函数关系可确定为:

(8)

式中:a,b,c、k、α为拟合参数。

2.3 模型分析

因变量,

(9)

式中:Nu*为怒塞尔数,无量纲;Pr为普朗特数,无量纲。

其中Nu*与传统的表征对流换热的Nu略有不同,本文中Nu*表示油流对周围环境散热强度的大小;Re·Pr表示油品流动及流态变化对总传热系数的影响。

3 模型求解与应用

将新模型应用于现场输油管道,所选管道管径Φ 219 mm×5.6 mm,管长39.5 m,埋深1.65 m,保温层40 mm。对油品物性进行取样检测,并对管道输送过程中的运行参数及基础数据进行为期2年的跟踪测量。采用随机抽样的方法,分别抽取实际运行工况中的部分实测数据作为回归样本对模型参数进行优化求解,可得:

(10)

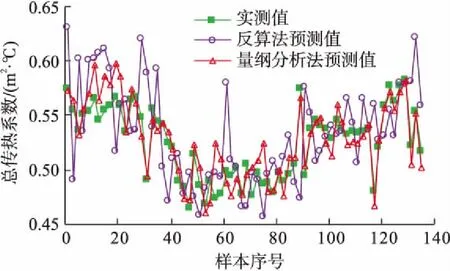

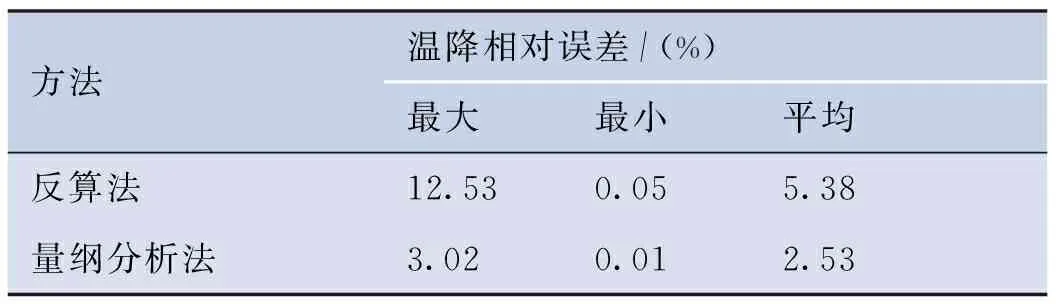

为进一步验证预测模型的可行性和泛化性,分别运用传统的苏霍夫公式反算和文中提出的量纲分析法建立预测模型,随机选取部分现场新的实际生产数据,对管道总传热系数进行预测,预测及分析结果见图6及表4。

图6 不同模型的总传热系数预测结果

表4 预测结果误差分析

方法温降相对误差/(%)最大最小平均反算法12.530.055.38量纲分析法3.020.012.53

4 结论

1)本文旨在减小运行参数波动引起的总传热系数预测误差,通过分析多种运行参数与热油管道总传热系数之间的相关性,用4种无量纲数对总传热系数物理特性进行表征,建立了基于量纲分析法的总传热系数预测新模型。

2)通过单一变量法设计原油输送和蜡沉积的量纲实验,结合实验现象的物理意义,根据实验结果进行函数形式的优化筛选,得到各无量纲量之间的具体函数关系。

[1] 林永刚,于 涛,李增材.长呼原油管道低输量运行分析研究[J].天然气与石油,2014,32(4):16-19.

Lin Yonggang,Yu Tao,Li Zengcai.Analysis on Chang-Hu Crude Oil Pipeline Operating in Low Flow[J].Natural Gas and Oil,2014,32(4):16-19.

[2] 杨新明,周晓红,陈荣旗,等.绥中36-1油田外输管道总传热系数理论计算分析[J].中国海上油气,2008,20(2):132-135.

Yang Xinming,Zhou Xiaohong,Chen Rongqi,et al.Theoretical Calculation and Analysis on Total Heat Transfer Coefficient of Export Pipeline in SZ 36-1 Oilfield[J].China Offshore Oil and Gas,2008,20(2),133-135.

[3] 蒋 洪,朱 聪,雷 利,等.土壤导热系数法测定魏荆输油管道总传热系数[J].油气储运,2006,25(6):48-51.

Jiang Hong,Zhu Cong Lei Li,et al.Measuring the Overall Heat Transfer Coefficient of Wei-Jing Oil Pipeline by the Method of Soil Thermal Conductivity[J].Oil & Gas Storage and Transportation,2006,25(6):48-51.

[4] Tian Na,Chen Baodong,He Limin,et al.Research on the Overall Heat Transfer Coefficients of Crude Oil Pipeline and Product Pipeline Laid in One Ditch[J].Petroleum Science and Technology,2012,30(3):247-255.

[5] 蒋玉卓,于方涌.花—格管道传热系数分析[J].内蒙古石油化工,2012,(8):68-69.

Jiang Yuzhuo,Yu Fangyong.Analysis of Total Heat Transfer Coefficient of H-G Pipeline[J].Inner Mongolia Petrochemical Industry,2012,(8):68-69.

[6] 张足斌,张国忠,王海琴.计算含蜡原油热输管道总传热系数的新方法[J].油气田地面工程,2009,28(7):10-11.

Zhang Zubin,Zhang Guozhong,Wang Haiqin.A New Method of Calculation of Overall Heat Transfer Coefficient in Long Distance Waxy Oil Pipeline[J].Oil-Gasfield Surface Engineering,2009,28(7):10-11.

[7] 孙 民,赵连科,王凌凤.原油输送管道总传热系数的确定方法[J].轻工科技,2012,(6):24-25,27.

Sun Min,Zhao Lianke,Wang Lingfeng.The Determination Method of Total Heat Transfer Coefficient of Crude Oil Pipeline[J].Light Industry Science and Technology,2012,(6):24-25,27.

[8] 杨 军,钟仕荣,王建华.热油管道不饱和输送工况下总传热系数的取值[J].油气储运,2006,25(3):55-57.

Yang Jun,Zhong Shirong,Wang Jianhua.Determining the Total Heat Transfer Coefficient for Hot Oil Pipeline Under the Condition of Low Throughput[J].Oil & Gas Storage and Transportation,2006,25(3):55-57.

[9] 谢 萍,马晨波,林小飞,等.风城稠油掺稀流动性变化规律研究[J].天然气与石油,2014,32(6):5-10.

Xie Ping,Ma Chenbo,Lin Xiaofei,et al.Study on Flow Property Change Regularity of Diluted Fengcheng Heavy Crude Oil[J].Natural Gas and Oil,2014,32(6):5-10.

[10] 孙法峰,田旭东,尚 义,等.西部某原油管道冬季安全运行总结与思考[J].天然气与石油,2015,33(2):18-22.

Sun Fafeng,Tian Xudong,Shang Yi,et al.Summary and Thinking of Safe Operation of Certain Western Crude Oil Pipeline in Winter[J].Natural Gas and Oil,2015,33(2):18-22.

[11] Laskowski R M.The Application of the Buckingham Π Theorem to Modeling High-Pressure Regenerative Heat Exchangers in Off-Design Operation[J].Journal of Power Technologies,2011,91(4):198-205.

[12] 王新颖,邵 辉,王宏鑫.基于量纲分析的输液管道泄漏量计算模型研究[J].工业安全与环保,2010,36(4):43-44.

Wang Xinying,Shao Hui,Wang Hongxin.Research on the Calculation Model of Pipeline Leakage Rate Based Dimension Analysis[J].Industrial Safety and Environmental Protection,2010,36(4):43-44.

[13] 崔秀国,姜保良,郑月好,等.埋地热油管道停输温降的大型环道测试分析[J].油气储运,2009,28(7):59-62,87.Cui Xiuguo,Jiang Baoliang,Zheng Yuehao,et al.Large-Scale Flow Loop Experiment and Analysis on Temperature Drop of Buried Hot Oil Pipeline After Shutdown[J].Oil & Gas Storage and Transportation,2009,28(7):59-62,87.

[14] 王 龙.埋地原油管道降温特性的大型环道试验研究[D].青岛:中国石油大学,2010.

Wang Long.Experimental Research on Characteristic of Oil’s Temperature Decrease in Buried Pipe by Real Scale Flow Loop[D].Qing Dao:China University of Petroleum,2010.

[15] Li Hongying,Zhang Jinjun,Song Chaofan.The Influence of the Heating Temperature on the Yield Stress and Pour Point of Waxy Crude Oils[J].Journal of Petroleum Science and Engineering,2015,135:476-483.

[16] Zhang Guozhong,Liu Gang.Study on the Wax Deposition of Waxy Crude in Pipelines and Its Application[J].Journal of Petroleum Science and Engineering,2010,70(1-2):1-9.

[17] 陈小榆,苏 鑫,凌沛文.蜡沉积模拟与环道实验的对比分析[J].油气田地面工程,2015,34(6):13-15.

Chen Xiaoyu,Su Xin,Ling Peiwen.Comparative Analysis of Wax Deposition Between Simulation and Flow Loop Experiment[J].Oil-Gas Field Surface Engineering,2015,34(6):13-15.

[18] 陈 刚,苏慧君,栗 菁,等.延长管输原油的组分特征及其析蜡行为[J].石油学报(石油加工),2015,31(1):104-111.

Chen Gang,Su Huijun,Li Jing,et al.Characteristics of Yanchang Pipeline Crude Oil Components and Its Wax Deposition Behavior[J].Acta Petrolei Sinica(Petroleum Processing Section),2015,31(1):104-111.

[19] 张丙辰.西部原油管道满输量测试研究[J].天然气与石油,2015,33(3):1-4.

Zhang Bingchen.Test Study on Western Crude Oil Pipeline with Full Capacity[J].Natural Gas and Oil,2015,33(3):1-4.

[20] 杨 梅.阿赛线蜡沉积规律及清管方案研究[D].成都:西南石油大学,2013.

Yang Mei.Research of Wax Deposition and Pigging of Ar-Sai Pipeline[D].Cheng Du:Southwest Petroleum University,2013.

[21] 杨显志.海底输油管道传热实验研究[D].大庆:大庆石油学院,2007.

Yang Xianzhi.Experiment Study on Heat Transfer of Submarine Oil Pipeline [D].Da Qing:Daqing Petroleum Institute,2007.

[22] 魏立新,周 刚,于 航,等.基于相关向量机算法的埋地热油管道温降预测[J].数学的实践与认识,2016,46(11):143-148.

Wei Lixing,Zhou Gang,Yu Hang,et al.Prediction for Temperature Drop of Buried Hot-Oil Pipeline Based on the Relevant Vector Machine [J].Mathematics in Practice and Theory,2016,46(11):143-148.

[23] 王 云,马贵阳,赵 梁,等.管道停输开挖过程传热数值计算[J].辽宁石油化工大学学报,2015,35(3):23-26.

Wang Yun,Ma Guiyang,Zhao Liang,et al.The Numerical Calculation of Pipeline Heat Transfer During the Periods of Shut Down and Excavation [J].Journal of Liaoning University of Petroleum & Chemical Technology,2015,35(3):23-26.

[24] 齐 龙,曹 放.埋地热油管道传热规律研究[J].当代化工,2015,44(10):2462-2464.

Qi Long,Cao Fang.Study on Heat Transfer of Buried Hot Oil Pipeline [J].Contemporary Chemical Industry,2015,44(10):2462-2464.

2016-03-10

国家自然科学基金重点资助项目(51534004);国家科技支撑计划资助项目(2012 BAH 28 F 00);中国石油科技创新基金资助项目(2014 D-5006-0607)

周 刚(1988-),男,山东潍坊人,硕士研究生,主要从事油气长距离管输技术研究。

10.3969/j.issn.1006-5539.2016.04.001