输气管道工程中电动阀组总线技术的应用

张 涛

中国石油管道建设项目经理部,北京 100101

输气管道工程中电动阀组总线技术的应用

张 涛

中国石油管道建设项目经理部,北京 100101

随着管道的发展,电动阀大量应用于大型压气站、枢纽联络站等,为了解决工业现场的智能化仪器仪表、控制器、执行机构等现场设备间的数字通信,以及这些现场控制设备和高级控制系统之间的信息传递,电动阀组采用了总线控制方式。总线控制方式较传统电缆控制方式,既节省了工程成本,减少了施工难度,又可以提供设备的故障分析及后期诊断,甚至为设备全生命周期管理提供有效手段。电动阀数量多、站场工艺复杂的输气管道采用电动阀组总线技术是必要的。

总线技术;故障诊断;天然气长输管道

0 前言

现场总线技术是20世纪80年代末国际上发展起来的一种工业数据传输技术[1],在电力、汽车等行业应用较广泛。随着管道的发展,大型压气站、枢纽联络站等都集中使用电动阀组。为了解决工业现场的智能化仪器仪表、控制器、执行机构等设备间的数字通信,以及这些现场设备与管道站场控制室中计算机控制系统(站控制系统)之间的信息传递,需要敷设大量的仪表控制电缆。通常情况下输气管道站场电动阀组与站控制系统的电缆敷设需要通过电缆沟或电缆桥架,而开挖电缆沟或建设电缆桥架工程量大、费用高,且需解决电缆沟防雨、防爆以及桥架的防腐、防雷等问题[2]。而电动阀组采用总线控制方式,经核算电动阀数量在20台以上,控制电缆平均长度超过300 m时,可降低工程投资并提高电动阀组的诊断能力。所以,电动阀数量多、站场工艺复杂的输气管道采用电动阀组总线技术是必要的。

1 电动阀组总线技术的目的

电动阀组总线技术的目的在于提高对各阀门故障的诊断能力和降低工程投资,利于管道站场改造或扩建,符合管道全生命周期信息化管理的要求。

1.1 采集数据更全面、故障诊断更准确

总线技术上传数据量是传统硬接线的3倍[3]。传统阀组上传一个综合故障信号,运行人员实际上并不知道阀组内部出现了哪种问题;而总线技术通过对上传信号中故障数据的细分,可以让运行人员及时了解阀门出现何种故障,快速进行故障排除和维修。

1.2 减少工程投资和施工工程量

总线技术施工简单、维修方便、人工成本低。对于双总线来说,通过2根2芯电缆将所有电动执行机构串联起来形成2个闭合环路[5]。可以从环路的两个方向进行数据传输。通过环路的实时扫描和查询,任何环节出现问题都能及时发现。

1.3 符合管道全生命周期信息化管理

利用总线上传数据的存储和记录,形成设备资产历史数据库,与管道全生命周期设计理念相适应,数字化设计是全生命周期管理的一部分[6],获取设备的诊断信息,建立“管道数据模型”,实现管道资产从规划到报废的全业务、全过程信息化管理[7]。

2 阀门控制技术

2.1 传统电动阀硬接线现状分析

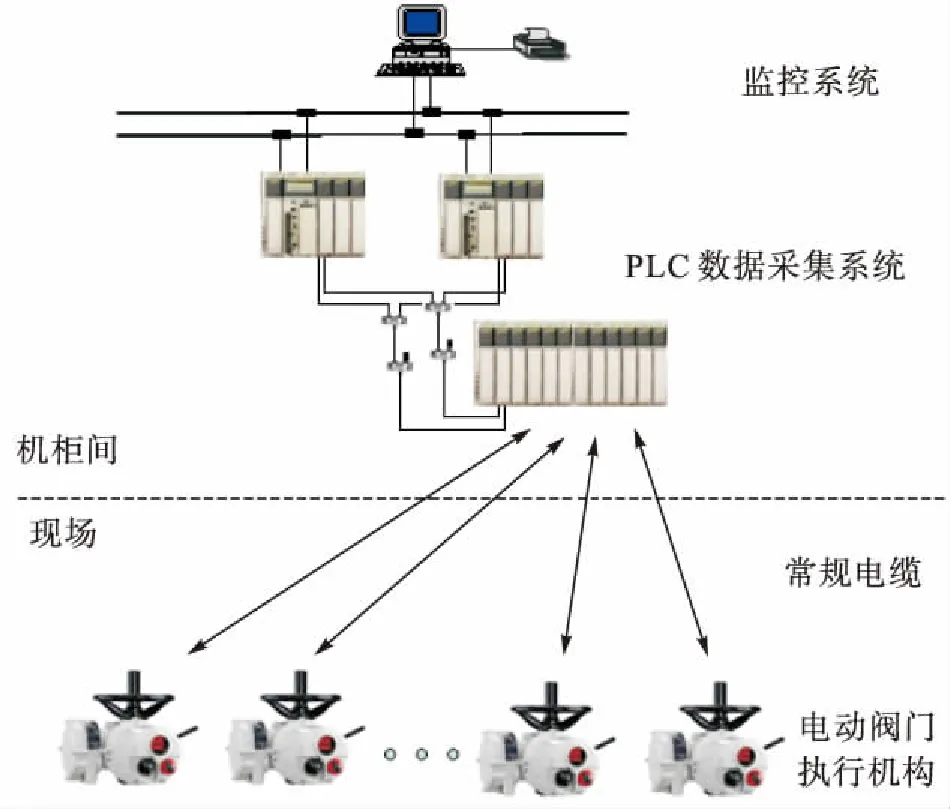

传统电动阀组采用阀门执行机构与数据采集控制模块点对点电缆连接方式,见图1。每根电缆都需要从现场设备到控制室采集模块,造成电缆数量多、敷设投资大、维护困难,电缆无容错能力,无法传输具体故障信息等。

图1 传统电缆模式

2.2 阀门总线技术

2.2.1 双总线环路容错技术

现场采用双总线环路容错技术,环形拓扑结构,并由总线控制器组成冗余网络结构[8],见图2。其环路容错功能:环路回流功能可在环路电缆出现开路、短路或接地故障时将故障隔离;在环路电缆断路、短路或接地时仍可正常操作[9]。而采用传统点对点模式,无容错能力,当电缆断路、短路时阀门将失去控制。

2.2.2 通讯速率

为满足阀门控制快速响应的要求,阀门总线通讯速率可达到1 Mb/s以上。

2.2.3 响应时间

为保证阀门控制的及时响应,从总线上任何一点发出请求至收到应答的时间不超过3 s。

2.2.4 安全仪表系统的相关电动阀

为了保证安全仪表系统的可靠性,安全仪表系统相关电动阀的控制信号采用常规硬点传输,诊断数据采用总线方式传输,即阀门执行机构同时接常规仪表信号电缆以及总线电缆。这种设计在兼顾总线技术优势的情况下,能够满足安全仪表系统设计的相关要求。

2.3 总线控制器配置及功能

2.3.1 冗余配置

总线控制器为主备冗余配置,当主控制器发生故障后自动切换到备用控制器,提高系统可靠性[10]。

2.3.2 上传数据内容

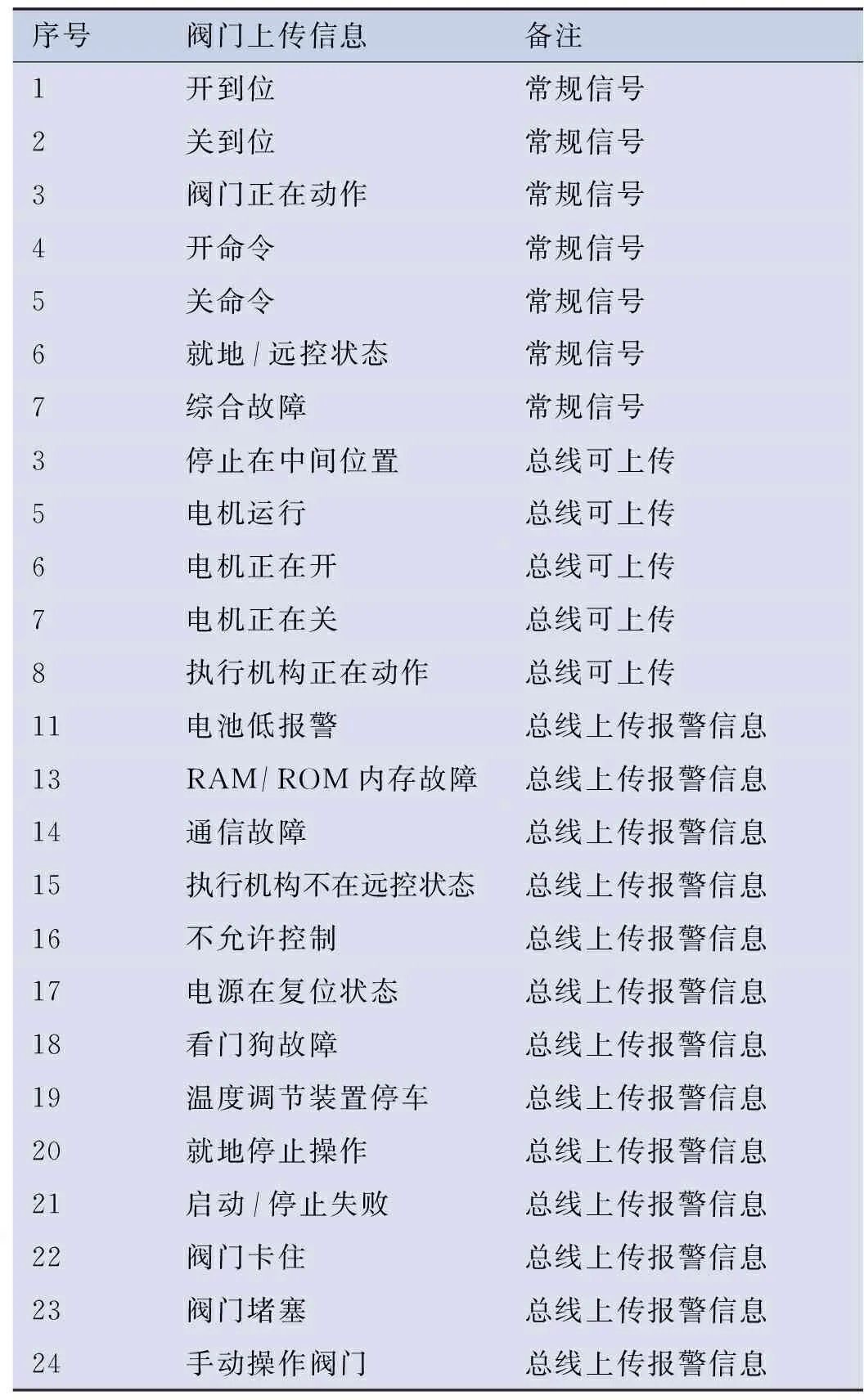

通过总线技术,电动阀组上传信息由常规7个信号扩展为20多个信号,其中大部分为报警诊断信号,见表1。通过对报警数据的细分[11],运行人员能及时发现阀组出现故障信息,针对具体故障快速处理,提高处理问题的效率。

表1 总线控制阀门上传信息

序号阀门上传信息备注1开到位常规信号2关到位常规信号3阀门正在动作常规信号4开命令常规信号5关命令常规信号6就地/远控状态常规信号7综合故障常规信号3停止在中间位置总线可上传5电机运行总线可上传6电机正在开总线可上传7电机正在关总线可上传8执行机构正在动作总线可上传11电池低报警总线上传报警信息13RAM/ROM内存故障总线上传报警信息14通信故障总线上传报警信息15执行机构不在远控状态总线上传报警信息16不允许控制总线上传报警信息17电源在复位状态总线上传报警信息18看门狗故障总线上传报警信息19温度调节装置停车总线上传报警信息20就地停止操作总线上传报警信息21启动/停止失败总线上传报警信息22阀门卡住总线上传报警信息23阀门堵塞总线上传报警信息24手动操作阀门总线上传报警信息

2.3.3 安全防护措施

设置安全防护措施,包括密码保护、指定地址访问、端口开启/关闭功能配置。降低误操作或人为恶意攻击的风险。

2.3.4 接口与通信协议

通信接口可采用多个以太网或RS 485串口,通过工业标准MODBUS RTU串口通信或MODBUS TCP/IP以太网与PLC进行数据通信[12]。

与PLC通信可采用冗余结构,当主通信链路故障时自动切换到备用链路[13]。

2.3.5 事件记录及报警功能

每次阀门状态的变化都可以存储,同时可以记录开、关阀命令信号。这对一个事件的追溯和查询非常有帮助,尤其是出现事故工况后,为关键阀门的状态和动作的排查提供了依据。

阀门的报警信息可以在总线控制器显示面板以及上位机HMI画面上显示和报警。阀门总线技术具备自诊断功能,实时扫描总线环路的工作状态,当总线环路出现故障时及时产生报警提醒运行人员处理。

2.3.6 时钟同步功能

通过来自控制系统的网络时间协议(NTP)时钟源可以实现对总线控制器的时钟校时[14],确保阀组数据的时间一致性,便于现场设备故障时可根据事件发生的时间顺序排查原因。

2.3.7 环境适应性

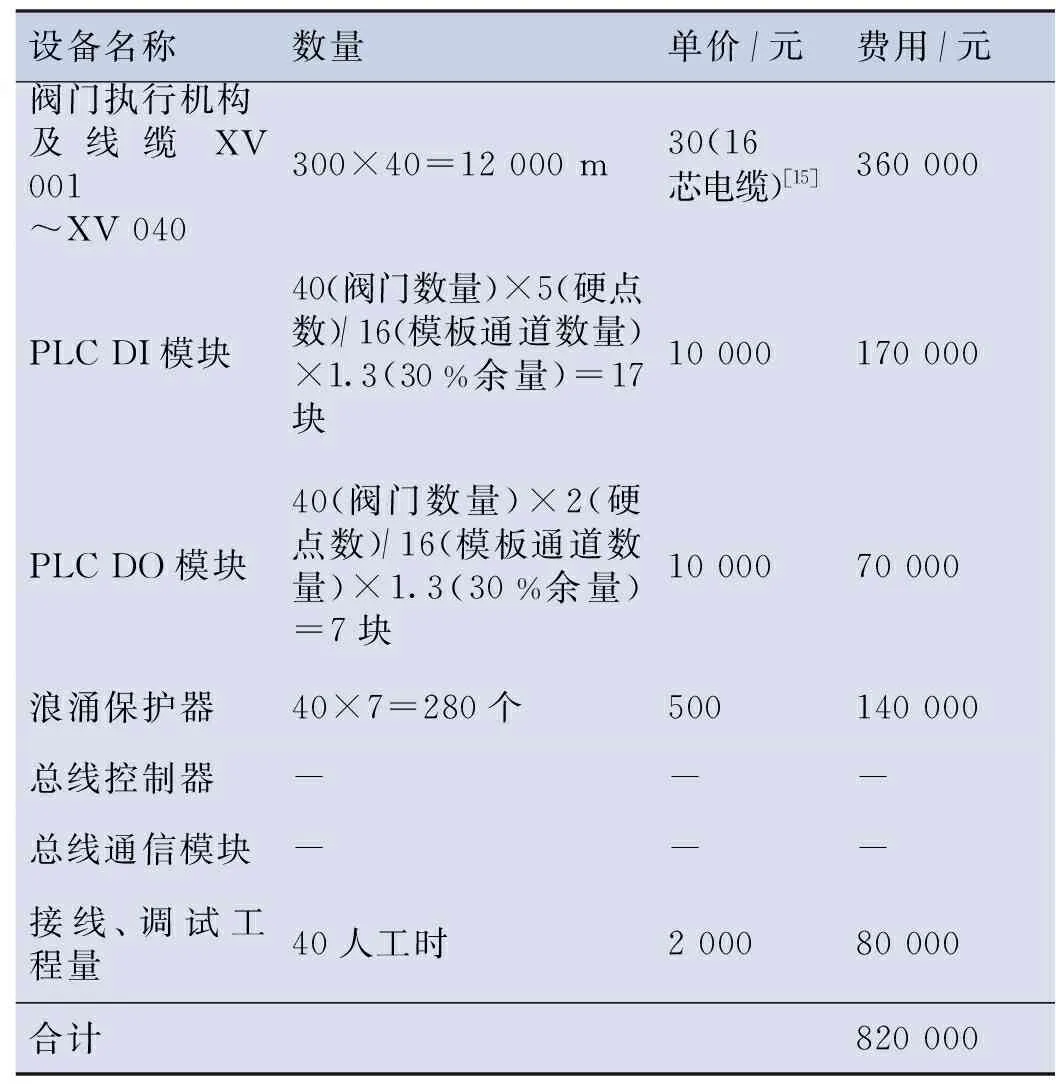

表2 采用标准硬接线方式经济费用

设备名称数量单价/元费用/元阀门执行机构及线缆XV001~XV040300×40=12000m30(16芯电缆)[15]360000PLCDI模块40(阀门数量)×5(硬点数)/16(模板通道数量)×1.3(30%余量)=17块10000170000PLCDO模块40(阀门数量)×2(硬点数)/16(模板通道数量)×1.3(30%余量)=7块1000070000浪涌保护器40×7=280个500140000总线控制器---总线通信模块---接线、调试工程量40人工时200080000合计820000

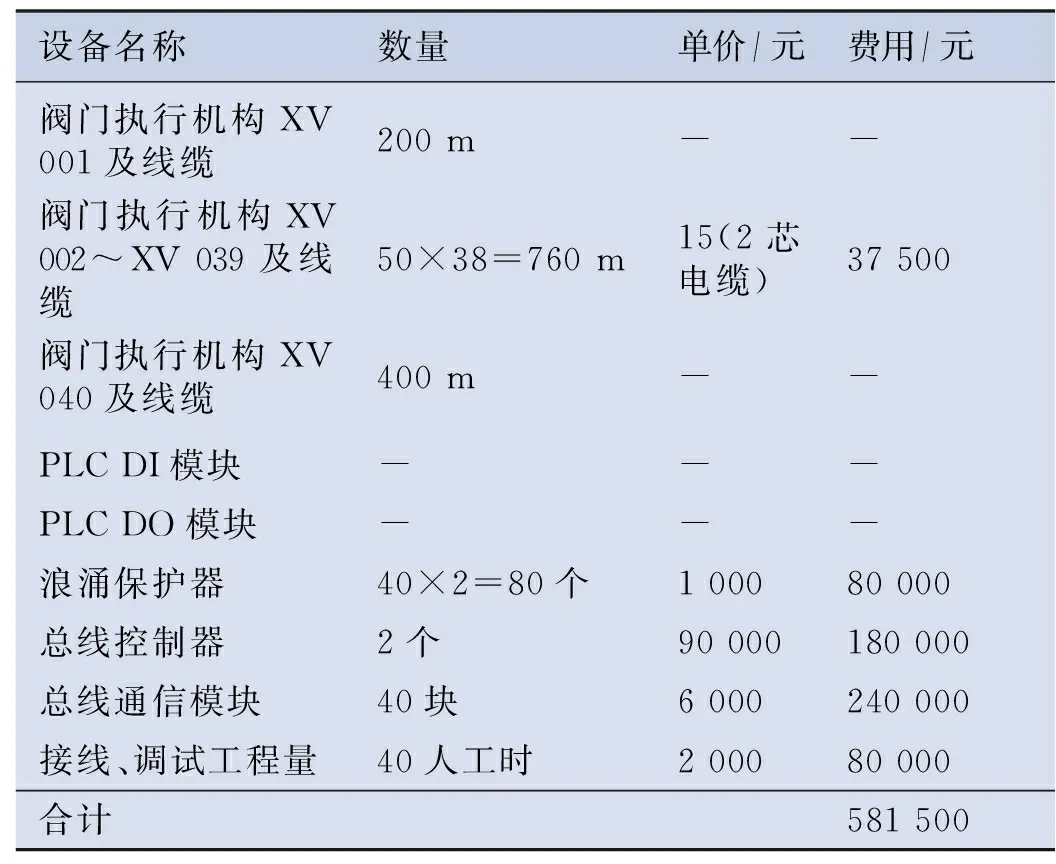

表3 采用总线技术经济费用

设备名称数量单价/元费用/元阀门执行机构XV001及线缆200m--阀门执行机构XV002~XV039及线缆50×38=760m15(2芯电缆)37500阀门执行机构XV040及线缆400m--PLCDI模块---PLCDO模块---浪涌保护器40×2=80个100080000总线控制器2个90000180000总线通信模块40块6000240000接线、调试工程量40人工时200080000合计581500

3 技术经济性比较

当1座站场阀门达到一定数量时,采用阀组总线技术可以有效降低工程投资,下面将阀组总线技术与常规硬接线的投资进行比较。

以1座典型压气站为例,电动阀数量约40个,阀组采用常规电缆长度为200~400 m,按平均300 m进行计算。采用标准硬接线方式的经济费用见表2,采用总线技术经济费用见表3。

4 总线技术的限制条件

4.1 挂接数量和长度限制

总线长度和通讯速率以及挂接设备的数量成反比。当总线挂接的阀门数量越多或总线距离越长,阀门接收信号和响应时间会越慢,曾经出现过阀组接收信号及响应延时5~6 s甚至更长时间的情况。

在总线系统设计时,应要求厂家提供总线控制器、接口模件、总线通讯电缆等所有设备的最大负荷量及限制条件。

一般来说,单条总线挂接的电动阀数量不宜超过60台,单条总线长度控制在20 km以内。

4.2 小型站场采用总线技术性价比不高

对于小型分输站场和清管站场来说,采用总线技术总体性价比不高。

一般来说,当站场电动阀总数小于20台时,采用总线技术不具备经济优势,是否采用总线技术则根据项目的实际需求确定。如果为了降低工程投资,可采用常规传输技术;如果对智能化、提高诊断效果有更高需求,则可采用阀门总线技术。

5 结论

总线技术在输气管道工程应用前景广阔。在大型场、站应用该技术既可以节省工程成本,减少施工难度,又可以提供设备的故障分析及后期诊断,甚至为设备全生命周期管理提供有效手段。阀组总线作为一种新型技术手段,值得在输气管道大型站场推广和应用。

[1] 许 秀.石油化工自动化及仪表[M].北京:清华大学出版社,2013:6.

Xu Xiu.Automation and Instrumentation for Petrochemical Process[M].Beijing:Tsinghua University Press,2013:6.

[2] 张文渊.弱电设备防雷与接地技术的探讨[J].江苏电气,2001,40(2):18-22.

Zhang Wenyuan.Enquire into Lightning Protection and Grounding Technology of Light Current Equipments[J].Jiangsu Electrical Apparatus,2001,40(2):18-22.

[3] 李爱军.四种现场总线的技术特点比较[J].城市轨道交通与研究,2009,12(4):67-70.

Li Aijun.Comparison of the Technical Characters of 4 Field Buses[J].Urban Rail Transit and the Research,2009,12(4):67-70.

[4] 陈 洁.现代PLC控制技术与发展[J].精密制造及自动化,2004,23(3):48-49.

Chen Jie.Modern PLC Control Technology and Development[J].Precise Manufacturing & Automation,2004,23(3):48-49.

[5] 刘泽详.现场总线技术[M].北京:机械工业出版社,2011:7.

Liu Zexiang.Fieldbus Technology[M].Beijing:China Machine Press,2011:7.

[6] 郭万林.机械产品的全生命周期设计[J].中国机械工程,2002,13(13):1153-1158.

Guo Wanlin.Whole Lifecycle of Mechanical Products Design[J].China Mechanical Engineering,2002,13(13):1153-1158.

[7] 黄维和,郑洪龙,吴忠良.管道完整性管理在中国应用10年回顾与展望[J].天然气工业,2013,33(12):1-5.

Huang Weihe,Zheng Honglong,Wu Zhongliang.Overview of Pipeline Integrity Management Application over the Past Decade and Its Prospect in Future in China[J].Natural Gas Industry,2013,33(12):1-5.

[8] 李哲毓,崔逸群,田 园,等.现场总线控制器冗余功能设计与实现[J].热力发电,2014,43(2):12-14.Li Zheyu,Cui Yiqun,Tian Yuan,et al.Redundant Function of the Domestic Profibus Controller:Design and Implementation[J].Thermal Power Generation,2014,43(2):12-14.

[9] 徐德炳,徐 兴.数据采集与总线技术的发展[J].测控技术,2002,21(6):1-6.

Xu Debing,Xu Xing.Development of Data Acquisition and Bus Technique[J].Measurement & Control Technology,2002,21(6):1-6.

[10] 郁汉琪,陆宝春,徐德宏.基于PROFIBUS-DP总线的冗余技术的实施策略[J].计算机工程,2003,29(14):174-176.

Yu Hanqi,Lu Baochun,Xu Dehong.Implementing Strategies of Redundant Technology Based on PROFIBUS-DP[J].Computer Engineer,2003,29(14):174-176.

[11] 冉 莹,高韶坤.电动执行器故障诊断的研究[J].自动化仪表,2008,29(7):15-17.

Ran Ying,Gao Shaokun.Study on Fault Diagnosis of Electric Actuator[J].Process Automation Instrumentation,2008,29(7):15-17.

[12] 潘洪跃.基于MODBUS协议通信的设计与实现[J].计量技术,2002,30(4):35-36.

Pan Hongyue.Design and Implementation of Communication Based on MODBUS Protocol[J].Measurement Technique,2002,30(4):35-36.

[13] 韩晓波.企业工业控制网络安全技术探讨及实现[J].化工自动化及仪表,2013,39(4):498-503.

Han Xiaobo.Discussion and Implementation of Networks Security Technology for Industrial Control in Enterprises[J].Control and Instruments in Chemical Industry,2013,39(4):498-503.

[14] 姜 华.FF高速以太网现场总线的时钟同步[J].计算机工程,2003,29(8):16-18.

Jiang Hua.Time Synchronization in FF High-Speed Ethernet Fieldbus[J].Computer Project,2003, 29(8):16-18.

[15] 张国光.控制和仪表电缆的选型及应用[J].山西电力,2007,40(6):62-63.

Zhang Guoguang.Selection and Application of Control and Instrument Cable[J].Shanxi Electric Power,2007,40(6):62-63.

2015-12-22

张 涛(1980-),男,山东巨野人,工程师,学士,主要从事油气管道仪表自动化工作。

10.3969/j.issn.1006-5539.2016.04.017