尾缘厚度对涡轮叶栅性能影响的数值研究

郭湘锟,白涛,张少博

(1.北京航空航天大学能源与动力工程学院航空发动机气动热力国家重点实验室,北京100191;2.先进航空发动机协同创新中心,北京100191;3.西安航空学院飞行器学院,西安710077)

尾缘厚度对涡轮叶栅性能影响的数值研究

郭湘锟1,2,白涛3,张少博1,2

(1.北京航空航天大学能源与动力工程学院航空发动机气动热力国家重点实验室,北京100191;2.先进航空发动机协同创新中心,北京100191;3.西安航空学院飞行器学院,西安710077)

采用数值模拟方法,分别通过改变亚声速和超声速叶型尾缘厚度,研究尾缘厚度变化对涡轮叶栅损失的影响,并在宽广工况范围内探讨尾缘厚度对涡轮叶栅性能影响的敏感性。结果表明:尾缘厚度对亚声速叶型的影响较小,涡轮叶栅损失随尾缘厚度的增大而增大;尾缘厚度对超声速叶型的影响较为明显,随着尾缘厚度的增大,尾缘附近的激波强度增强,叶栅通道中的损失明显增大。对于本文所研究的超声速叶型,尾缘厚度的影响在非设计攻角下不会被放大;但随着马赫数的变化,尾缘厚度的影响规律不同。

航空发动机;涡轮;尾缘厚度;叶栅损失;尾迹;激波;数值模拟

1 引言

涡轮作为航空发动机的主要输出功部件,其内部流动非常复杂,关键几何的细微变化都可能导致涡轮内部精细流场的改变,从而导致性能发生较为显著的变化,通常造成涡轮实际性能与设计性能出现负面偏差[1-5]。Prust等[6]研究了尾缘形状和厚度对涡轮转子叶片性能的影响,表明厚度为11%的圆形尾缘相比尖尾缘叶型损失增大了60%以上。张伟昊等[7-9]对涡轮叶型偏差影响的研究也表明,叶型细微改变会导致涡轮局部流动恶化,进而导致涡轮性能降低,而这种性能的降低将在整机匹配环境中被显著放大,导致性能大幅下降。

好的尾缘几何不仅要求其在设计和非设计状态下都保持较好的性能,还要求这种参数对加工误差等不敏感,因此充分研究尾缘附近精细流场有着重要意义。Xu等[10]研究了四种不同尾缘叶片的叶型损失和基底压力间的关系,表明跨声速流动的尾缘损失已成为涡轮叶栅总损失的主要来源,由尾缘产生的尾迹损失约占总损失的70%,尾迹损失与尾缘厚度呈正相关。毛研伟等[11]在汽轮机叶片上采用数值模拟方法,研究了尾缘厚度(在吸力面侧加厚使尾缘厚度分别增加50%和200%)对涡轮叶栅流场的影响。结果表明,随着尾缘厚度的增加,叶片流通面积沿流动方向的收敛程度略微减小,使得前缘附近载荷减小,相当于载荷后移;同时,尾迹宽度相应增加,叶栅出口流动角减小,叶栅损失增加。在工程实际生产和使用中,由于叶片尾缘尺度较小、加工难度较大,加之受认识、设计技术、制造工艺及装配等客观因素限制,往往存在着零件受力变形、磨损、高温氧化等,不可避免地会出现尾缘偏差[12-13]。

综合国内外研究发现,尾缘厚度对涡轮叶栅流动有显著影响,但国内外的研究均是在改变尾缘的同时改变了叶身的型线。本文则是保证叶身型线不变,只改变尾缘厚度,因此影响的规律也有所不同,为此有必要研究涡轮叶栅性能对尾缘偏差的敏感性问题。基于以上认识,开展的主要工作是:采用数值模拟方法,分别通过改变亚声速叶型尾缘厚度和超声速叶型尾缘厚度来研究尾缘厚度改变对涡轮叶栅损失的影响,并且在宽广的工况范围内探讨涡轮叶栅性能对叶型尾缘厚度的敏感性。

2 研究对象及方法

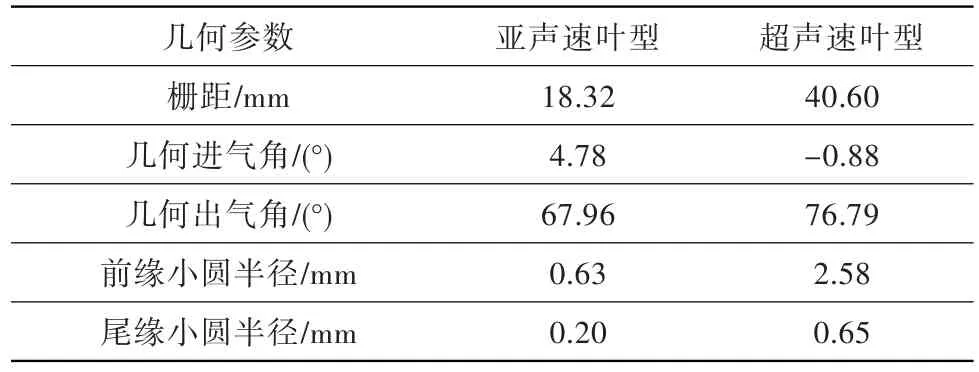

亚声速叶型为某低压涡轮导叶叶中截面,超声速叶型为某高压涡轮导叶叶中截面。表1给出了两种叶型的几何参数。

建模方案:在后15%弦长范围内,保证中弧线不变,通过增大或减小尾缘半径调整尾缘处的厚度分布,保证尾缘部分与叶身至少一阶连续。

为比较亚声速叶型和超声速叶型的叶栅性能对尾缘厚度变化的敏感性,研究中两种叶型的变化程度相同——尾缘半径分别增大20%、50%、75%和分别减小20%、50%、75%。改型过程中,仅改变尾缘附近的厚度分布,叶片中弧线不变。研究发现,亚声速叶型流动中,尾缘半径改变±20%时对性能的影响不明显,不易于分析,且由表1可知亚声速叶型尾缘半径很小,进一步缩小工程实际意义不大,因此下面对亚声速叶型尾缘半径只进行增大50%、75%的修型,对超声速叶型尾缘半径则进行改变±50%、±75%的修型。图1为叶型改型方案示意图,图中original表示原始叶型,L_50%、L_75%分别表示尾缘半径增大50%和增大75%,S_50%、S_75%分别表示尾缘半径减小50%和减小75%。

表1 两种叶型原始叶型几何参数Table 1 Geometric parameter of two types of original blades

图1 叶型改型方案Fig.1 Remolding scheme of blades

利用商用软件CFX求解三维定常粘性雷诺平均N-S方程,数值方法采用时间推进的有限体积法,空间离散采用二阶迎风格式,时间离散采用二阶后差欧拉格式。选用能较好预测逆压力梯度和边界层分离的SST湍流模型,并结合γ-θ转捩模型。计算中进口给定总温、总压、气流角,出口给定背压。

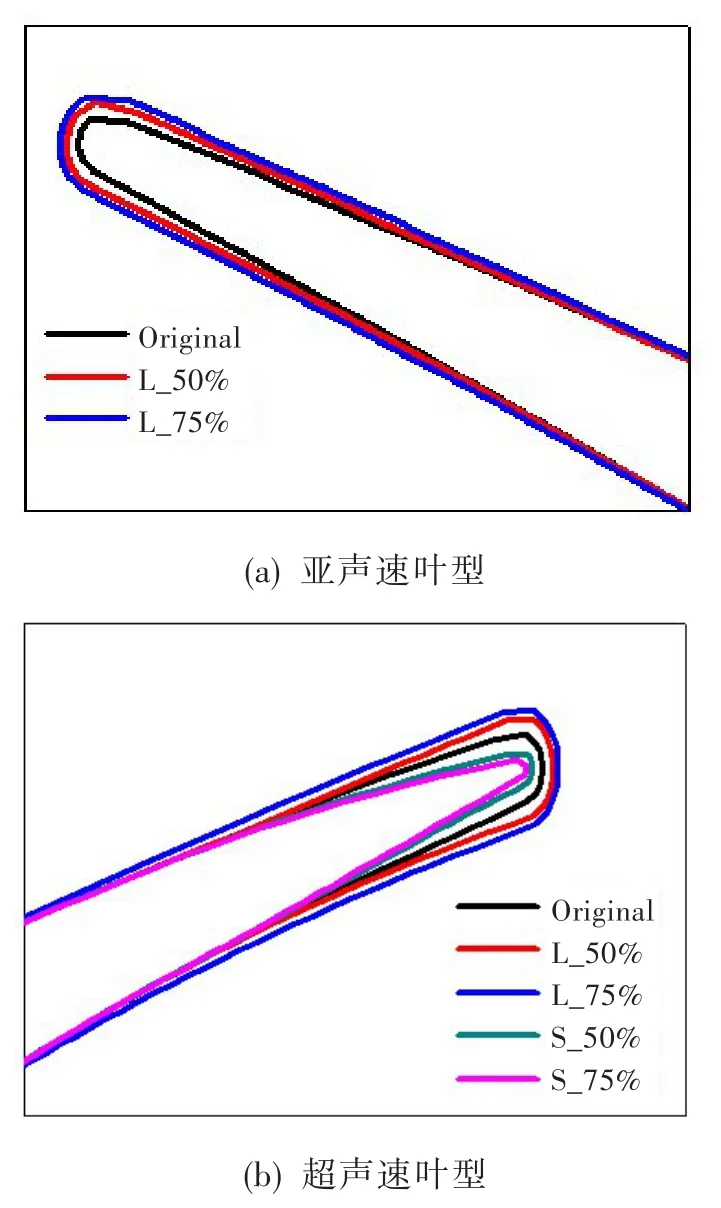

以二维平面叶栅为研究对象。首先进行网格无关性验证,验证中用总压损失系数YP和耗散系数Cd的积分Cd,δ来衡量涡轮叶栅损失。YP、Cd的定义分别为:

式中:pt1为叶栅进口气流总压;pt2为叶栅出口总压;p2为出口静压;ρref为叶栅出口气流平均密度;uref为叶栅出口平均速度;Lref为轴向弦长;mji为粘性项,包含了分子粘度τij和涡粘系数,以此考虑粘性的耗散和分离流中的耗散;ui为速度分量;xj为坐标分量;对Cd在边界层内沿法向进行积分可得,表征了叶片表面单位面积上边界层的损失功率。

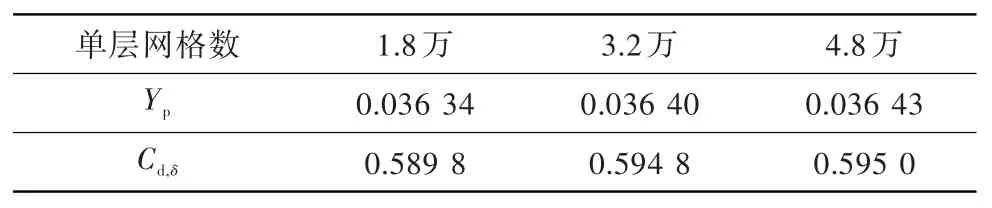

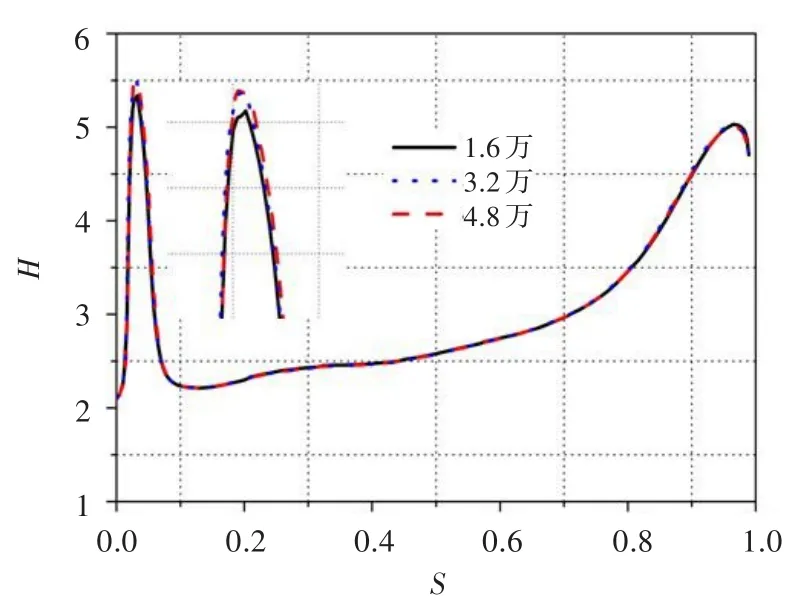

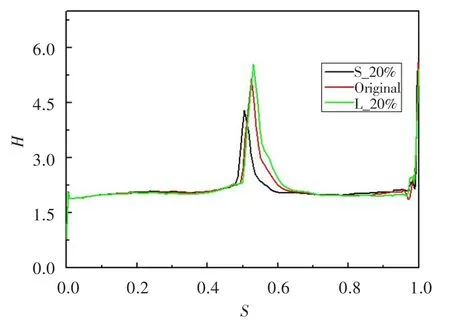

表2示出了不同网格数下叶栅损失对比。可见,单层网格数从1.8万增大到4.8万,总压损失和叶型吸力面损失的变化都很小;尤其是网格数从3.2万增加到4.8万时,损失变化进一步缩小。图2给出了不同网格数叶型吸力面形状因子比较,图中H为形状因子,S为叶型的相对弧长。可见网格数不同时,形状因子(表征叶片边界层内速度分布形状的参数,其定义见公式(3))的差异主要集中在前缘附近;网格数从3.2万增加到4.8万时,形状因子的变化趋势基本重合。

式中:δ∗为边界层位移厚度,θ为边界层动量厚度。

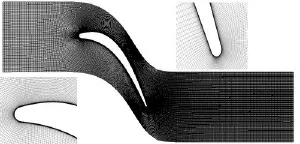

基于以上分析,选择单层网格数3.2万为计算网格数。网格近壁处的Y+均小于1,叶栅通道内延展比为1.5,近壁处延展比为1.2,计算网格在尾缘处加密,数值模拟网格见图3。

表2 不同网格数叶栅损失变化规律Table 2 Comparison of cascade losses with different grid number

图2 网格数对吸力面形状因子的影响Fig.2 The influence of grid number on the suction side shape factors

图3 网格示意图Fig.3 Grids sketch map

3 计算结果与分析

3.1亚声速叶型尾缘厚度对涡轮叶栅性能的影响

亚声速叶型的工况为:出口马赫数0.75。

图4 叶片吸力面形状因子分布Fig.4 Distribution of shape factors on blade suction surface

首先研究叶片摩擦损失和分离损失的变化。平面叶栅通道中,边界层内的速度型分布决定叶片摩擦损失大小。图4给出了不同尾缘叶片吸力面形状因子分布。可见:不同尾缘厚度对叶型形状因子的影响,集中体现在靠近尾缘附近的流动上,对前缘和叶身处的速度型没有影响。随着尾缘厚度的增大,叶片扩压段的扩散程度减小,因而扩压段的逆压梯度减小,边界层形状因子较为饱满。在L_50%和L_75%两种情况,逆压力梯度区的形状因子均小于3,没有达到层流分离值,因而边界层内没有发生分离。而原始叶型在逆压梯度作用下,尾缘上游附近出现了分离区。对不同尾缘叶片边界层耗散系数分布研究也可得出:叶型边界层的损失差异只集中在尾缘附近(后10%弧长范围内),与图4形状因子分析的结果相同。综合对边界层形状因子和边界层耗散系数的分析可以得出,尾缘厚度分布变化会改变尾缘附近的流动和分离程度,进而影响摩擦损失和分离损失的大小。

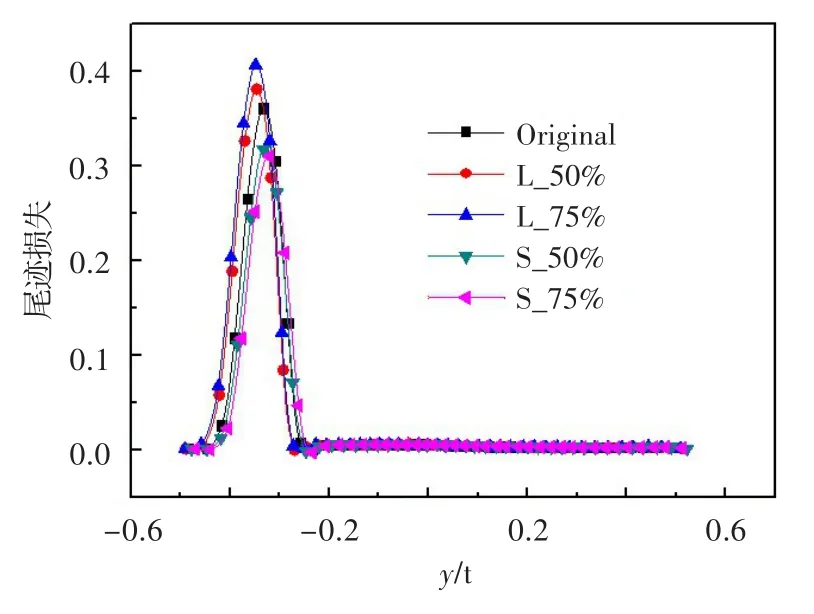

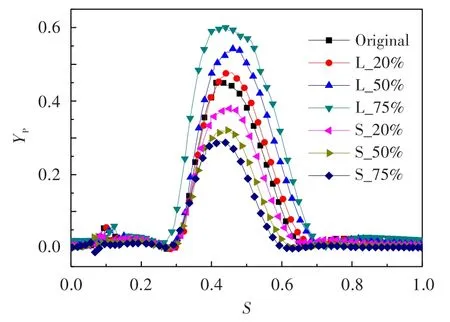

叶型尾迹分布除与尾缘厚度和形状有关外,还与叶片表面边界层的发展有关。图5示出了不同尾缘叶型尾迹损失分布。可见,原始叶型的尾缘处存在分离泡,而L_50%和L_75%没有出现分离。随着尾缘厚度的增大,尾迹宽度和尾迹损失峰值均呈现出增大的趋势。虽然分离泡会使得尾迹加强,但其加深程度远远小于尾缘半径增大带来的尾迹加强,因此尾缘厚度增大使得叶型尾迹损失明显增大。

图5 不同尾缘叶型尾迹损失分布Fig.5 Wake loss distribution for different trailing edges

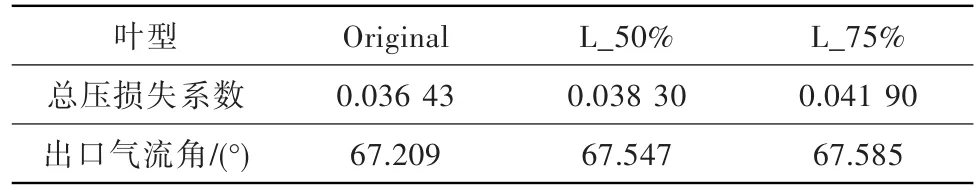

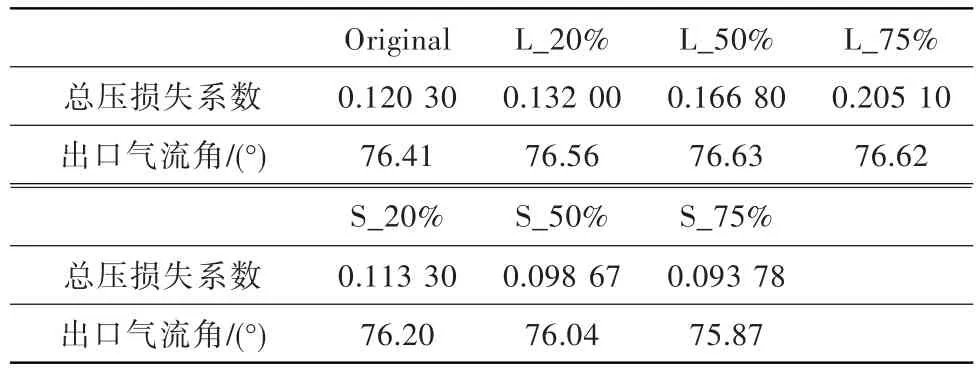

采用总压损失系数来衡量不同尾缘叶型的叶栅通道损失。表3示出了不同尾缘叶型的总压损失系数和出口气流角变化。叶型尾缘厚度的改变,对摩擦损失和分离损失的影响较小,对尾缘掺混损失的影响较大,因此随着尾缘厚度的增大,叶栅通道中的损失增大;且增大的幅度越大,这种变化也越剧烈;同时随着尾缘厚度的增大,叶片出口气流角也增大。

表3 不同尾缘叶型总压损失系数和出口气流角的变化Table 3 The total pressure loss coefficient and outlet flow angle change for different trailing edge

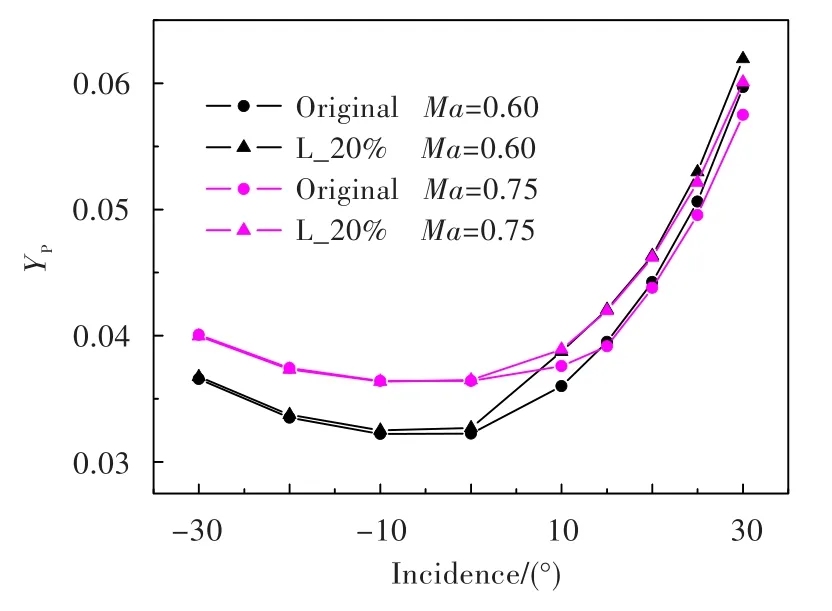

为考虑非设计攻角下尾缘厚度对涡轮叶栅性能的影响,图6给出了原型和尾缘半径增大20%叶型的攻角特性。可见,当涡轮叶栅工作在负攻角状态时,同一马赫数下不同尾缘厚度对涡轮叶栅损失影响差异较小;但随着攻角的增大,尾缘厚度对叶栅损失的影响开始体现,尾缘厚度增大会造成损失增加。

图6 不同尾缘厚度叶型的攻角特性Fig.6 Total pressure loss coefficient at different incidences for different trailing edge thickness

3.2超声速叶型尾缘厚度对涡轮叶栅性能的影响

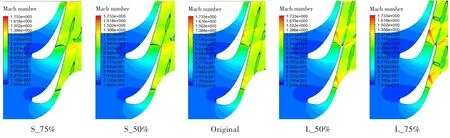

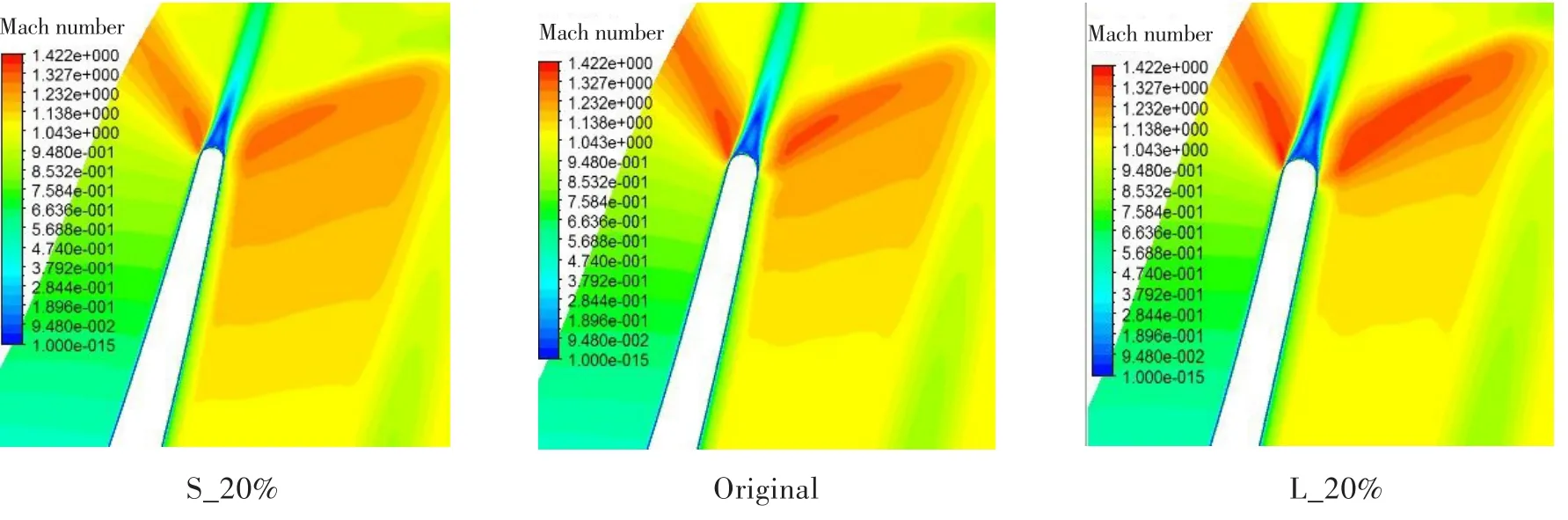

超声速叶型的出口马赫数为1.1。在超声速叶型中尾缘区域会出现内尾波和外尾波,尾缘的变化将造成尾缘处波系的改变以及叶型尾迹处损失的变化。下文将着重分析尾缘厚度改变对尾缘处波系和叶型尾迹处损失的影响。图7为不同尾缘叶型表面马赫数分布。可见:叶栅通道中内尾波和叶背局部超声速区域的激波相遇,叶片表面声速线贯穿整个通道。尾缘半径增大,使得尾缘处的局部气流加速现象增强,由尾缘发出一系列膨胀波打在叶片吸力面壁面,叶片吸力面附近的马赫数增大。同时,尾缘厚度的增大,气流在尾缘处膨胀,使得尾缘基底区的压力变小,超声速气流脱离尾缘后产生内尾波和外尾波,波前马赫数增大,使得通道内激波强度增大,也造成叶栅通道中声速线的位置发生变化,如图7中L_50%,L_75%所示。而当尾缘半径减小时,则呈现出相反的变化趋势,当尾缘半径为S_50%,S_75%时叶栅通道中的激波已经变得很微弱,甚至消失。图8为原始叶型、S_20%叶型和L_20%叶型尾缘局部放大图,从图中也可以明显发现尾缘处膨胀波强度随尾缘厚度增大而增大。

图9为不同尾缘叶型尾迹处损失分布。可看出,随着尾缘厚度增大,尾缘处的低能区域扩大,尾迹的宽度和尾迹损失的峰值均加大,对应的尾迹损失也增大。尾迹处的损失主要由尾缘上游的边界层状态和尾缘厚度决定。虽然激波的出现使得激波后边界层的状态呈现差异,但在本研究中边界层没有和激波发生明显的干扰。从图10的形状因子可看出,随着边界层向下游的发展,不同尾缘厚度的叶片表面的边界层大致是相同的,因此尾迹的宽度和强度主要由尾缘的厚度决定。

图7 不同尾缘叶型表面的马赫数分布(出口马赫数1.1)Fig.7 The Mach number distribution of different trailing edge blade(outlet Mach number is 1.1)

图8 尾缘局部放大图Fig.8 Partial enlargement of trailing edge

图9 不同尾缘叶型尾迹处的损失分布Fig.9 The loss distribution of wake for different trailing edge

图10 边界层形状因子Fig.10 Shape factor of boundary layer

表4给出了不同尾缘叶栅通道中的总压损失系数和出口气流角。可直观地发现尾缘厚度增加的叶型总压损失系数普遍高于原始叶型的,而尾缘厚度减小的叶型总压损失系数普遍小于原始叶型。这与前文分析结果一致:随着尾缘厚度的增大,激波损失和尾迹掺混损失均增大,因此叶栅通道中的总压损失系数增大。

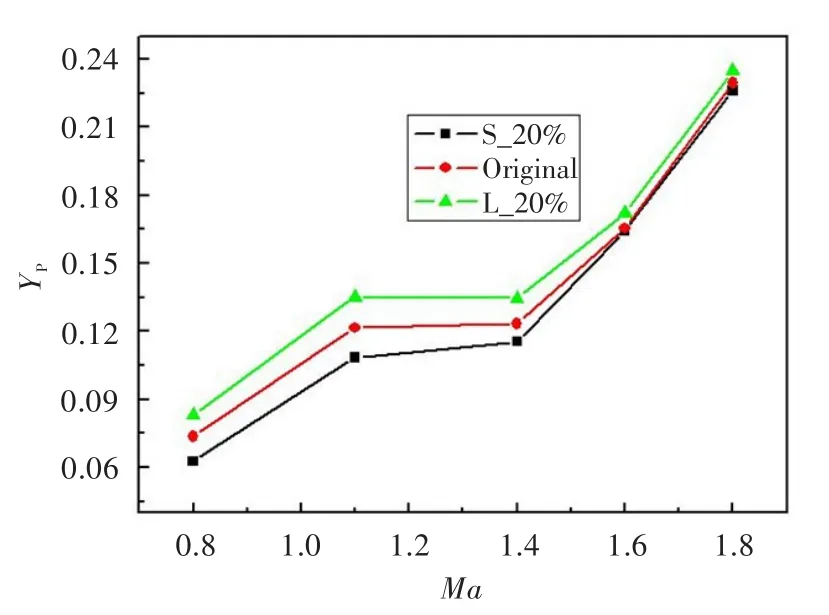

在本文的出口马赫数和攻角范围内,尾缘厚度增大都会造成叶型损失增加。研究发现,马赫数不变时,随着攻角的变化,不同尾缘厚度带来的损失差异几乎相同。即对于本文所研究叶型,尾缘厚度带来的损失变化不会在非设计攻角下放大。随着马赫数的增大,叶栅通道中的波系结构会发生变化,而尾缘厚度也会影响到激波的强度。图11为不同尾缘厚度叶片损失随马赫数的变化。尾缘厚度增大,使得叶型损失在整个计算马赫数范围内均增大。在跨声或低超声附近,尾缘厚度的影响更加显著。当马赫数继续增大时,不同尾缘厚度的损失差异变小。因此在设计和加工跨声或低超声叶型时,对尾缘处的厚度应严格把关。

表4 不同尾缘叶栅通道中的总压损失系数和出口气流角Table 4 The total pressure loss coefficient and outlet flow angle change of different trailing edge cascade passage

图11 不同尾缘厚度叶片损失系数随马赫数的变化Fig.11 Total pressure loss coefficient at different Mach number for different trailing edge thickness

4 结论

本文对亚声速叶型和超声速叶型尾缘厚度的研究表明,尾缘厚度是影响叶栅损失特性的重要参数,尤其是当叶型工作在超声速马赫数附近。具体结论如下:

(1)尾缘厚度对亚声速叶型的影响较小,涡轮叶栅损失随着尾缘厚度的增大而增大。

(2)尾缘厚度对超声速叶型的影响较为明显,随着尾缘厚度的增大,尾缘附近的激波强度增强,因此叶栅通道中的损失会明显增大。对于本文所研究的超声速叶型,尾缘厚度的影响在非设计攻角下不会被放大。但随着马赫数的变化,尾缘厚度的影响规律则不同,在跨声和低超声附近尾缘厚度改变的对损失的影响最为明显。

致谢:感谢北京航空航天大学能源与动力工程学院邹正平教授在本课题研究中给予的指导和帮助。

[1]赵旺东,周禹彬,杨锐.叶尖间隙对涡轮气动性能影响的试验研究[J].燃气涡轮试验与研究,2009,22(3):19—22.

[2]李宇,邹正平,刘火星,等.叶片安装角偏差对涡轮通道内热斑迁移的影响[J].工程热物理学报,2009,30(6):945—948.

[3]Zess G A,Thole K A.Computational design and experimental evaluation of using a leading edge fillet on a gas turbine vane[R].ASME 2001-GT-0404,2001.

[4]Pieringer P,Sanz W.Influence of the fillet between blade and casing on the aerodynamic performance of a transonic turbine vane[R].ASME GT2004-53119,2004.

[5]Goodhand M N,Miller R J.The impact of real geometries onthree-dimensionalseparationsincompressors[R]. ASME GT2010-22246,2010.

[6]Prust H W,Helon R M.Effect of trailing-edge geometry and thickness on the performance of certain turbine stator blading[R].NASA TN D-6637,1972.

[7]张伟昊.低压涡轮内若干流动机理及气动设计问题研究[D].北京:北京航空航天大学,2013.

[8]张伟昊,邹正平,刘火星,等.叶型偏差对整机环境中涡轮性能的影响[J].工程热物理学报,2010,31(11):1830—1834.

[9]张伟昊,邹正平,李维,等.叶型偏差对涡轮性能影响的非定常数值模拟研究[J].航空学报,2010,31(11):2130—2138.

[10]Xu L,Denton J D.The base pressure and losses of a family of four turbine blades[J].Journal of Turbomachinery,1988,110:9—17.

[11]毛研伟,竺晓程,周代伟,等.尾缘厚度对涡轮叶栅流场的影响[J].热力透平,2011,40(3):184—187.

[12]Zhou C,Hodson H,Himmel C.The effects of trailing edge thickness on the losses of ultra-high lift LP turbine blades [J].Journal of Turbomachinery,2013,136(8).

[13]Montomoli F,Carnevale M,D’Ammaro A,et al.Uncertainty quantification in computational fluid dynamics and aircraft engines[M].Germany:Springer International Publishing,2015.

Numerical investigation on the effects of trailing edge thickness on turbine blade cascade performance

GUO Xiang-kun1,2,BAI Tao3,ZHANG Shao-bo1,2

(1.National Key Laboratory of Science and Technology on Aero-Engine Aero-thermodynamics,School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China;2.Collaborative Innovation Center for Advanced Aero-Engine,Beijing 100191,China;3.School of Aircraft,Xi’an Aeronautical University,Xi’an 710077,China)

Using numerical simulation method,the effects of trailing edge thickness on turbine blade cascade loss was investigated by changing trailing edge thickness of the subsonic blades and supersonic blades respectively,and the problem of the influence sensitivity of trailing edge geometric parameters on turbine cascade performance was discussed in broad working conditions.The results show that the thickness of trailing edge has little effect on the subsonic blades,turbine cascade loss increases with the increase of the thickness of the trailing edge;the influence on the supersonic blade is relatively obvious,the strength of shock wave near trailing edge increases with the increase of the thickness of trailing edge and the loss in the cascade increases.For the supersonic blades,the influence from trailing edge thickness won’t be heightened under off-design attack angle;but as Mach number varies,the influence rule of trailing edge thickness will be different.

aero-engine;turbine;trailing edge thickness;cascade loss;wake;shock wave;numerical simulation

V231.3

A

1672-2620(2016)05-0011-06

2015-09-18;

2015-12-15

郭湘锟(1991-),男,河南南阳人,硕士研究生,主要从事叶轮机内部流动机理研究。