铝合金端架压铸充型凝固数值模拟与工艺研究

牛 多,黄 勇,孟昭昕,杜晓明,徐明海

(沈阳理工大学 材料科学与工程学院,沈阳110159)

铝合金端架压铸充型凝固数值模拟与工艺研究

牛 多,黄 勇,孟昭昕,杜晓明,徐明海

(沈阳理工大学 材料科学与工程学院,沈阳110159)

运用ProCAST数值模拟软件,对设计的铝合金端架进行了流动场和温度场的数值模拟。根据模拟结果改进了浇铸系统,确定了合理的压铸工艺参数:浇注温度610℃,模具预热温度220℃,压射速度2m/s。通过生产出的模具进行压铸生产实验,得到了合格的端架压铸件,验证了模拟结果可以应用于实际生产中。

铝合金;端架;数值模拟;工艺设计

铝合金的密度小、质量轻,而强度接近有时甚至超过优质钢;其塑形较好,可加工成各种型材;同时铝合金具有优良的导电性、导热性和抗蚀性,因而工业上广泛使用,使用量仅次于钢[1]。压铸是一种将熔融状态或半熔融状态的金属浇入压铸机的压室,在高压力作用下,以极高的速度填充在压铸模的型腔内,并在高压下使熔融或半熔融状态的金属冷却凝固成形而获得铸件的高效益、高效率的精密铸造方法[2]。因此压铸可成形复杂薄壁深腔零件,同时压铸件还具有较高的尺寸精度,轮廓清晰、组织致密、强度硬度较高的优点。

铸造过程数值模拟技术(CAE)经历40年的发展已成为铸造行业不可或缺的一部分。因为它可以有效提高产品质量、降低成本而越来越受到人们的重视[3]。本文使用铸造模拟软件ProCAST,对铝合金端架进行压铸数值模拟。通过模拟压铸过程中熔体的流动和冷却,对该铸件的浇注系统与排溢系统进行优化,确定了合理的压铸工艺参数,减少了铸件中缩孔缩松等缺陷的产生。

1 铸件分析及模拟前处理

1.1 铸件工艺性分析

图1为带浇铸系统的端架铸件。其外形尺寸为 143mm×102mm×50mm,质量为0.773kg;采用扇形浇铸系统,侧扁平浇口;远离内浇口金属液最后充形的铸件末端设有两溢流槽。

图1 带浇铸系统的铸件立体图

用UG绘制完铸件模具图后导入ProCAST的MeshCAST模块中进行网格划分[4]。铸件网格尺寸为3,浇铸系统尺寸为5,同时适当放大模具网格尺寸,以便减少计算时间。

1.2 工艺参数的确定

压铸模具材料选用H13模具钢。铸件采用AlSi9Mg合金,其化学成分如表1所示,其液相线温度为598.0℃、固相线温度为546.0℃、密度为2.65g/cm3。边界条件设置最重要的是铸件与模具界面的换热系数,这里取一个恒定值1500W/(m2·K),界面类型为一致型(COINC),界面模具与空气的界面传热系数为10W/(m2·K),模具与模具的界面传热系数为1000/(m2·K)[5],界面类型为一致型(COINC)。根据压铸件的性能初始选择的压铸参数如表2所示。

表1 AlSi9Mg的化学成分 %

表2 初始压铸参数

2 模拟结果分析

图2是金属液体的充型过程,图3为铸件的温度场、凝固场、预测的缩孔缩松。

图2 充型过程

由图2可知,金属液体进入型腔后,因为型芯的阻碍,液体前沿分为两股前进(如图2a)。液体前沿碰到型腔壁后,在后续金属熔体的作用下随后续熔体一起流向两侧的溢流槽(如图2c),这可以有效将熔体前沿氧化物等杂质排出铸件。随着浇铸的进行金属熔体由溢流槽至内浇口方向逐渐填充整个铸件,最后溢流槽和内浇口处的腔体同时充满。填充过程共经历0.1575s。整个过程熔体流动较平稳,没有比较严重的飞溅产生。

图3 铸件温度场、凝固场、缩孔缩松

图4 压铸模具温度场截面图

从图3a、图3b可以看出,因为具有较厚的壁厚,所以A处的温度始终高于其他部分并最后凝固,同时因为距离内浇口较远不易补缩,产生了如图3c椭圆内的两处较严重的缩孔缩松。图4为压铸模具温度场截面图。根据图4进一步分析发现,A处的冷却速度慢是因为A处附近的模具具有很高的温度场。这较高温度场部分来自铸件自身的热量,还有部分来自溢流槽的热量(溢流槽体积较大)。在这两股热量下,A处附近的模具温度上升很快且短时间内无法将热量散发出去,最终导致A处冷却很慢,产生缩孔缩松。而矩形框内的缺陷可能是因为该处最后被金属熔体填充满,气体无法排出,并且壁厚较厚冷却慢产生的。综上所述需要对浇铸系统,溢流系统进行必要的改进。

3 方案优化

根据上述问题,改变内浇口的位置,将其置于原浇注方向的末端。内浇口共两个,它们左右对称。同时将溢流槽由原动模侧移至定模侧,溢流槽的体积也做了一定的减小,其数量由原来的两个增加到四个。

然而改进浇铸系统再次模拟后发现,在铸件的相同位置仍然存在较为严重的缩孔缩松。进一步分析发现,内浇口比铸件先凝固,使得铸件内部的缩孔缩松无法通过内浇口得到补缩,而此时模具预热温度为200℃。随后经过多次模拟,发现要使得内浇口晚于铸件凝固,内浇口附近模具的温度至少在350℃左右,此时铸件内的缩孔缩松会显著的减少,并且随内浇口附近模具预热温度的增加缩孔缩松会进一步减小。然而实际生产中,对于铝合金压铸模具的预热不会超过300℃[6]。

压铸件在生产过程中压铸模具会达到热平衡,即随着压铸生产的进行,模具的温度会逐渐趋于一个稳定值。因此运用ProCAST软件,对优化后的铸件及模具进行热平衡分析。在热平衡分析中使用表2的压铸参数,循环次数为10次,每次的循环周期为35s。如图5为10次循环内浇口附近模具33034、33525两节点温度随时间的变化图。

图5 节点33034、33525温度随时间的变化图

从图5可以看出,当初始模具温度为200℃时,从开始压铸到第6次压铸循环结束后,33525节点的最低温度已超过350℃。所以可以认为,在实际生产中从第7个压铸件开始,内浇口附近模具的温度满足内浇口晚于铸件凝固的条件。

由以上分析,有利于压铸模具的适宜工作温度可以在预热的前提下,再通过试生产而获得。使用表2压铸参数再次模拟,模具预热温度则使用上述第7次压铸完成后模具的温度。优化后的缩松缩孔的预测图如图6所示。

图6 优化后的缩松缩孔

由图6知缩松缩孔显著减少。为了避免偶然性的出现,模拟了优化前模具的热平衡,结果显示虽然图3c矩形方框内的缩孔缩松消失,椭圆内的缩孔缩松仍然存在。主要是因为即便浇口晚于铸件凝固,但铸件A处与内浇口之间的金属熔体凝固阻碍了补缩的进行。

压铸的参数优化,设计了以下9组模拟实验,即3种不同的浇铸速度与3种不同浇铸温度的两两组合,而模具温度采用上述第7次压铸完成后模具的温度,模拟结果为缩松缩孔的百分比,该值越小,表明缩松缩孔越少。表3为模拟结果。

表3 模拟结果

从表3可以看出,在该浇注系统下当模具温度逐渐平衡时(即模具温度逐渐升高并趋于稳定时)压铸参数的改变对缩松缩孔的产生影响较小。

综上所述,考虑到生成效率和成本,选择浇注温度为610℃,模具预热温度为220℃,压射速度为2m/s作为压铸参数。生产中前5~6个压铸件用于再次加热模具,之后的压铸件中的缩孔缩松量达到允许范围获得质量良好的端架压铸件。并且随着压铸生产的进行,缩孔缩松会进一步减少。

4 生产验证

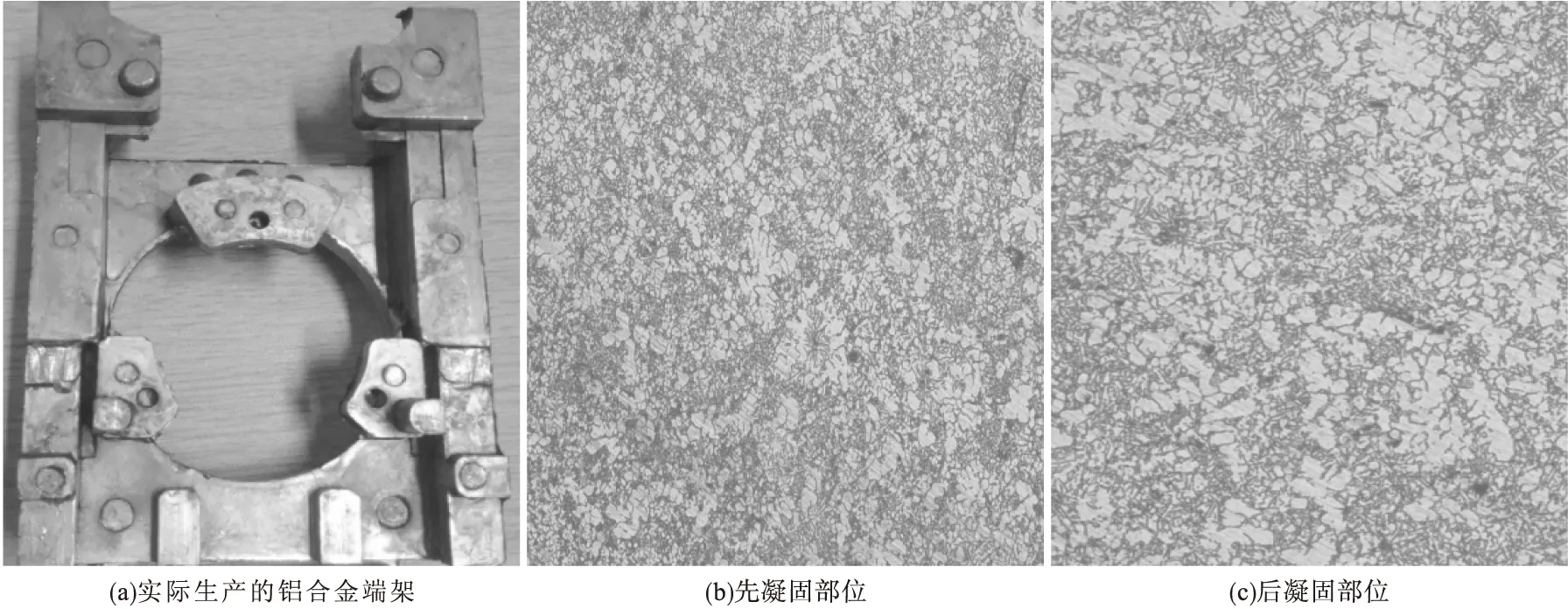

选用J1113E卧式冷室压铸机,压室直径为50mm,生产出的压铸件如图7a所示。铸件表面没有明显的缺陷,剖开后,铸件没有明显的宏观缩孔、缩松。在铸件不同部位进行取样观察金相组织,图7b、图7c为所示压铸件微观组织。

图7 压铸件及微观组织

图7b为铸件先凝固部位的金相组织,由于受到压铸模具的影响,激冷比较明显,晶粒细小较均匀,没有出现缩孔、缩松缺陷,保证了铸件质量。图7c为铸件后凝固部位的金相组织,该处组织较粗大但也比较均匀,其产生原因是铝合金液冷却较慢。由图7可知,端架压铸件在凝固过程中补缩效果良好,没有出现严重的宏观缩孔、缩松,微观缩孔、缩松尺寸也在要求范围之内,满足了生产要求。

5 结论

(1)通过ProCAST数值模拟得到最佳工艺参数:浇注温度为610℃,模具预热温度为200℃,压射速度为2m/s。

(2)根据模拟结果确定了设计方案并制造出了合格的端架压铸模具。

(3)通过生产实践生产出合格的端架压铸件,验证了模拟结果可应用生产实际。

[1] 蒋民华.神奇的新材料[M].济南:山东科学技术出版社,2013:17-18.

[2]马修金,朱海燕,齐卫东.压铸工艺与模具设计[M].北京:北京理工大学出版社,2009.

[3]毛红奎,徐宏.铸造过程模拟仿真及工艺设计[M].北京:国防工业出版社,2011.

[4]SULAIMAN S,HAMOUDA A M S,ABEDIN S,et al.Simulation of metal filling progress during the casting process[J].Journal of Materials Processing Technology,2000,100(11):224-229.

[5]曹文炅,周照耀,李元元.船用柴油机活塞铸造顺序凝固工艺设计及数值模拟[J].特色铸造及有色合金,2010,30(1):36-38.

[6]黄勇,黄尧.压铸模具设计使用教程[M].北京:化学工业出版社,2011.

(责任编辑:马金发)

Design and Optimization of the End Bracket Die-casting Process Based on the Procast Numerical Simulation

NIU Duo,HUANG Yong,MENG Zhaoxin,DU Xiaoming,,XU Minghai

(Shenyang Ligong University,Shenyang 110159,China)

By analyzing temperature field and flow field of die-casting process of aluminum end bracket resulted from numerical simulation,using ProCAST software,the structure of die-casting die was refined,and end bracket′s property was found to be better at where pouring temperature comes to 610℃,mold preheating temperature up to 220℃ and the injection speed is 2m/s.Qualified aluminum end bracket produced from designed die-casting die was obtained.It is testified that numerical simulation works on die-casting manufacture.

aluminum;end bracket;numerical simulation;process design

2015-12-02

牛多(1986—),男,硕士研究生;通讯作者:黄勇(1959—),男,教授,研究方向:压铸数值模拟技术。

1003-1251(2016)05-0082-05

TG249.2

A