基于霍尔效应的扭矩测量系统开发

嘉兴学院南湖学院,浙江嘉兴 314001

一、引言

随着现代科学技术的迅猛发展,扭矩测量充分引起人们的关注,已经成为测试技术的一个重要部分。扭矩作为机械测量的一个重要参数[1],近年来已成为各工业发达国家探讨的一个新技术。随着许多专家在扭矩测量方面进行了大量的研究,同时设计了多种新型扭矩传感器,包括基于螺管形差动变压器的非接触式扭矩传感器[2]、压电式扭矩传感器[3]、环形球栅式扭矩传感器[4]、基于 FPGA 的高精度扭矩传感系统[5]和一种基于纳米晶软磁合金的磁弹性扭矩传感器[6]等等。

本文设计了一种基于霍尔效应的新型扭矩传感器,阐述了传感器的机械结构和工作原理,通激磁套筒和输出套筒相对位置的变化,使得传感器中的霍尔元件在电磁感应的作用下向外输出感应电压,并经过微机计算机采集。最后采用扭转试验机对传感器进行了标定,得到了传感器的各项静态性能指标。

二、传感器机械结构及原理

如图1所示为扭矩传感器的结构示意图,包括传感器扭轴、引线进出口、前后端盖、输出套筒、霍尔元件、输出铁心、永磁磁钢、激磁铁心、激磁套筒、气隙。

测量扭矩时,将霍尔元件的正负电源引线以及输出电压先通过输出套筒的过孔,并经过两端盖的小孔穿出,向穿出的正负两线的霍尔元件中通入直流电流,使霍尔-元件处于工作状态。嵌放在激磁铁芯中的永磁磁钢产生恒定磁场,经由激磁铁心、空气隙和输出铁心形成一个稳定的闭合回路。

传感器扭轴伸出的一端与端盖紧固,另一端用来施加负载扭矩。当负载扭矩为零时,传感器扭轴在无外力的作用下并不发生形变,而此时在传感器扭轴上固定的激磁套筒与输出套筒的初始位置保持不变。固定在激磁套筒的永磁磁钢和固定于输出铁套筒的霍尔元件,其初始位置在空间上互差45°机械角,永磁磁钢形成的激磁磁场方向与通入霍尔元件中的电流方向平行,因此各霍尔元件的输出电压为零。当负载扭矩不为零时,如图2所示。传感器的扭轴在扭矩的作用下发生形变,然后固定在激磁套筒上的永磁磁钢在扭矩的作用下和霍尔元件的初始相对位置发生改变,导致激磁磁场的方向与各霍尔元件中的电流方向形成一个夹角,在磁场的作用之下,霍尔元件向外输出电压。

三、传感器的工作原理

1、扭矩的角度转换

当弹性轴受到扭矩作用时,弹性轴两端的截面会产生扭转角,在轴的弹性范围内,扭转角与负载扭矩存在如下关系式[7]:

式中,θ—轴的扭转角(rad);

T—负载扭矩 (N·m);

L—轴的工作长度(m);

D—轴的直径(m);

G—轴材料的剪切模量(Pa)。

2、霍尔效应

设电子以相同的速度v按图3所示的方向运动,在磁感应强度B的磁场作用下,设其正电荷所受的洛伦兹力方向为正,则电子所受的洛仑兹力[8]fL方向为负。与此同时,电子还受到电场力fE的作用,当两个力最终达到平衡时,霍尔元件两端的霍尔电势为:

式中,KH—霍尔系数,其大小反映出霍尔元件效应的强弱。

四、系统采集及显示

本系统主要由3模块组成,其中包括基于霍尔效应的扭矩传感器、MSP430G2553[9]微控制器、LCD液晶[10]显示模块。

在本数据采集系统的设计中为了提高系统智能化、可靠性和实用性,采用单片MCU和上位机传输的方法,即MCU运行在数据采集系统的远端,完成数据的采集、处理、发送和显示,上位机则完成数据的接收、校验及显示,同时上位机可对远端MCU进行控制,使其采集方式可选。

MCU选用TI公司的低功耗MSP430G2553,该单片机比80C51功能要强大许多,内部不仅有8路12位ADC,而且还带LCD的驱动电路,节省了不少外围电路。本系统采用信号发生器产生正弦波,然后由LM358芯片实现对电压的放大,之间还需对信号进行调理以符合系统要求。

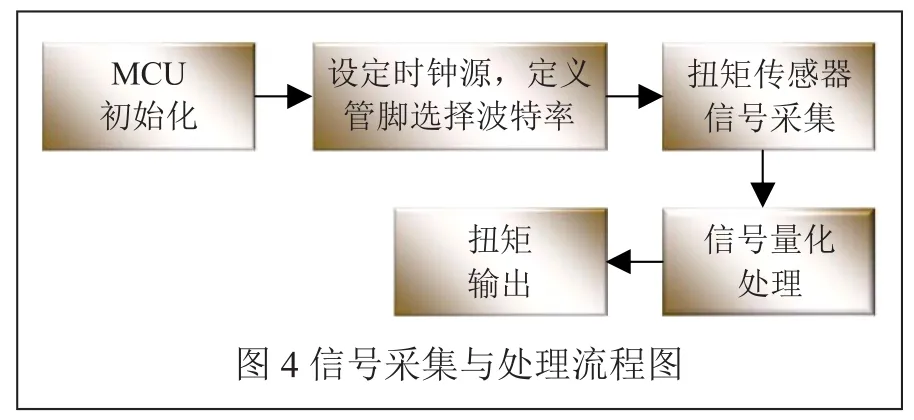

霍尔效应扭矩传感器,在受到外力扭矩的作用之下,使激磁套筒的相对位置与输入套筒位置发生偏移,造成磁隙磁路的改变,从而改变了磁场强度垂直穿过霍尔元件的量,造成霍尔元件输出的电压值发生改变。改变的电压经MSP430G2553微处理器输入端口进行采样处理,将采集到的电压模拟信号转换成数字信号。转换的数字信号在单片机内部通过一系列函数变化处理,得到一个稳定基本的实际值,再传送到LCD液晶显示模块上,显示出所受到的力矩值。系统工作流程如图4所示。

五、传感器标定实验与分析

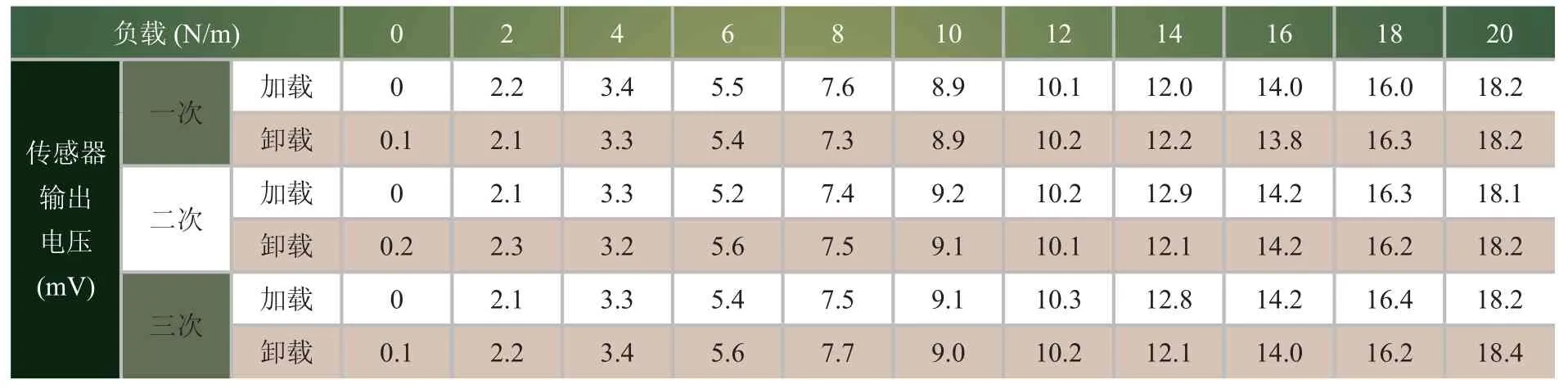

采用扭力扳手对传感器进行标定,扭矩机的量程是30 N·m,对应的精度分别为0.2 N·m。 设计的扭矩传感器轴直径为10 mm,长度为20mm,激磁套筒和输出套筒之间的空气隙约为2mm。为了使传感器轴工作在弹性范围内,传感器轴所受的最大剪应力必须小于材料所允许的剪切比例极限。负载扭矩加载到20N·m后开始卸载,重复3次实验得到如表1所示的实验数据。

1、灵敏度

传感器的灵敏度系数定义为输出电压变化与输入扭矩变化的比值的平均值,即:

将表1数据带入公式(3),可得传感器的灵敏度系数约为0.91mV/Nm。

2、线性度

传感器的线性度定义为校准曲线与拟合直线的最大偏差与满量程输出值的百分比,即:

根据式(3)得到的灵敏度系数可以得到拟合直线为f(x)=0.91x,然后将各个输入扭矩值带入拟合直线公式,得到理论拟合输出电压值,将各个输出电压理论值与实际值进行比较,得到最大偏差为0.82V,最后带入公式(4),即可得到传感器的线性误差约为4.6%。

3、重复性

传感器的重复性误差定义为多次校准曲线的最大偏差与满量程输出值的百分比,即:

根据表1,先得到正、反行程输出电压的最大差值YRmax为0.4V,然后带入公式(5),即可得到传感器的重复性误差约为2.2%。

4、迟滞

传感器的迟滞误差定义为同一次校准过程中,同一输入量对应的正、反行程的输出值的最大偏差,与满量程输出值的百分比,即:

根据表1,得到同一输入量对应的正、反行程的输出值的最大偏差Hmax为0.38V,然后带入公式(6),即可得到传感器的重复性误差约为2.1%。

传感器激磁绕组实际工作时,存在较小的电阻和漏抗,会对输出特性线性度造成影响;迟滞误差产生原因是传感器轴在承受扭转变形后,轴的内部会产生残余变形,无法恢复到变形前的位置,使得激磁套组和输出套组的相对空间位置无法复原,最终导致了迟滞误差的存在。

表1 扭矩传感器标定实验结果

六、结束语

本文设计了一种新型扭矩传感器,阐述了其机械结构和工作原理,同时也结合使用了微机计算机系统控制,使用传感器的输出特性曲线可以保证较好的线性度,最后对传感器进行了标定,得到了相应的静态各项性能指标。本文设计的扭矩传感器具有重复性好、线性度优良等特点,后续研究的重点是将研制的扭矩传感器进行实用化推广,应用到汽车、工业、农业等需要进行扭矩测量的领域中,使其能带来一定的经济效益和社会效益。