基于INVENTOR的液压关断门的设计与仿真

陈志军 吉 洁

(中国航天万源国际(集团)有限公司,北京 100176)

·改造与更新·

基于INVENTOR的液压关断门的设计与仿真

陈志军 吉 洁

(中国航天万源国际(集团)有限公司,北京 100176)

运用IN VEN TO R三维建模、刚强度分析和仿真软件,在某厂炉底排渣装置中成功研制了带有风帽的液压关断门,同时运用IN VEN TO R软件插件Autodesk N astran In-CAD以及运动仿真模块对液压关断门的曲柄摇杆机构进行有限元线性静力分析和运动仿真分析。分析结果对缩短产品的开发周期,提高设计质量,物理样机研制成功具有指导意义,所使用的仿真方法对液压关断门曲柄摇杆机构设计具有重要的参考价值。关断门安装使用10余年运行稳定。

液压关断门;风帽;曲柄摇杆机构

某厂锅炉改造前的除渣系统为水力除渣,费水费电,污染环境,故2004年确定改造为以钢带式输渣机为主的干式除渣系统。干除渣技术具有占地面积小、维修方便、能够提高锅炉效率、节能降耗、节约大量的水资源和提高干渣的综合利用价值等优点,并能提高锅炉效率。

液压关断门是电站锅炉干式除渣系统重要的控制装置。在炉底排渣装置中成功研制了带有风帽的液压关断门,在规定时间内依次开启,并且在关断门下部引入350℃的三次风,从液压关断门的风帽内吹出热风使炉渣二次燃烧,同时在钢带机头部及本体引入的冷风再次吸收关断门落下的炉渣热量,使自身温度升高后进入炉膛,最终由炉底进入炉内的混合风温将远远超过220℃。关断门研制成功后,提高了锅炉的燃烧效率,既能保证锅炉的安全稳定运行,又能起到减少炉底漏风、控制热源损失的节能作用。

一、运用Inventor对液压关断门进行建模与仿真

1.设计输入及三维建模

客户对关断门的技术要求。与现有的4个渣斗连接,每个渣斗容积7m3;干渣堆积密度约0.9t/m3;炉渣温度850℃;关断门采用同一材质铸造,变形量<2mm;关断门需满足燃烧的炉渣能在门体上继续燃烧,且锅炉炉底三次风需通过门体送入;不能影响渣斗原有人孔门的开启,渣斗不能因开关门而额外受力;可采用液压传动实现开关门的动作,但液压缸必须避开锅炉的热源而且能方便地更换维修、保养;与门轴配合的轴承座应耐高温,而且门开关的频率很高,要求轴承座和轴均要有较高的耐磨性,在定期巡检时,应能观察到其磨损的情况。

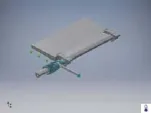

由于干排渣项目为改造项目,液压关断门是其中非常重要的独立研制的具有自主创新的非标设备,根据电厂现有实际情况及空间尺寸,液压关断门设计方案确定为图1所示的结构形式,整体结构由渣斗(电厂原有)、耐热铸钢门、风帽、轴承座、拐臂、液压缸、液压缸支座、支撑框架、旋转接头等零部件组成。

图1 液压关断门三维模型

2.液压关断门外形尺寸

液压关断门外形尺寸及平面图见表1、图2。

3. 运动仿真平台

采用Inventor软件无缝集成的全功能运动仿真模块作为液压关断门曲柄摇杆机构的仿真研究平台。此平台可对复杂机械系统进行完整的运动学和动力学仿真,对仿真的结果,可以通过多种方式来研究,满足用户对运动仿真分析的各种需求。液压关断门曲柄摇杆机构的仿真模型见图3。

图3 液压关断门曲柄摇杆机构的仿真模型

表1 零件外形尺寸统计表

图2 液压关断门平面图

4.运动仿真工况

根据液压关断门的实际工作情况,设定关断门起始位置为0°~73°,单个门板的受力为重力和垂直于门板且作用在中心位置的外力,外力F=14550N。液压缸推动拐臂带动门体一起沿轴承座转动,同时液压缸绕着液压缸支座做小幅度转动,实现门板的开闭。

(1)添加约束。在Inventor中创建曲柄摇杆机构各部件间的装配约束,在启动运动仿真模块时,各部件间的装配约束自动装成运动约束,软件实现了自动识别和继承,极大地提高了运动部件之间运动约束的准确性和设计效率。

(2)施加运动。根据液压关断门的实际工况,定义重力的大小和方向,前旋转液压缸活塞杆,后旋转液压缸缸筒,将活塞杆引入未知力,活塞杆与拐臂间为铰接连接,未知力方向为沿活塞杆且指向缸筒方向,拐臂的初始角和结束角度差为73°。实现了液压缸匀速推动拐臂左右摆动,带动加载外力的门板做开合运动,门板旋转角度为73°。

(3)施加运动。根据液压关断门的材质及物理特性确定载荷,假设关断门曲柄压杆机构动作时,门体质量和外力大小不发生变化。外力方向随门板的转动做相应变化,但始终垂直于门板平面。由于假定门板转动是匀速运动,加速度大小忽略不计。

二、执行机构的仿真分析

设定初始条件后进行仿真,仿真结果分析如下。

1.执行机构的位置

图4为活塞杆与活塞缸筒的位置曲线,活塞杆与液压缸筒为圆柱面运动,分析曲线结果可以直接得出液压缸的有效行程S=795-540=255mm;与实际做图结果(260mm)基本一致。

2.液压缸的受力

由于在液压缸活塞缸上施加了未知力F,经过运动仿真后,在运动仿真输出图示器中直接显示液压缸运动中各个位置的受力数值(图5)。由图5可知液压缸运动过程中的最大力和最小力数值,即最大力Fmax=37816N,最小力Fmin=12732N。与理论计算值(38098N)基本一致,液压缸作用力平稳,未出现突变点。

图4 液压缸活塞杆和缸筒的位置曲线

图5 液压缸活塞杆未知力的变化曲线

3. 液压缸理论计算验证

液压缸缸径和液压缸行程的计算如下。

已知:单门按承载1.05m3渣考虑F=9450N,门自重G=510kg=5100N,液压系统压力p=16MPa,由力矩平衡:T1=T2,T1=9450×460+5100×313=5943300N·mm=5943.3N·m;T2=F×0.156;F=38098.1N(约3.9T);液压缸缸径:

(按GB/T2348—1993液压缸内径尺寸系列圆整D=80mm);液压缸实际推力F=8.042T;有效行程S=260mm;圆整为S=290mm;为了不影响锅炉原渣斗人孔的正常开启,液压缸不能布置在中间,只能在渣斗的两侧布置,所以在门体关闭状态,即受力最大时,由液压缸的有杆腔受力,理论计算液压缸有杆腔最大拉力F=6.7T仍然满足设计要求,使液压缸使用时轻松自如。

三、曲柄摇杆机构各零部件的有限元分析

根据液压关断门的结构特点和受力情况,把执行机构的主要受力部件从整套液压关断门中独立出来,由于门体和门转轴为一体结构,且门体和轴为空心结构,门受自重、渣斗内煤渣重量以及拐臂扭矩的轴承座支撑力的联合作用。门的受力状况随其位置的变化而变化,采用传统的解析法对其进行分析难度较大。

根据虚拟样机模型确定的连接尺寸,结合曲柄摇杆机构运动仿真受力变化曲线和受力分析,重新建立模型(图6),门体、轴承座、拐臂的材料为铸钢,其弹性模量E=210GPa;泊松比μ=0.3;屈服强度[σs]=300MPa,活塞杆、缸端销材料为Q345B,其弹性模量E=220GPa;泊松比μ=0.275;屈服强度[σs]=207MPa。

表面接触类型为:轴承座与门轴、活塞杆端与销轴、销轴与拐臂为滑动无分离;拐臂与门轴为粘接接触。

使用与INVENTOR无缝连接的Nastran In-CAD有限元分析软件对整个机构各个零部件在装配环境下进行线性静应力分析。模型采用10节点的抛物线实体单元进行网格划分如图7所示(模型包括全体237286节点和148892单元)。Von Mises应力总计见图8,形变总计见图9。

图6 有限元分析模型

图7 模型有限元网格划分

(MIN=0,MAX=124MPa)图8 VonMises应力总计

(MIN=0,MAX=0.55563mm)图9 形变总计

1.零件位移统计

零件位移统计表见表2。

2.零件应力结果统计

零件应力统计表见表3。

表2 零件位移统计表

表3 零件应力统计表

3. 曲柄摇杆机构的线性静应力分析

由表3可知最大静应力在门的转轴位置,为124.8MPa,安全系数为2.4,门最大位移=0.5556mm <2mm,满足电厂要求,经伊敏热电厂10余年连续使用,关断门无变形、无裂纹,证明设计合理。

四、结语

该仿真对液压关断门的一次设计成功起到了重要作用,使电厂干排渣改造项目得以顺利实施,对今后的液压关断门的机构设计以及液压缸的选型具有参考价值。

[1]Autodesk,Inc.主编.马茂林,王龙厚编著.AutodeskInventor2012高级培训教程.[M]北京:电子工业出版社.

[2]NastranIn-CAD软件教程.

TM 412

B

1671-0711(2016)05-0047-03