PP-LGF进气歧管的性能研究

李志通, 高梦鸾, 尹晶晶, 李贺, 崔文兵, 魏元生

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000;2. 河北省汽车工程技术研究中心, 河北 保定 071000)

PP-LGF进气歧管的性能研究

李志通1,2, 高梦鸾1,2, 尹晶晶1,2, 李贺1,2, 崔文兵1,2, 魏元生1,2

(1. 长城汽车股份有限公司技术中心, 河北 保定 071000;2. 河北省汽车工程技术研究中心, 河北 保定 071000)

为了研究PP-LGF(PP长玻纤)进气歧管的性能及机理,首先利用Moldflow仿真手段对比分析了PA-GF(PA短玻纤)与PP-LGF进气歧管中纤维及残余应力分布情况,再按照标准试验方法利用相应的工装夹具开展气密爆破、老化耐久、可靠性台架等性能检测分析。结果表明:PP-LGF相比PA-GF残余应力分布较为均匀; PP-LGF进气歧管泄漏量在7.5 mL/min左右,水爆压力最高达到了0.740 MPa。上述测试均能够满足1.5 L及以下排量自然吸气发动机的使用要求。

PP长玻纤; 进气歧管; 仿真; 气密性; 老化; 可靠性

进气歧管是发动机进气系统关键零部件之一,决定着发动机的进气效率和各缸进气均匀性,在使用过程中承受着发动机传递的热和振动。传统进气歧管多选用铝合金、热塑性复合材料,热塑性复合材料以PA-GF为主,相比铝合金具有质量轻、成本低、气流阻力小、设计自由度高等特点,因而得到越来越广泛的应用[1-5]。但是随着汽车厂面临的油耗、排放方面的压力日益增大,轻量化要求更加凸显。PP-LGF具有强度高、刚性高、冲击韧性高、耐蠕变性能好等优点[6-7],如果替代PA-GF在1.5 L及以下排量自然吸气发动机进气歧管上使用,能够减重10%以上。因此,自主创新、全面研究PP长纤进气歧管开发应用成套技术,具有重要的社会意义和广阔的应用前景,有利于增强我国汽车塑料关键零部件自主研发能力和国际竞争力。

本研究基于国内自主开发的PP-LGF专用料,研制了某款发动机的进气歧管。模拟分析了PP-LGF进气歧管残余应力分布,并通过气密爆破、老化耐久及可靠性台架等性能分析,讨论PP-LGF代替PA-GF在1.5 L及以下排量自然吸气发动机进气歧管方面应用的可行性。

1 试样的制备与试验

试验采用的仪器有进气歧管试漏机、进气歧管爆破试验机、GENESIS APEX2能谱仪、CW260发动机可靠性试验台、BS-30KA电子称。

图1示出了PP-LGF进气歧管从材料到零部件的开发验证流程,通过对连续纤维多次梳理及充分浸渍耦合剂,优化了材料的成形性、耐高温性、长纤维混合均匀性和焊接性能等,改善和提升了零部件的性能。最终使进气歧管单个质量从原PA-GF的2 186 g/个减少为现PP-LGF的1 931 g/个,减重达255 g,约为11.67%。

2 残余应力模拟分析

本研究采用单片结构进行Moldflow模拟分析,采用fusion网格进行网格划分,采用4点均匀进浇(见图2),浇口为矩形。在数据库中选用PP-LGF性能参数相近材料进行分析:在注塑成型的充模、保压过程中,塑料熔体在模腔中作非等温流动形成剪切应力和法向应力,由于冷却过程中温度的迅速下降熔体不能完全松弛,当温度降到玻璃化温度以下时,熔体来不及松弛应力被“冻结”在固体中,这部分应力称为流动残余应力。

图3示出了两种材料进气歧管的型腔内残余应力,可以看出应力主要集中在接管柱处,PA-GF和PP-LGF材料最大残余应力第一主方向上分别为67.04 MPa和91.50 MPa,第二主方向上分别为164.4 MPa和229.4 MPa,这是因为在这些位置受到高剪切应力作用且快速冷却无法完全松弛造成的,长玻纤恢复原形态产生的应力较大。

整体来看PA-GF残余应力主要集中在第一主方向20~50 MPa范围,第二主方向40~80 MPa范围,整体残余应力分布不均,单一方向应力值范围跨度较大。而PP-LGF残余应力主要集中在第一主方向25~47 MPa范围,第二主方向20~40 MPa范围,整体残余应力分布较为平均,单一方向应力值范围跨度较小。这是因为PA-GF纤维整体取向程度较高,短纤维相互间的作用力小,易受树脂流动的影响,呈现较高的取向[8],而PP-LGF整体取向程度较低,纤维分布更为无序,这就导致分子链在恢复过程中受到的阻力不同,长纤维阻力大而均匀,短纤维小而不均。

3 试验验证分析

3.1 气密爆破性能及分析

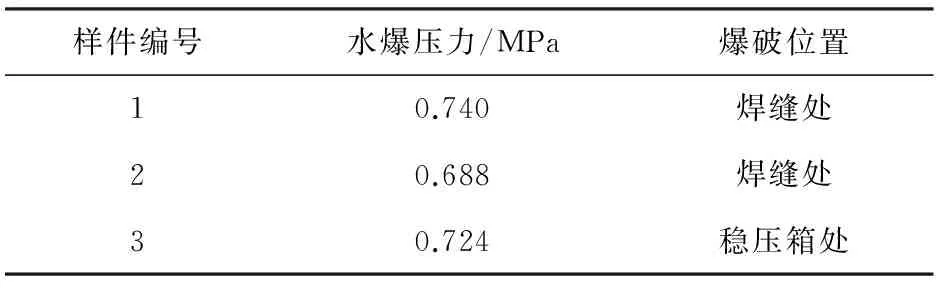

按照内部标准要求,将进气歧管各接头处封闭,以确保没有空气泄漏。在进气歧管内部施以0.08 MPa气压,充气保压30 s,检查泄漏量是否不大于12.4 mL/min。PP-LGF进气歧管气密性试验结果见图4。将PP-LGF进气歧管装配到工装,放入到进气歧管爆破试验机。向进气歧管内注入清水,将进气歧管内的空气排净,再将各管口封闭,向进气歧管内压入0.6~0.8 MPa(非增压机型要求)的清水,要求歧管不存在爆破缺陷点(即爆破点不应每次均相同),且爆破压力大于0.630 MPa。试验结果见表1。

样件编号水爆压力/MPa爆破位置10.740焊缝处20.688焊缝处30.724稳压箱处

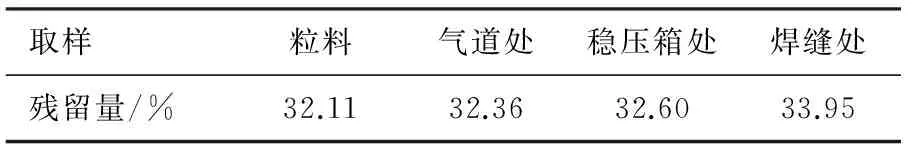

通过试验结果可以看出,PP-LGF进气歧管气密、水爆压力结果均能满足使用要求,且泄漏量在7.5 mL/min左右,最低值为5.07 mL/min;而水爆压力均超过了0.630 MPa,最高达到了0.740 MPa,且爆破位置并不是每次均相同,但是也看到爆破位置还是较多地出现在焊缝处。对PP-LGF进气歧管粒料及不同部位取样,然后分别放入预热的马弗炉(600 ℃,4 h)直到聚合物完全被燃烧,测量最终灰分(玻纤)残留,结果见表2。

表2 进气歧管材料及不同部位玻纤残留量

通过不同位置的玻纤含量可以看出,气道处与稳压箱部分玻纤含量基本与粒料一致,而焊缝处玻纤含量明显较高。振动摩擦焊两片零件结合部分的材料由于摩擦受热而熔化,树脂熔融流动,玻纤不易流动而大量聚集,随着玻纤含量的增大树脂间接触面积减小,结合面之间的作用力减小,导致焊缝处强度相对较弱。

在PA-GF进气歧管焊缝处、PP-LGF进气歧管稳压箱及焊缝爆破位置取样进行扫描电镜(SEM)拍照(见图5)。观察图5b和图5c发现,PP-LGF进气歧管试样玻纤分布较为无序,形成了三维空间交叉结构,长纤维主要呈层状分布,玻纤与树脂间粘连较少。这是因为PP分子链上不存在极性基团和反应基团,无法与玻纤形成良好的界面结合,而图5a中PA-GF进气歧管玻纤上有大量PA树脂,粘连结合较好。稳压箱处有明显纤维拨出及断裂的痕迹,说明长玻纤在产品主体结构处起到了增强作用;PP-LGF进气歧管实际边缘纤维整体取向及应力分布情况与仿真模拟分析结果一致。

3.2 老化耐久性能及分析

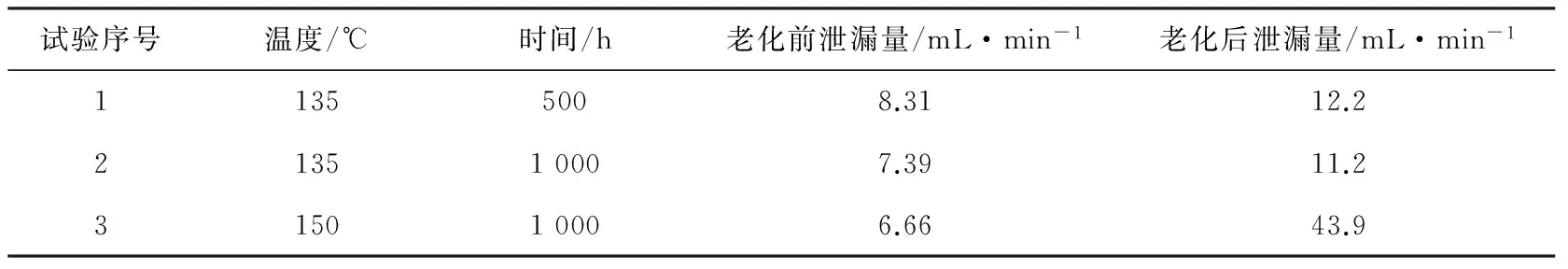

按内部标准,自然吸气发动机进气歧管长期耐热温度为135 ℃,据此设计了3种条件下的热老化试验,考察老化前后气密性变化,结果见表3。

表3 老化前后气密性试验结果

3组老化试验后样件均未出现裂纹、变形等异常现象,但是样件很明显出现了发黄、表面变粗糙的现象,粉化情况较为严重。同时可以看到135 ℃条件下的样件老化前后的气密性能均能满足要求,150 ℃条件下老化后气密性未能满足要求,而PA-GF进气歧管在150 ℃条件下老化前后气密性能基本不变。这是因为PP-LGF中添加了大量的各种助剂来提高性能,当进气歧管产品处于高温条件下,尤其是在150 ℃及以上时,PP树脂链段氧化分解,助剂大量挥发,造成样件气密性变差。

3.3 可靠性台架试验及分析

发动机的可靠性是指发动机在规定的使用条件下,在规定的时间间隔内,完成规定功能的能力。可靠性试验是发动机可靠性研究的基础,适用于新设计或经重大改进的发动机定型试验、转厂生产的发动机验证试验。其目的是在台架上使发动机受到较大的实际交变机械负荷及热负荷,并提高单位时间内的交变次数,以期在较短的时间内验证发动机的可靠性。按照GB/T 19055—2003《汽车发动机可靠性试验方法》进行交变负荷试验,通过验证整机性能及零件性能来研究PP-LGF进气歧管的可靠性。

图6示出了交变负荷试验台架,图7示出了交变负荷试验结果。由图7可知,校正最大净功率均出现在6 000 r/min时,初试时为75.4 kW,复试时是76.5 kW;校正最大净扭矩均出现在4 200 r/min时,初试时是140.3 N·m,复试时是141.0 N·m。劣化率=(初试数值-复试数值)/初试数值×100%,由于复试校正最大净扭矩、校正最大净功率均高于初试,且均无下降趋势,计算得出限值小于5%,满足标准要求,该发动机校正最大净扭矩、校正最大净功率劣化率均合格。同时通过对发动机其他数据计算分析,各项性能也满足标准要求,考核件PP-LGF进气歧管判定合格,能够满足发动机对动力性及其他重要性能指标的要求。

可靠性试验一方面验证塑料进气歧管结构设计和支撑支架设计的合理性以及是否会在使用过程中发生变形、断裂等现象,另一方面是检查注塑工艺、振动摩擦焊接工艺和装配工艺的可靠性[9-10]。对PP-LGF进气歧管试验前后进行气密性能测试,试验结果表明经过可靠性试验后气密性能大幅提升,泄漏量由7.34 mL/min降低到0.09 mL/min,几乎接近于零。原因有两方面:一是在试验过程中部分油液溢散到进气歧管表面及缝隙结合处,起到一定密封作用;二是振动摩擦焊接频率范围在100~500 Hz 之间( 最常用的是100~300 Hz) ,而对于可靠性台架试验,6 000 r/min的4缸发动机振动频率在试验过程中一般处于100~200 Hz之间,两种频率很接近,且进气歧管处于发动机附近的高热环境,以上原因使进气歧管焊缝处树脂产生了轻微的软化移动,一定程度上改善了进气歧管的气密性能。

4 结论

a) PP-LGF相比PA-GF残余应力分布较为均匀,单一方向应力值范围跨度较小;

b) 虽然PP-LGF相比PA-GF进气歧管在老化耐久及焊接强度方面还存在一些差距,但PP-LGF进气歧管泄漏量在7.5 mL/min左右,水爆压力最高达到了0.740 MPa,在气密爆破、老化耐久、可靠性台架方面均能够满足1.5 L及以下排量自然吸气发动机的使用要求。

[1] 严昶,李丰军,刘东航.CA4GE发动机塑料进气歧管的开发[J].汽车工艺与材料,2005(6):30-35.

[2] 服部达哉.自动车[J].Plastics Age Encyclopedia《进步编》,2003:59.

[3] Tatsuhiko Mukawa,Yoshinaga Goto,Noriaki Sekine,et al. Development of a plastic intake manifold [J].JSAE Review,1996(17):51-57.

[4] Kevin Edwards,Paul Daly.Plastic intake Manifolds-Geometric growth for 7 years[C].SAE Paper 1999-01-0315.

[5] 王莉.发动机塑料进气歧管的应用现状与发展趋势[J] .小型内燃机与摩托车,2007,36(3):83-86.

[6] 邹国享,张鑫,黄俊生,等.注塑工艺对LGFPP力学性能的影响[J] .现代塑料加工应用,2013,25(2):8-10.

[7] 李挺,高莉,秦杰,等.长玻纤增强聚丙烯复合材料研究进展[J] .广东化工,2014,41(7):125-127.

[8] 杨洁,高梦鸾,李志通,等.长/短纤维增强热塑性复合材料注塑工艺模拟[J].塑料工业,2015,43(3):81-84.

[9] 许佩霞,蔡炳芳.发动机塑料进气歧管振动试验失效分析与改进研究[J].装备制造技术,2009(9):24-26.

[10] 徐凯,朱梅林.发动机可靠性技术的应用及展望[J].小型内燃机,1998,27(2):10-14.

[编辑: 姜晓博]

Performance of PP-LGF Intake Manifold

LI Zhitong1,2, GAO Mengluan1,2, YIN Jingjing1,2, LI He1,2,CUI Wenbing1,2, WEI Yuansheng1,2

(1. R&D Center of Great Wall Motor Company, Baoding 071000, China;2. Automotive Engineering Technical Center of Hebei, Baoding 071000, China)

To study the property and mechanism of PP-LGF (PP long glass fiber) intake manifold, the glass fiber and residual stress distribution of PA-GF (PA short glass fiber) and PP-LGF fiber intake manifold were compared by the simulation method of Moldflow and the air tightness, burst strength, aging property and reliability performance were tested and analyzed according to the standard test method by using the relevant fixing tools. The results showed that the residual stress distribution of PP-LGF intake manifold was more uniform. The leakage rate of PP-LGF intake manifold was about 7.5 mL/min and the maximum bearing pressure for water was 0.74 MPa. All the tests mentioned before could meet the requirements of all naturally aspirated engines with displacement of 1.5 L and below.

PP long glass fiber (PP-LGF); intake manifold; simulation; air tightness; aging; reliability

2015-09-09;

2016-03-21

国汽(北京)汽车轻量化技术研究院有限公司支持(QYY-KT-2013-001)

李志通(1988—),男,助理工程师,主要研究方向为汽车新材料的应用开发;zhitong_li@126.com。

10.3969/j.issn.1001-2222.2016.03.016

TK413.4

B

1001-2222(2016)03-0083-05