考虑非稳态传热的高速汽油机主轴承润滑分析

杨靖, 张纯标, 刘凯敏, 薛川, 江武, 陈小强

(1. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2. 湖南大学先进动力总成技术研究中心, 湖南 长沙 410082)

考虑非稳态传热的高速汽油机主轴承润滑分析

杨靖1,2, 张纯标1,2, 刘凯敏1,2, 薛川1,2, 江武1,2, 陈小强1,2

(1. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;2. 湖南大学先进动力总成技术研究中心, 湖南 长沙 410082)

针对一款高速汽油机主轴承内部润滑与摩擦磨损问题,考虑到轴承承载不均导致的轴瓦与润滑油非稳态传热,基于弹性流体动力润滑(EHD)和轴承动力学理论方法,通过迭代计算,得出该高速汽油机具有代表性的第三主轴承在最大转速(9 500 r/min)时轴承内部精确的温度场与热变形,并以此为轴承新的几何轮廓边界条件分析轴承的实际润滑情况。结果表明,与未考虑轴瓦温度场及热变形相比,轴承润滑状态明显恶化,具体表现为轴承最小油膜厚度减小、最大油膜压力增大,且出现较严重的磨损。最后通过发动机台架试验测得轴承的实际工作情况,并与计算结果进行对比,计算结果与实际摩擦磨损情况吻合,验证了所用方法和所得研究结论的正确性。

汽油机; 主轴承; 温度场; 润滑; 磨损; 传热

内燃机运转时,发动机主轴承中通过形成流体润滑油膜,对曲轴轴颈起着支撑和润滑作用,其工作状况与内燃机的可靠性、使用寿命等均有密切关系。随着内燃机向着高速大功率方向发展,主轴承与主轴颈之间的相对摩擦线速度可达10 m/s以上,在如此高速运转的工况下,即使是流体摩擦,也会产生大量摩擦热[1],使润滑油温度升高。且在内燃机运转过程中,容易发生边界摩擦,此时两金属材料直接接触,造成剧烈磨损,接触部位温度急剧升高,热变形大。对主轴颈而言,重载与发生边界摩擦的区域随其转动而均匀分布,但轴瓦与缸体保持相对静止,其承载较大的区域与发生粗糙接触摩擦的区域相对固定,轴瓦内表面各部分载荷与摩擦分布不均,传热也不均匀,使得轴瓦表面各部分温度及热变形不相同[2]。研究表明:热与热变形对轴承的润滑性能影响很大[3],所以准确的轴承温度场及热变形对正确分析轴承的润滑性能具有十分重要的意义[4]。

本研究针对某高速汽油机台架试验过程中发动机第三主轴承磨损严重的问题,以第三主轴承为研究对象,分析其在最恶劣状态下(9 500 r/min)的润滑情况。通过对轴承的热边界条件的迭代计算,充分考虑其非稳态传热边界,得出了轴瓦的稳态平均温度分布以及热变形,并在此边界条件下精确分析主轴承的润滑和磨损情况。

1 基本理论

1.1 雷诺方程

内燃机主轴承是在非稳定载荷下工作的[5]。润滑介质在轴承间隙空间中的流动状况可用雷诺方程来描述。雷诺方程表明了油膜支撑力与动态外载荷的力平衡关系[6],数学描述的公式如下:

(1)

式中:μ为轴颈表面轴向速度;θ为机油填充率;η为机油动力黏度;h为油膜厚度;p为油膜压力;t为时间;x和z为空间坐标轴。轴承空间几何坐标见图1。

对于内燃机主轴承,

h=c·(1+ε·cosφ)。

(2)

式中:c为半径间隙;ε为偏心率。

当考虑轴承热变形时,应对h进行修正,公式如下:

h=c·(1+ε·cosφ)+hT。

(3)

式中:hT为热膨胀对油膜厚度的影响量。

图1 轴承几何坐标示意

1.2 主轴承系统的传热及热平衡

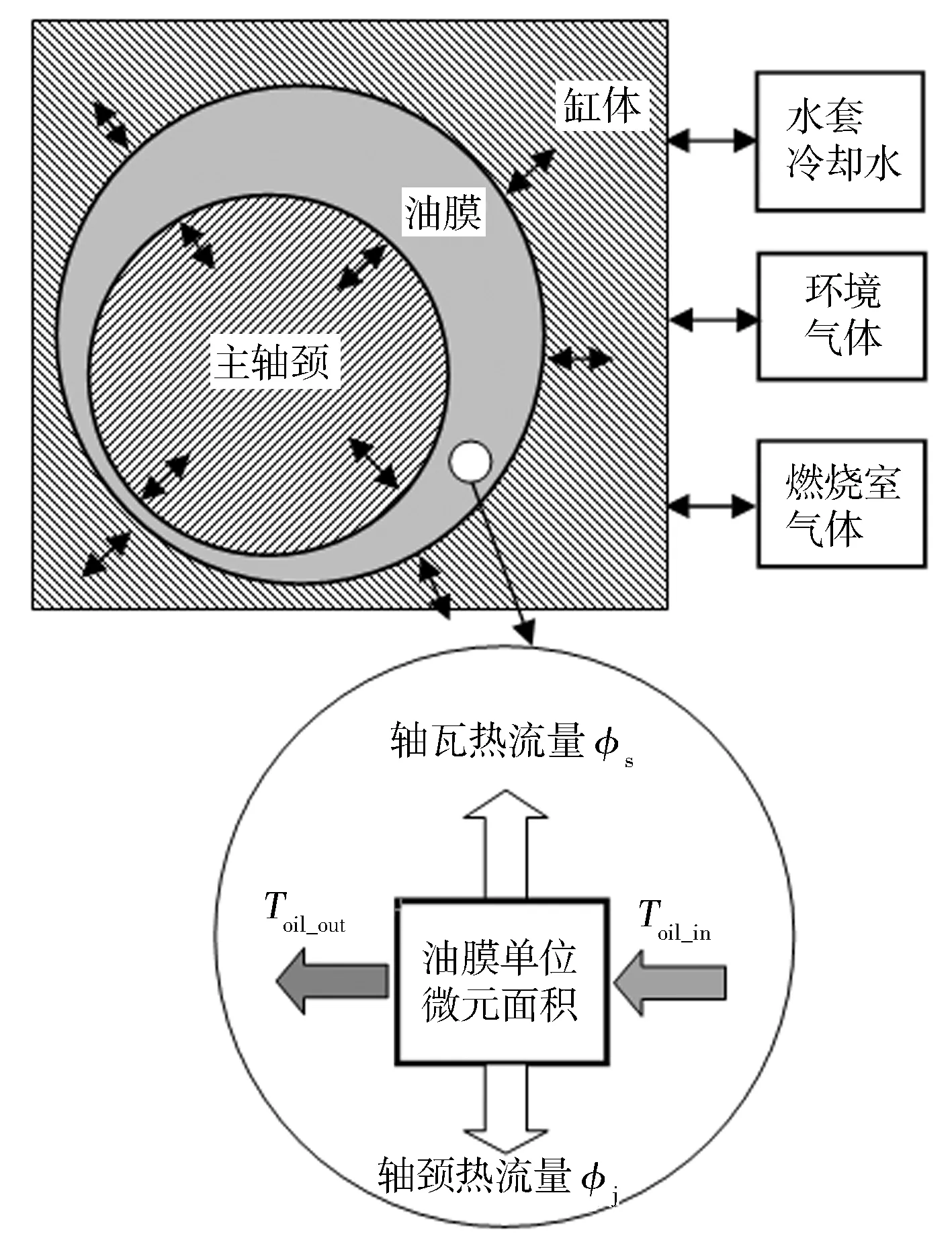

热量在机油与轴瓦及轴颈间传递的动力是温度差,热能总是从高温处向低温处传递[7]。在缸体中,燃烧室气体、冷却水及大气环境与缸体发生稳态传热。在轴承内部传热过程中,油膜向周边结构的热传递是非稳态的,此时的热传递系数不仅取决于材料的热导率,同时还取决于其比热容、密度及热波的频率[8]。

对于轴承与缸体整个热交换系统,其热量传递路径见图2。

图2 主轴承与缸体系统热交换示意

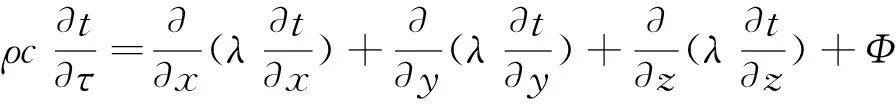

在笛卡尔坐标系中,三维非稳态导热微分方程的一般形式为

(4)

式中:t为导热介质微元体温度;ρ为密度;c为比热容;λ为材料导热系数;Φ为单位时间内单位体积中内热源的生成热,对轴承系统内部而言,即为轴承的摩擦生热量;τ为时间。

缸体与燃烧室气体、冷却水,大气环境与缸体的导热为稳态导热过程,其导热系数为常数,其导热微分方程为

(5)

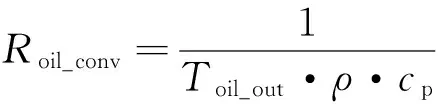

对于油膜与各接触表面的对流传热,机油的对流传热量由下式计算:

(6)

(7)

式中:Toil_out为机油流出时的温度;Toil_in为机油流进时的温度;Voil_out为机油流速;cp为机油比热容;ρ为机油密度。

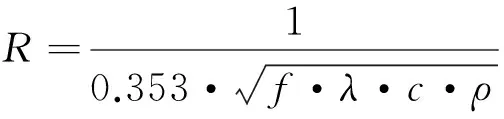

轴瓦与轴颈的热流量由下式计算:

(8)

(9)

式中:ΔT为两微元表面温度差;R为动态热阻;f为热波频率;λ为材料热导率;c为材料比热容;ρ为密度。

所以,热量损失φloss为

φloss=φoil+φj+φs。

(10)

式中:φj为对主轴颈对流传热量,φs为对轴瓦对流传热量,用式(8)和式(9)计算得出。

1.3 轴承摩擦功耗

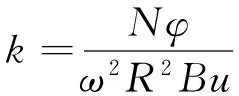

定义摩擦功耗系数[6]:

(11)

对于运载轴承,k的计算公式可参考文献[6]。

求得摩擦功耗系数后,即可由式(11)求出轴承的摩擦功耗N。

机油温度升高量由下式计算:

(12)

式中:N为摩擦功耗;ρ为机油密度;cp为机油比热容;Qout为一个循环内机油流出量。

2 分析流程

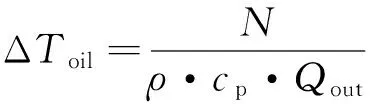

数值仿真计算是进行内燃机各项性能研究的重要手段[9]。在计算EHD轴承润滑性能时,由于非稳态传热使得轴瓦内表面各部分温度各不相同,温度的差异会导致热变形量大小不一,从而导致轴瓦的圆柱度降低,并影响轴瓦内部各点的润滑状态[5],进而影响其温度分布。所以,考虑EHD轴承的非稳态传热,得到其准确的热边界条件,能精确分析轴承的润滑状况。本研究结合多体动力学平台AVL-Excite-PU和有限元软件ABAQUS进行轴承系统的热平衡计算,考虑了轴承工作过程中油膜与固体边界的非稳态传热,通过迭代计算得出了轴承稳定的温度场与热变形,具体求解流程见图3。主要的分析步骤如下:

1) 搭建轴承多体动力学模型,根据经验对轴瓦及轴颈表面给定一个均匀的温度值,考虑轴瓦内部非稳态传热,进行轴承系统的热载荷及传热计算;

2) 以上一步计算得到的热负荷为边界,同时考虑缸体与发动机冷却液、高温燃气以及大气环境的换热,在ABAQUS中进行轴瓦的温度场计算;

3) 以上一步计算得到的轴瓦详细温度场作为温度边界输入轴承系统多体动力学模型,进行新一轮的计算,如此反复迭代,直至与上一步温差小于1 K,则认为迭代收敛;

图3 仿真计算流程

4) 以精确的温度场为边界进行热变形的求解,再以热变形后的轴瓦轮廓作为新的摩擦副几何形状进行精确的轴承润滑状态及摩擦学分析。

由以上分析得知,轴承系统的传热是润滑油的对流换热和轴承固体材料的热传导相互耦合的一个过程,并且这个耦合过程是在高速、大负荷的环境中实现的。本研究基于多体动力学平台搭建一个这样的环境,利用流体动力润滑理论,并结合有限元方法进行传热学的求解迭代,为下一步精确的轴承变形和摩擦学分析提供精准的边界条件。

3 台架试验

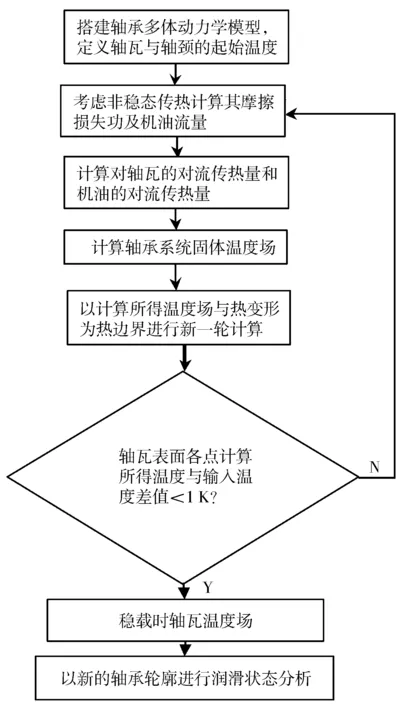

试验用发动机主要参数见表1。对发动机进行200 h的耐久性试验后,拆解观察主轴颈与主轴承表面的磨损情况。

表1 试验用发动机参数

4 计算模型及边界条件

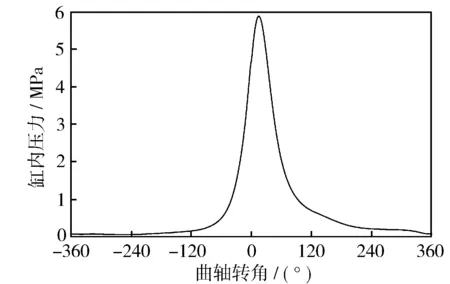

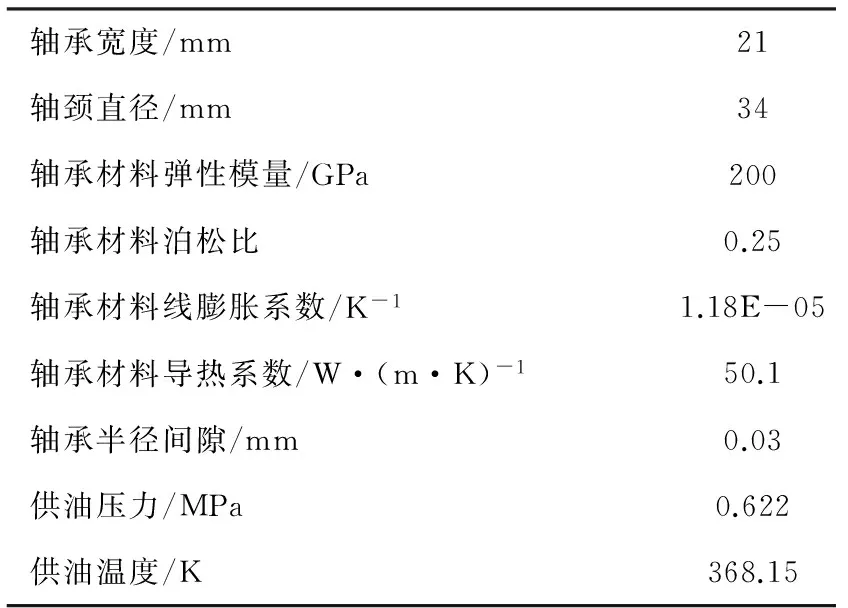

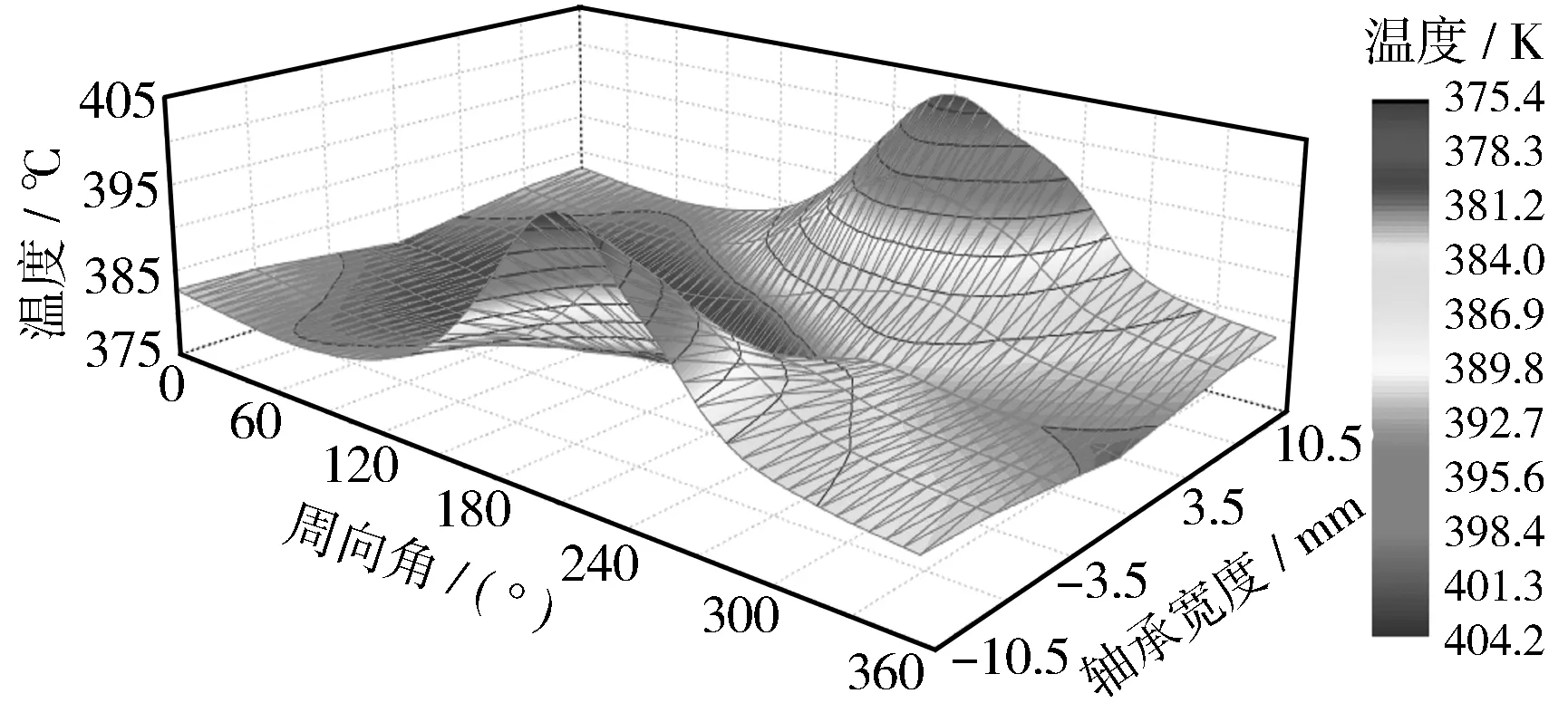

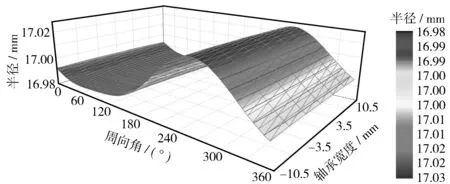

首先搭建发动机整机多体动力学模型,算出9 500 r/min下第三主轴承载荷,再搭建第三主轴承动力学模型,分析其在9 500 r/min的润滑情况。搭建的整机动力学模型及第三主轴承动力学模型见图4,整机模型中发动机缸压曲线见图5,EHD轴承计算输入基本参数见表2。对于非稳态传热计算过程,在计算摩擦生热(含油膜摩擦生热)时,由能量守恒定律可知,其生成的热量全部转化成整个轴承系统和机油的温升,在此前提下,经过三次迭代计算后,轴瓦内表面各点计算所得温度与输入温度最大相差0.4 K,此时认为温度场收敛。得到的轴瓦表面温度场见图6,热变形见图7。以图6、图7所示温度场与热变形作为EHD轴承的热边界条件,对轴承润滑情况进行分析。

图4 整机动力学模型与轴承动力学模型

图5 发动机缸压曲线

轴承宽度/mm21轴颈直径/mm34轴承材料弹性模量/GPa200轴承材料泊松比0.25轴承材料线膨胀系数/K-11.18E-05轴承材料导热系数/W·(m·K)-150.1轴承半径间隙/mm0.03供油压力/MPa0.622供油温度/K368.15

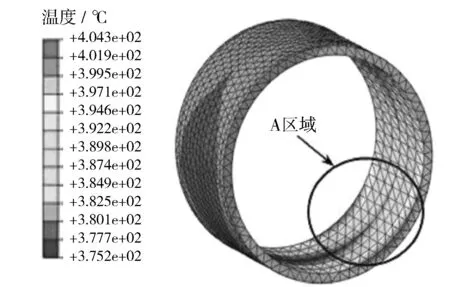

图6 考虑非稳态传热时轴瓦表面温度场

轴承动力学模型中缸体截取第二气缸中心平面与第三气缸中心平面之间的部分(见图8)。图8中缸体各表面颜色各不相同,表示其热边界条件各不相同,热边界条件为第三类边界条件,具体数值见表3。

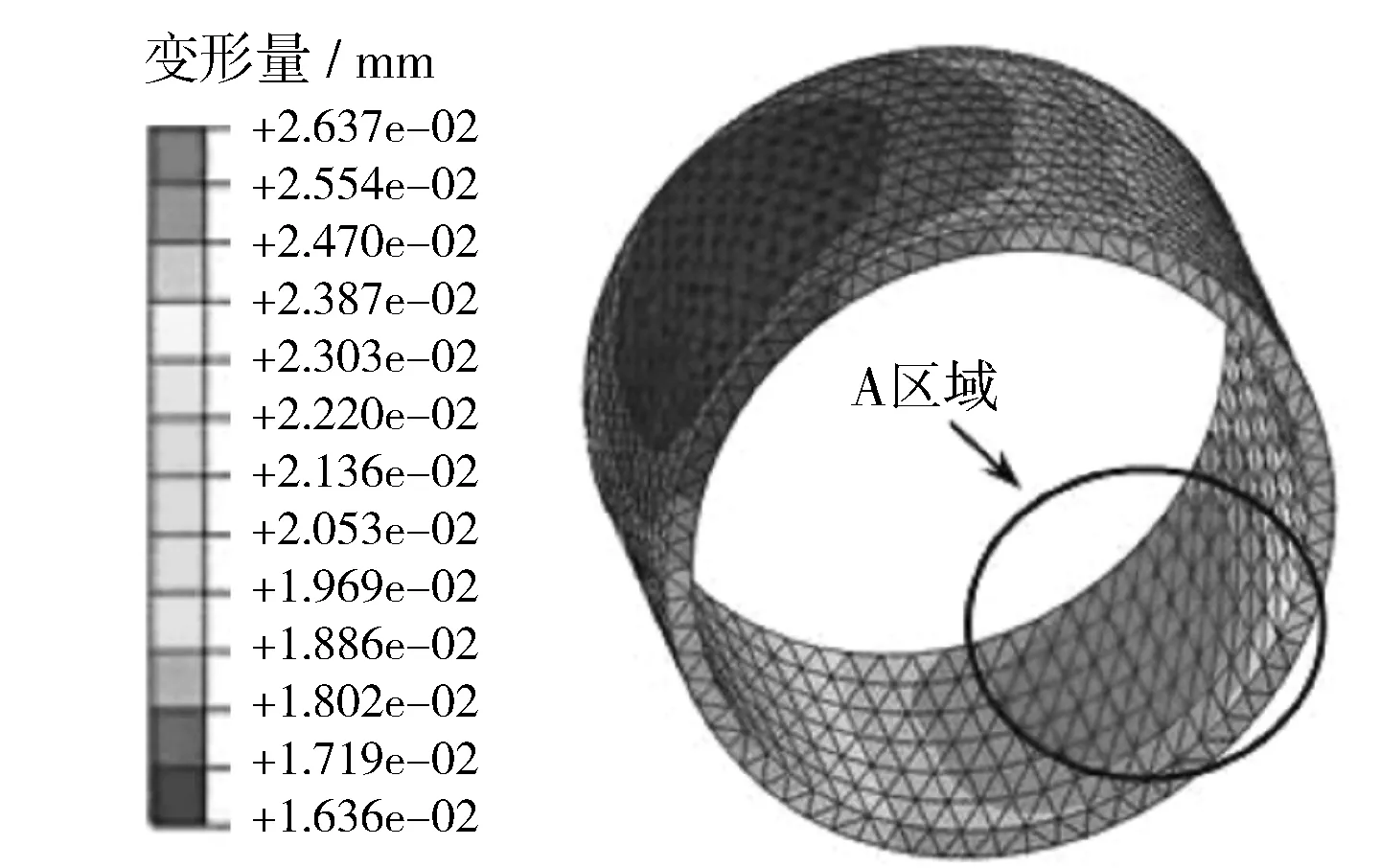

图7 考虑非稳态传热时轴瓦内表面各点半径

5 结果及分析

5.1 传热量对比

图9示出未考虑非稳态传热与考虑非稳态传热情况下油膜对轴承传热量对比。由图可知,与未考虑非稳态传热时相比,当考虑非稳态传热时,油膜对轴承传热量由87 W变为155 W,对轴颈传热量由138 W变为141 W。所以当考虑非稳态传热时,油膜向轴承的传热量总体增大71 W,且对轴瓦传热量变化极大,将导致轴瓦温度升高。

图9 油膜传热量对比

5.2 轴瓦温度场与热变形分析

图10、图11分别示出考虑非稳态传热后轴瓦稳定状态下的表面温度场和热变形。由图10可知,在下轴瓦区域整体温度较高,最大达404.3 K,油槽处温度最低,为375.2 K;从图11中看出,下轴瓦区域热变形大,各点半径最大为17.026 mm。

图10 轴瓦温度场分布

图11 轴瓦内表面热变形

轴瓦内表面各部分温度场及热变形的差异,主要由非稳态传热引起。A区域为轴承坐标中180°~270°的区域,轴承在此区域内承载重,平均压力较大,机油分子间剧烈摩擦,使得此区域内机油温度升高,机油与轴瓦表面传热量较大,此区域内轴瓦温度升高,热变形大;在A区域内轴瓦两侧温度最大,这是由于在运转过程中轴颈与轴瓦不对中而引起偏磨现象,使得此区域内轴瓦两侧摩擦功耗加大,温度急剧升高[10],最大达到404.3 K。而在轴瓦其他区域载荷较小,所以摩擦产生的热量也较少,温度相对较低。

5.3 考虑非稳态传热前后轴承润滑情况对比分析

考虑非稳态传热与未考虑非稳态传热时轴瓦各润滑参数对比见表4。分析可知,考虑非稳态传热时,轴承的润滑状态急剧恶化,说明准确地捕捉轴承温度场及热变形对轴承系统的摩擦学分析非常重要。

表4 考虑非稳态传热前后轴瓦润滑参数对比

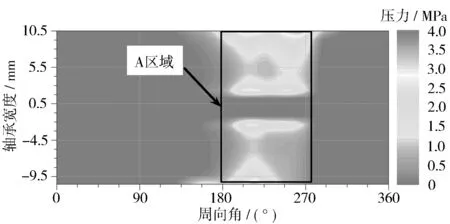

图12、图13分别示出考虑非稳态传热前后,通过EHD轴承计算得出的轴瓦表面平均粗糙接触压力的分布情况。由图可知,两种情况下,轴承在A区域内都会发生接触摩擦,当考虑非稳态传热时,最大平均接触压力由4 MPa变为7 MPa。

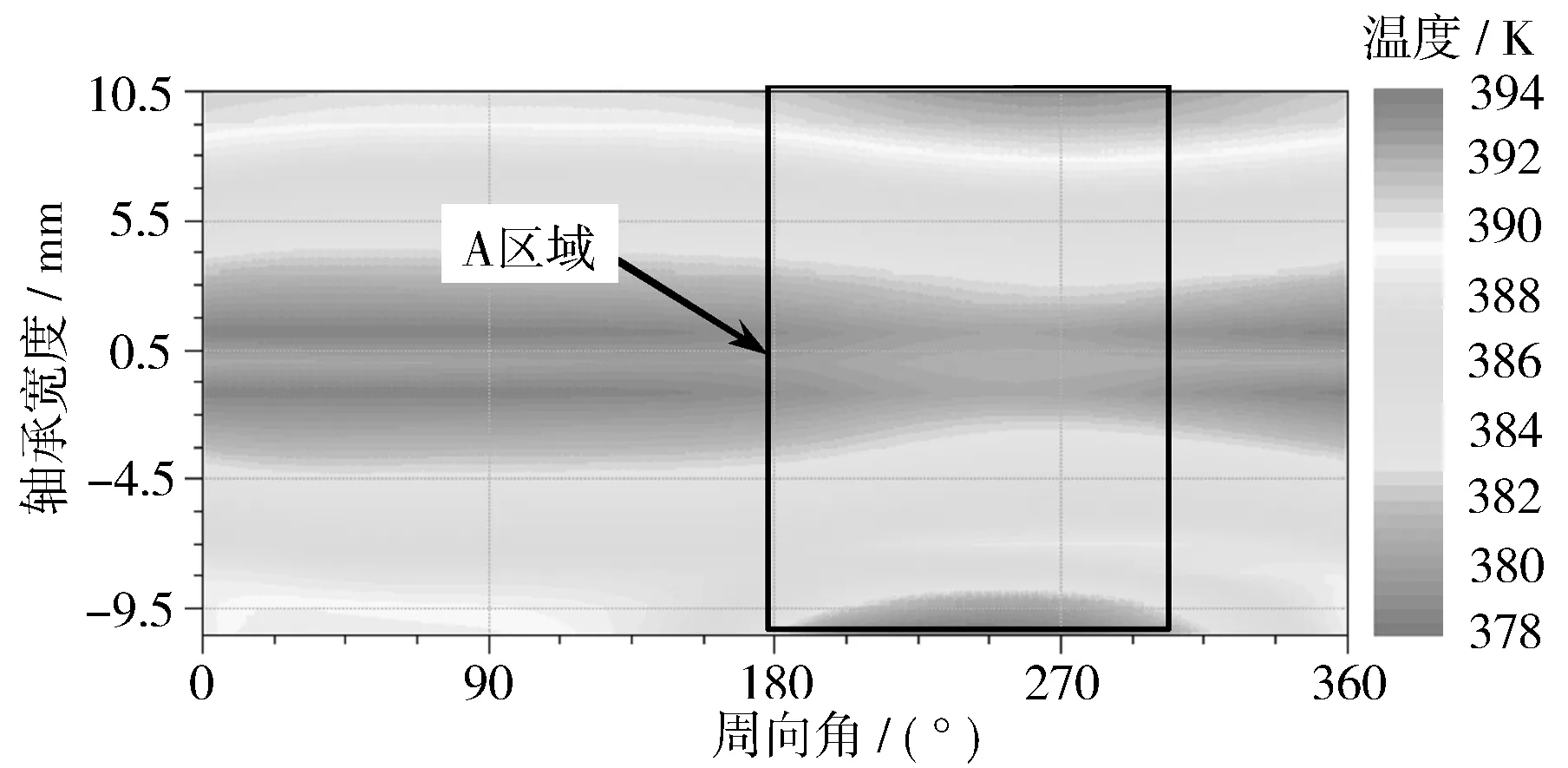

考虑非稳态传热后,由于下轴瓦表面A区域温度较其他区域高(见图10),与机油的对流换热量较大,使流经此区域内的机油温度上升;且此区域又是主要承载区,摩擦生热量大,使得此区域内机油温度进一步上升(见图14),黏度降低(见图15)。且此区域内轴瓦因热变形而失圆,轴颈与轴瓦在此区域内易发生粗糙接触摩擦(见图13),在A1与A2区域最大平均粗糙接触压力达7 MPa,而产生粗糙接触摩擦也使得此区域的表面温度上升[11]。所以由于轴瓦各部分承载不均导致其传热不均,进而影响其润滑状态,如此恶性循环,最终使轴瓦A1与A2区域最先磨损(见图16)。

图12 未考虑非稳态传热时轴瓦平均接触压力

图13 考虑非稳态传热时平均接触压力

图14 考虑非稳态传热时润滑油平均温度分布

图15 考虑非稳态传热时润滑油平均黏度分布

图16 考虑非稳态传热时轴瓦径向磨损

图17示出第三主轴承的实际磨损情况。由图17可看出,轴瓦表面B1和B2区域有光亮磨损痕迹和轻微刮伤的痕迹,表明此区域发生接触摩擦,与考虑非稳态传热后EHD轴承计算所得结果相符,主要表现包括:一,考虑非稳态传热后粗糙接触压力变大,与实际情况更贴近;二,考虑非稳态传热后A1和A2区域(见图16)磨损更严重,也更符合实际情况。所以此计算方法能精确地分析轴承的润滑和摩擦磨损状态。

图17 台架试验中轴瓦磨损情况

6 结论

a) 通过考虑轴承非稳态传热的迭代计算,发现某高速发动机在稳态工作时下轴瓦重载区表面温度较大,最高温度达404.3 K,发生在下轴瓦两侧;最低温度只有375.2 K,处于轴瓦油槽处;温度的差异导致轴瓦内表面的热变形也各不相同,局部区域半径最大值为17.026 mm;

b) 与未考虑轴瓦非稳态传热相比,轴瓦的润滑状态急剧恶化,最小油膜厚度从1.28 μm降为0.77 μm,最大机油压力从76.5 MPa上升为103.2 MPa,最大机油温度升高量从14.15 K变为16.83 K;

c) 考虑轴瓦非稳态传热时计算所得轴瓦润滑和磨损状态与发动机台架试验中轴瓦的实际情况更吻合。

[1] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[2] 温诗铸,黄平.摩擦学原理[M].3版.北京:清华大学出版社,2008.

[3] Bouyerj, FillonM. On the significance of thermal and deformation effects on a plain journal bearing subjected to sever operating conditions[J].Journal of Tribology,2004,126(4):819-822.

[4] 曹磊,赵雨东,左孔天,等.发动机缸体主轴承座及主轴承盖动态应力和温度测量[J].内燃机学报,2007,28(1):35-38.

[5] 童宝宏,桂长林,陈华,等.热变形对内燃机主轴承润滑特性影响[J].农业机械学报,2007,38(6):1-6.

[6] 陈祖贤,裘祖干,张惠生.流体润滑理论及其应用[M].北京:机械工业出版社,1991.

[7] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[8] AVL. AVL User Manuals:EXCITE-Release Notes. [S.l.]:AVL,2007.

[9] 童宝宏,李震,桂长林.计算机仿真技术及其在内燃机研究中的应用[J].合肥工业大学学报(自然科学版),2003,26(6):1146-1151.

[10] Allmaiera H, Priestnera C, Sixa C, et al. Novotny-Farkasc. Predicting friction reliably and accurately in journal bearings-Asystematic validation of simulation results with experimental measurements[J]. Tribology International,2011,44(6):1151-1160.

[11] Hakan Adatepea, Aydn Bykloglub, Hasan Sofuoglub. An experimental investigation on frictional behavior of statically loaded micro-grooved journal bearing[J]. Tribology International,2011,44(6):1942-1948.

[编辑: 潘丽丽]

Lubrication Analysis of Main Bearing for High Speed Gasoline Engine Based on Non-stationary Heat Transfer

YANG Jing1,2, ZHANG Chunbiao1,2, LIU Kaimin1,2,XUE Chuan1,2, JIANG Wu1,2, CHEN Xiaoqiang1,2

(1. Mechanical & Vehicle Engineering Academy, Hu’nan University, Changsha 410082, China;2. Research Center for Advanced Powertrain Technology, Hu’nan University, Changsha 410082, China)

In order to solve the lubrication and wear problems of main bearing of a high speed gasoline engine, the non-stationary heat transfer of bearing bush and lube oil due to the uneven bearing was first taken into account. Based on the theory of elastic hydrodynamic lubrication and bearing dynamic, the internal temperature field and thermal distortion of the third bearing at engine speed of 9 500 r/min were obtained by iterative computation. The actual lubrication of bearing was analyzed according to the determined geometry contour boundary. The results show that the actual lubrication state is worse obviously when taking bushing temperature field and thermal distortion into account. The minimum oil film thickness decreases, the maximum oil film pressure increases and the severe wear occurs. Finally, the actual state of bearing is measured through the bench test and compared with the calculated results.The test and calculated results agree well,which verifies the feasibility of the analysis method.

gasoline engine; main bearing; temperature field; lubrication; wear; heat transfer

2015-03-06;

2016-01-22

国家高技术研究发展计划(“863”计划)项目(2012AA111703)

杨靖(1957—),女,博士生导师,主要研究方向为发动机性能优化与匹配等;yangjing10@vip.sina.com。

张纯标 (1990—),男,硕士,主要研究方向为发动机性能优化、曲轴结构设计及CAE分析;13272432737@163.com。

10.3969/j.issn.1001-2222.2016.03.008

TK411.9

B

1001-2222(2016)03-0040-07