浅谈控制装载机后车架尾板焊接变形幅度的方法

李江崟,梁为国,马顺高

(广西柳工机械股份有限公司,广西柳州545007)

装备应用技术

浅谈控制装载机后车架尾板焊接变形幅度的方法

李江崟,梁为国,马顺高

(广西柳工机械股份有限公司,广西柳州545007)

主要叙述了影响某型号后车架尾板焊接变形的各种因素,通过分析并制定相应改进措施,以及改进措施的落实和验证,后车架尾板的焊接变形符合性得到了提高,为提高后车架制造精度提供有力依据,也为其他类型构件提高焊接变形符合性改进工作提供参考。

焊接变形;装载机后车架;焊接工艺优化

随着我国社会经济的快速发展,用户对装载机产品的价格、质量和品种的要求也越来越高。后车架是装载机的重要部件之一,后车架尾部由腹板、尾板、电瓶箱底板、电瓶箱围板等多个关键零部件组成,许多功能部件都是安装在后车架尾部上,具体结构如图1所示。由于是框架式结构,焊接容易产生焊接变形,改进前,后车架尾板配重安装合格率仅有30%,而其中尾板安装孔位置尺寸超差为不合格的主要原因。

导致尾板配重安装孔偏的原因有两个:

一是,在零部件钻孔的时候产生偏差,该原因主要是人为引起,占反馈的比重较少,约为5%;

二是,左右尾板在焊接后发生应力变形,使得上面的两个配重安装孔随着尾板变形而发生偏移,当变形量超过了允许的尺寸后,会导致配重无法安装,占反馈的95%,该情况为主要原因。

通常情况下,车间会对焊后变形严重的车架进行火焰加热校正,即对电瓶箱前端的腹板用撑杆撑开,并利用火焰加热,使车架尾端产生反向塑性变形,待冷却后将撑杆拆开,加热部分产生一定的收缩,可使尾板矫正至符合装配要求的尺寸。但是火焰校正不但操作难度大,还严重影响装载机的配重装配效率和后车架机加工效率,并且还有很大的局限性。本文将通过分析尾板焊后变形的原因并制定改善措施及效果验证来提高后车架的焊后尺寸合格率。

1 问题概述

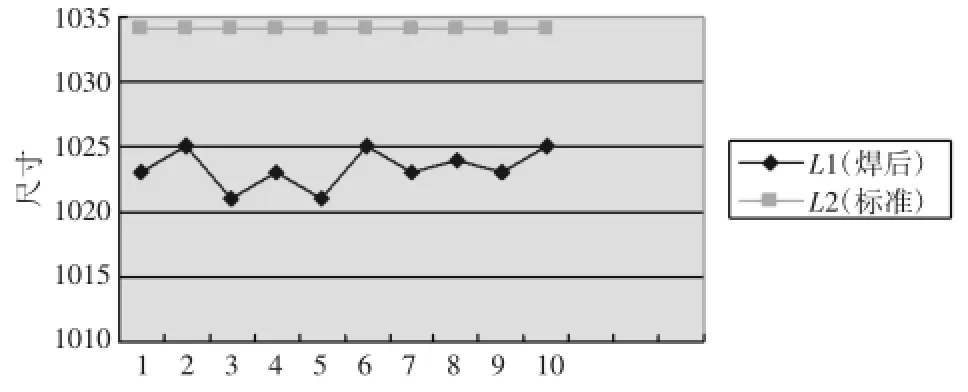

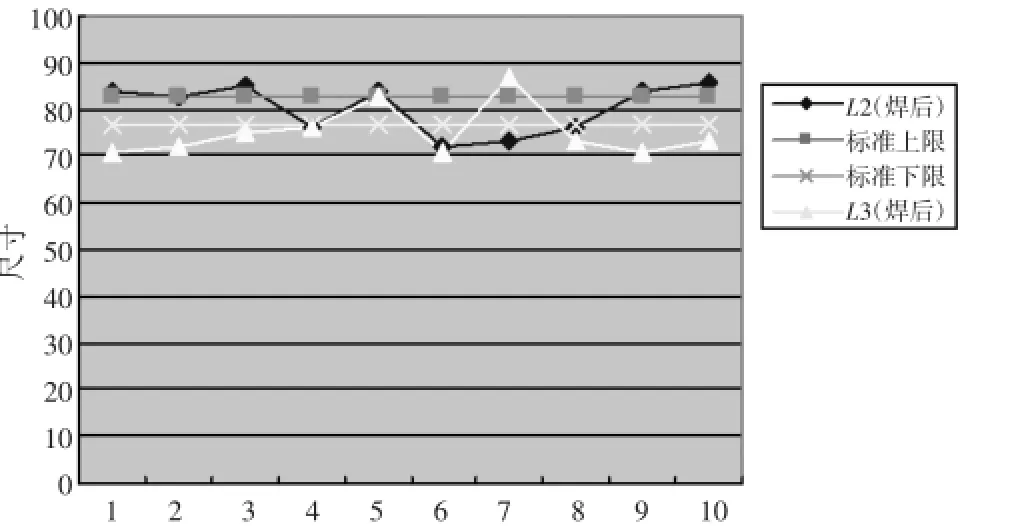

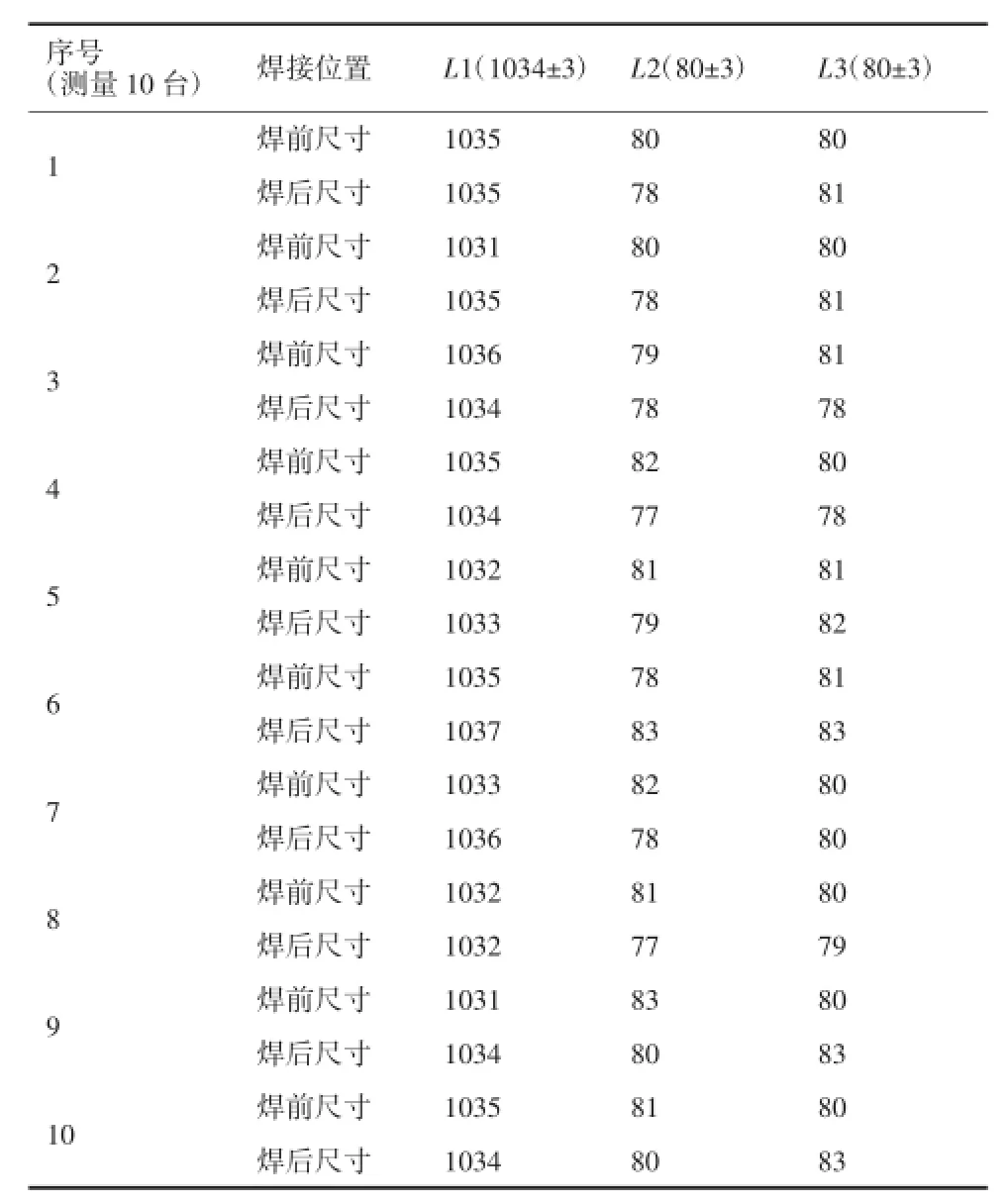

通过对10台某系列后车架进行跟踪检测(表1、图3、图4),并结合后车架尾板的产品结构特点,其焊接变形尺寸超差的表现形式可分为:

(1)后车架的左右腹板开档焊接变形尺寸L1偏小,通过对比数据,L1比标准值大概偏小10 mm左右,远远小于允许的±3 mm的偏差;

(2)中间尾板与左右尾板平面间距形尺寸L2及L3超差,通过以下的图表可以知道,L2与L3绝大部分都是超出标准偏差值±3 mm的,但是L2与L3呈现不规则变化,即变化方向不定,且变形尺寸大部分超过标准的极限偏差。

L1、L2、L3标注见图2.

表1 改进前焊后尺寸测量数据

图3 L1尺寸焊后变化分布图

图4 L2、L3尺寸焊后变化分布图

2 原因分析

根据调研情况及后车架制造工艺分析,影响后车架焊接变形尺寸的因素很多,也很复杂,焊接变形不仅与后车架的厚度、长度尺寸和结构有关,还与焊缝坡口形式、焊接顺序、热输入、环境温度以及焊前预热等因素有关。但只要在后车架制造过程中采取一定的措施,控制好材料、结构和制造过程中的各种技术因素,就可以有效的预测和控制焊接变形。影响后车架焊接变形的主要因素如下[1]:

(1)左右腹板开档尺寸L1焊前拼搭工艺要求开档尺寸为(1034±3)mm,对L1变形有主要影响主要有两个方面:

一是,在焊接过程中,腹板与中间尾板的焊缝受腹板刚性约束,变形不能自由收缩,腹板的热伸长被阻,腹板产生压应变和压应力,其值随温度升高沿铰接方向增大,L1尺寸向外撑开,由于受电瓶箱围板拘束,L1基本不产生往外的变形如表1所示。焊缝在冷却过程中,腹板开始反向收缩,出现了拉伸应力,随温度下降,表现为压应力开始松弛,腹板与中间尾板的焊缝受腹板刚性约束,收缩只能沿腹板往铰接方向增大,由于沿铰接方向收缩过程不受任何阻碍,故腹板向内收缩,导致尺寸L1偏小;

二是,电瓶箱围板与腹板焊缝,由于焊接区沿腹板方向不均匀的横向收缩,使腹板在电瓶箱围板焊缝中心线处发生弯曲变形,腹板与电瓶箱围板焊缝焊接应力向内自由收缩,尾板与腹板焊缝焊接应力受尾板拘束,2条焊缝生产的应力变形叠加,最后造成左右腹板开档收缩,尺寸L1偏小。

(2)左右尾板相对于中间尾板整体平行间距尺寸(L2及L3),对其变形有主要影响主要体现在四个方面:

一是,从整体上看,电瓶箱底板与腹板、尾板和围板形成一个开放式的箱型结构,电瓶箱底板与其他链接的焊缝可以认为是联系焊缝,焊接后形成一个局部的整体,其左右尾板变形的方向不可控,导致L2及L3尺寸偏大或偏小;

二是,焊前拼搭工艺要求尺寸为(80±3)mm,由L1因素分析知道,腹板与中间尾板的焊缝在焊后,腹板间向内收缩,带动左、右尾板向铰接方向倾斜,导致L2及L3尺寸偏大;

三是,左、右尾板与腹板的坡口焊缝在焊接时,由于是对称坡口焊缝,焊接时变形自由,如果没有制定焊接顺序和方向,左、右尾板将往第一条焊缝方向倾斜,导致L2及L3尺寸偏大或偏小;

四是,在焊接过程中,腹板与中间尾板的焊缝、左右尾板与腹板的坡口焊缝,如果没有考虑焊缝温度过高导致热应力对焊接变形的影响,变形不一致且相互制约而产生的应力,当峰值超过屈服强度,产生塑性变形,在焊接结束并冷却后,左、右尾板变形的方向不可控,导致L2及L3尺寸偏大或偏小。

(3)在原先焊接过程中,为节约焊接时间,工件翻转后所有焊缝全部焊完,再次翻转工件也是全部焊完,没有考虑焊接方向、顺序对焊接变形的影响,导致尺寸L1,L2及L3尺寸偏大或偏小;

(4)由于焊后使用了火焰矫正,后车架在存放和后续加工过程中,应力产生蠕变和应力松弛,焊接残余应力随时间延长而释放应力,导致尺寸L1偏小,L2及L3尺寸偏大或偏小。

3 改进措施及验证

针对上述的原因分析,制定改善措施并在现场进行验证,具体内容如下[2]:

(1)腹板与中间尾板的焊缝为防止腹板向内收缩,采用了先焊外部焊缝,再焊内部焊缝,左右对称施焊,统一了焊接方向和顺序,使其L1尺寸变形能相互抵消一部分;

(2)根据图纸工艺要求,左右腹板拼搭后开档尺寸L1为(1034±3)mm,为控制L1尺寸变形,给员工配备固定支撑杆,在电瓶箱围板与腹板连接处中间位置放置固定支撑杆,采用预制反变形法撑大6 mm,留出焊缝自由收缩的余量,使电瓶箱围板与腹板焊缝焊后能够在松开支撑后在一定程度上收缩,以抵消焊接残余变形,经过验证,使L1尺寸能够控制在1 034 mm±3 mm以内。

为控制L2及L3尺寸,把原来箱型结构改变焊接顺序,底板、围板和腹板的焊缝先进行焊接,其变形量可以受固定支撑杆控制,左右尾板与腹板的坡口焊缝变形就可以单独进行控制。

左、右尾板与腹板的坡口多层多道焊焊缝在焊接时,采用了左右对称施焊,控制焊接温度,使焊接过程中产生的不均匀温度场以及引起的局部塑性变形和热应力得到有效控制,尽量的降低热应力对工件的影响,极大地改善焊后工件的变形量,使焊后L2及L3变形量控制在工艺范围内(表2)。

表2 改善后焊接变形数据表

制作了对应的作业指导书,统一了焊接方向和顺序,由于通过以上的控制措施,并经过先后对10台后车架进行验证,得到结果如表2所示。证明L2及L3尺寸得到了有效控制,可以取消焊后火焰矫正工序。

4 结束语

采用上述控制措施,在后车架的制造过程中取得了良好的效果,有效地控制了后车架的焊接变形,提高了后车架配重安装孔的尺寸合格率。同时,取消了后期火焰矫正工序,缩短了产品产生周期,降低了生产成本。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009.

[2]王宗杰.焊接工程综合实验教程[M].北京:机械工业出版社,2012.Brief Introduction of Method of Welding Distortion Range Control of End Plate of Rear Frame of a Wheel Loader

LI Jiang-yi,LIANG Wei-guo,MA Shun-gao

(Guangxi Liugong Machinery Co.,Ltd.,Liuzhou Guangxi 540005,China)

This article mainly states various factors which have influence on welding distortion of end plate of rear frame of a wheel loader. Via analysis and implementation of counter -measures,range of welding distortion get well -controlled and is within given specification. That not only creates condition for increase of the rear frame manufacturing accuracy,but also provides reference for welding distortion control of fabrications of the other rear frames.

welding distortion;rear frame of wheel loader;welding process optimization

T H243

B

1672-545X(2016)09-0135-03

2016-06-08

李江崟(1975-),男,广西上林人,本科,工程师,主要从事装载机结构件制造工艺研究及产品质量控制工作;梁为国(1973-),男,广西柳州人,专科,焊接高级技师、企业培训师、特种设备焊接操作技能教师、高级焊接专业考评员,主要从事结构件焊接的指导工作;马顺高(1985-),男,广西南宁人,本科,助理工程师,主要从事结构件新产品工作。