飞机结构平面应力状态疲劳试验系统的设计

黄旌,王行江,魏东

(空军第一航空学院航空机械工程系,河南信阳464000)

飞机结构平面应力状态疲劳试验系统的设计

黄旌,王行江,魏东

(空军第一航空学院航空机械工程系,河南信阳464000)

在对飞机结构健康监控研究过程中的结构受力形式、应力应变形式等分析基础上,针对传统试验手段存在的缺点,设计、制作了“飞机结构平面应力状态疲劳试验系统”,为材料的平面应力状态测试或相应传感器的测试、标定提供方便、可靠的平台。

健康监控;平面应力;悬臂梁

战斗机在使用过程中,具有使用环境恶劣、工况复杂、结构设计安全储备小的特点。在受各种载荷的作用以及自然条件的影响下,机体结构的强度和刚度会逐渐降低,有可能出现变形、裂纹等损伤故障。若主承力结构发生的严重损伤不能被及时发现并得以修复,往往会导致灾难性的后果。为及时发现机体结构的损伤情况,实现单机寿命的有效控制和管理,美国空军在先进的F-22和F-35战斗机上均装备了用于飞机结构监测的光纤系统[1],将光纤传感器敷设于飞机结构的关键、危险部位,准确记录各部位的疲劳损伤程度[2]。

在采用光纤传感对飞机结构健康监控技术研究过程中,开展上机试验之前的主要技术工作之一就是“以部件/功能模块为载体通过典型模拟环境验证”,这就要求设计、构建的试验环境能达到“典型模拟环境能体现一定的使用环境要求”[3]。因此本文在对战斗机光纤结构健康监控研究过程中结构受力形式、应力应变形式等分析的基础上,设计、制作了“飞机结构平面应力状态疲劳试验系统”试验平台,以满足试验研究需要,为光纤传感技术在飞机结构健康监测中的应用研究提供了部分方法手段和技术基础。

1 飞机结构受力特点及试验需求分析

飞机结构复杂,但在设计中,由于减重要求苛刻,承力结构形式基本上均为梁、墙、框、桁、壁板、肋等结构。下面由繁到简依次分析其各结构类型的受力特点及应力、应变状态。

梁是飞机结构的主要承载部附件,以某型飞机为例,其机翼主梁约承担机翼总弯矩的78%、总剪力的40%,可见对梁的关键点应力、应变监测在飞机单机寿命监控中的重要性。梁的结构从受力分析上可以分解为上、下缘条和中间腹板等三部分组成。上、下缘条在使用中主要承担弯矩引起的拉、压力,剪力主要由腹板承担,因此其应力状态主要形式为上、下缘条为单向应力状态,腹板为平面应力状态。墙、框等结构形式与梁类似,也可把体积较大、形式较复杂的墙、框通过在结构构成方面分解,而得到单向和平面应力状态。桁结构在飞机使用过程中主要承受拉、压力,其相应的为单向应力状态。壁板为薄板结构,在使用过程中主要承担其它结构传递过来的剪力,在剪力作用下,处于平面应力状态。肋结构中的加强肋主要承担扭矩,因此也为平面应力状态。

通过以上分析可知,在“以部件/功能模块为载体通过典型模拟环境验证”时,需要模拟飞机在使用中的应力、应变状态,即单向应力状态和平面应力状态,其中应以较复杂的平面应力状态测试为主,并能实现单向应力状态测试。

2 传统试验方法特点分析

传统的试验加载方法是采用通用的万能试验机或疲劳试验机加载,这两类试验设备较为通用常见,可有效降低试验成本和难度,但对于这些通用的试验设备,其加载的可控制性、针对性都不理想。如果使用一般的万能试验机试验,一方面在对光纤传感器标定、测试时,施加的是位移载荷,且为非静态载荷,载荷大小不方便准确控制,不便于标定、测试;另一方面,当需要对材料进行疲劳试验时,万能试验机不方便施加疲劳载荷。如果使用疲劳试验机试验,虽然循环疲劳外载荷容易实现,但对材料不方便复现平面应力状态,且无法施加静载荷以对光纤传感器标定、测试。

3 系统功能需求分析

经过以上飞机结构受力特点、系统功能需求分析及传统试验、加载手段特点的比较分析可知,既需要能模拟飞机在使用中的应力、应变状态,又能克服传统的使用万能试验机或疲劳试验机加载的不足,设计、制作“飞机结构平面应力状态疲劳试验系统”,其功能应主要包括以下4点:

(1)能在指定的材料上有效的形成单向应力状态和平面应力状态,且方便更换材料便于对不同的材料进行研究;

(2)形成的应力状态是能逐级加载、大小可控,直至加载到结构材料本身屈服或破坏,便于对结构材料性能试验进行研究;

(3)能对该结构材料施加交变载荷,便于研究其动态及疲劳性能;

(4)当结构材料等条件是已知时,反过来也能通过该装置对传感器的性能测试及标定等。

其性能指标主要有静载时的平面应力状态的大小、主应力的方向等,施加疲劳载荷时的最大应力、最小应力、平均应力、幅值比、频率、循环次数等。

4 系统设计及实现

本试验系统的设计思路是以悬臂梁为基础,在梁的末端安装托盘,在托盘上通过砝码对系统实现静态加载,以保证所施加静态载荷的准确性;在悬臂梁的上表面附加安装座,根据飞机各部分、各结构材料、结构形式不同,选取相应的材料,并加工成合适尺寸的测试板安装在悬臂梁上,测试板在梁载荷作用下产生主应力方向的平面应力;梁上由于有安装座的支撑,测试板到梁中性层的距离较远,因此梁上的载荷传递到被测试板上的应力及相应的应变具有放大作用,可在保证装置本身结构安全的情况下,对被测试板施加较大的载荷直到其屈服或破坏;安装座与测试板间通过螺栓固定,便于根据需要方便更换被测材料以对不同的材料进行测试;在悬臂梁的末端安装带离心振子的电机及相应的电机调速器,偏心电机工作时配合砝码,即可实现指定频率的动态载荷,从而达到对测试板疲劳试验测试的目的。系统的设计效果图如图1所示。

图1 试验系统设计效果图

试验系统设计、实现过程如下:

系统主要结构由4部分组成:(1)悬臂梁一套,包括等强度梁一个、底座一个、支架一个、若干固定配件等等;(2)静态加载模块一套,包括加载砝码一组,挂钩及托盘等等;(3)动态加载模块一套,包括带离心振子的电机一个、电机调速器一个、若干安装固定配件等等;(4)测试板模块一套,包括安装座一组,各种材料测试板等等。

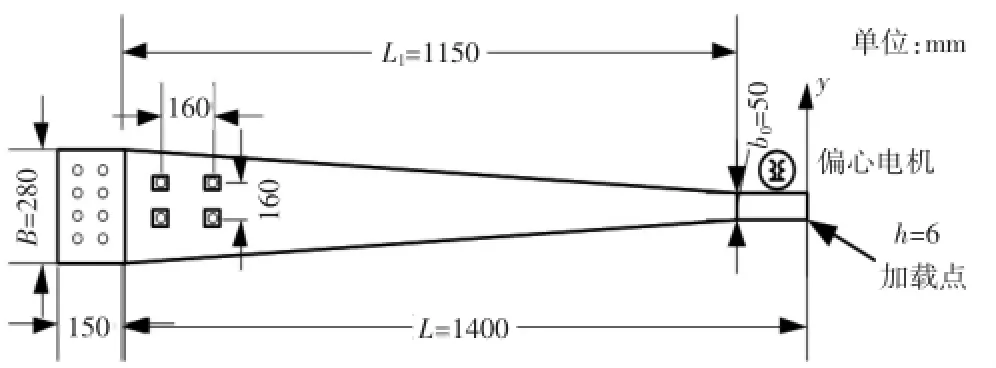

(1)系统的主体为等强度悬臂梁,采用普通结构钢,梁的形式为梯形加矩形,主体部分长1150 mm,为梯形结构,在加载使悬臂梁各个横截面上表面的应力、应变沿轴向为单向应力,且大小相等;左端为了便于固定,为矩形,通过2排螺栓固定在底座、支架上;右端为自由端,为加载端,为了便于加载也为矩形。悬臂梁的下表面可用撑杆在不工作时支撑,防止其长期在非测试状态变形损坏。悬臂梁的结构如图2所示。底座在4个角部各自使用可调节高度的螺丝作为支撑。支柱与底座的一端焊接,另一端加工安装孔,便于悬臂梁的固定、安装及更换悬臂梁。

图2 试验系统悬臂梁顶试图

(2)静态加载模块的加载砝码采用不锈钢,通过带挂钩的托盘悬吊在加载点的下部对悬臂梁加载,通过增减砝码对悬臂梁逐级施加静态载荷。悬臂梁左端固定,右端自由并加载力F,则在其载荷作用下,对悬臂梁中性层的上、下部分各自产生拉应力、压应力,其最大应力分别为上、下表面,且在上、下表面的应力状态为单向应力状态。试验系统静态加载模块如图3所示。

图3 试验系统加载模块图

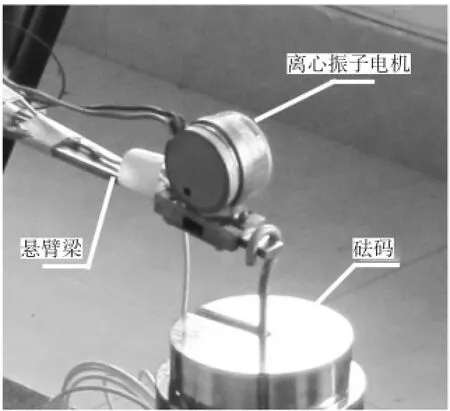

(3)动态加载模块中的离心振子电机通过安装固定配件安装在悬臂梁的加载点上部,不用时可以方便拆卸,并通过电机调速器实现对电机开关控制和对电机速度的控制。当离心振子电机旋转时,由于离心振子的作用,会对梁产生与电机转动速度相等频率的周期性动态载荷,动态载荷的大小由离心振子电机决定,频率由控制器控制决定,并且在施加动态载荷时,还可配合静态加载砝码实现不同形式的载荷。

(4)测试板通过螺栓、垫片保持与悬臂梁平面平行安装在4个安装座上,此时对悬臂梁加载,即可在测试板表面产生相应的应力、应变,测试板在远离4个安装座的部位,应力状态为典型平面应力状态,且应力主方向为分别为沿梁的轴向和梁的横向,在使用中,如果需要对单向应力-应变测试,只需沿着梁的轴线方向敷设传感器或测试,即可得到单向应力-应变状态;如果传感器的敷设方向或测试方向不是沿平行着梁的轴线方向即可得到平面应力-应变状态,并且平面应力状态和测试方向与梁轴线间夹角有关。

安装座具有一定的高度,测试板距悬臂梁中性层的距离要大于悬臂梁上表面到中性层的距离,根据力学原理,传递到测试板上的应力、应变要大于悬臂梁上的最大应力、应变,这样,即测试板的应力、应变相对于悬臂梁有了放大作用,在使用时可以通过对悬臂梁加载直到测试板屈服或破坏,而悬臂梁及装置本身仍然完好,其具体应力、应变值可以通过计算分析或有限元分析得到,或可通过标准传感器测试得到;同理当测试板材料等条件已知时也可对相关传感器进行测试即标定。试验系统测试板如图4所示。

图4 试验系统测试板图

5 结束语

本文设计并制作的“飞机结构平面应力状态疲劳试验系统”有力的支撑了相关项目、课题的研究,并在课题实施过程中得到了测试、验证[4],通过试验验证可知与传统测试设备及方法相比,本系统具有以下功能及优点[5]:

(1)可方便在测试板上产生准确可控的静态平面应力,直到测试板材料本身屈服或破坏(>2000 με),克服了万能试验机等传统设备施加位移载荷不便于准确试验的问题;

(2)可施加疲劳载荷,并根据需要控制调节疲劳载荷的大小、周期等,解决了疲劳试验机使用标准试件不便于实现平面应力;

(3)可由需要方便更换测试板尺寸、材料等,根据课题研究可选取不同飞机相关材料进行性能测试研究;

(4)如果测试板材料已知,结合分析计算和标准传感器,可对平面应变传感器如电阻应变片、光纤传感器等进行性能测试及标定等。

[1]常飞,韩庆,尚柏林.光纤技术在军用飞机结构健康监控中的研究[J].科学技术与工程,2008,8(10):2641-2644.

[2]尚柏林,宋笔锋,万方义.光纤传感器在飞行器结构健康监测中的应用[J].光纤与电缆及其应用技术,2008,(3):7-10.

[3]张泰峰,孙文胜,张晓华,等.飞机结构单机寿命监控的几个关键问题的研究[J].装备环境工程,2011,8(6):6-9.

[4]黄旌,刘成武,魏东.光纤FBG传感器实施大应变标定方法的探讨[J].装备环境工程,2013,10(08):86-89.

[5]中国人民解放军空军第一航空学院.一种用于平面应力状态疲劳测试的装置:中国,ZL201320188336.6[P].2013-8-21.Design of Plane Stress State Fatigue Test System for Aircraft Structure

HUANG Jing,WANG Xing-Jiang,WEI Dong

(Aviation Mechanical Engineering Department,Air Force Academy of Air Force,Xinyang Henan 464000,China)

In this work,based on the analysis of the structural force form and the stress strain form during aircraft structural health monitoring,an "aircraft structure plane stress fatigue test system" is designed and manufactured to overcome the shortcoming of traditional test methods. It provides a convenient and reliable platform for the measurement of the status of material plane stress and the measurement and calibration of the corresponding sensors. Key words:health monitoring;plane stress;cantilever beam

TP391

A

1672-545X(2016)09-0096-03

2016-06-09

黄旌(1975-),男,广东揭阳人,讲师,硕士,主要研究方向:航空维修工程、测试教学与研究。