抛光打磨机器人迎来广阔市场:这些行业领军企业都是怎样布局的?

文 | 本刊记者 康晓博

抛光打磨机器人迎来广阔市场:这些行业领军企业都是怎样布局的?

文 | 本刊记者 康晓博

事实上,在3C行业、五金家具、医疗器材、汽车零部件、小家电、重工行业、玻璃行业……几乎制造业的方方面面,抛光打磨机器人都正迎来庞大的市场需求。

虽然时间已经过去了两年多,但一些人注定不会忘记2014年的8月2日——这天早上7时34分,位于江苏省昆山市的某家企业突然发生了重大爆炸事故,在一声声惨痛的巨响中,146名员工永远失去了生命。

事故发生在这家企业的一个铝合金汽车轮毂抛光打磨车间。打磨下来的铝粉尘集聚不散,最终发生了爆炸。在为逝去的生命哀悼惋惜之际,人们也不禁把目光投向了抛光打磨这一作业本身——作为制造业中最普遍、最广泛的基础性生产工序之一,抛光打磨行业有着数以千万计的工作人员。工作环境是恶劣的,除了有发生事故的风险,打磨抛光所造成的粉尘还有可能令人罹患肺病。某种程度上可以说,在过往的许多年间,一代代从业人员正是用他们的辛劳、健康,甚至生命来支撑着这一工序的运转。

难道,就没有办法把人从这种恶劣的劳动环境中解放出来吗?

当然有——用机器人取代人工。事实上,伴随着“中国制造2025”战略的实施和智能制造的大力推进,如今,抛光打磨行业正迎来一场深刻的变革;与之相应的是,一片广阔的市场空间,也正呈现在人们面前。

为什么需要“机器人换人”?

2016年10月18日,上海。一场由中国机器人产业联盟主办的抛光打磨机器人行业的顶级峰会——“2016中国机器人研磨工业创新峰会”正式拉开了帷幕。来自全球各地的机器人制造商、系统集成商、材料生产商等涵盖了全产业链各个环节的行业“大咖”们齐聚一堂,就抛光打磨机器人的行业发展、技术应用、推广普及等,展开了深度探讨。在一片片思维碰撞所闪烁起的火花中,抛光打磨机器人行业的发展面貌逐一清晰;而其未来的发展趋势,也变得愈来愈有迹可循。

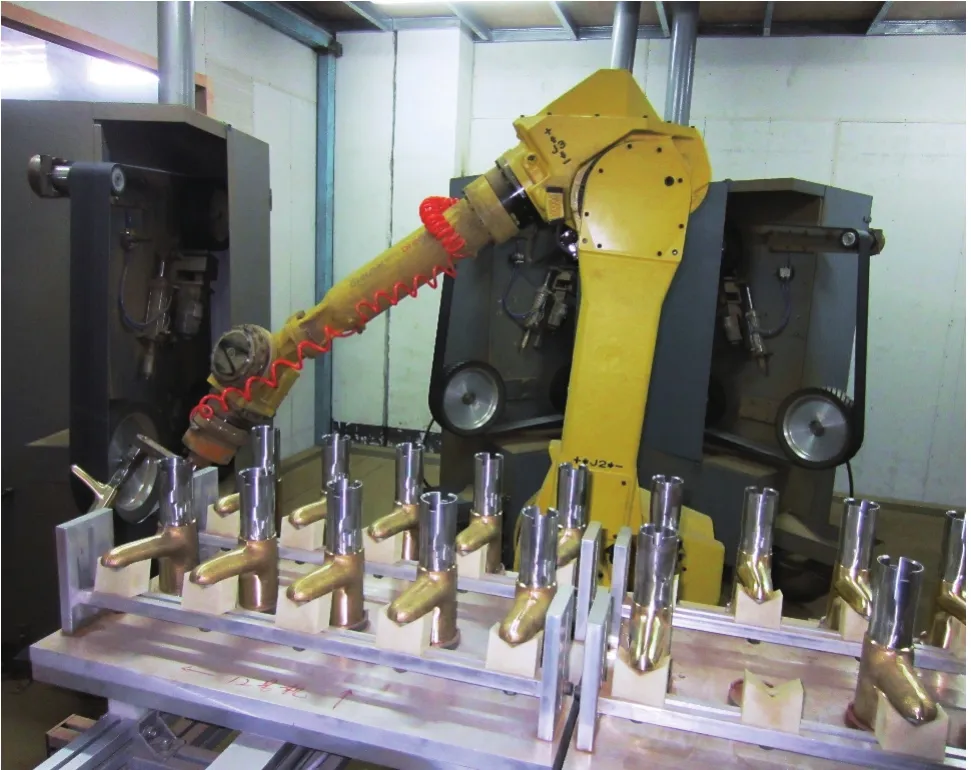

如前所述,抛光打磨是制造业中一项不可或缺的基础工序。大到重型机械、汽车,小至手机、小家电,甚至水龙头,都离不开抛光打磨;也正是因为这道生产工序的存在,我们日常生活中随处可见的这些物品才能有光洁亮丽的外观。

不过,“光鲜”的外表背后,却是无数工人的辛苦劳作——经年累月地研磨金属材料有可能让他们的手腕或者手指出现问题;研磨所产生的金属粉尘如果不能及时排出车间,有可能会发生爆炸事故。正是因为劳动强度大、工作环境恶劣,近年来,我国抛光打磨行业的从业人员正急剧减少,“招工难”的现象越来越普遍。此外,从生产的角度来看,用人工进行抛光打磨还面临着生产效率低、产品一致性差等问题;而随着“人口红利”的消失,其劳动成本也正变得越来越高。“事实上,无论是打磨质量、生产效率,还是人工劳动条件,种种因素都促使研磨行业对自动化和机器人提出了新的需求;而有需求就有市场,有市场就需要我们快速找出解决方案,并且是最适合中国的解决方案。” 中国机器人产业联盟执行理事长兼秘书长宋晓刚在峰会上意味深长地指出,“这一方面需要我们企业的自身努力;另一方面,也需要一个像我们今天峰会这样的、凝聚了由设备、材料、技术、工艺等各个方面企业所参加的更大的平台来加强沟通,从彼此的需求和经验中得到启示,谋求合作、形成合力、共同发展。”

一如宋晓刚所说,在抛光打磨行业,机器人正迎来一片广阔的应用市场。那么,这块市场的空间将有多大?库卡机器人制造(上海)有限公司(以下简称“库卡”)系统设计工程师翟耀平向记者举例说道:“福建泉州地区集聚着众多生产卫浴产品的企业,号称‘卫浴之乡’。旺季时,仅一个泉州市就有15万人在做抛光打磨工作;淡季时,也有10万人。现在当地许多企业急切地希望能用机器人来抛光打磨,因为手工劳作不仅劳动强度大、产品一致性差,而且‘招工难’的现象越来越普遍。”

翟耀平所说的仅仅只是一个特定地区的某个特定行业的状况。事实上,在3C行业、五金家具、医疗器材、汽车零部件、小家电、重工行业、玻璃行业……几乎制造业的方方面面,抛光打磨机器人都正迎来庞大的市场需求。而在这股“机器换人”潮流即将浩荡而来之际,各大企业正纷纷发力、加速布局——这其中,既有“机器人四大家族”,也有本土的机器人制造商;既有应用系统集成商,也包括了打磨材料制造商,可谓是全产业链“集体出击”。一方面是广阔的市场,另一方面则是越发激烈的市场竞争,各方力量的竞逐与合作,似乎从另一个角度透露出了这一产业所内蕴的勃勃生机。

那么,对于企业来说,制胜的关键是什么呢?

“四大家族”布局

“其实工业机器人是通用的,既可以用来做焊接,也可以做搬运,或者是打磨抛光。但是在不同的应用上,其所需要的软件、硬件还有外围的设备,是不一样的。比如,打磨有可能需要加上力控系统,在定位的时候还可能要加上视觉系统;此外,还需要有不同的软件应用功能。”上海ABB工程有限公司(以下简称“ABB”)去毛刺打磨抛光应用行业销售经理王文中如是对《中国机电工业》说道。

而翟耀平也向记者表示,其实现在“四大家族”的机器人产品质量都已经达到了一定程度,差距不是太大;所要比拼的是一些关键性的应用软件技术。“其实影响机器人打磨的因素有很多,比如工件的材质和外形,研磨工具及耗材的质量,以及打磨压力、机器人的速度等等。要想让机器人很好地完成工作,就需要针对这些因素研发出一些关键性的技术,比如库卡就推出了Force Torpue Control技术、Safe Guiding技术等等。”翟耀平说道。他具体介绍说,库卡的Force Torpue Control是一个可后载入的工艺程序包,通过Force Torpue Control和一个软件支持的力矩传感系统,机器人可以获得一种触觉,能够感觉灵敏地对外力和外力矩作出反应,并在工件上施加编程的力和力矩,从而实现更好的加工;而Safe Guiding技术是库卡开发的一项人机协作应用,只需用手拖动工具端运行,机器人就可自动将轨迹记录下来,并生成轨迹程序,使机器人的操作使用和编程更加简化,这不仅提高了效率,而且降低了对操作人员的技术要求。

关键性的应用技术成了比拼的要点,其他机器人企业自然不会落后。王文中向会场的嘉宾们着重介绍了ABB公司的两项技术——Force Control Technology(力控技术)和Powerpac技术。他表示,ABB的力控技术由三个部分组成——第一部分是力传感器,第二部分是数据采集盒,第三部分是力控软件。这一技术在打磨抛光的过程可以使打磨工具和被打磨的工件在一定范围内保持恒定,而传感器和数据采集盒能采集工作数据,软件可以进行分析,如此便形成了一个实时全闭环的反馈系统,可以用来纠正打磨的路径,从而保证打磨的质量。

事实上,在实际的应用推广上,打磨抛光机器人还会遇到这样一个难题——许多客户所生产的产品规格越来越多,而批量在变小,过去的那种“单一产品、大批量”正在变为“多品种、小批量”,这就需要经常对机器人的程序进行修改,甚至要重写,这加大了编程调试的难度。许多企业因此不愿意使用机器人。王文中介绍说,ABB正是针对这一状况推出了Powerpac功能包,其可以提高编程调试的效率,缩短编程调试的时间,从而在一定程度上解决这一难题。“实际上,ABB机器人在打磨抛光领域有着悠久的使用和丰富的经验。ABB集团的前身之一,瑞典的阿西亚公司(ASEA)早在上世纪七十年代就已研发出了专门进行抛光的机器人;到现在,这四台机器人还一直在使用,已经打磨抛光了四十多年,完成了七百多万件工件,这恰恰证明了ABB机器人具有稳定的质量和卓越的性能。”王文中不无自豪地说道。

上海发那科机器人有限公司机器人技术中心副科长吴钰灿在峰会上介绍了发那科的多项技术优势——包括Remote TCP功能、力传感器、ROBOGUIDE离线编程技术等等。“在实际生产中,许多工件是不规则的,有圆弧面有曲面,变化比较大。如果要通过在线编程一个点一个点来校对,是很难把整个路径编好的。”吴钰灿说道,“而发那科的ROBOGUIDE离线编程技术可以把机器人的数据、周边的产品数据导入系统,按照现实状况进行布局;然后把程序编好,再把程序导出来,如此就可做到每个加工点的精确控制,打磨出的产品效果非常好。所以我们的产品在复杂工件的应用中是非常多的。”

来自安川电机(中国)有限公司的工厂自动化部部长三原秀一用日语向会场的嘉宾们介绍了安川在打磨抛光上的产品优势。他指出,安川的打磨机器人配置了压力输出功能,可以进行位置停止检出,位控精度可以控制在三十毫米的范围内;此外,安川还采用了触摸屏来控制伺服系统,从而实现了高速应答和简单操作。“安川在中国实行本地生产、本地销售的原则,去年,我们在常州的工厂生产能力达到了1.2万台/年,所生产的机器人产品和日本工厂具备同等品质。我们的目标就是用安川的产品来为中国的自动化市场做贡献!” 三原秀一不无激情地说道。

无疑,“四大家族”在打磨抛光机器人上已经展开了多方布局,并开始全速发力。那么,面对这一广阔的应用市场,中国本土的机器人企业,又有着怎样的作为呢?

本土企业发力

霍锦添对于2014年发生在昆山的那场惨痛事故记忆尤深。某种程度上可以说,他所在的企业——广东利迅达机器人系统股份有限公司(以下简称“利迅达”)之所以要涉足打磨抛光机器人,正是带着一份“改变工人恶劣工作环境”的产业情怀。“打磨抛光会产生大量的金属粉末,除了有爆炸的危险,平时如果没有完善的防护,工人也很容易罹患矽肺。正是鉴于这样恶劣的工作环境,我们企业跟抛光打磨机器人结下了不解之缘。”霍锦添不无感慨地说道。

在进入抛光打磨机器人行业后,通过坚持不懈地技术创新,如今利迅达的产品已经具备适用于多种类型工件、有效减少误差和废品率、保证质量稳定下节约成本、自动化柔性打磨加工等一系列优势,在电子电器、汽车、厨卫等领域拥有了一大批客户。“去年,我们接到一个项目,给一位客户做一个智能化的无人车间。目前我们正持续不断地为其分批交付产品,努力将这个项目做好——从上工序到下工序都覆盖自动化抛光打磨,甚至包括前端的包装下料等,也实现自动化。这样将会具备更高的生产效率和更高的产值水平。” 霍锦添透露道。他表示,利迅达在今后的发展当中,将不断提升竞争力,加快技术创新,力求使智能化抛光打磨技术能够应用到更多行业、更多新型产品上,让更多的企业尝到机器人抛光打磨的甜头。

来自温州的金石机器人科技有限公司在抛光打磨领域已经有了几十年的丰富经验。其副总经理贺干群在峰会上指出:“用机器人进行抛光打磨把人员从恶劣的工作环境中解放了出来,生产效率极高,可以满足客户24小时连续生产;此外,还大大降低了对工人的技术要求,一个普通员工就可应付4~5台机器人放料,生产出的产品品质稳定、一致性强。”虽然具备如此众多的优势,但在贺干群看来,抛光打磨机器人也不是没有瓶颈。“比如,使用机器人的话前期投资会比较大,而且要求客户的产品批量要大,产品附加值不可太低。此外,有时候在工作中,如果产品本身有缺陷、有细小的气孔、砂眼等等,机器人不能够识别。”针对这些瓶颈,金石推行了一系列持续优化方案,大大提升了产品性能、为客户提供更佳的服务,从而赢得了卫浴、汽车、医疗器械、电器开关等行业诸多客户的信赖。“我们的目标,就是要打造中国机器人抛磨第一品牌!”贺干群不无豪迈地说道。

也有中国本土企业通过并购,来增强在打磨抛光机器人上的实力,比如埃夫特。今年3月份,埃夫特成功收购了意大利知名机器人系统集成商埃华路(EVOLUT)——这家成立于1991年的企业如今已是欧洲最具影响力的系统集成商之一,在机器人成套系统和整厂解决方案的提供上有着丰富的经验,尤其在智能视觉系统方面有着国际领先的技术。埃华路中国公司总经理黎广信在峰会上介绍说,到目前为止,埃华路在全球共有超过2600套的机器人设备在运行,其中有1700套都带有视觉系统,尤其在汽车领域具备强大的竞争力,迄今已斩获了包括奔驰、宝马、法拉利、沃尔沃、菲亚特、博世、克莱斯勒等等在内的一大批知名用户。

“埃华路的技术优势主要体现在哪里呢?首先,我们有26年的应用经验,精于复杂生产线的分析、设计与落实,在各种金属铸件的打磨、抛光、去毛刺上拥有丰富的经验,具备从单机到线体到整体智慧工厂的‘交钥匙’工程;其次,我们有很好的远程控制技术和形象的人机界面,可以监控、验证每个工作站或整个加工线的状态,为智能化生产线奠定基础;第三,我们拥有强大的视觉技术,可以帮助机器人实现精准定位与夹持;此外,我们的离线3D编程软件可以通过在虚拟环境中模拟机器人打磨工作站的工作过程,实现产品品种的快速更换。”黎广信详细介绍道。在他看来,未来的自动化打磨抛光行业中,人机协作机器人将会扮演非常重要的角色。“人机协作机器人具备编程量少、安全性高、新应用多等一系列优点,而且非常适合‘多品种、小批量’的生产方式,所以我认为这是未来的一个方向。”黎广信说道。

材料商的机遇

除了机器人生产企业、系统集成商,打磨材料制造商也已意识到自动化研磨行业所蕴藏的市场机遇,并与机器人企业通力合作、加速布局。

作为材料领域的世界巨头企业,3M公司在研磨行业的历史积淀已经超过了100年,其产品包括种类丰富的磨削砂带、纤维砂碟和小型磨光机、砂光机、打磨机等工具。“3M虽然不直接做机器人打磨工作站业务,但我们会与客户、集成商一起开发机器人打磨工作站,与客户一起工作研究自动化研磨的可行性。我们在这方面有着十分丰富的经验。”3M中国有限公司资深研磨技术工程师张志军在峰会上介绍道,“其实磨削的本质就是两种材料的相互摩擦,参与摩擦的材料会根据自身的硬度、韧性产生磨损。因此,通常情况下,磨料的硬度要大于被加工材料的两倍。”

那么,打磨材料在自动化研磨上起到了怎样的作用呢?利迅达总经理霍锦添举了这样一个例子——某位客户向利迅达采购打磨抛光机器人,产品性能本来经过测试证明非常好,但客户买回去之后把打磨材料更换了,因此生产出来的产品质量有所降低。“我们本来用的是3M的打磨材料,但是他们鉴于成本问题,就换成了其他便宜的材料,结果其最终实现的效果差了很多。”霍锦添说道,“很多客户都不太重视材料,但实际上材料是很关键的。因此我们希望能够与3M一起合作,向客户不断地采集数据,通过数据来让客户使用更高效的材料产品。”而3M中国研磨技术专家John Barry 也对此指出,自动化研磨是一项系统工程,要确保整个打磨工作站,如机器人、夹具、主轴、材料等各个组件的匹配,才能发挥出最佳效益。

3M公司还在这场峰会期间举行了新品发布会。3M大中华区总裁兼中国首席执行官Stephen Shafer表示,3M一直鼓励和坚持创新,目前有三分之一的新品开发和技术创新都是在过去5年间完成的;未来,3M将继续加大在中国市场上的投资,加快创新步伐。

来自“联盟”的力量

伴随着工业4.0的浪潮涤荡全球,机器人产业已毫无疑问地成为当下一个正呈爆发性增长的“风口”——不仅仅是抛光打磨,在焊接、搬运、码垛、装配、洁净等制造业的各个环节、各个角落,机器人都如一股强劲的旋风般席卷而来。中国机器人产业联盟执行理事长兼秘书长宋晓刚指出,2015年,中国市场上工业机器人的销量突破了6.8万台,已经连续三年成为全球第一大市场。

“机器人行业这几年之所以在中国能够发展得很快,主要有这么几个原因——第一,中国的经济发展进入了新常态,结构调整、转型升级、提质增效成了新的发展战略,而加快发展机器人产业,促进机器人应用,是实现新战略的重要途径;第二,中国有着规模最大、门类最多的制造业,这为机器人的应用提供了广阔的应用领域,也为机器人产业发展提供了持续的发展动力;第三,因为我们国家经过多年的快速发展,已经具备了较为坚实的发展和应用机器人的技术与工业基础。所以我经常说,从中国的机器人市场来看,应用拉动是中国机器人发展最大的优势。”宋晓刚分析道。

事实上,虽然机器人行业在迅猛增长,但如果产业中的各方力量各守阵营、独自作战,行业将不可避免地缺乏一种内生的凝聚力。而这种力量,很大程度上来源于行业组织——中国机器人产业联盟。仅以这场峰会为例——在打磨抛光机器人即将迎来爆发性增长之际,由中国机器人产业联盟所主办的这次峰会,不仅为各大企业、行业专家们搭建起沟通、交流、合作的平台,更为行业梳理了发展逻辑,注入了发展动力,从而在很大程度上促进了这一细分行业蓬勃、健康地成长壮大。

“中国机器人产业联盟一直致力于推动中国机器人产业的持续健康发展。联盟愿意和行业各企业、行业各从业人员共同努力,不断增强我国机器人的市场竞争力和国际话语权!”宋晓刚说道。他的话语间洋溢着十足的自信和昂扬的斗志。