废浆零排放的石灰-烟道气卤水净化新工艺*

颜 鑫,卢云峰,阳铁建(.湖南化工职业技术学院,湖南株洲4004;.石家庄市科林威尔环保科技有限公司)

工业技术

废浆零排放的石灰-烟道气卤水净化新工艺*

颜 鑫1,卢云峰2,阳铁建1

(1.湖南化工职业技术学院,湖南株洲412004;2.石家庄市科林威尔环保科技有限公司)

首先指出了目前石灰-烟道气卤水净化工艺存在将含有大量钙镁泥和轻质碳酸钙(PCC)的“废浆”埋入废井的重大工艺缺陷,然后提出了废浆零排放的石灰-烟道气卤水净化新工艺。该工艺用专业消化机代替乳化桶,实现石灰乳连续生产、石灰渣自动剔除,通过添加聚丙烯酸钠为结晶助剂、静置陈化等手段使氢氧化镁浮于饱和食盐水表面,从而与沉于底部的二水石膏分离,实现了对氢氧化镁、二水石膏、PCC和卤水的几乎全部回收利用。以年产1×106t精制盐的盐企为例,可回收氢氧化镁4 000 t、回收二水石膏1.39×105t、回收PCC 2.6×104t、回收卤水6.25× 105t,具有显著的经济效益和社会效益。

石灰-烟道气卤水净化工艺;废浆;氢氧化镁;二水石膏;轻质碳酸钙

卤水净化工艺是制盐行业提高精制盐产品纯度、降低盐中杂质含量、提高盐产品白度的一个关键过程。目前,中国的卤水净化工艺主要有二碱法和石灰-烟道气法。前者的工艺较为简单、一次性投资较小、净化时间短,但净化成本较高;后者的工艺相对较复杂、一次性投资较大、净化时间长,但净化成本较低[1-3]。生产实践表明,采用了石灰-烟道气法净化卤水,企业各种消耗指标显著降低,且减少了CO2和SO2向大气中的排放量。与此同时部分制盐母液得到回收,不仅节约资源、降低生产成本,还具有节能环保的意义。但是目前石灰-烟道气法还存在将大量钙镁泥浆和轻质碳酸钙(PCC)浆埋入废弃矿井的重大缺陷,从而限制了该工艺进一步的推广使用。

1 传统石灰-烟道气卤水净化工艺

1.1 化学反应机理[3]

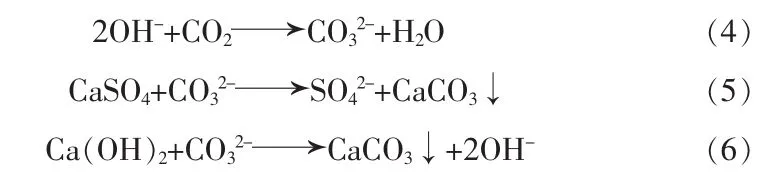

第一步,苛化反应离子方程式:

第二步,碳化反应离子方程式:

文献[3]确定石灰-烟道气法净化工艺中生成的是CaSO4·2H2O而不是无水CaSO4,有利于准确估算排放和回收的钙镁泥数量、石膏数量及卤水浓度。实际上式(6)是主反应,式(5)是次要反应,理清二者的主次关系,有助于较为准确地估算排放的PCC浆液数量和回收的PCC产量[3]。

1.2 工艺缺陷

1.2.1 钙镁泥浆量成倍增加,并被埋入废井

第一步苛化反应中生石灰与回头母液的消化反应在消化池(乳化桶)中进行,由于生石灰的纯度不够,带入了约占石灰总量10%(质量分数)的石灰渣[4],这种没有分离石灰渣的石灰乳又参与苛化反应。苛化反应中生成的CaSO4·2H2O、Mg(OH)2与石灰渣组成了钙镁泥,与二碱法相比,其钙镁泥浆增加120%[1],这些钙镁泥浆连同部分卤水一起都被埋入废井。

1.2.2 轻质碳酸钙浆液显著增加,并被埋入废井

为了去掉卤水中过量的钙离子,将已净化的烟道气通入卤水中进行碳化反应,碳化反应生成一定量的PCC浆液。这些PCC中的钙离子一部分来自原卤,一部分则来自消化反应中的过量石灰,其钙离子总量和PCC浆液都将比二碱法显著增加近50%(具体数据见下文),并被全部排入矿山废井。

2 废浆零排放的石灰-烟道气卤水净化新工艺

2.1 采用专业消化机代替乳化桶

目前的石灰-烟道气卤水净化工艺中,普遍采用大型乳化桶间歇式进行乳化反应,反应过程中产生的石灰渣与石灰乳未经分离就直接进行苛化反应,导致石灰渣与CaSO4·2H2O、Mg(OH)2等组成的钙镁泥浆只能作为废弃物埋入废井。采用专业的消化机代替乳化桶制取石灰乳,可连续生产石灰乳,并自动剔除生石灰中的石灰渣,石灰渣可回收用于建筑材料[4]。

2.2 分离和回收氢氧化镁与二水石膏

苛化反应过程中加入0.2%~0.3%的结晶助剂聚丙烯酸钠,经静置陈化处理后,Mg(OH)2将浮于饱和食盐水表面,而CaSO4·2H2O将沉于底部。只要在净化工艺中增加Mg(OH)2捞取装置以及过滤、洗涤、干燥等工艺设备,采用卤水蒸发过程的冷凝液作为洗液,就可以分别制得纯净的Mg(OH)2、CaSO4· 2H2O,实现了变废为宝。

2.3 回收PCC

第二级碳化反应后得到的沉降液中含有约20%(质量分数)的PCC,只要在净化工艺中增加过滤、洗涤、干燥、筛分、包装等设备,就可制得PCC产品[3],同时可回收部分制盐母液。PCC广泛应用于塑料、橡胶、造纸、涂料等行业,市场售价为600~800元/t,具有广阔的市场前景和较高的市场价值。

2.4 工艺流程

图1为废浆零排放的石灰-烟道气卤水净化新工艺流程。

图1 废浆零排放的石灰-烟道气卤水净化新工艺

3 废浆零排放的石灰-烟道气卤水净化新工艺经济效益估算

3.1 回收氢氧化镁和石膏的数量与价值估算

原卤属于NaSO4型卤水,钙含量较低。某企业具有年产1×106t精制盐的生产能力,年消耗原卤800万m3,其卤水含镁0.22 kg/m3,其Mg(OH)2的收率取95%,以式(5)为基准来计算Mg(OH)2的产量,则每年可回收Mg(OH)2的量:

Mg(OH)2是一种优良的无机阻燃剂,目前市场价格约为3 000元/t,每年可新增产值1 212万元。以式(4)为基准来计算CaSO4·2H2O的产量,其收率取95%,则产量如下:

这种优质、纯净、雪白的CaSO4·2H2O可用于医用和雕塑行业,市场售价可达100元/t,每年可新增产值达1 070万元。

3.2 回收轻质碳酸钙的数量与价值估算

由1.2.2节可知,石灰-烟道气卤水净化工艺中,钙离子的来源主要为原卤和式(4)、式(5)中过剩的Ca(OH)2。

原卤中的钙离子所生成的PCC产量计算如下:

过剩钙离子的计算应以式(4)、式(5)为基准计算,也可以简单近似地以 10%的 CaSO4·2H2O、Mg(OH)2来计算PCC。以Ca(OH)2的过剩系数取1.1,PCC的收率取 95%,则式(4)、式(5)中过剩Ca(OH)2可生产的PCC的产量分别如下:

二者共计约8 365 t/a,约占原卤中钙离子所产PCC的48%。

以上两项合计,该公司每年可回收PCC2.59万t。如果以目前市场PCC出厂价600元/t计算,每年可新增产值1 552万元。

3.3 回收卤水数量与价值估算

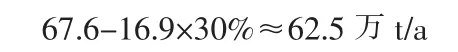

回收卤水主要是钙镁泥和PCC浆液通过离心脱水所得的滤液。以钙镁泥和PCC浆液的固液比为20%为基准,离心脱水所得滤饼的含水量以30%(质量分数)为基准,CaSO4·2H2O、Mg(OH)2和PCC的干粉总量为16.9万t,排放的卤水约为干粉总量的4倍,则每年排放的卤水为67.6万t。这些卤水中除了随滤饼干燥挥发损失之外,回收的卤水数量计算如下:

可见,回收的卤水约占8×106t原卤的7.8%,相当于可新增7.8万t精制盐的产量,以精制盐出厂价200元/t计算,可新增产值1 562.5万元,达到节约资源和实现循环利用的目的。

综上所述,如果一家年产100万t精盐的盐厂采用该新工艺,可回收Mg(OH)24 000 t、CaSO4·2H2O 13.9万 t、PCC 2.6万 t、卤水 62.5万 t,新增产值6 000万元以上。

3.4 新工艺经济效益估算

在原来的石灰-烟道气卤水净化工艺基础上,废浆零排放的新工艺除了增加消化机之外,只需要增加分离CaSO4·2H2O、Mg(OH)2、PCC这3种粉体产品所需要的过滤、洗涤、干燥、磨粉、包装等成熟的单元操作设备,一个年产8×106t精制盐的企业的新增设备投资估计为600万~800万元。

以PCC为例,其市场出厂价格为600元/t,新工艺中该产品的新增电耗充其量为80 kW·h/t、干燥煤耗为100 kg/t,加上人工工资和设备折旧等费用,PCC生产成本估计仅为200元/t,其利润率可达66.7%。可见,这种变废为宝、循环经济模式,不用考虑原料石灰成本的条件下,利润是十分可观的。Mg(OH)2价格更高、利润空间更大,而CaSO4·2H2O的价格较低、利润空间也较低。如果以平均利润率50%计算,可新增利润3 000万元以上,一个季度即可收回全部设备投资,具有显著的经济效益和环境效益。

4 小结

1)将含有 Mg(OH)2、CaSO4·2H2O、PCC的“废浆”一埋了之的作法,既浪费了资源、也污染了环境,属于石灰-烟道气卤水净化工艺重大工艺缺陷。2)提出了用专业消化机代替乳化桶,实现石灰乳连续生产和石灰渣自动剔除。3)利用添加聚丙烯酸钠为结晶助剂、通过静置陈化等手段使Mg(OH)2浮于饱和食盐水表面,从而实现与沉于底部的CaSO4· 2H2O分层分离的工艺设想。4)新工艺对回收的Mg(OH)2、CaSO4·2H2O、PCC、卤水数量和经济效益做了估算,经济效益和环境效益十分显著,可用于实践生产中,值得广泛推广。

致谢:对湖南湘衡盐化有限公司赵昌武副总经理提供有关数据表示感谢。

[1] 万建军,刘东红,靳志玲.石灰-烟道气法卤水净化工艺[J].盐业与化工,2010,39(2):34-36.

[2] 张雪花,孔晓忠,郑秀洁.石灰烟道气法卤水净化经济效益分析[J].盐业与化工,2012,41(10):38-40.

[3] 颜鑫,卢云峰.卤水净化工艺中轻钙回收及质量控制技术研究[J].无机盐工业,2015,47(12):47-49.

[4] 颜鑫,卢云峰.轻质及纳米碳酸钙关键技术[M].北京:化学工业出版社,2012:226-232.

New technology of lime and flue-gas brine purification with waste-slurry zero discharge

Yan Xin1,Lu Yunfeng2,Yang Tiejian1

(1.Hunan Chemical Technology College,Zhuzhou 412004,China;2.Shijiazhuang City Colin W eir Environmental Protection Technology Co.,Ltd.)

Firstly,it pointed out the lime-flue gas brine purification technology had an significant defect that there was a lot of calcium and magnesium mud and light calcium carbonate(PCC)‘waste-slurry’having been buried in abandoned wells.It then proposed a new technology of lime-flue gas brine purification with waste-slurry zero discharge.This new technology used a professional digestion machine instead of emulsifying barrel,so as to achieve continuous production of lime milk and lime slag automatic elimination.Also by adding sodium polyacrylate as a crystallization additive,standing,and maturing etc.to make magnesium hydroxide float on the surface of saturated salt water,so as to realize the separation from dehydrate-gypsum settled in the bottom.Finally the all recycling of magnesium hydroxide,dehydrate-gypsum,PCC,and brine almost was realized. With a refined salt enterprise with annual output of 1×106t as an example,4 000 t magnesium hydroxide,1.39×105t dehydrate-gypsum,26 000 t PCC,and 6.25×105t brine could be recycled,with remarkable economic and social benefits.

lime flue gas brine purification process;waste-slurry;magnesium hydroxide;dehydrate-gypsum;PCC

TQ132.2

A

1006-4990(2016)11-0044-03

2016-05-11

颜鑫(1967— ),男,三级教授,长期从事无机化工工艺和纳米碳酸钙生产技术研究工作,已出版专业著作5部,发表论文60余篇。

湖南省科技厅专项课题(2014GK4010)。

联系方式:hnhgyanxin@126.com