设有400 t吊车的框排架厂房设计

李立伟

(中核第四研究设计工程有限公司, 河北石家庄 050021)

设有400 t吊车的框排架厂房设计

李立伟

(中核第四研究设计工程有限公司, 河北石家庄 050021)

框排架厂房设有大吨位吊车时,当吊车桥架或小车满载运行时会产生很大的纵向、横向制动力,设计时应合理控制厂房的纵向、横向水平位移,通过对框排架厂房进行整体和单榀建模分析,设置双肢柱、纵向柱间支撑可有效控制厂房的水平位移。在吊车梁与混凝土柱间设制动桁架、辅助桁架和下翼缘水平支撑,组成刚度很大的空间制动桁架系统,可以满足钢吊车梁的平面外稳定。

吊车制动力; 双肢柱; 柱间支撑; 制动桁架

1 工程概况

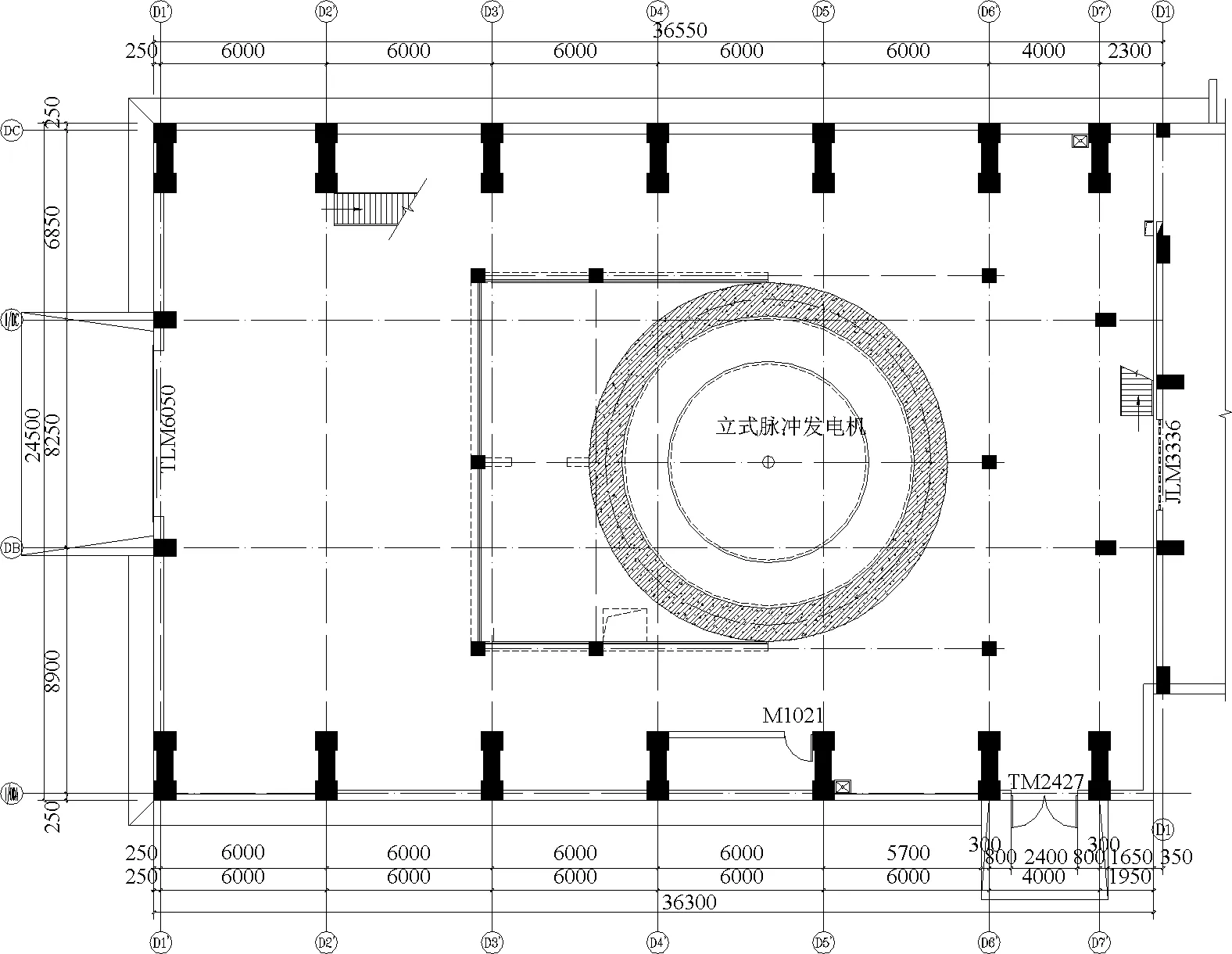

中国环流器二号HL-2M装置改造与升级项目(核聚变实验研究装置)新建电机厅,位于四川省成都市双流县,为地上一层厂房,长36.3 m,宽24.0 m,结构总高度24.75 m。在厂房中部设有额定功率19.5×104kW立式脉冲发电机,在标高5.40 m处局部设有检修平台。发电机基础为块式整体基础。顶部与检修平台连为一体,检修平台与主体结构设抗震缝脱开。为满足设备的吊装和检修要求,厂房内设置了一台工作级别为A3级的400/32 t吊车,吊车跨度为21 m,牛腿标高为14.70 m,厂房一层平面见图1。

图1 一层平面

厂房采用钢筋混凝土框排架结构(纵向为框架,横向为排架),抗震设防类别丙类,7度抗震设防,设计地震分组为第三组,设计基本地震加速度值0.10g,框架抗震等级为二级。

2 荷载标准值

2.1 活荷载

检修平台:10.0 kN/m2;不上人屋面:0.5 kN/m2。

2.2 风荷载

基本风压W0=0.30 kN/m2,βz=1,μs=1.3,μz=1.34;风荷载标准值Wk=0.30×1×1.3×1.34=0.52 kN/m2。纵向风荷载由抗风柱和山墙边列柱承担;横向风荷载考虑由双肢柱的外侧柱肢和上柱承担。

2.3 吊车荷载

吊车参数:吊车总重量181 t,其中小车重量68 t,额定起重量400 t,最大轮压为550 kN,小车机构运行轨距5.8 m,大车运行机构轨距21.0 m,钢轨型号QU120。

吊车最大轮压为550 kN,每侧共8个轮,刹车轮按一半取为4个,吊车纵向制动力标准值Fx=550×4×10 %=220 kN,吊车横向制动力标准值Fy=(68+400) ×10×8 %=375 kN[1]。

3 结构布置

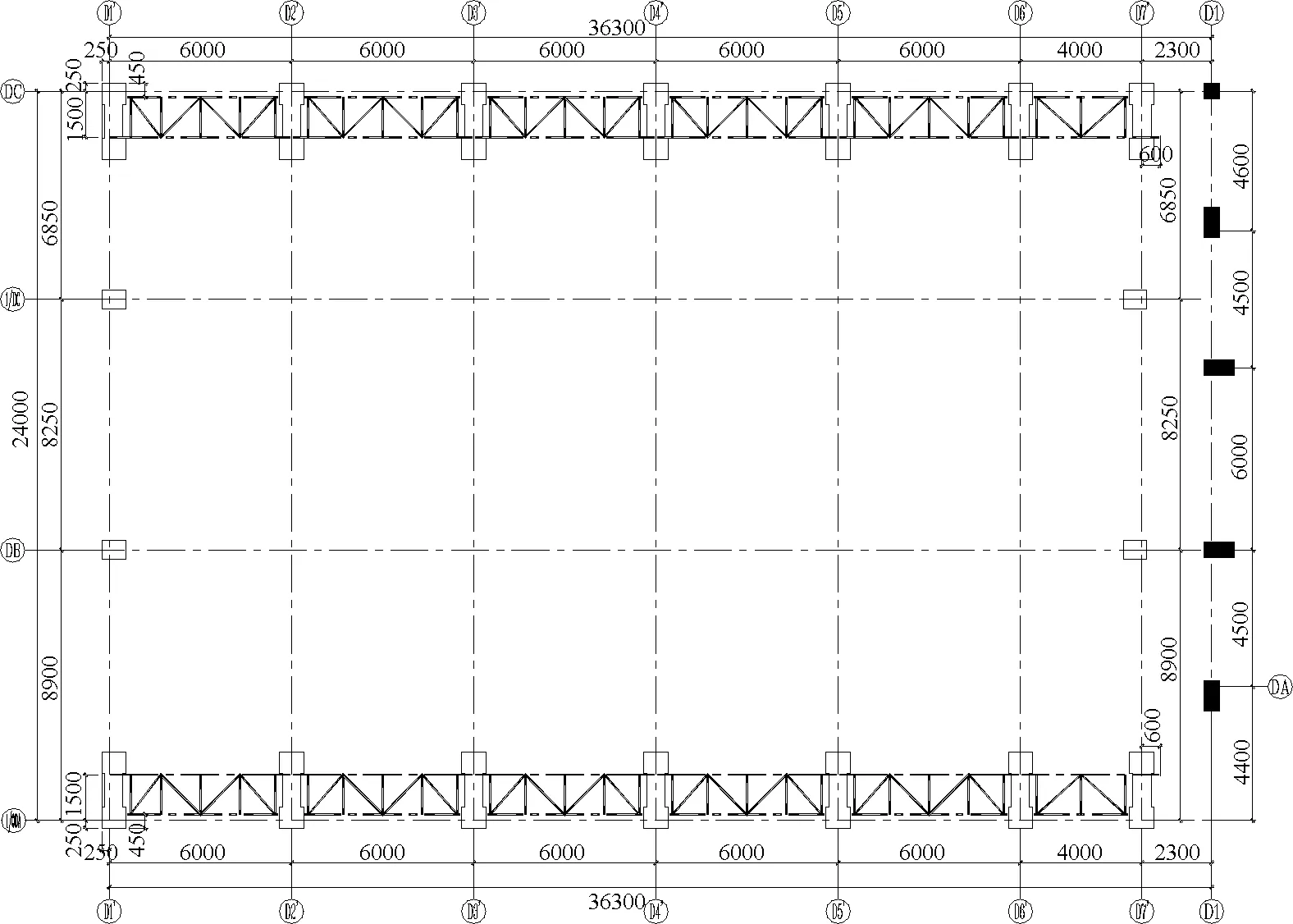

厂房沿纵向柱距6.0 m,纵向柱的下柱采用钢筋混凝土双肢柱,上柱采用矩形柱;两侧山墙各设有两根抗风柱,山墙边列柱与相邻抗风柱的间距8.9 m。厂房结构总高度24.75 m,周边沿高度方向共设置4道框架梁。为避免施工时设置满堂脚手架,屋顶沿横向设24 m跨钢主梁,钢主梁与柱顶采用铰接支座,钢次梁水平布置,屋面板采用压型钢板非组合楼盖。

4 柱顶水平位移的计算

4.1 柱顶水平位移的容许值

设有400 t吊车厂房结构除应满足强度要求外,还应具有足够的抗侧刚度,以保证吊车满载运行时厂房不发生大的晃动。本工程设计主要依据的规范有《钢结构设计规范》[2]和《水电站厂房设计规范》[3],柱顶水平位移的容许值见表1。另外参考机械、冶金工业厂房相关规范要求,本工程400 t吊车厂房的柱顶位移容许值按[3]控制。

4.2 计算模型和整体最大层间位移角计算

计算采用中国建筑科学研究院编制的PKPM系列软件,

表1 柱顶水平位移的容许值

注:表中位移的容许值均按平面结构图形计算;Hc为柱下端基础顶面到吊车梁轨顶面的高度。

首先用SATWE软件对厂房进行了空间整体计算,再对吊车荷载作用下的厂房构架纵、横向用PK软件分别进行计算。其中纵向构架按框架计算,横向构架按排架计算。整体计算结果见表2,两方向最大层间位移角均满足规范要求。

表2 整体计算最大层间位移角

4.3 厂房柱横向水平位移计算

厂房构架横向按排架计算,柱截面尺寸由横向位移限值控制,为满足刚度要求并减少材料用量,吊车梁轨道以下采用钢筋混凝土双肢柱。双肢柱两个柱肢均为截面800 mm×700 mm的矩形柱,组合截面的总高度2 500 mm,中间斜腹杆截面600 mm×400 mm,沿竖向间距2 075 mm,设有吊车梁的内侧柱肢上端为斜腹杆的设置起点[4],双肢柱地面以下采用截面为3 000 mm×1 200 mm的矩形混凝土柱。厂房柱的横向水平位移计算值为Hc/1 950 4.4 厂房柱纵向水平位移计算 厂房纵向共6跨,基础顶面标高-4.00 m,屋顶梁标高24.30 m。不设柱间支撑时,厂房柱吊车梁轨顶处的纵向位移计算值为Hc/1 281,不能满足规范要求;为满足吊车桥架纵向运行时对厂房的位移要求,须沿纵向框架柱的下柱设置柱间支撑。因厂房纵向总长36.3 m,温度变化对厂房影响较小,为增大厂房整体刚度,将下柱柱间支撑设在第1、5跨,将上柱柱间支撑设在第1、3、5跨,在标高9.70 m柱间支撑间设通长刚性系杆。双肢柱的下柱采用双片柱间支撑,截面如下:内侧柱肢支撑采用组合槽钢[20a,组合截面宽度400 mm;外侧柱肢支撑采用组合角钢∟125×80×10,组合截面宽度250 mm;上柱采用单片柱间支撑,为单角钢∟125×8。 钢筋混凝土双肢柱纵向受力按如下原则分配:风荷载全部由外侧柱肢承担,吊车桥架运行时纵向制动力按吊车梁形心与两侧柱肢形心距离的比值分配。吊车梁形心距双肢柱外侧柱肢距离1.4 m,距双肢柱内侧柱肢距离0.4 m,由此可得:双肢柱外侧柱肢承担的吊车荷载F1=220×0.4/1.8=48.9 kN;内侧柱肢承担的吊车荷载F2=220×1.4/1.8=171.1 kN。 厂房柱的纵向水平位移计算值为Hc/4 250 5.1 吊车梁系统布置 为满足吊车小车横向运行时吊车梁的稳定要求,在吊车梁与纵向框架柱之间设置制动桁架,虽然吊车梁跨度较小,但考虑到吊车吨位很大且缺乏类似工程设计经验,同时设置辅助桁架和下翼缘水平支撑,组成空间制动桁架体系,见图2、图3。吊车梁采用Q345B钢,截面1 840 mm×500 mm/400 mm×14 mm×20 mm,带悬挑端采用平板支座,其余采用凸缘支座。吊车梁形心与制动桁架外边宽1.3 m,制动桁架直腹杆最大间距1.3 m,弦杆采用槽钢[32a,腹杆采用单角钢∟100×6~125×8,制动桁架与混凝土柱采用3M24摩擦型高强螺栓连接;辅助桁架高度同吊车梁高,上弦杆与制动桁架的弦杆共用,下弦杆采用槽钢[20a,腹杆采用单角钢∟100×6~125×8;下翼缘水平支撑宽度1.3 m,腹杆采用单角钢∟90×6~100×6。制动桁架、辅助桁架和下翼缘水平支撑均采用Q235B钢。 图2 吊车梁系统平面布置图 图3 吊车梁系统剖面图 5.2 吊车梁系统计算 用PKPM系列STS软件和Midas Gen软件分别对钢吊车梁系统进行计算和有限元分析,主要计算结果如下:吊车梁绝对最大竖向弯矩Mmax1=2 781.3 kN·m,由横向水平制动力产生的绝对最大水平弯矩Mmax2=108.5 kN·m,绝对最大剪力Vmax=2 264.5 kN。上翼缘最大应力σu=142.3 N/mm2≤[σu]=295 N/mm2,下翼缘最大应力σd=125.9 N/mm2≤[σd]=295 N/mm2,挠跨比1/3 925≤1/800。 设有大吨位吊车厂房结构应具有足够的抗侧刚度,以满足吊车满载运行时的工作要求,设置双肢柱、纵向柱间支撑可有效控制厂房的水平位移。由吊车梁、制动桁架、辅助桁架和下翼缘水平支撑组成的空间制动桁架体系,可以承担吊车横向、纵向制动力,保证吊车梁系统整体稳定。2015年4月厂房成功完成了总重388 t的发电机组转子整体吊装,在吊装过程中吊车行走平稳,厂房主体振动及吊车梁系统变形均表现正常。 [1] GB 50009-2001 建筑结构荷载规范(2006年版)[S]. [2] GB 50017-2003 钢结构设计规范[S]. [3] SL 266-2001 水电站厂房设计规范[S]. [4] 北京有色金属设计研究总院.混凝土结构构造手册[M]//建筑结构设计系列手册.第3版. 北京:中国建筑工业出版社,2003. TU375 B [定稿日期]2016-05-28 [作者信息]李立伟(1973~),男,大学本科,高级工程师,一级注册结构工程师,从事结构设计工作。5 吊车梁系统设计

6 结束语