B610CF钢焊接工艺研究

陈志高

(中国水利水电第十四工程局有限公司,云南 昆明 650000)

B610CF钢焊接工艺研究

陈志高

(中国水利水电第十四工程局有限公司,云南 昆明 650000)

B610CF钢板为宝钢开发,屈服强度490MPa,属于低合金高强钢。文章简述了低合金高强钢的焊接性及易出现的焊接问题,对B610CF钢的化学成分及力学性能进行了公式计算分析。并总结生产实践中应用焊条电弧焊和(80% Ar+20%CO2)气保焊焊接B610CF钢的施工工艺,希望对水电站焊接同类材质蜗壳、压力钢管等给予一定的借鉴和指导意义。同时,对今后低合金高强钢在工程机械等领域的推广和应用工艺控制关键点提供参照。

B610CF钢;低合金高强钢;焊接;工艺

目前,根据国外理论,将屈服强度为600~1000MPa的钢称为低合金调质高强度钢。低合金高强钢含碳量W(C)较低,一般小于0.18%,其良好性能的实现得益于低碳、多种合金元素以提高淬透性以及调质热处理等技术。低合金高强钢具有强度高、塑韧性好、焊接性能广等特点,现被广泛用于电力、汽车、工程机械等专业领域。焊接工艺是低合金高强度钢的重要影响因素,目前最常见的高强钢焊接工艺包括气体保护焊、手弧焊条电弧焊等类型。

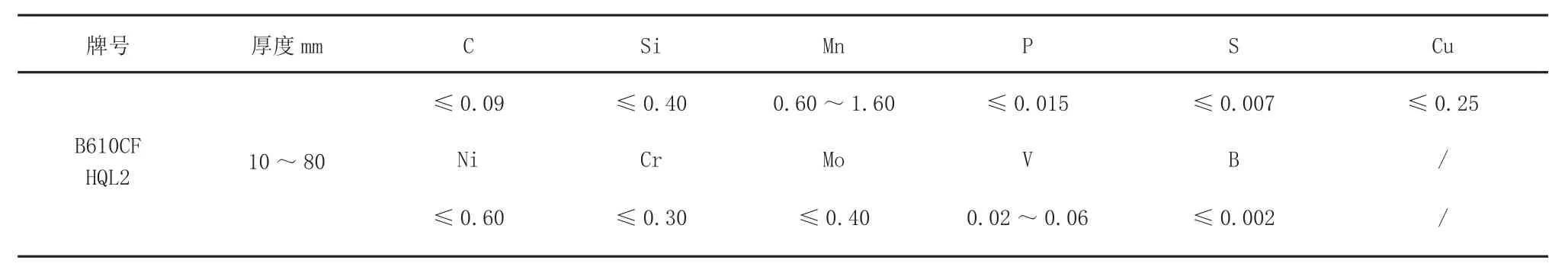

表1 B610CF钢板的化学成分 (﹪)

表2 B610CF钢板的力学性能

1 低合金高强钢的焊接性

(1)低合金高强钢焊接时易出现问题。实际应用过程中发现,因低合金高强钢淬硬性大,焊接过程中存在两个方面的问题,具体如下:①热影响区软化。若调质钢材的加热温度大于回火温度,钢材性能必然发生改变,因此不可避免地出现热影响钢材区温度、韧性等的降低,且材料强度越高效果越明显。为获得适当的软化区域宽度及软化程度,钢焊接工艺一定要加强对热输入参数等的控制。②热影响区脆化及冷裂纹。热影响区脆化及焊接冷裂纹是一对矛盾,若拘束度相同,其产生的原因多为冷却速度的快慢。低合金高强钢因淬透性大,冷裂倾向变大。但此类钢材碳含量低,焊接形成低碳马氏体且其Ms转变温度高,导致冷却较慢,马氏体能做到“自回火”,此时可以避免冷裂纹的出现。若马氏体转变速度过快,马氏体不能实现“自回火”,必然增大冷裂纹出现的倾向。因此,低合金高强钢焊接工艺的关键点,在于交集区域内寻找恰当的冷却速度。

(2)B610CF钢板的化学成分及力学性能。B610CF钢以调质、热机械控制轧制或热机械控制轧制加回火状态交货,具有冷裂纹敏感性低、综合力学性能好等特点。此类钢的牌号由宝钢股份中“宝”的拼音字母首位“B”、规定最小抗拉强度(单位MPa)的数值、代表其特性的英文字母、用途、交货状态和质量等级组成。表示低焊接裂纹敏感性时用英文Crack Free首位字母“CF”,现将B610CF钢板的化学成分及力学性能介绍如下,表1和表2。

根据公式及表1计算出板厚10~80mm的B610CF钢的碳当量Ceq(JIS)、冷裂纹敏感系数Pcm:

Ceq(JIS)(max)=0.44%;Pcm(max)=0.22%

说明:日本JIS标准规定碳当量公式:

冷裂纹敏感系数

根据计算结果可以初步判定B610CF钢板有一定的淬硬倾向(Ceq=0.4%~0.6%,在一定条件下焊接)。

高强钢常需要焊接,在焊态下使用。外界温度较低时应进行焊前热处理,防止裂纹出现,随板厚增大预热温度要相应提高(20~150℃)。一般不进行焊后热处理,若必须要进行,其温度应低于母材调质回火温度(30~50℃)。

2 B610CF钢焊接工艺要点

我单位分包合同工程清单包括尾水管、蜗壳、机坑里衬三部分金属结构的制作,其中蜗壳结构型式为钢板焊接结构,材质为B610CF型高强钢。蜗壳与蜗壳进口延伸段相接处的内径为8.76m。蜗壳共有36个管节、96个瓦块,每节“C”型管由三个瓦块组成,在工地现场厂房组焊为整节出厂。

B610CF钢焊接施工前应根据焊接工艺评定报告(PQR)、焊接性分析、现场环境条件、相关标准等制定专门的焊接工艺,此工艺应介绍焊接的工程量、焊接位置、母材材质和结构等。现场环境条件包括温度、湿度、风速、照明、通道、电源等;工艺细节包含人员资质要求、设备型号规格、焊材管理、焊条烘焙、焊前预热、消氢处理、无损探伤和缺陷返修等。除此之外,还应介绍现场施工管理、质量管理、安全管理、工程进度、资源配置等内容,B610CF钢焊接工艺要点包括以下几点:

(1)对定位焊要求。装配时的定位焊采用与焊接该焊件相同的焊接工艺,定位焊不允许有浮焊、裂纹、气孔等缺陷。定位焊位置应距焊缝端部30mm以上,其长度应在50mm以上,间距为100~400mm,厚度不宜超过正式焊缝高度的1/2,最厚不超过8mm。

(2)为防止焊接裂纹和减小内应力,装配时要尽量避免强行组装。

(3)焊件的装配质量经检查合格后,方可进行正式焊接,严禁在间隙内添入金属材料。

(4)焊接操作。整体组焊时按组装顺序进行焊接,先焊筒内,外侧打底清根焊透,必须严格认真打磨掉渗碳层,以露出金属光泽为合格。焊接应采用多层多道、分段退步焊,分段退步的长度为300~500mm,较合适的层间温度为80~200℃,其温度下限用以保证在多层焊中后道焊缝有起码的预热条件,其温度上限以避免出现热应力裂纹。通过补充加热或缓慢焊接,来控制层间温度。

(5)锤击消应力。除定位焊、打底焊(前3层)和焊缝盖面不得锤击消应力外,其余每焊一层应使用风铲锤击消应力,消应力的效果应使焊缝表面屈服方可施焊下一层。消应力所使用的风铲的锤头部应磨成圆形,其圆弧半径应大于2mm,必须在每层焊缝焊完后立即进行锤击消应力。

(6)变形监测和控制。焊接过程中由技术人员对蜗壳的变形随时进行监测,定时用观测蜗壳变形及焊接收缩情况,以便随时发现问题并及时处理。

(7)焊后消氢后热处理。焊接完毕后焊缝温度未低于预热温度前,必须立即进行消氢后热处理,消氢温度为250~300℃,保温时间2~4h(根据板厚来确定)。用履带式红外线电加热,加热时必须缓慢且均匀,用红外线测温枪测量,人工监控温度。

(8)无损检测。设计图纸要求为:蜗壳所有纵向焊缝按ASME标准做100%RT,个别不能做RT的部位做100%UT,蜗壳所有焊缝均按ASME标准做100%MT/PT。考虑RT实际操作的工作环境等因素,经与业主、设计沟通,工地RT检测用TOFT检测替代。

(9)返修处理。无损检测焊缝发现超标缺陷时,用角磨机、砂轮机或碳弧气刨清理缺陷部位,清除缺陷应扩大范围20~50mm。如果缺陷清除时有裂纹延伸现象,必须根据实际情况分析处理,在采取相应措施后彻底清除。

缺陷清除区域应过渡光泽,坡度不小于25°并且应打磨至露出金属光泽,然后用磁粉检测仪确认缺陷清除情况后再完整执行焊接工艺,返修补焊,并进行无损检测。

3 结束语

虽然高强钢在焊接时存在一定的缺陷,但在保证焊接工艺、焊材管理、施焊环境和顺序等的前提下,是能逐步克服这些问题的。通过分析高强钢板焊接时易出现的问题,有的放矢地制定相应的工艺流程,明确注意事项,同时对焊接工艺进行质量控制并制定相应的安全生产条例,定会提高对B610CF钢的焊接能力。

笔者公司对B610CF钢焊接工艺评定报告(PQR)(采用ASME标准)结果如下:第一,焊条电弧焊:拉伸、弯曲试验均合格,冲击功(-20℃)在焊缝的正表面为110~136J,在距焊缝正表面3/4厚度处为116~138J,热影响区均大于290J。第二,(80% Ar+20%CO2)气保焊:拉伸、弯曲试验均合格,冲击功(-20℃)在焊缝的正表面为112~118J,在距焊缝正表面3/4厚度处为121~126J,热影响区282~285J。

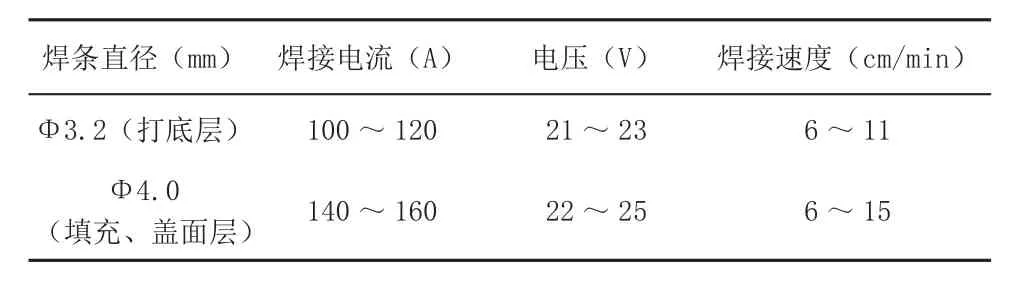

附:具体焊接工艺参数(见表3、表4)

注:手工焊,采用 CHE62CFLH 焊条。

表3 CHE62CFLH焊条焊接工艺参数

表4 CHW-65A焊丝焊接工艺参数

[1]郭学兵.低合金调质高强度钢的焊接[J].能源技术与管理,2009,(2):76-77.

[2]王勇.低合金调质高强钢焊接工艺研究进展[J].应用能源技术,2009,(8):11-13.

TG44

A

1671-3818(2016)04-0019-02

陈志高(1987-),男,汉族,大学本科,云南昆明人,助理工程师,研究方向:水工金属结构制造。