98 m陶瓷磨具自动烧成隧道窑的研制

于胜磊,韩 祎,王洪猛,邢书涛,赵新力

(机械工业第六设计研究院有限公司,河南郑州450007)

98 m陶瓷磨具自动烧成隧道窑的研制

于胜磊,韩祎,王洪猛,邢书涛,赵新力

(机械工业第六设计研究院有限公司,河南郑州450007)

新研制的98 m陶瓷磨具自动烧成隧道窑具有截面温差小、台车装载量大、产量高、单位产品能耗低、控制系统先进的特点;该窑炉配备的自动进出车系统有效降低了人工进出车对产品质量带来的影响;机械化的回车系统显著降低了工人的劳动强度;高效余热利用系统显著降低了产品的综合能耗,具有良好的推广应用前景。

隧道窑;自动烧成;高产量;低单位能耗;节能减排

隧道窑是陶瓷磨具连续烧成的主要设备。较大的截面温差、自动化控制水平较低等原因导致的成品率不高的问题一直影响着陶瓷磨具隧道窑的产量和能耗。如何控制隧道窑截面温差、实现温度的分区自动控制、确保较高的成品率、提升产量、进一步降低产品单位能耗从而节能减排、降低成本成为陶瓷磨具企业的期盼,也为炉窑工作者指明了努力的方向。

1 设计要求参数

(1)年工作日:330 d;

(2)烧成对象:陶瓷磨具,直径100~1 600 mm,厚度10~200 mm;

(3)年产量:约6 000 t;

(4)控制方式:DCS分区控制,控温精度≤±2℃;

(5)温度均匀性:预热带/冷却带截面上下最大温差≤±50℃,烧成带及保温带截面上下最大温差≤±20℃;

(6)最高工作温度(三角锥温度)1 400℃;

(7)烟气排放、噪音:符合国家标准;

(8)窑内气氛控制:从氧化性气氛和还原性气氛间连续可调;

(9)燃料类型:天然气[QDW≥3 400 kJ/m3,工作压力:10~15 kPa(相对于大气压)]。

(10)推车系统:油压推杆机,速度在1~10 mm/s之间连续可调;

2 设计方案

2.1隧道窑的结构及配套设备

根据隧道窑的产量及产品的烧成曲线进行热工计算(因过程复杂,此处省略计算过程),按照隧道窑的传热及冷却方式,最终确认窑炉的设计参数如下:

(1)隧道窑总长度98 m,其中预热带32 m,烧成带15 m,冷却带51 m(包括急冷带、缓冷带和尾冷带);

(2)窑炉排烟方式:风机强制排放;

(3)总装机容量:70 kW;

(4)全窑烧嘴数量:48只;

(5)气氛调节方式:通过调节风燃比确保窑内气氛从氧化性气氛到还原性气氛间方便可调(可通过火焰颜色来直观判定)。

(6)产品载体:台车式窑车,窑车数量70台,窑内容纳49台;

(7)窑车推进速度:2.5~4 h/台车(连续可调);

(8)窑炉配套设备:窑头自动转运车1台;窑尾自动转运车1台;自动回车机3套;装车升降平台1套;卸车升降平台1套。

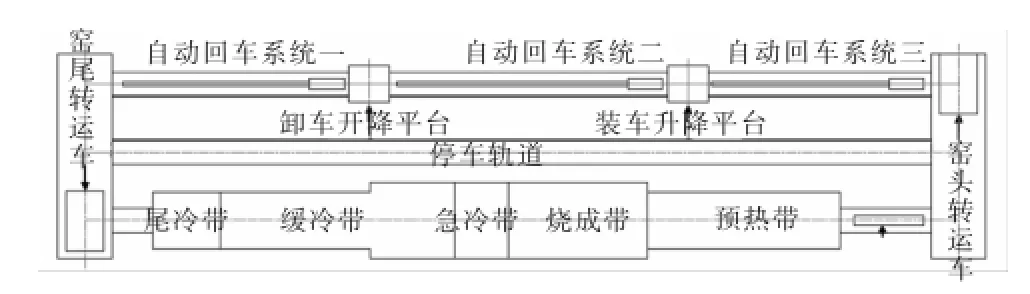

窑炉及配套设备平面布置如图1所示。

图1 窑炉及配套设备平面布置示意图

2.2窑炉组成

2.2.1燃烧系统

窑炉燃烧系统主要包括燃气管路系统和烧嘴控制系统。

燃气管路系统主要由管道、阀门(包括手动球阀、电动球阀、电磁切断阀)、调压阀、过滤器等组成。经管道输送来的燃气,经调压后进入各区支管,在烧嘴内与助燃风混合燃烧后直接进入窑内。

烧嘴控制系统采用燃气高速等温烧嘴。全窑48只烧嘴(均采用国产高速等温烧嘴,助燃风管径DN50,燃气管径DN20,助燃风压力2~2.5 kPa,最大功率约为110 kW),其中预热带8个(均位于窑车下部火道部位),烧成及保温带36个,缓冷带4个。预热带烧嘴具有远程自动点火及火焰监视功能;烧成带烧嘴分成4个控温带,采用DCS分区控制系统,每个控温带包含8~10只烧嘴,上下交错分布;根据隧道窑运行工况稳定的特点、同时为了降低设备造价,烧成带的烧嘴均采用手动点火方式;其余4只烧嘴均位于缓冷带,根据产品的生产工艺要求考虑是否需要点火。

2.2.2通风管路系统

窑炉通风系统包括风机、管道和闸阀。风机包括排烟风机、助燃风机、抽热风机、冷却风机及气幕风机。管路及阀门等优化设计与布置,满足烧成制度与温度均匀性要求。

排烟系统采用机械排烟方式,窑内烟气经预热带各排烟口、两侧烟道后首先焚烧,尽可能减少烟气中的有害物质对环境造成的危害。焚烧后的烟气余热流经烟气换热器后,由排烟风机强制排入排空烟囱。排烟风机采用变频控制技术,与设置在预热带的压力变送器相关联,实现预热带窑压的自动控制。经过换热器的热空气被连通冷却带的被抽热风机抽取窑内的热空气直接送入干燥室进行坯体干燥。助燃风采用冷却带抽取的热空气(温度控制在200℃左右),从而达到节能减排的目的。排烟风机、抽热风机及助燃风机所用轴承均为耐高温轴承,确保风机的长期运行稳定性;为保护风机叶轮,在排烟风机、抽热风机和助燃风机的进风口部位均设有兑冷风阀,用于调控进入风机的热气体温度,从而减少因温度过高对风机叶轮带来的变性损害。

为了保护窑具及烧成后的磨具,鼓入窑内的急冷风采用炉壁换热系统进行加热,尽可能减少因急冷风温度过低带来的窑具损坏。所有风机均采用减震系统,尽可能减小振动对风机造成的伤害,同时有利于减少环境中的噪音强度。

在预热带第一辆车的位置有两道气幕,气流自窑顶和两侧墙高速喷入,以阻挡窑内热气流外溢窑外冷空气进入。同时预热带设有搅拌风系统,采用小喷管技术,在预热带的多点喷入窑内,形成搅拌气流,均衡预热带上下温度。

窑炉冷却带采用直接冷却与间接冷却相结合的方式,设有急冷控制系统,抽热及间接冷却系统,窑尾冷却系统。抽热系统的余热为较洁净的空气,在引风机的作用下直接抽送干燥窑对陶瓷磨具坯体进行烘干。

2.2.3检测及控制系统

(1)温度控制

温度控制采用分区控制,通过各控温区的闭环控制系统组件,实现窑炉内温度的准确温度控制,窑温控制精度高。

该隧道窑的48只燃烧器被分为6个控制区,每个控制区由DCS分区控制,可按程序控制器设定曲线自动调整炉内温度;全窑共设置19个顶部控温点,其中1~4号温控段分布在预热带,5号温控段位于预热带和烧成带的连接处,6~9号温控段分布在烧成保温带,10号温控段位于急冷带,11号温控段位于缓冷带,12~19号温控段分布在尾冷带。综合考虑窑炉操作工的操作习惯以及陶瓷磨具的烧成温度制度、压力制度和气氛制度,同时兼顾控制线路的简洁性、施工难易程度、设备建造及运行成本,19个温控段中,5~9号及11号温控段为自动控温段,采用DCS分区控制系统,其余各段为手动控温段。

(2)气氛控制

窑炉气氛主要分为三种:氧化性气氛、还原性气氛和中性气氛。98 m陶瓷磨具自动烧成隧道窑的气氛控制是通过调节燃料和空气的配比来实现的,也可通过火焰的颜色判断气氛的性质。氧化性气氛条件下空气系数较大,火焰清晰明亮,可以清楚地看到料跺;还原性气氛时助燃风量略微不足,火焰昏浊,不容易看清料跺;中性气氛一般在陶瓷磨具中不常使用。陶瓷磨具的气氛不同,烧成气氛也不太一样,一般情况下,刚玉磨具的烧成气氛偏中性或弱氧化性,碳化硅磨具的烧成气氛为强氧化性。

(3)压力控制

压力控制的最终目的还是是为了保证窑炉的温度控制和气氛控制。全窑共设置4个压力测试点,分别位于预热带、预热-烧成带、烧成-急冷带、尾冷带,均由微差压变送器测量。其中预热带窑压与排烟风机相关联、尾冷带窑压与抽热风机相关联。其控制原理为:微压差变送器测得的压力信号传送给控制器和指示仪表显示其实际压力,当预热带压力超过设定值时,报警提示操作人员处理。

(4)窑炉计算机控制系统

计算机控制系统分为工业控制计算机、控制软件、控制器三个部分,工业控制计算机作为数据管理平台,进行数据处理和功能显示。

控制软件基于微软的Windows系统的操作平台,可实现温控曲线的运行、实时数据采集和管理、模拟工艺运行画面、分级报警提醒和报警记录、历史趋势曲线查询、报表打印等功能。

98 m隧道窑的控制系统可实现摸拟量与开关量的控制,具有功能强、可靠性好等特点。可实现自动/手动双向无扰切换。同时该控制系统可实现动态管理,对各区的给定、实测、偏差、控制状态进行适时显示与监控,并用功能键提示操作;实现各区P.I.D等控制参数的自动调用并实时显示。可同时设置、保存多条烧成温度曲线,便于用于根据产品种类的不同选择设定不同的烧成温度曲线,并将对应的曲线保存在控制系统内。点火操作前可将对应的烧成曲线调出,待窑炉温度制度、气氛制度和压力制度达到设定值后,隧道窑将按选定的产品烧成曲线运行。

整个控制系统具有信号报警、信号联锁、联锁保护功能;系统可动态显示窑内各热电偶的设定值和跟踪值、助燃风温度、排出烟气的温度、抽取的热空气的温度、天然气的压力;在家装流量计的条件下可动态显示助燃空气及天然气的瞬间流量及总流量,并可实现窑用设备的能源管理,为企业节能减排提供切实的数据支持。

该控制系统可完成上位机工艺曲线的总设定、修改,并可实现窑炉运行状态的动态管理;软件可实现窑炉模拟图显示,并动态显示各烧嘴的燃烧状态及窑炉系统各检测控制参数值(包含窑炉各温度段的温度参数、各压力点的压力参数、燃气压力参数、助燃风压力参数等)。烧成历史工艺参数至少可以保留五年的时间,并可将数据导出到Excel表格,为工艺人员进行产品性能分析提供充实的数据;根据需要设置的各类参数高低限报警(包括燃气压力高低限报警;助燃风、排烟风和抽热风超温报警;风机、转运车、推车机、回车机故障报警),时刻提醒操作人员对必要的窑炉操作进行必要的干预和修改,实现窑炉长期运行安全性和稳定性;配备的打印机能实现窑炉运行曲线、历史趋势、实施数据的在线打印功能。

2.2.4窑体与窑车

窑体由窑体钢结构和耐火材料砌体组成。

窑体钢结构:侧墙钢结构主要采用矩形管,外用冷板制作装饰面板,可根据客户要求喷涂相应的防护油漆;窑顶吊梁采用型钢加工,与侧墙钢结构焊接在一起,整个钢结构稳定可靠、美观大方。

耐火材料砌体:在隧道窑的预热带、烧成带和冷却带,根据窑内使用温度不同,窑墙及窑顶分别由不同使用温度的莫来石隔热砖、高铝隔热砖、粘土隔热砖、硅酸铝纤维、硅酸钙板及防火板组成。窑顶采用吊挂式平顶结构,所有窑顶耐火砖均为高强度轻质莫来石砖;为减轻窑顶重量和窑顶砖的蓄热,同时为了防止窑内气体通过窑顶砌体外溢,根据不同的温度区间,不同部位的窑顶砖上铺设不同厚度的硅酸铝耐火纤维毯。

窑车:该隧道窑采用台车式窑车。为减少隧道窑窑车的蓄热,同时减轻油压推车机的运行负荷,窑车砌体同样采用全轻质耐火材料。为保证窑体与窑车的配合,窑墙上将设置曲折密封和砂封,通过增加气流流经路径上的阻力来减少热气体向车下运行,从而减轻温度过高给窑车车轮造成损害。与窑墙匹配部位的窑车用曲封砖采用特殊设计的异形轻质莫来石耐火砖。在温度超过1 000℃的砌体托架部位设置车下冷却风系统,利用风机鼓入的冷风形成气幕,从而减少热气体向窑车下部流动。

3 窑炉调试运行性能参数

98 m陶瓷磨具自动烧成隧道窑投产后,该企业的产品性能明显提高,产品能耗明显下降,工人的劳动强度明显降低,赢得了业主和同行的广泛赞同。具体表现在如下几个方面:

3.1高产量

传统陶瓷磨具自动烧成隧道窑装载尺寸为:宽×高=1 300 mm×750 mm;98 m宽体隧道窑装载尺寸为:宽×高=1 950 mm×1 000 mm,从而使得在推车速度一定的条件下,产量从传统陶瓷磨具自动烧成隧道窑的1.1~1.2 t/台车提升至2.2~2.4 t/台车,产量成倍提高。

3.2低单位能耗

全轻质窑体及较高的产量使得本次设计的98 m陶瓷磨具自动烧成隧道窑在最高烧成保温温度1 280℃的条件下,天然气消耗量下降为155~160 m3/t(传统陶瓷磨具在1 250℃的烧成保温温度下天然气消耗量下降为180~220 m3/t);若通过改变结合剂来降低产品的最高烧成保温温度,产品能耗将进一步降低。

3.3温度均匀性较高

98 m宽体隧道窑采用的平吊顶结构可有效降低隧道窑上下部位的温差,小功率、多分布的烧嘴安装特点有利于整个烧成系统的温度均匀性,最终经过测温车测定,不同温度段的窑炉横截面温差结果为:预热带温差为30~50℃;烧成保温带温差为± 10℃;冷却带温差为20~40℃。

3.4先进的窑炉智能化控制系统

98 m宽体隧道窑采用计算机分区控制和智能仪表控制相结合的控制方式(两套控制系统互为备用,保证在任何一个控制系统出现问题的条件下,随时将窑炉切换至另外一套控制系统,保证了窑炉长期稳定运行),各温度带的温度实现了智能化自动调节,避免了因人工调节的滞后性和温度不均匀性带来的产品质量问题,同时也减少了操作工人的数量,节约了人力资源成本。整条隧道窑具有危险信号分级控制、自动报警、燃气断电自动切断的功能,最大限度地降低了窑炉运行的风险;历史数据查询系统可存储5~10年内的窑炉运行数据,为工艺人员开发新产品、实时掌握窑炉运行参数提供了数据支持。

3.5自动化的进出车控制系统

98 m宽体隧道窑窑头转运车和窑尾转运车具有窑车到位自动识别、窑车进出窑炉自动运行、转运车自动对轨的特点,避免了因人工进车、出车的速度不均衡给产品造成的破坏,同时降低了工人的劳动强度,降低了废品率。

3.6机械化的回车控制系统

位于回车轨道上的两台回车机完全机械化操作,降低了装车、卸车工人的劳动强度,提高了效率。

3.7高效余热利用系统

98 m陶瓷磨具自动烧成隧道窑的余热完全用于该公司陶瓷磨具产品坯体的干燥,省去了辅助加热系统带来的能耗,节能效果十分显著。

4 推广应用前景

我公司研制的98 m陶瓷磨具自动烧成隧道窑具有装载量大(单车装载量2.0~2.4 t),产量高(年产量可达6 000 t),单位产品能耗低(天然气消耗量150~160 m3/t),控制系统先进(DCS分区控制系统),有效降低了人工进出车对产品质量带来的影响;机械化的回车系统显著降低了工人的劳动强度;高效的余热回收利用系统不但进一步降低了产品的整体能耗,并且顺应了国家节能减排的号召,该系统值得在磨料磨具企业推广。

[1]王改民.磨具工业热工过程及设备[M].北京:中国标准出版社,2005.

98 m Automatic-Tube-Kiln for Ceramic Grind Sintering

YU Shenglei,HAN Yi,WANG Hongmeng,XING Shutao,ZHAO Xinli

(SIPPR Engineering Group Co.,Ltd,Zhengzhou 450007,China)

The new developed 98 m automatic-tube-kiln for ceram ic grind sintering has many advantages,such as small difference in temperature of the section,high trolley load,high producing,low energy consumption of per unit production and the advanced control system.The automatic import and vehicle system equipped with the tube kiln can effectively reduce the effect on the quality of products with the artificial loading,the mechanized carriage-returning system significantly reduced the labor intensity of the workers;efficient waste heat utilization system can significantly reduce the overall energy consumption of the products,which has a good popularization and application prospect.

tube-kiln;automatic sintering;high producing;low energy consumption;energy saving and emission-reduction

TQ174

B

1001-6988(2016)04-0020-04

2016-03-21

于胜磊(1982—),男,工程师,主要从事工业窑炉的设计、制造和研发工作.