变工况条件下的迷宫压缩机控制系统设计与应用

刘宝龙 袁 伟 纪燕飞

(天华化工机械及自动化研究设计院有限公司,兰州 730060)

变工况条件下的迷宫压缩机控制系统设计与应用

刘宝龙 袁 伟 纪燕飞

(天华化工机械及自动化研究设计院有限公司,兰州 730060)

针对迷宫压缩机现场工况与设计参数不一致的问题,使用PLC和人机界面设计了一套压缩机监控系统,并利用变频调速的方法实现压缩机排气量的稳定。

迷宫压缩机 变频调速 PLC MCGS

气体压缩机是石化装置的关键设备,在压缩机实际使用现场,生产工艺流程和工艺条件经常会发生一些变化,使压缩机的运行工况和机组设计参数不一致,为了保证压缩机在变工况条件下安全运行,并且使压缩机发挥最大功效、降低能耗,设计开发一套安全有效的控制系统十分必要。笔者针对某化工厂二级压缩往复式迷宫压缩机进行分析介绍。

1 迷宫压缩机压缩工艺简介

迷宫压缩机具有压缩无油、无摩擦的特点, 可以保证长周期运行, 是聚乙烯、聚丙烯装置中的关键设备。原料气从气罐进入机组一级缓冲罐经过两段压缩后送入下级工艺,流程如图1所示。

图1 迷宫压缩机压缩工艺流程

1.1压缩工艺条件

正常生产时,压缩机入口进气压力在0.21~0.81MPa(A)之间波动,排气压力稳定在3.1MPa(A),排气量稳定在117m3/h左右。系统能够实现对压缩机运行状况的实时监测,自动对入口压力变化做出反应,并具有主机启动条件检测、报警提示及联锁停机保护等功能,保证机组的正常稳定安全运行。

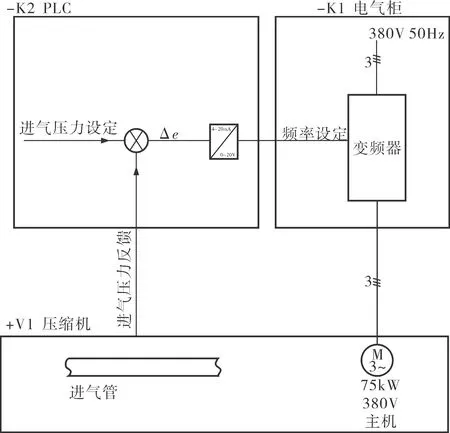

1.2排气量稳定控制方案

从工艺要求可以看出,入口压力是波动变化的,而出口压力和排气量则是一个稳定值。由于排气压力取决于系统背压,所以系统主要考虑的是排气量。众所周知,压缩机排气量是正比于转速的,在相同入口压力情况下,转速的提高会导致排气量的增加,反之,排气量减少。同时,压缩机的排气量与入口压力也有线性关系,在相同转速情况下,入口压力的上升会导致排气量的增加,反之,排气量减少。为满足工艺条件的要求,可以通过合理改变压缩机转速从而达到实现稳定排气量的目的。排气量调节系统如图2所示。

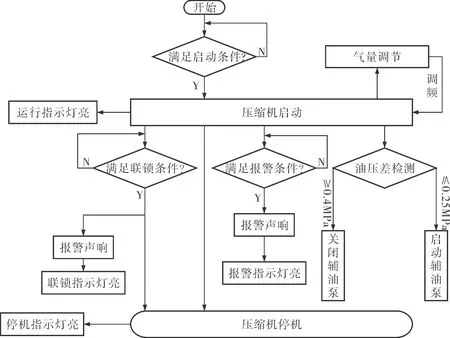

1.3机组安全控制方案

安全性是机组运行的必备要素。在满足工艺要求的同时,系统包含主机启动条件检测、报警提示及联锁停机等保护功能,实时采集、分析、处理压缩机各级温度、压力及液位等信号,并对压缩机的某些故障采取相应的措施。

2 控制系统实现

2.1硬件配置

系统硬件采用西门子S7-200系列PLC为主要控制单元,对压缩机运行参数进行实时检测,保障机组的安全运行,同时通过Modbus通信协议将现场数据实时传送到中控室。通过EM232模拟量输出模块,调节变频器的输出频率,实现改变压缩机转速调节气量的目的。人机界面采用昆仑通泰TPC1162Hi,10.4英寸高亮度TFT液晶显示屏,实时显示现场数据,并提供在线设定修改参数功能。TPC1162Hi与PLC之间使用RS232通信。

图2 排气量调节系统简图

2.2软件设计

2.2.1排气量调节算法

入口压力和转速都与排气量线性相关,则可简化排气量公式为:

Q=p1λ′n

可得:

公式计算与实际现场情况会有误差,故在算法中引入修正变量x:

实际现场通过修改x的大小来实现对控制的修正。

选定电动机额定转速为980r/min,所以在入口压力最低值0.21MPa(A)及以下工况时,压缩机转速为电动机额定转速。由于压缩机润滑系统由轴头泵提供润滑油压力,当压缩机转速降低后轴头泵供油压力会降低,影响机组润滑效果。因此,最低转速设定为400r/min。

2.2.2程序设计

软件系统设计主要包括PLC编程和触摸屏组态两部分。

PLC编程使用西门子Step 7-Micro/WIN编程软件完成PLC的硬件组态和逻辑控制功能的编写,主要对机组参数的模拟量和开关量进行处理,对外输出控制信号。程序编写采用模块化方式,将程序分为启机检测、报警功能、联锁功能、输入、输出及Modbus通信等几个子程序,增强程序的可读性。变工况时迷宫压缩机控制系统流程如图3所示。

图3 迷宫压缩机控制系统流程

触摸屏使用昆仑通泰MCGS_嵌入版7.2进行组态,主要组态工艺流程简图、显示机组实时参数、设定启机条件值及联锁报警值等。

3 结束语

变工况条件下的迷宫压缩机控制系统已经随压缩机机组通过用户现场验收并于2015年1月投入使用,该控制系统在保证压缩机安全运行的同时,能够自动调节,稳定压缩机排气量,达到用户工艺要求,而且运行良好、稳定,功能齐备、操作方便。

TQ051.21

A

1000-3932(2016)05-0544-03

2015-08-24