钢铁企业蒸汽管网压力预测

岳有军 李佳佳 赵 辉 王红君

(天津理工大学自动化学院,天津 300384)

钢铁企业蒸汽管网压力预测

岳有军 李佳佳 赵 辉 王红君

(天津理工大学自动化学院,天津 300384)

为解决钢铁企业中蒸汽管网压力变化无规律很难对蒸汽系统进行实时有效调度的问题,提出一种基于小波变换-贝叶斯神经网络预测方法。首先利用小波变换对原始数据进行降噪处理,以降低数据中的误差干扰;然后利用贝叶斯正则化算法结合BP神经网络,在训练优化过程中降低网络结构的复杂性,避免网络过拟合,提高了网络的泛化能力同时改善了预测效果。实验结果表明:基于小波变换-贝叶斯神经网络预测方法的钢铁生产蒸汽管网压力的预测精度高、性能好,具有良好的实用性,可提高企业蒸汽管网的运行管理水平,为蒸汽的合理调度提供了科学的理论依据。

压力预测 蒸汽管网 噪声 小波变换 小波神经网络 贝叶斯神经网络

钢铁生产是典型的高物耗和高能耗行业,据初步估算,钢铁工业的能耗约占工业总能耗的23%,排在第一位,并占全国总能耗的16.1%[1]。在巨大的能源消耗中,能利用的能源仅占30%,导致了钢铁企业能源紧缺现象加剧、生产成本提高。在钢铁企业的生产过程中,由于效率低下的能源利用率,使能源消耗成本占到总成本的20%~40%左右,直接降低了我国钢铁产品的竞争力。因而,降低能源消耗、提高能源利用率是钢铁企业亟待解决的问题[2]。

蒸汽是钢铁企业最重要的能源之一,蒸汽消耗在钢铁企业能源总成本中超过10%,蒸汽系统能源的有效利用对钢铁企业节能减排有着重要意义。如何在不影响企业正常生产,不增加额外成本投入的前提下,使蒸汽系统的能源利用率实现最大化,是一个值得深入研究的问题。目前,对钢铁企业蒸汽系统的研究主要集中在控制系统的设计或蒸汽回收设备的研究上,如干熄焦技术[3]、烧结余热回收[4]、转炉余热蒸汽回收[5]。然而,这些技术对整体蒸汽系统的平衡及其优化操作的指导涉及较少。

钢铁企业蒸汽生产以高压和低压蒸汽为主,其生产环节的利用以低压蒸汽为主,因此,为了满足用户需要,往往将高压蒸汽降级为中压蒸汽,中压蒸汽再降级为低压蒸汽,这样会使蒸汽能源不能按质使用,在降质过程中造成大量浪费。由于蒸汽降质使用、生产环节蒸汽产耗无规律及季节变化等因素,使得蒸汽管网压力的变化呈无规律的特点。当蒸汽管网压力过大时,为保证蒸汽管网的安全,企业只能通过放散蒸汽来维护,加重了蒸汽能源的浪费。传统的人工经验调度管理方式,很难对蒸汽系统进行实时有效的调度,无法有效解决蒸汽放散的问题。在这种情况下,如果调度人员能够及时掌握管网未来一段时间内的压力变化,就能够及时准确地进行蒸汽调度,有效解决蒸汽放散的问题,提高蒸汽能源的利用率,减小现场调度的风险性,对企业的安全生产和长远利益有着重要意义[2]。

在钢铁生产过程中,由于管网结构复杂,蒸汽管网分布广、线路长、能源设备多,且蒸汽系统各个能源介质有着耦合性强、变化快、无规律的特点,很难建立基于机理的蒸汽管网压力预测模型。随着自动化技术和数据库技术的进步,大量的历史数据实现了实时采集和保存,使得基于数据驱动的建模方法成为建立蒸汽管网压力预测模型的新途径。神经网络是一种典型的数据驱动建模方法,对于输入输出对象之间的非线性映射关系有很强的匹配能力,在实际生产中得到广泛的应用。其中,BP神经网络的应用最为广泛,但传统的BP算法除了收敛速度慢,容易陷入局部最优值外,泛化能力也一般。文献[6]研究了基于贝叶斯算法的BP神经网络泛化能力,研究表明贝叶斯神经网络比标准的BP神经网络和其他改进型BP神经网络具有更强的泛化能力。

基于上述分析,笔者提出了一种基于贝叶斯正则化算法优化BP神经网络的蒸汽管网压力预测模型。由于蒸汽管网压力变化无规律、检测点不足、检测仪表及人工统计误差等因素的存在[7],检测数据中往往含有较高的噪声,使得有用信号被噪声覆盖,影响了预测精度。针对检测数据中高噪声的特点,首先对数据进行处理,利用小波变换对检测信号进行降噪,提取有用信号,降低随机因素的干扰;然后将贝叶斯原理引入到神经网络的权值学习中,以权值的后验概率为优化目标函数,通过最大化权值的后验概率来求取神经网络的权值[8],提高神经网络的泛化能力,改善网络的预测效果。

1 某钢铁企业蒸汽管网系统简介

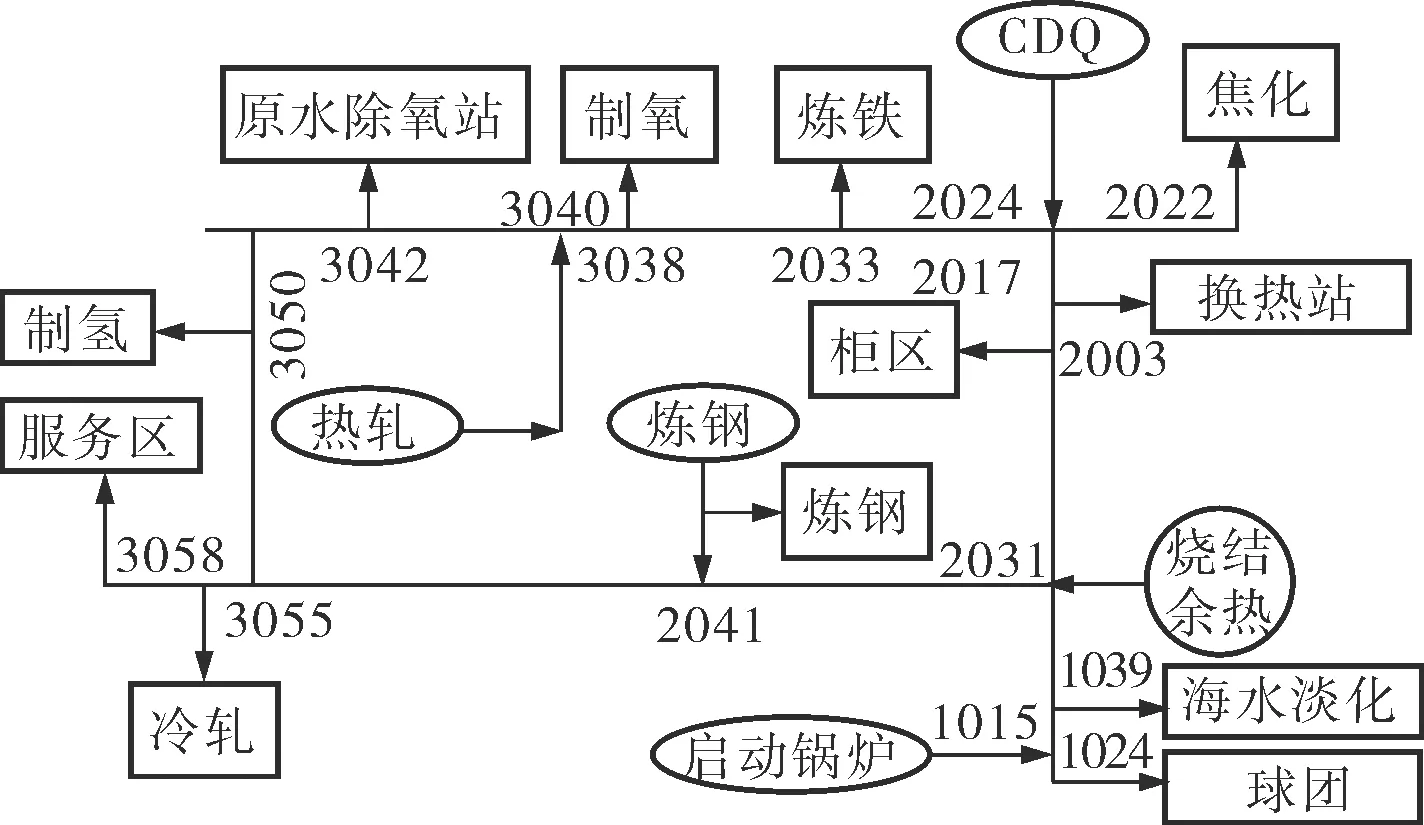

某钢铁企业蒸汽管网系统的结构如图1所示。蒸汽管网的汽源包括启动锅炉、CDQ干熄焦发电机组、烧结余热锅炉,以及炼钢转炉烟罩汽化冷却、热轧加热炉汽化冷却等余热利用设备。管网用户主要分为两部分,一部分为主生产工序,包括焦化、烧结、炼铁、炼钢和冷轧;另一部分为辅助工序,包括原水除氧站、制氧、制氢、煤气柜区、海水淡化和球团工艺。

图1 钢铁企业蒸汽管网系统结构框图

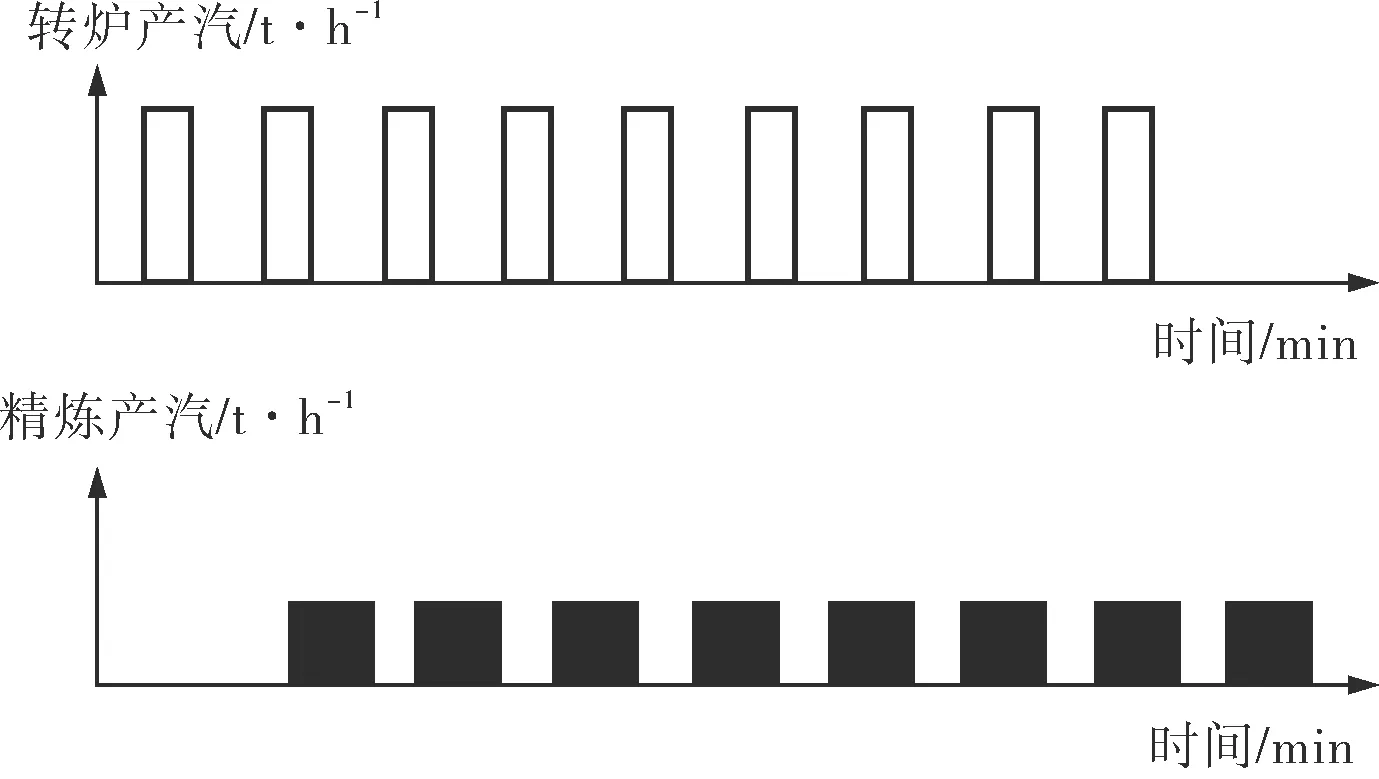

烧结过程中产生大量的高温烟气,穿过锅炉换热面,将换热管中的常温水加热成蒸汽。一部分蒸汽被烧结过程重复使用,对混合机机头混合料进行预热处理,富余蒸汽通过管道送给其他用户,如炼铁、冷轧等工序。同时由于漏风、过烧及欠烧等不可控因素,导致烟气温度和废气温度波动较大,从而造成蒸汽产量的持续波动,使得烧结蒸汽输送过程中管网压力呈现波动性的特点;干熄焦过程中冷惰性气体与炽热红焦进行换热,换热后的高温惰性气体进入干熄焦余热锅炉,与锅炉进行换热产生蒸汽。一部分蒸汽供化产车间使用,富余蒸汽通过管道用于炼铁工序;炼钢过程中产生的高温烟气经烟道将携带的热量传给冷却水,水受热汽化产生蒸汽。炼钢过程中的蒸汽产消分布如图2所示,转炉产汽与精炼用汽呈交替循环的过程,产汽大于、小于用汽的情况不断重复,导致炼钢周围蒸汽管网压力出现频繁波动;热轧过程中采用汽化冷却器对加热炉进行冷却,通过循环水吸收炉膛传给水梁的热量,被加热汽水混合物进入汽包进行汽水分离后产生蒸汽,一部分蒸汽用于加热炉汽化冷却除氧,富余蒸汽经管道供给制氧、原水除氧站等用户。由于加热炉燃烧过程中煤气热值波动,压力不稳定,空燃比设定不合理,造成炉温波动较大,导致蒸汽产量呈现无规律的波动性变化,使得热轧蒸汽输送过程中管网压力也呈现波动性的特点。

图2 炼钢工序蒸汽产消分布

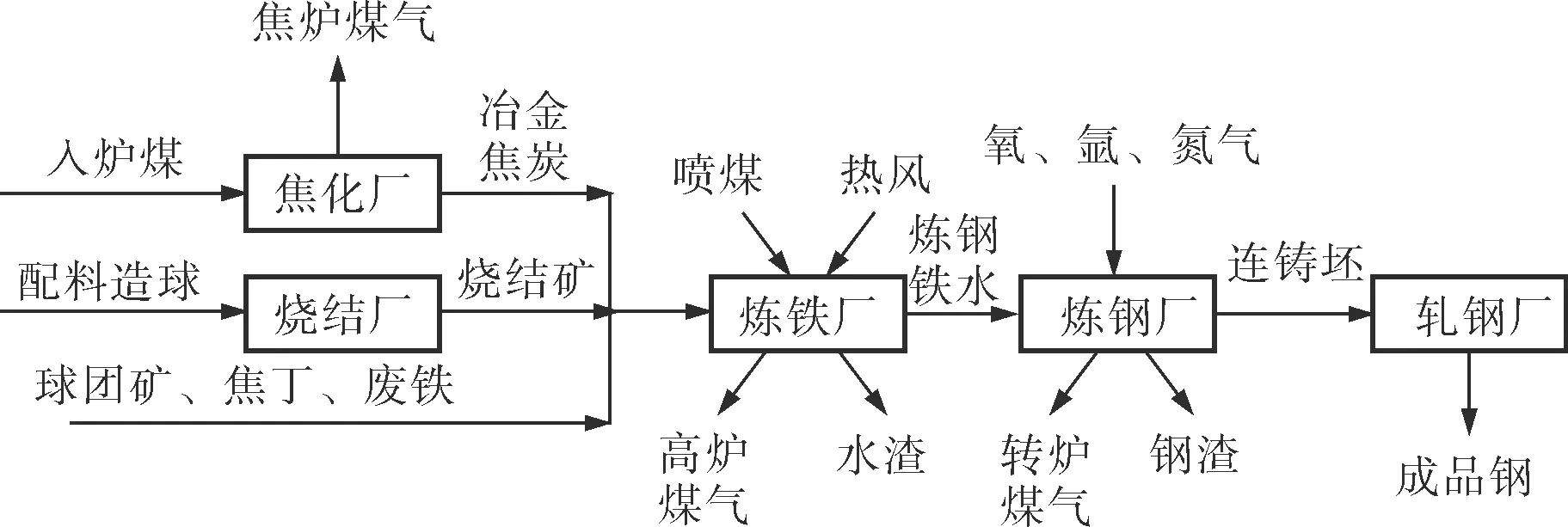

由上述分析可知,蒸汽的产消与钢铁企业生产工序以及各工序中的能源介质之间有着密切联系,生产过程中的不确定因素会对蒸汽的产消产生很大的影响。图3为典型钢铁企业的主工序流程,各种能源介质交互并存,分布在企业各工艺区,各工序的生产又相互独立,这就造成管网内部的运行情况难以随时掌握,使得蒸汽管网的管理较为复杂。传统人工方法只能基于同期历史数据进行大致的判断,无法精确掌握数据未来的变化趋势,具有一定的盲目性和片面性,很难对蒸汽系统进行科学有效的调度。

图3 典型钢铁企业的主工序流程

2 数据处理

目前,蒸汽流量主要通过流量仪表进行实时测量,在实际测量时,由于工况的变化,管内蒸汽状态发生偏离,影响到计量的准确性[9];蒸汽管网压力的无规律变化、检测仪表的老化使得仪表示数不稳定,造成了人工统计的误差。因此,所统计的数据中含有较高的噪声,噪声将有用信号淹没,如果不预先进行数据处理,会对下一步的模型预测精度造成影响。因此,采用小波分析对检测数据进行预先处理。

小波变换有着良好的时频局部化特性和对信号的自适应性,可以有效地从含有噪声的信号中提取有用信息,对信号进行多尺度细化分析,在信号消噪、信号特征提取和奇异点分析方面具有显著效果[10]。在实际工程中,低频信号或一些平稳的信号为有用信号,而高频信号一般都是噪声信号[11]。

运用小波降噪时,首先确定蒸汽序列,采用Mallat塔式算法[12],取分解尺度n=2M(M为插值与抽取系数);然后选用小波函数对序列进行分解,对小波函数的选取应考虑小波函数自身的支撑长度、对称性、正则性和消失矩;最后是对信号进行降噪,采用多尺度一维小波重构。

3 贝叶斯神经网络

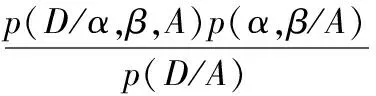

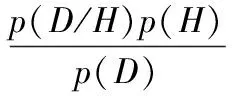

贝叶斯神经网络即通过贝叶斯正则化算法来改进BP神经网络,与传统的神经网络相比,该方法考虑的是概率分布函数。贝叶斯神经网络通过控制模型的复杂度和通过概率模型处理不确定性,可以有效解决过拟合问题。假设有网络模型A,输入xn=x1,…,xN,相应的目标输出tn=t1,…,tN,形成数据集D={xn,tn}。通过贝叶斯规则,网络权值W的后验概率为:

(1)

其中,α和β为超参数,参数α控制网络权值W的分布;参数β代表目标输出的倒数。结合观察数据D,计算超参数的后验概率,更新超参数α和β:

(2)

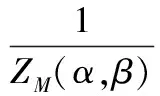

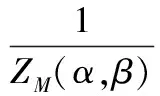

而后,建立模型,通过贝叶斯定理给出模型的后验概率,进行模型显著度比较,根据后验概率的大小来确定最优输出:

(3)

(4)

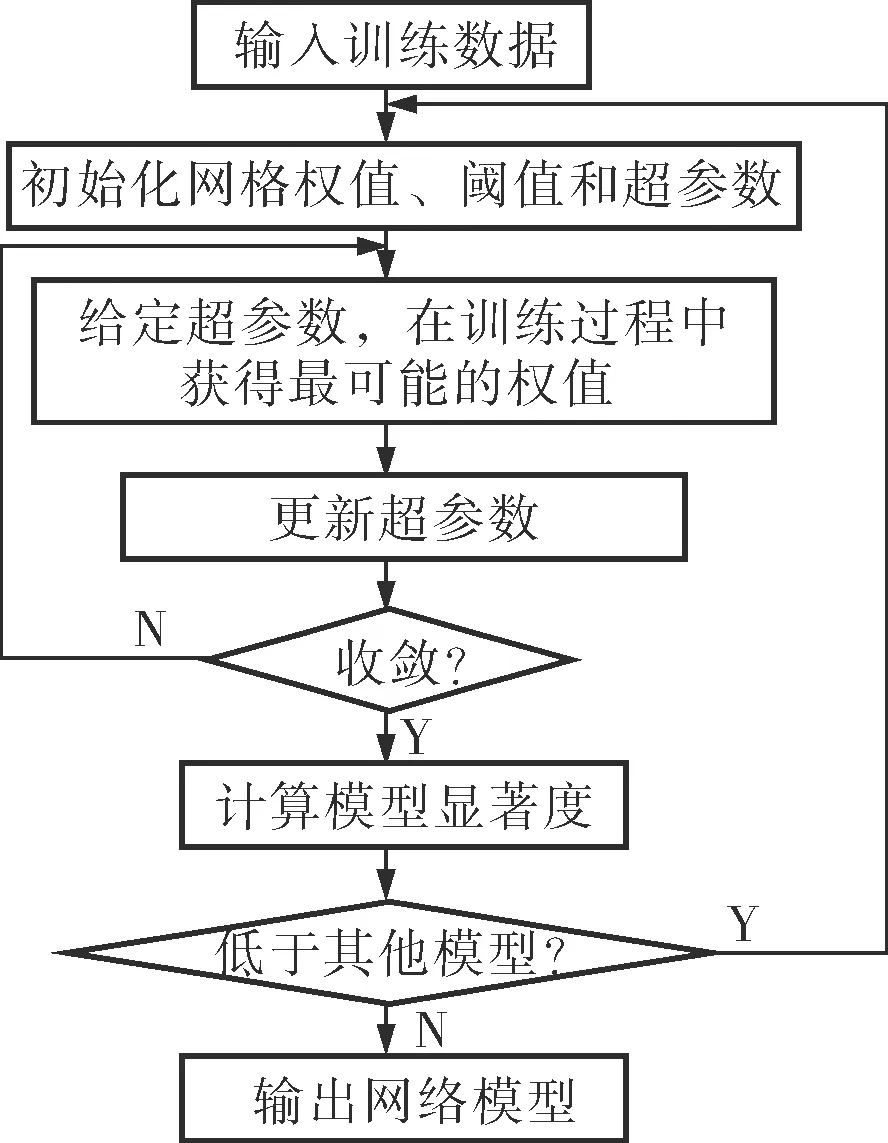

贝叶斯神经网络的算法流程如图4所示。

图4 贝叶斯神经网络的算法流程

4 蒸汽管网压力预测模型

4.1样本数据选取

根据钢铁企业蒸汽管网的结构分布,选择启动锅炉向S2管网的送气点处设置测量点,此处为管网压力控制的参照点,也作为预测模型的输出点。由于整个管网的汽源和耗汽用户众多,且分布范围广,在选取模型输入点时,不可能选取所有的监测点作为输入样本。因此,在选取输入点时,应该依照一定的选取原则进行挑选。笔者依照的选取原则是:对蒸汽产量起主导地位的生产工序,管网中的耗汽大户,能全面反映管网运行状态,以及对管网压力波动影响较大等。根据以上选取原则,结合实际工况条件和保存的历史数据来看,炼铁、制氧、原水除氧站、冷轧、制氢和服务区能够全面反映管网运行状态;结合前面章节的分析,炼钢、烧结、热轧工序存在着很多不确定因素,对管网压力波动影响较大;CDQ、烧结、炼铁工序是钢铁企业炼钢工序中的主要产汽源;海水淡化和换热站是平衡管网压力的重要手段。因此,根据以上分析,选取S1管网内的海水淡化,S2管网内的烧结、换热站、CDQ、炼铁、炼钢,S3管网内的制氧、制氢、原水除氧站、服务区、冷轧、热轧共12个检测点的蒸汽流量作为模型的输入。

选取钢铁企业2、5、8、11月份的部分数据进行仿真,共选取10 400个数据,其中前7 800个数据作为训练样本,后2 600个为测试样本,仿真平台为Matlab2010b。

4.2小波降噪

根据前面的分析,由于管网内部的运行情况受多种因素的影响,蒸汽流量在检测过程中存在较大误差,使得检测数据含有较高的噪声。因此,在建立预测模型之前,需要对采集的数据进行降噪处理。

由于小波函数的选择与最终的预测精度有直接联系,为选取符合条件的小波函数,采用多种小波函数进行对比,最终选取bior2.4小波函数,根据多指标融合方法[13]确定出最佳分解尺度为2,采用的是默认阈值去噪处理。

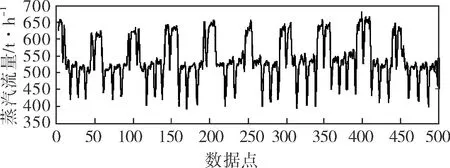

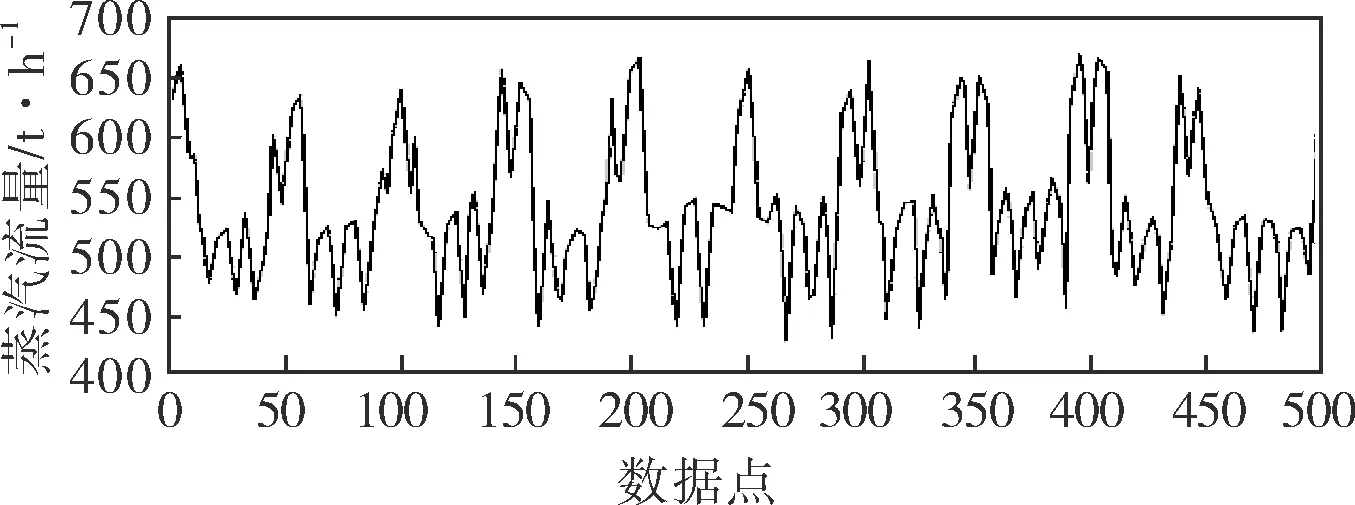

图5a为正常工况下获取的蒸汽流量信号,信号中含有大量的随机干扰。图5b为经过小波降噪后的蒸汽流量信号。对比降噪前后的蒸汽流量信号可以看出,经过小波降噪后的蒸汽流量信号的原始波动特性没有改变,而夹杂在其中的噪声干扰成分被有效滤除,从而有效提高了蒸汽流量信号的可信度,为下一步利用贝叶斯神经网络方法对蒸汽管网压力进行准确预测奠定了基础。

a. 原始信号

b. 降噪后图5 小波降噪前后蒸汽流量信号

4.3数据归一化

由于输入输出数据数量级存在差别,差别较大会造成网络预测误差较大,且Sigmond转移函数在远离[-1,1]区间较平坦从而会影响收敛速度,因此将数据都统一到[-1,1]区间[14]。具体如下:

x′=(xk-xmean)/xvar

(5)

式中x′——归一化数据;

xk——输入或输出数据;

xmean——数据序列的均值;

xvar——数据的方差。

4.4网络结构的确定

已知输入层有12个节点,蒸汽压力值为模型输出。隐含层神经元的个数采用交叉验证法确定,笔者采用十折交叉验证法,验证间隔10~40,验证步长5,得到最佳神经元个数为35。网络结构12-35-1。超参数初值α=0.01,β=50。

4.5预测结果分析

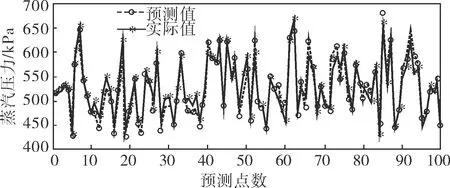

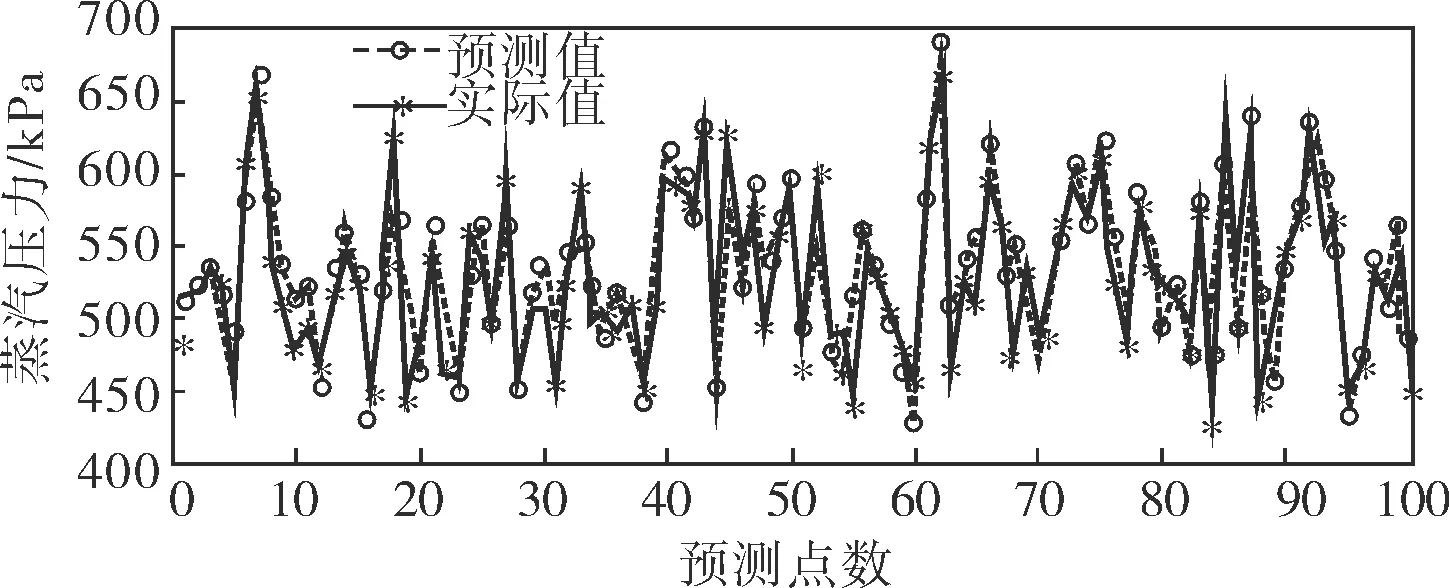

利用贝叶斯神经网络模型对小波降噪后的数据进行网络训练,得到训练后的优化网络模型。再选用不同的样本数据对网络模型进行验证,得到预测结果与实际值的趋势如图6所示。经过计算,预测结果与实际数据的最大误差仅5.21%,表明小波变换-贝叶斯神经网络模型与实际工况有较好的拟合度,预测精度高,为调度人员提供了精确的数据支持,保障了蒸汽系统及时准确地调度,有效提高了管网的稳定性。

图6 降噪后的贝叶斯神经网络预测结果

采用相同的训练样本数据和相同的网络结构,运用传统的BP神经网络对蒸汽管网压力进行预测,得到预测结果与实际值的趋势如图7所示。可以看出,采用传统的BP神经网络所得预测结果与实际检测数据之间存在着明显的误差,拟合程度差,无法满足准确预测的目的。

图7 BP神经网络预测结果

结合图6、7可以得出这样的结论:采用了贝叶斯算法后,提高了传统BP算法的泛化能力,因此预测效果要明显优于传统的BP算法,具有更好的实用性。

为了充分体现笔者提出的小波预先降噪的作用,另采用贝叶斯神经网络对未降噪的数据进行预测,得到预测结果与实际值的趋势如图8所示,其中最大误差为8.49%。

图8 未降噪的贝叶斯神经网络预测结果

通过比较图6、8的预测结果,以及对应的最大绝对误差值,可以看出,采用小波变换对数据降噪后,预测精度比标准的贝叶斯神经网络有了进一步的提高,尤其在数据波动较大之处,采用小波变换-贝叶斯神经网络模型得到的曲线拟合度更好,从而有效证明了笔者提出的小波变换对数据进行预先处理步骤的合理性。

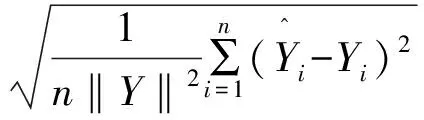

表1 预测方法的NRRMSE和MAPE对比

5 结论

5.1针对钢铁企业蒸汽管网含噪高、波动大的特点,首先采用小波变换对数据进行降噪处理,然后构建贝叶斯神经网络模型对蒸汽管网压力进行预测。仿真对比结果表明,该网络模型具有较强的泛化能力。并且从预测结果可以看出,先对数据进行降噪处理后,预测精度比标准贝叶斯神经网络方法有了进一步的提高,可以为蒸汽管网的调度提供科学有效的指导。

5.2从NRRMSE和MAPE的对比可以看出,小波变换-贝叶斯神经网络的标准均方根误差和平均绝对百分比误差在整体上都优于传统的BP神经网络。

5.3预测结果表明,该组合模型具有较好的拟合性、较强的泛化能力和更高的预测精度,具有一定的可行性和实际工程应用价值。

5.4随着钢铁企业对蒸汽资源合理利用的重视程度不断提高,对蒸汽管网压力预测精度的要求将更为严格。虽然笔者提出的小波变换-贝叶斯神经网络的预测结果基本达到了理想的效果,但在数据波动较大处,仍然存在着一定的误差。因此,在接下来的研究中,需要综合考虑更多因素,改进建模方法,完善蒸汽系统的信息模型,使模型更加符合钢铁企业蒸汽系统的实际情况。

[1] 张德钦.大型钢铁企业能源管理系统的设计与实现[J].化工自动化及仪表,2013,40(3):390~394.

[2] 杜雷.贝叶斯神经网络在蒸汽压力预测中的应用[D].大连:大连理工大学,2011.

[3] 陈冬玲,刘有冠.干熄焦提升机定位系统智能控制策略应用[J].化工自动化及仪表,2015,42(5):519~522.

[4] 贾冯睿,王恩刚,赫冀成,等.烧结过程余热资源回收与利用技术[J].工业加热,2014,43(4):45~48.

[5] 张立宏,蔡九菊.钢铁企业蒸汽利用方式的研究[J].工业加热,2007,36(5):1~3.

[6] 徐建伟,刘桂芬.基于贝叶斯正规化算法的BP神经网络泛化能力研究[J].数理医药学杂志,2007,20(3):293~295.

[7] 纳瑾,张艳,吉亚宏.蒸汽系统实时数据采集及在线智能检测优化[J].化工自动化及仪表,2009,36(4):88~91.

[8] 马湧,孙彦广.贝叶斯神经网络在蒸汽管网预测中的应用[J].中国冶金,2014,24(6):53~57.

[9] 赵晖,刘伟.关于涡街流量计在蒸汽测量中的讨论[J].化工自动化及仪表,2005,32(6):68~69.

[10] 管亮,冯新泸.基于小波变换的信号消噪效果影响因素研究及其Matlab实践[J].自动化与仪器仪表,2004,(6):43~46.

[11] Ansari A,Noorzad A,Zafarni H,et al.Correction of Highly Noisy Strong Motion Records Using a Modified Wavelet De-noising Method[J].Soil Dynamics and Earthquake Engineering,2010,30(11):1168~1181.

[12] Benitez R B C,Paredes R B C,Lodewijks G,et al.Damp Trend Grey Model Forecasting Method for Airline Industry[J].Expert Systems with Applications,2013,40(12):4915~4921.

[13] 陶柯,朱建军.多指标融合的小波去噪最佳分解尺度选择方法[J].测绘学报,2012,41(5):749~755.

[14] 冯辉宗,吴小敏,袁荣棣,等.基于PSO-BP神经网络的发动机故障诊断[J].化工自动化及仪表,2013,40(1):76~79.

SteamPipingNetworkPressurePredictioninIronandSteelEnterprise

YUE You-jun, LI Jia-jia, ZHAO Hui, WANG Hong-jun

(SchoolofElectricalEngineering,TianjinUniversityofTechnology,Tianjin300384,China)

Piping system’s irregular pressure variation results in ineffective scheduling of the steam system and the waste of steam resources in iron and steel enterprises. A wavelet transform-Bayesian neural network-based prediction method was proposed, in which, having wavelet transform adopted to de-noise original data so as to decrease error interference of the data; then having Bayesian regularization algorithm used to improve BP neural network so that the network structure complexity in process training optimization can be decreased to avoid occurrence of “overfitting” and to improve generalization ability. The experimental results show that the wavelet transform-Bayesian neural network-based prediction method has high precision, good performance and practicability in predicting steam piping system’s pressure, improving the level of operation management and providing scientific theoretical basis for reasonable scheduling of the steam.

pressure prediction, steam piping system, noise, wavelet transform, wavelet neural network, Bayesian neural network

TH812

A

1000-3932(2016)05-0495-06

2016-03-24(修改稿)