腈纶生产线控制系统的通信网络设计

葛锁良 潘灿灿

(合肥工业大学电气与自动化工程学院,合肥 230009)

腈纶生产线控制系统的通信网络设计

葛锁良 潘灿灿

(合肥工业大学电气与自动化工程学院,合肥 230009)

为了实现腈纶湿法转向纺丝生产线所有工位协同工作对高速通信网络的要求,基于MPI和Profibus-DP设计三层通信网络。给出通信网络的结构和硬件组态,分析PLC主从站之间和PLC与变频器之间的通信参数配置,并结合PPO1数据传输类型重点介绍通信过程和通信程序的编写。现场运行表明:该网络通信系统具有良好的动态稳定性能。

通信网络 湿法转向纺丝技术 Profibus-DP MPI 结构 硬件组态 程序

腈纶生产采用湿法转向纺丝技术,该工艺具有快速纺丝、连续热牵伸及快速定型等特点[1]。系统根据生产工序可分为前纺和后纺两部分,前纺包括纺丝成形、集丝、洗涤、预加热、一次牵伸及致密化处理等工位,后纺包括汽蒸定型、二次牵伸、上油处理、卷曲及烘干装箱等工位。这就需要设计一个稳定高速的通信网络保证各工位的协同工作。

Profibus总线具有开放性。不同设备的厂商不需要对其产品做特殊调整就可以进行相互通信,经实际应用验证具有普遍性[2]。梁慧斌和李学华将Profibus-DP用于煤矿空压机监控系统,成功实现了空压机组及其冷却水循环系统的集中监视管理和分散控制[3]。王海啸详细介绍了基于S7-300 PLC的Profibus-DP协议与赛摩6000系列仪表通信的配置方案,实现了实时数据的采集与控制[4]。朱帅介绍了Profibus-DP现场总线在远程调速系统的应用,实现在上位机组态王监控画面中对远程变频器的输出频率(电机转速)进行实时监控的功能[5]。姚莉详细讲解了Profibus现场总线系统的故障原因和处理措施,为系统设计和设备故障检测提供参考[6]。王明虎介绍了异构控制系统之间数据通信的新方法[7]。葛锁良和李扬详细介绍了腈纶纺丝的速度控制,并对控制的通信周期进行了计算与验证[8]。

为了实现腈纶湿法转向纺丝生产线所有工位协同工作对高速通信网络的要求,基于MPI和Profibus-DP设计三层通信网络。设计通信网络的结构并进行硬件组态,分析PLC主从站之间和PLC与变频器之间的通信参数配置,并结合PPO1数据传输类型重点介绍通信过程并给出通信程序的编写方法。

1 通信网络结构

某腈纶生产厂采用湿法转向纺丝技术,全厂共有6条生产线和一条备用线控制系统,每条生产线皆采用S7-300 317-2DP PLC控制器。每条生产线有16个工位,均由EV3000变频器驱动。控制系统不仅要对各个工位的启停和联锁保护进行控制,而且还包含对生产过程中的调速、牵伸位置及松弛环状态等过程进行控制。生产线的不同工位都严格依照高精度的速度比例进行启、停或运行[9]。

控制系统的通信网络结构如图1所示,共有3层:第一层使用MPI通信协议,由备用线PLC和PC监控站组成,实现系统的监控功能;第二层使用Profibus-DP协议,备用线PLC作为Profibus-DP主站,备用线变频器和1#~6#生产线的PLC为Profibus-DP从站,当生产线的某工位变频器出现故障时可以有条件地启用备用线对应工位的变频器,进行备用;第三层使用Profibus-DP协议,1#~6#生产线PLC作为Profibus-DP主站,ET200和变频器为Profibus-DP从站,承担每条生产线的数据传输。

图1 系统通信网络结构

2 硬件组态

使用S7-300 317-2DP PLC时需要在软件上设置硬件参数,即组态,组态不仅要选择PLC的电源型号、PLC类型及I/O模块等,还需设置Profibus-DP主从站、设备的Profibus-DP地址及通信缓存地址等。组态中要把EV3000添加到通信网络中,需在Step7中添加现场总线适配器对应的GSD文件。GSD文件是对智能从站的数据类型和传输格式详细描述的文件。在Step7中添加GSD文件后,在工具目录里就会出现相应的图标,然后通过总线适配器将EV3000连接到通信网络上,并设置从站参数。图2为备用线的硬件组态,备用线变频器DP地址分别为2~20,1#~6#线PLC的DP地址分别为21~26。对于变频器而言,还需要通过面板设定其DP地址、数据格式及比特率等,现场总线适配器也需要进行通信比特率设置,并根据具体情况选择是否拨通终端电阻。1#~6#线的网络组态与备用线Profibus网络类似。

图2 备用线硬件组态

3 通信网络

3.1MPI监控级通信

监控级网络使用的MPI通信协议采用主主通信方式。S7-300 317-2DP PLC的DP端口兼容MPI协议,工控机要与PLC进行通信,还需安装支持Profibus和MPI协议的CP5611通信卡。备用线PLC分配2#MPI地址,工控机分配3#MPI地址。基于WinCC组态软件,绘制系统的工序流程图、启停归档图、频率归档图、运行状态栏图和故障报警图。备用线PLC将系统运行参数上传到工控机,工控机通过运行WinCC不仅可以及时了解整个系统的状态,而且有益于系统故障的分析与解决。

3.2PLC间的通信

为了保证系统故障时及时启动备用系统作为系统的控制单元,1#~6#线的PLC必须要与备用线的PLC保持通信畅通。通信采用Profibus-DP协议,需要对Profibus的属性进行设置,除了配置Profibus-DP的地址,还要对主从模式、挂靠的通信总线和通信缓存地址进行配置。1#~6#线PLC均需要设置通信缓存地址。其中1#生产线PLC与备用线PLC通信的缓存地址的配置如图3所示。

图3 1#生产线PLC与备用线PLC通信的缓存地址配置

系统中,从站PLC将生产线的运行状况存储在DB块中,打包后上传到主站PLC;主站以同样的方式将备用线的状态信息发送给各从站。一旦从站某工位故障,从站PLC根据主站PLC传送的对应故障工位的状况决定是否启用备用线。

3.3PLC与变频器的通信

PLC与变频器的通信中介为现场总线适配器。作为Profibus-DP的智能从站,现场总线适配器响应主站的查询,并执行主站发送的控制字,对变频器完成发送控制字、读取运行信息、重置功能码和复位故障的任务。

该系统通过Profibus-DP网络对变频器进行控制,主要是控制变频器的启停、运行频率,读取电流值及变频器工作状态等。系统选用PPO1类型作为数据传输格式,数据格式包含8Byte的参数区(PKW)和4Byte的过程数据区(PZD),其中PKW包含参数标识(ID)、参数索引(IND)和参数值(VALUE);PZD包含控制字(CW)、状态字(SW)、给定值(REF)和返回值(ACT)。主站可以通过PKW对变频器的参数进行监控或修改,通过PZD区向变频器写入运行控制字并读取变频器的状态和运行频率。若要读取变频器的运行电流值,可将变频器相应功能的Profibus号1DBH(475)送入命令字的ID区,同时将变频器的运行频率送入REF区,如图4所示,其中ID的第一位为1,表示请求读取功能码参数数据,即读取电流值;在响应字中,ID的第一位为1,表示执行读取命令正确,而读取的电流值在VALUE区。通过对CW赋值,可以控制变频器的启停;响应字中的SW则表示变频器的工作状态。

图4 数据交换

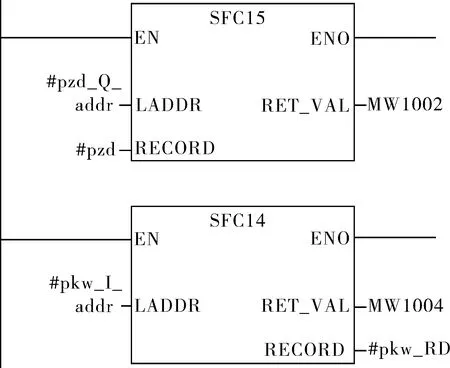

现以1#F1变频器为例,简述数据传输过程。1#PLC通过调用系统子程序SFC15将命令控制字和目标频率发送到F1变频器,同时1#PLC调用系统子程序SFC14读取F1变频器的工作电流值和实际运行频率,并存入1#PLC的数据块DB1中。1#PLC通过通信程序将数据打包后传给系统主站7#PLC。通信程序调用系统子程序SFC15和SFC14对变频器的数据区进行读写,如图5所示。

根据PPO1数据传递的格式,编写PLC与EV3000的通信子程序。图6为PLC与F1的通信程序,模块左侧为PKW和PZD的数据、地址,右侧为PKW和PZD返回的数据、故障标志位。系统建立DB块保存PKW和PZD的相关参数值,防止系统断电后数据丢失,方便系统重启与恢复。

图5 系统子程序SFC15和SFC14的调用程序#pkw_I_addr、#pzd_Q_addr——智能从站组态时分配的地址; #pzd——命令字; #pkw_RD——存储读入的电流值

图6 PLC与F1变频器通信程序

为了确保控制的实时性,要求通信周期小于PLC的扫描周期。系统的通信比特率为1.5Mbit/s,Profibus-DP协议使用的数据传输类型为PPO1,即每个变频器与PLC间都有24Byte的信息传送。

Profibus-DP的总线响应时间[10,11]:

TCycle-DP=(317N1+11N2)/f

式中 11——每一帧消息的位数;

317——一个DP从站建立通信连接所需要的数据位;

f——Profibus-DP的通信比特率;

N1——Profibus-DP总线上挂靠的从站数量;

N2——Profibus-DP总线上传输的数据位总数,Byte。

由计算可知N1=16,N2=24×16=384,TCycle-DP=6.8ms,可见系统的通信响应时间(6.8ms)远小于系统PLC的扫描周期(100ms),完全达到系统对通信实时性的要求。

4 结束语

系统采用MPI协议和Profibus协议构造了一个多层现场总线通信网络,从系统通信网络的结构、硬件组态配置和从站数据读写3个方面,介绍了通信网络的设计方案。通过现场的运行效果来看,系统运行平稳、通信正常,证实了该通信网络方案的设计是合理的、成功的。

[1] 王博,杜少武,高衡初,等.腈纶纺丝生产线驱动控制系统的改造[J].电气技术,2007,(5):60~65.

[2] 蒯锐,金文华.基于Profibus-DP无机化工500吨ABS切片机的控制系统通信[J].上海应用技术学院学报(自然科学版),2013,13(1):80~83.

[3] 梁慧斌,李学华.Profibus-DP总线在空压机组监控系统中的应用[J].煤矿机械,2012,33(2),221~223.

[4] 王海啸.Profibus-DP的SIEMENS PLC S7-300与赛摩6000仪表通讯的实现[J].衡器,2012,41(1):41~45.

[5] 朱帅.基于Profibus-DP现场总线的远程调速系统设计[J].可编程控制器与工厂自动化,2012,(1):74~75.

[6] 姚莉.Profibus-DP网络的应用及故障分析处理——以涟源钢铁有限公司为例[J].企业技术开发(学术版),2012,31(22):32~34.

[7] 王明虎.异构控制系统之间数据通信的新方法[J].石油化工自动化,2014,50(3):43~45.

[8] 葛锁良,李扬.腈纶纺丝生产线速度同步控制系统[J].化工自动化及仪表,2015,42(2):175~178.

[9] 孙礁岩,张学武.剖析腈纶纺丝交流变频的技术难点及其发展方向[J].中国新技术新产品,2008,(12):98~99.

[10] 周志敏,纪爱华.Profibus总线系统设计与应用[M].北京:中国电力出版社,2009:732~733.

[11] 潘兆楠.Profibus与Modbus总线协议转换的研究与应用[J].化工机械,2015,42(1):151~153.

TH862+.7

B

1000-3932(2016)03-0317-04

2015-07-05(修改稿)