基于UG的偏心轮推杆行星传动内齿圈齿廓的造型与加工

陈英丽,张淳

(1.陕西科技大学,陕西 西安 710021;2.咸阳师范学院,陕西 咸阳 712000)

基于UG的偏心轮推杆行星传动内齿圈齿廓的造型与加工

陈英丽1,2,张淳1

(1.陕西科技大学,陕西 西安 710021;2.咸阳师范学院,陕西 咸阳 712000)

偏心轮推杆行星传动是一种将变速传动作用和轴承支撑作用结合成一体的传动支撑装置,可以代替原有复杂的机械变速传动系统,直接装入机械产品中,使传动系统显著简化,体积和重量大大减小。偏心轮推杆行星传动的出现提高了主机配套质量,具有机械结构紧凑,噪声小等优点,具有广泛的应用前景。内齿圈是偏心轮推杆行星传动的关键零件,其加工质量对传动质量的好坏及能否正常工作起决定性的作用。本文基于UG8.0,探讨偏心轮推杆行星传动内齿圈三维实体的参数化造型和UG/NC数控平台下的内齿圈齿廓的虚拟加工。

偏心轮推杆行星传动;内齿圈;UG/NC数控平台

1 偏心轮推杆行星传动基本结构与传动原理

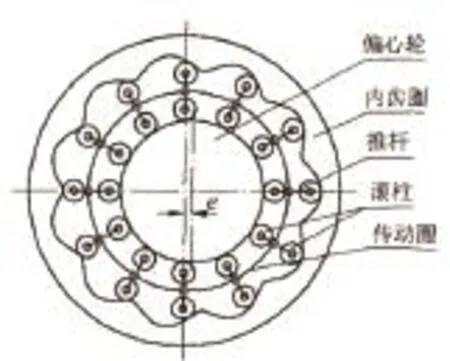

如图1所示,偏心轮推杆行星传动主要由偏心轮、内齿圈、传动圈、推杆、滚柱组成。偏心轮、内齿圈、传动圈三者同心,分别承担固定、输入、输出的不同角色,从而获得不同的传动比和变速效果。

图1 偏心轮推杆行星传动基本结构图

2 内齿圈数学和几何模型

2.1 内齿圈理论齿廓曲线方程

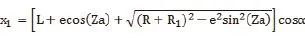

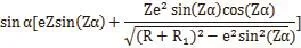

设将内齿圈固定,偏心轮输入,传动圈输出,如图2所示建立右手坐标系,OAB可认为是一个二自由度的对心曲柄滑块机构。当偏心轮逆时针方向转动α+β时,推杆逆时针方向转动α角。在α由0°转到360°的过程中,C点的运动轨迹即为内齿圈的理论齿廓曲线。将OC向x、y轴投影,得C点坐标,整理即得内齿圈理论齿廓曲线的参数方程式:

式中,R——偏心轮半径;e——偏心轮偏心距;L——推杆长度;Z——内齿圈齿数;R1——滚柱半径。

图2 偏心轮推杆行星传动的齿廓方程

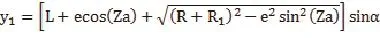

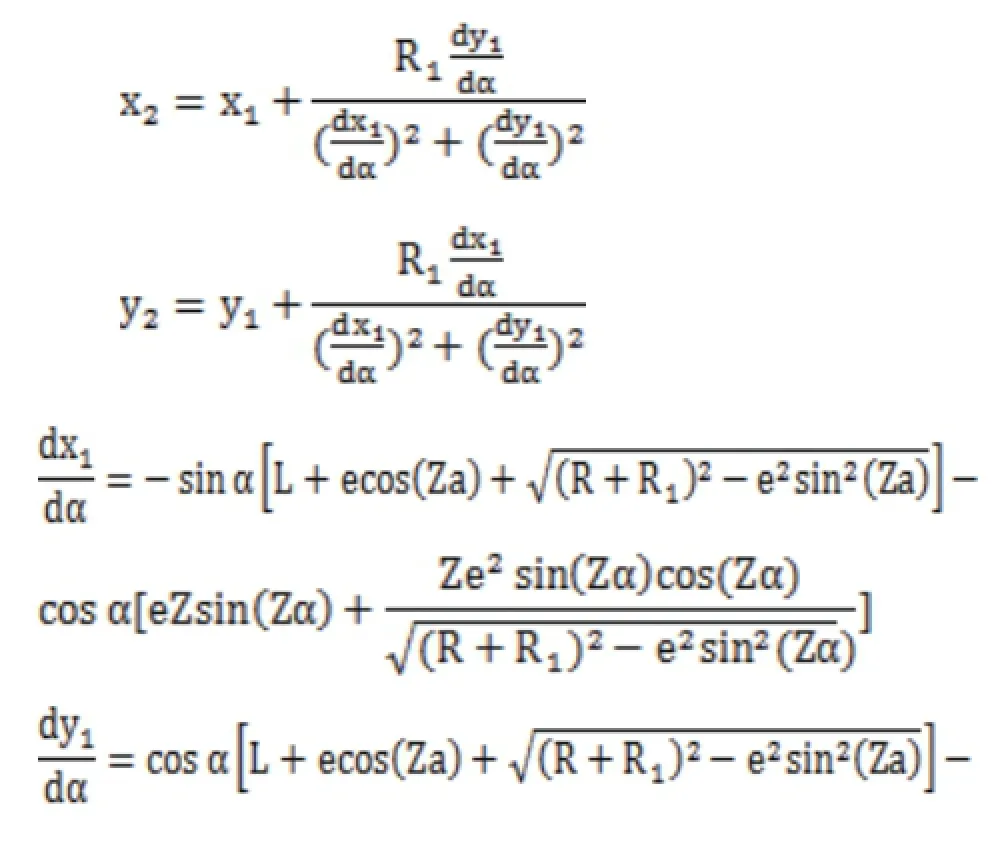

2.2 内齿圈实际齿廓曲线方程

由图2可知D点的运动轨迹为内齿圈的实际齿廓曲线,即内齿圈实际齿廓为理论齿廓的等距曲线,等距大小为滚柱半径R1。以下为内齿圈实际齿廓曲线的参数方程[1]。

3 内齿圈的三维实体造型

查阅资料,对内齿圈进行三维实体造型常用的方法是给定偏心轮推赶行星传动的基本参数,利用上述内齿圈实际齿廓参数方程式,使α从0变化到2π,用VisualBASIC编程计算得到实际齿廓的坐标点。在程序中,采用文本文件输出方式,自动生成在AutoCAD下绘制内齿圈实际齿廓的AutoLISP程序,在AutoCAD下运行该AutoLISP程序,生成内齿廓的实际齿廓曲线,再利用AutoCAD的三维实体造型功能,即得到内齿圈的三维实体造型。此种方法不仅要求绘图者掌握AutoCAD的三维造型功能,还需要熟练掌握VisualBASIC的编程方法,而且偏心轮推赶行星传动的基本参数改变时还需重复进行。笔者还尝试基于VisualBASIC对Solidworks二次开发从而完成偏心轮推赶行星传动内齿圈实体造型,但发现采用完全编程的方式,即所有SolidworksAPI对象全部在编程环境中完成调用,该方法可使三维模型完全实现程序驱动,可以实现对具有复杂形体的零件造型,但编程工作量大,开发效率低,对开发人的要求较高且编程过程容易出错。

本文探讨使用UG8.0表达式功能绘制出内齿圈的实际齿廓,从而完成内齿圈的三维实体造型。设内齿圈齿数Z=15,偏心距e=3mm,推杆长度L=24mm,滚柱半径R1=7mm,偏心轮半径R=50,内齿圈的外径为240mm,厚度为20mm。

新建一个文本文件,输入以下参数:

e=3,R=50,R1=7,Z=15,L=24,a=360×t/ Z,t=0

x1=(L+e× cos(a× Z)+((R+R1)^2-e^2×sin(a×Z)^2)^0.5)×cos(a)

y1=(L+e× cos(a× Z)+((R+R1)^2-e^2×sin(a×Z)^2)^0.5)×sin(a)

dx1=sin(a)×(L+e×cos(Z×a)+((R+R1)^2-e^2× sin(a×Z)^2)^0.5)+cos(a)×(e×Z×sin(Z×a)

+Z×e^2sin(Z×a)×cos(Z×a)/((R+R1)^2-e^2sin(Z×a)^2)^0.5)

dy1=cos(a)×(L+e×cos(Z×a)+((R+R1)^2-e^2× sin(a×Z)^2)^0.5)+sin(a)×(e×Z×sin(Z×a)

+Z×e^2×sin(Z×a)×cos(Z×a)/((R+R1)^2-e^2×sin(Z×a)^2)^0.5)

x=x1+R1×dy1/(dx1^2+dy1^2)^0.5

y=y1+R1×dx1/(dx1^2+dy1^2)^0.5

z=0

文本文件编辑完成后以扩展名EXP保存(本例中保存为gear.exp)。

启动UG8.0,新建模型gear.prt,在建模模式下进入工具,打开表达式对话框,点击导入文件图标,从文件导入表达式,将gear.exp导入到UG,就完成了参数列表的创建。

完成表达式的创建后,单击“规律曲线”按钮,根据表达式生成内齿圈的单个齿廓曲线;进入草图环境对单个齿廓曲线以原点为旋转点进行圆形阵列,阵列数量为Z=15,节距角360/Z=24deg,从而得到内齿圈的完整齿廓曲线。以原点为圆心绘制直径为240mm的圆,对圆和内齿圈曲线组成的封闭图形进行拉伸,拉伸深度为20mm,就得到设定参数的内齿圈三维实体造型(图3)。

图3 内齿圈齿廓曲线 和三维实体造型

4 UG/NC数控平台下的内齿圈齿廓的虚拟加工

4.1 加工环境初始化

将已建好的模型打开。点击开始下拉菜单,选择进入加工环境;或者直接按快捷键,进入加工模块。在弹出的加工环境对话框中,默认为铣削,点击确定。

4.2 零件加工坐标设置

双击MCS_MILL弹出“MCS铣削”对话框,设置“机床坐标系”和“安全设置”。机床坐标系建立在工件上表面正中心;安全设置,安全高度为30mm。单击确定,完成“MCS铣削”设置。

4.3 毛坯的创建

单击MCS_MILL最前面的十字符号,双击下拉菜单中的“WORKPIECE”,弹出工件对话框。“指定部件”为窗口中的模型,单击确定;“指定毛坯”——类型设置为包容圆柱体。

4.4 创建刀具

单击创建刀具图标,以刀具的半径不能大于内齿廓的曲率半径为基本原则创建加工所需的刀具。创建刀具直径为16mm,长度为100mm的平面铣刀为1号刀,命名D16。创建刀具直径为6mm,长度为75mm的平面铣刀为2号刀,命名D6。

4.5 创建工序粗加工内齿圈

单击创建工序图标,设置加工类型为mill_ planla,工序子类型为ROUCH-FOLLOW,刀具为D16,方法MILL-ROUCH点击确认。进入跟随轮廓粗加工对话框,分别选择部件和毛坯边界,指定底面并将底面向-Z方向偏置0.5mm。刀轨设置中设置切削模式为跟随周边,切削层每刀深度为0.5mm;非切削移动中进刀类型为沿形状斜进刀,斜坡度5°,高度3mm;移刀安全距离设置为3mm;主轴转速设置为2500r/min,进給率切削为2000mm/min,进刀速率70%;其他设置为默认状态。设置完成后即可形成粗加工内齿廓刀轨,如图4。

图4 内齿圈粗加工刀轨

4.6 创建操作精加工内齿圈

单击创建工序图标,设置加工类型为mill_ planla,工序子类型为FINISH-WALLS,刀具为D6,方法MILL-FINISH点击确认。主轴转速设置为3500r/min,进給率设为1000mm/min,切削余量为0。设置完成后即可形成精加工内齿廓刀轨。

4.7 后处理

选中粗加工或精加工刀具路径,点击工具——工序导航器——输出——后处理,在弹出的“后处理”对话框中,选择后处理器为MILL_3_AXIS。设置保存路径和扩展名(mpf视具体情况而定),单击确定,生成NC文件。

5 结论

偏心轮推杆行星传动内齿圈齿廓为特殊的规律曲线,运用传统的二维方法建模其过程繁琐复杂且不能准确真实的反应齿廓形状,而利用UG参数化造型方法,能非常容易地获得内齿圈齿廓三维实体造型。通过UG/NC数控平台下的内齿圈齿廓的虚拟加工,一方面可以及时发现加工中存在的问题,另一方面,利用UG后处理功能可以直接输出数控加工程序,方便地实现形状零件的多坐标数控编程,生成高效、高精的NC程序。利用CAD/CAM系统提高了生产效率,降低了生产成本,有利于偏心轮推杆行星传动的工业化生产,推进偏心轮推杆行星传动的应用和普及。

[1]陶栋材,高英武,全腊珍,等.偏心轮推杆行星传动的传动原理研究[J].湖南农业大学学报(自然科学版),2000,26(4):314~317.

[2]滕召金,陶栋材,赵福水,杨文敏.基于Pro/E的偏心轮推杆行星传动内齿圈齿廓的造型与加工[J]机床与液压.2008,36(05):340~342.

TH132.425

A

1671-0711(2016)11(上)-0127-03