燃煤电厂砷中毒SCR脱硝催化剂再生技术研究

王平, 钱利科, 姚友工

(1.成都东方凯特瑞环保催化剂有限责任公司, 成都 610065;2.四川晨光工程设计院, 成都610045;3.华能国际电力股份有限公司华能海门电厂, 广东汕头515132)

燃煤电厂砷中毒SCR脱硝催化剂再生技术研究

王平1, 钱利科2, 姚友工3

(1.成都东方凯特瑞环保催化剂有限责任公司, 成都 610065;2.四川晨光工程设计院, 成都610045;3.华能国际电力股份有限公司华能海门电厂, 广东汕头515132)

对燃煤电厂砷中毒SCR(Selective Catalytic Reduction:SCR)脱硝催化剂中毒机理及砷中毒催化剂再生技术进行了研究,提出了砷中毒催化剂中毒机理及我国燃煤电厂砷中毒SCR催化剂再生的影响因素。研究表明:催化剂砷中毒主要由烟气中的As2O3(g)引起,As2O3(g)扩散进入催化剂,吸附于催化剂的V5+-OH及Ti4+-OH吸附酸性位上并发生反应,其生成物占据原催化剂的活性位,从而导致催化剂中毒;通过对砷中毒催化剂进行再生实验发现,酸性清洗液对砷中毒催化剂活性恢复效果明显,用浓度5%的H2SO4同时结合活性负载物及高温煅烧对砷中毒催化剂进行处理,既保证了低的V浸出率,活性恢复到新催化剂的98%左右。最后,对燃煤电厂催化剂砷中毒的预防措施进行了总结。

砷;中毒;机理研究;再生;预防

引言

砷在煤中主要以硫化物态砷或硫砷铁矿(FeS2·FeAs2)、有机态砷、砷酸盐态砷、硅酸盐态砷、水溶态和可交换态砷等形式存在,且硫化物态砷>有机态砷>砷酸盐态砷>硅酸盐态砷>水溶态和可交换态砷[1]。煤在炉膛内燃烧的过程中,砷及其化合物以不同形态发生迁移,分别进入到炉渣、飞灰、烟气中[2]。研究表明,温度和煤质是燃烧过程中砷及其化合物形态分布的主要影响因素,在炉膛高温区砷主要以AsO(g)存在,在氧化条件下,随着温度的降低,砷及其化合物将与烟气中其他活泼非金属元素发生反应生成砷酸盐或高价态砷化物[3-4]。

3FeS2·FeAs2+13O2→2Fe3O4+6AsO+6SO2

4AsO+O2→2As2O3

As3++3Cl-→AsCl3

因此,在SCR脱硝反应器入口,砷主要以As(g)、As2O3(g)、As2O5(g)、AsCl3(g)、AsF3(g)等蒸汽形式存在于烟气中,同时由于飞灰具有较强的吸附能力,所以部分砷及砷化物蒸汽被飞灰所捕获同时存在于飞灰中,砷及其化合物在灰中的含量与飞灰的粒度及级配成反比关系[5]。

砷及其化合物是催化剂钝化失活的主要原因之一[6],SCR催化剂长期暴露在含砷烟气中,不断地从烟气中吸附砷及其化合物的蒸汽在催化剂的表面及微孔中的酸性位、非酸性位上并发生反应,从而导致催化剂砷中毒。为了更好的掌握砷中毒催化剂的再生技术及再生工艺,故有必要对催化剂砷中毒机理及中毒后催化剂的再生及影响因素等进行研究。

1 SCR催化剂砷中毒机理研究

1.1 SCR催化剂脱硝反应机理

在SCR催化剂的活性温度区间内、在SCR催化剂的作用下,NOX与还原剂NH3反应生成N2和H2O,该反应过程为:

2NH3+NO+NO2→2N2+3H2O

4NH3+4NO+O2→4N2+6H2O

8NH3+6NO2→7N2+12H2O

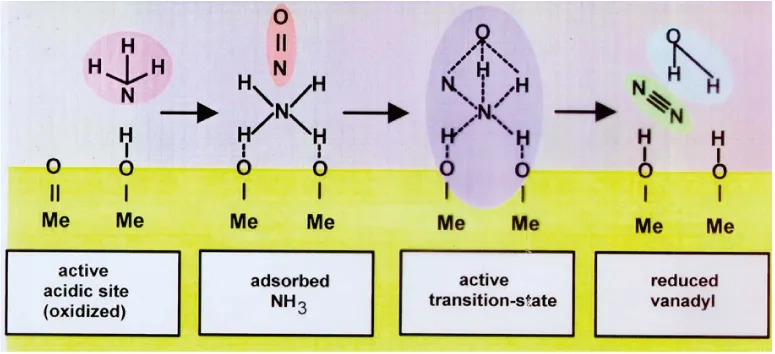

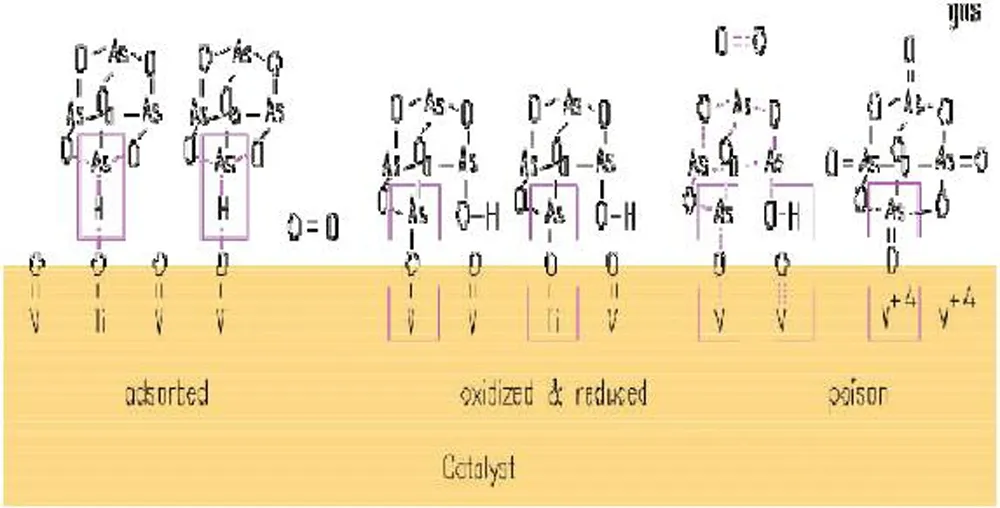

图1 SCR催化剂反应机理图

1.2 SCR催化剂As中毒反应机理

1.2.1 As中毒催化剂在运行中的表现

催化剂长期运行在高砷含量的烟气中将发生催化剂砷中毒现象[7-8],具体表现为在化学寿命期内,脱硝效率ηNOx急剧下降、SO2的转化率ηSO2→SO3持续升高、氨逃逸量NH3-slip增大且均超过其设计保证值,VGB[9]BENCH中型实验催化剂活性降低明显、Ke/K0远低于原设计值,同时催化剂的相貌特征也发生明显变化,催化剂的颜色由“米黄色”变为“墨绿色”。

1.2.2 As中毒催化剂实验分析及中毒机理

(1)实验制样

以某热电厂脱硝项目为例,对催化剂砷中毒机理进行研究,该项目使用整体挤压成型蜂窝式V2O5-WO3/TiO2系21孔催化剂,催化剂节距7.1 mm,内壁厚0.9 mm,设计烟气温度320 ℃~480 ℃,设计脱硝效率ηNOx=95%、ηSO2→SO3<1%、NH3-slip<3ppm,其烟气中砷含量为25 ppm,属于砷含量较高的项目。分别取未在项目使用的新鲜备用催化剂单体及在烟气中使用约4000 h~6000 h后失活的旧催化剂进行研究。

(2)实验分析

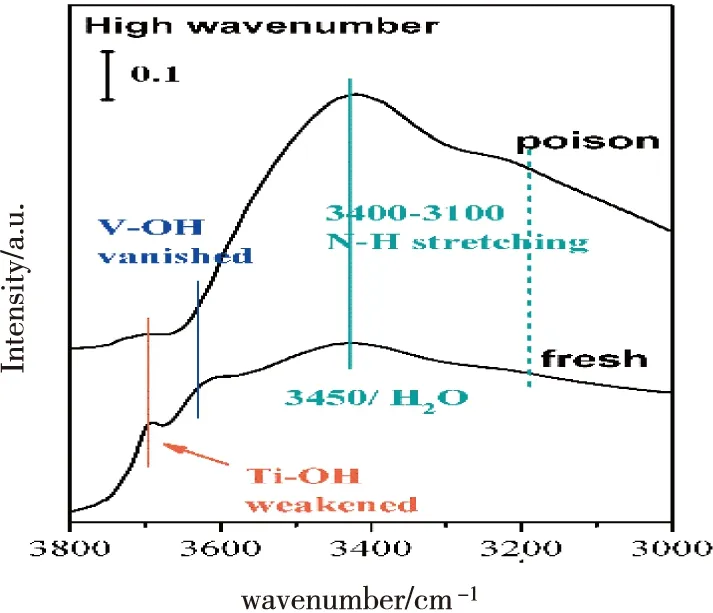

通过光谱分析发现,砷中毒后的催化剂与新鲜催化剂相比其Ti-OH键变弱,V-OH消失即B(BrÖnsted)酸性位被破坏,如图2 所示。

图2 SCR催化剂砷中毒前后光谱对比图

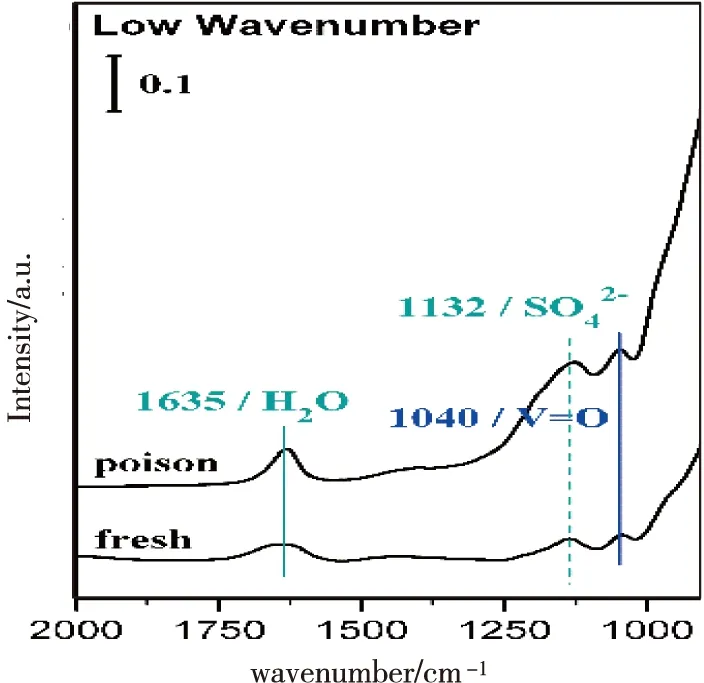

对其氧化还原位进行分析发现,砷中毒后的催化剂与新鲜催化剂相比其氧化还原位V=O基本没有变化,如图3 所示。

图3 SCR催化剂砷中毒前后光谱对比图

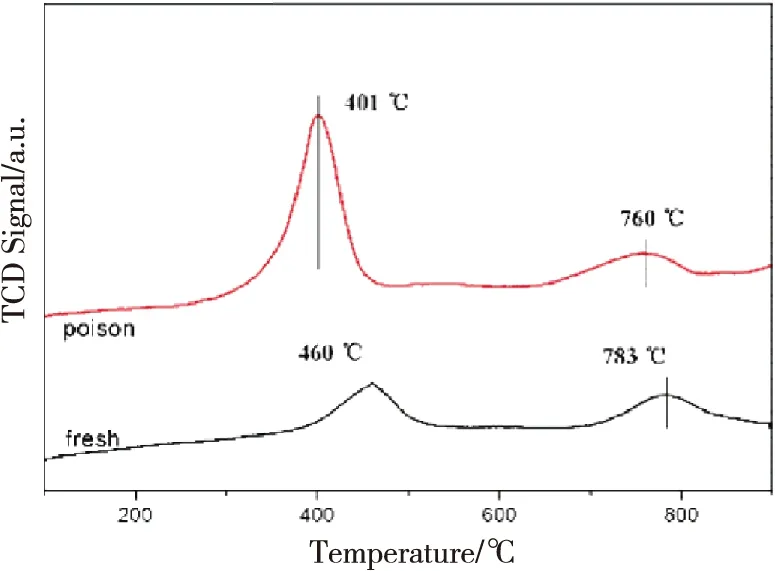

通过NH3-TPD对催化剂的酸碱性进行分析发现,催化剂的酸性显著降低,这可能是催化剂的酸性位被As2O3所取代的结果。按VGB微型实验的标准方法对催化剂的活性进行分析,并采用TCD热导检测法测定氨的氧化:

4NH3+5O2→4NO+6H2O

结果表明,砷中毒后的催化剂氧化性大幅提高且温度区间向低温段移动,在350 ℃~460 ℃之间使得更多氨气及SO2会被氧化,从而使NOX的浓度及SO2的转化率增加,由于反应中的氨气(NH3)被消耗,氨氮摩尔比变小,导致脱硝率降低。进一步研究表明,新鲜催化剂氨氧化温度介于400 ℃~500 ℃之间,如图4所示。

图4 SCR催化剂砷中毒前后TCD图

微型实验活性测试结果表明,砷中毒后的催化剂的活性发生明显下降,SO2的转化率ηSO2→SO3升高。

(3)As中毒机理分析

罗婷[10]等对砷在纳米TiO2上的吸附机理进行了研究,通过对比吸附前后TiO2中OH的相对峰面积大小得出,吸附在TiO2上的As2O3占据了TiO2表面羟基位的结论。结合催化剂反应机理,归纳出砷中毒催化剂中毒机理为:砷及砷的化合物的蒸汽在O2的环境下,砷蒸汽吸附于催化剂的V5+-OH及Ti4+-OH吸附酸性位上,As3+被氧化还原位氧化为As5+,而氧化还原位自身V5+被还原成V4+,由于V5+-OH及Ti4+-OH吸附酸性位减少,故导致催化剂活性降低。同时伴随有V4+-O-As5+的化合物生成,该化合物极不稳定,在高温条件下极易分解而被烟气带走,造成催化剂活性物质流失。其基本过程如图5所示。

图5 SCR催化剂砷中毒机理

2 砷中毒催化剂再生研究

2.1 实验准备

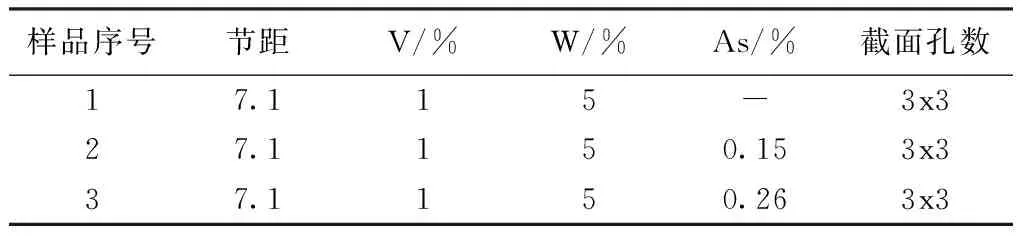

按表1 完成若干实验样品制备,然后按V2O5-WO3/TiO2蜂窝催化剂生产工艺进行挤压、干燥、煅烧出成品[11]。

表1 实验样品数据表

2.2 再生实验

目前国内催化剂再生的方法及步骤均基本一致,王平[12]等就国内燃煤电厂SCR催化剂再生技术进行了详细论述,并总结了催化剂再生作业的基本工艺流程及工序控制流程,在该基本工艺流程及及工序控制流程的基础上,就各工序对砷中毒催化剂再生的影响进行研究。

2.2.1 清洗工序及清洗液对砷中毒催化剂再生的影响

清洗工序是再生的必须过程,首先,在该过程中附着在催化剂表面的可溶性盐及部分与水极性相同化合物等在清洗过程中溶解,减少了催化剂表面的中毒物资种类,随着盐类的溶解,同时也有利于提高催化剂的比表面积[13]。其次,在清洗过程中需要添加清洗剂[14],用于快速浸润催化剂表面覆盖的无机盐同时捕获催化剂表面的中毒离子。

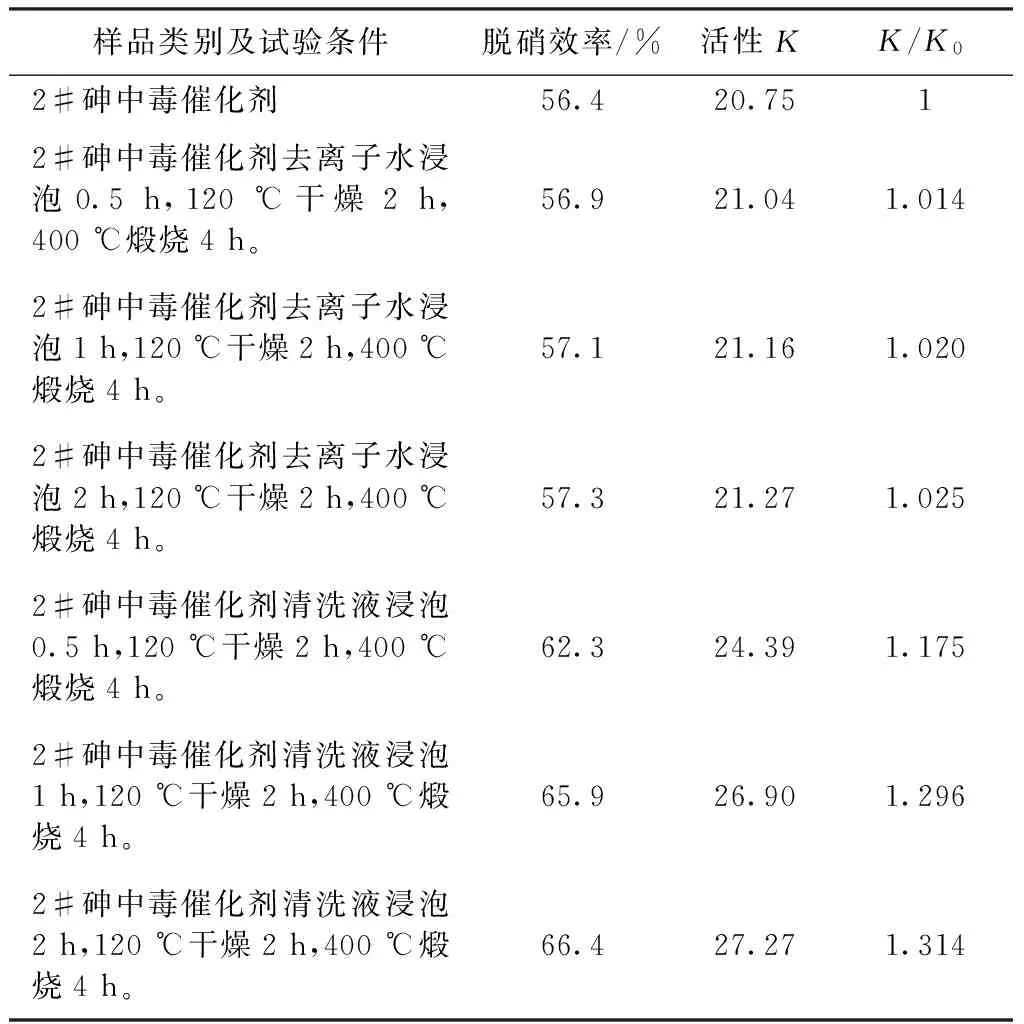

将As含量为0.1 5%的2#样品按表2 的要求进行清洗实验,并按VGB标准微型试验方法进行活性检测。

表2 2#样品数据表

测试条件:按VGB方法在标准微型实验台上,在同一测试环境:面速度AV控制在25 m/h,线速度控制在1 m/s。

实验表明,去离子水清洗对砷中毒催化剂活性的恢复影响甚微,当进一步延长清洗时间,催化剂的活性几乎不发生变化。清洗液对砷中毒催化剂活性恢复效果明显,这可能与清洗液的酸性有一定的关系,酸的引入增加了催化剂表面的Ti+4-OH弱酸位,但由于其酸性较弱,故相对于新鲜催化剂其活性恢复率仍然相对较低。当进一步延长时间至3 h,其他条件不变,其活性反而开始下降,这可能是由于催化剂中的钒具有浸出性,致V5+-OH数量减少所致。

2.2.2 酸洗工序及酸洗液对砷中毒催化剂再生的影响

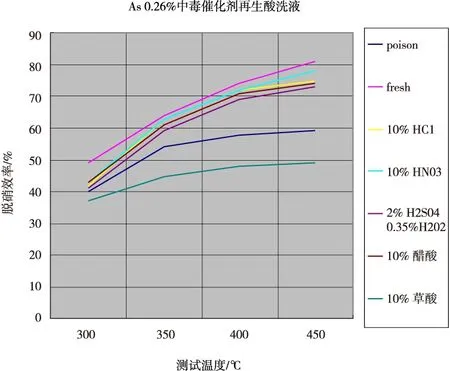

酸洗工序是决定砷中毒催化剂再生效果的关键步骤,对砷中毒催化剂活性恢复的贡献最大。研究发现,草酸等弱酸对砷中毒催化剂活性恢复基本没有贡献,反而降低了催化剂的活性,这可能是草酸的酸度较低的缘故,其他强酸酸洗后的中毒催化剂效率均提高至新鲜催化剂的90%以上,2%H2SO4+0.3 5%H2O2略低于其它强酸。但通过检测再生后废酸洗液中V浓度发现,10%HCl、10%HNO3、10%醋酸中V的浓度是2%H2SO4+0.3 5%H2O2的2倍左右。图6为3#样品砷含量为0.2 6%中毒催化剂经不同酸洗涤后效率恢复情况。

图6 As 0.2 6%中毒催化剂再生酸液比较

进一步研究表明,当H2SO4的浓度增加到5%左右时,在保证V的浸出率低于1%且酸洗时间为1 h的前提下,催化剂的效率提高至新催化剂的94%左右。当进一步增加H2SO4的浓度时V的浸出率迅速增加,而效率提高甚微。

2.2.3 煅烧工序及煅烧温度对砷中毒催化剂再生的影响

煅烧指再生后的催化剂在氧化性气氛的条件下进行高温热处理的过程,其作用主要是:首先砷与钒的化合物在该温度区间发生分解,减少了催化剂中毒元素As的量;同时由于砷的原因产生的V4+重新向V5+转化,重新恢复为吸附酸性位;更重要的是活性恢复阶段负载在TiO2基体上的活性物质将在该高温阶段发生分解而生存更多的反应活性位。

研究表明,煅烧温度控制在400 ℃~500 ℃之间,氧含量控制在19%以上、时间3~4 h效果最佳,催化剂的效率提高至新催化剂的98%左右。

3 催化剂砷中毒的预防措施

在高砷煤[15]条件下运行的催化剂砷中毒是主要由烟气中的氧化砷(As2O3)引起,As2O3扩散进入催化剂,并在活性及非活性区域反应并固化,从而造成催化剂微孔堵塞、催化剂活性降低。其主要的应对措施[16]为:

(1)尽量去除燃料中的砷及其化合物,且合理使用燃料添加剂,为了处理烟气中的高含量砷化物(As2O3),燃料中可以添加一定比例的石灰石[17],其基本原理:

3CaO+As2O3+O2→Ca3(AsO4)2(s)

(2)改善催化剂内部的毛细孔结构及分布,对催化剂砷中毒有一定的缓解作用,经验表明采用不同级配的TiO2混合粉体制备的催化剂抗砷中毒的能力明显优于单一级配粉体。

(3)根据砷污染物的含量设置合适的催化剂富余量,从而降低催化剂劣化速率,同时项目设计时合理的预测催化剂的劣化趋势,是高砷项目烟气脱硝的关键。

4 结束语

在催化剂脱硝反应机理的基础上对As中毒催化剂反应机理进行了研究,并通过实验对中毒机理进行验证,研究结果表明:砷蒸汽吸附于催化剂的V5+-OH及Ti4+-OH吸附酸性位上,As3+被氧化还原位氧化为As5+,而氧化还原位自身V5+被还原成V4+,由于As中毒催化剂吸附酸性位被砷及其化合物“占据”并发生“氧化还原”反应,使得催化剂中吸附酸性位数量减少,从而阻止了NH3的吸附过程的进行,故导致催化剂活性降低。同时,吸附酸性位数量减少打破了催化剂中的“平衡”,导致催化剂的氧化性能增加。

通过As中毒催化剂再生实验,着重研究了再生工艺的影响因素,结果表明:清洗液对As中毒催化剂再生有一定的影响,但其影响远不如酸洗工序及酸洗液、煅烧工序的影响大,通过实验得出了5%左右的H2SO4溶液是最佳的酸洗溶液,400 ℃~500 ℃、氧含量大于19%、时间3~4 h为最佳煅烧条件。

[1] 赵峰华,仁德贻,彭苏萍,等.煤中砷的赋存状态[J].地球科学进展,2003,18(2):214-220.

[2] 郭胜利.燃煤重金属迁移转化特征及其污染控制研究[D].重庆:重庆大学,2014.

[3] 付建,刘国,薛志钢,等.燃煤电厂砷的动态分布及排放特性[J].中国电力,2013,46(3):95-99.

[4] 郭欣,郑楚光,陈丹,等.3 00MW煤粉锅炉砷排放特征的实验研究[J].环境科学,2006,27(4):631-634.

[5] 孙喆.燃煤电站砷、铅、镉、铬的迁移规律[D].保定:华北电力大学,2015.

[6] 云端,宋蔷,姚强,等.V2O5-WO3/TiO2SCR催化剂的失活机理及分析[J].煤炭转化,2009,32(1):91-96.

[7] 杜学森.钛基SCR脱硝催化剂中毒失活及抗中毒机理的实验和分子模拟研究[D].杭州:浙江大学,2014.

[8] 阮东亮,盘思伟,韦正乐,等.砷对商业V2O5-WO3/TiO2催化剂脱硝性能的影响[J].化工进展,2014(4):925-929.

[9] VGB-R 302He,Guideline for the Testing of DENOX Catalyst[S].

[10] 罗婷.砷在纳米TiO2上的吸附机理及吸附态砷的环境归趋[D].北京:中国科学院,2013.

[11] 袁处.蜂窝状SCR催化剂制备及其脱硝性能研究[D].镇江:江苏科技大学,2011.

[12] 王平,林海波,姚友工,等.SCR催化剂再生技术在燃煤电厂的应用[J].中国电力,2015,48(4):40-43.

[13] 王奋善,黄汉华,师龙海,等.脱硝催化剂清洗技术[J].清洗世界,2015(12):8-10.

[14] 廖新,徐斌,熊丽仙,等.一种SCR脱硝催化剂再生液及其制备和再生方法[P].中国专利:CN 102974405 A,2013-3-20.

[15] 傅丛,白向飞,姜英,等.中国典型高砷煤中砷与煤质特征之间的关系及砷的赋存状态[J].煤炭学报,2012,37(1):96-102.

[16] 姚微,刘小峰,赵益飞,等.SCR催化剂中毒及相关预防措施研究[J].现代化工,2015(6):22-25.

[17] 孙晓,钱枫,魏新鲜,等.添加CaO对燃煤重金属元素富集效果的影响[J].化工环保,2016(2):205-210.

Research on Arsenic Poison of the SCR Catalyst Regeneration Technology in Coal-fired Power Plant

WANGPing1,QIANLike2,YAOYougong3

( 1.Chengdu Dongfang KWH Environmental Protection Catalysts Co., Ltd., Chengdu 610065, China;2.Sichuan Chenguang Engineering Design Institute, Chengdu 610045, China;3.Huaneng Power International, INC,Huaneng Haimen Power Plant, Shantou 515132, China)

The mechanism of arsenic poison of the Selective Catalytic Reduction (SCR) DeNOx Catalyst in coal-fired power plants were studied. Studies have shown the factors that influence the arsenic poison of catalyst’s mechanism and the arsenic poison of the SCR catalyst regeneration. It also showed that arsenic poison of the catalyst is mainly caused by As2O3(g) in flue gas. As2O3(g) diffuses into the catalyst, adsorbs on V5+-OH and Ti4+-OH acid sites of the catalyst, then reacts in acid sites of catalyst, and the product of which occupies the original catalyst’s active sites, resulting in catalyst poisoning. After regeneration experiment on arsenic poison of catalyst, it was found the acidic cleaning solution to the arsenic poisoning of catalyst activity recovery effect is obvious. Using H2SO4with concentration of 5% and activity load and high-temperature calcinations to process the arsenic poison of the catalyst, which not only ensure the low V leaching rate but also make the activity restoring to 98% of new catalyst. Finally, the precautions about arsenic poisoning are summarized.

arsenic; poison; mechanism research; regeneration; precaution

2016-06-15

王 平(1981-),男,四川成都人,工程师,主要从事SCR再生技术及工程运用方面的研究,(E-mail)wangping_scr@126.com

1673-1549(2016)05-0009-05

10.11863/j.suse.2 016.05.03

TM611;X705

A