聚醋酸乙烯酯乳液压剪强度影响因素研究

田 翠

(美巢集团股份公司,北京100076)

聚醋酸乙烯酯乳液压剪强度影响因素研究

田 翠

(美巢集团股份公司,北京100076)

探索了聚醋酸乙烯乳液合成过程中各组分(如引发剂、乳化剂、增塑剂)对其粘接强度的影响,以期优化乳液聚合的配方,提高聚醋酸乙烯酯乳液的黏合力。通过研究发现,对压剪强度的影响由大到小依次为乳化剂用量、增塑剂用量、引发剂用量。选择合适的引发剂用量,尽可能低的乳化剂及增塑剂用量是提高聚醋酸乙烯酯乳液压剪强度的关键。实验结果显示,测试中基材的选择是影响测试结果的主要因素之一,基材密度对压剪干强度影响较大,而基材吸水性对压剪湿强度影响较大。

聚醋酸乙烯酯乳液;压剪强度测试;木工胶;压剪强度影响因素

前言

聚醋酸乙烯酯乳液俗称白乳胶,是以水为分散剂,乳液稳定性好,使用安全、无毒、不燃,常温固化,对木材、纸张和织物有很好的粘接力,固化后的胶层无色透明,韧性好,不污染被粘接物。标准HG/T 2727-2010《聚乙酸乙烯酯乳液木材胶黏剂》中对胶黏剂的压缩剪切强度(以下简称压剪强度)试验方法及指标进行了规定。影响乳液压剪强度的因素很多[1,2],如聚合物乳液的性质及压剪强度的测试过程等。朱中举[3]等人对压剪强度测量不确定度进行了分析,通过分析基材尺寸等研究测量过程的不确定度。本试验采用半连续种子聚合法,主要研究引发剂用量,乳化剂用量、增塑剂用量等对乳液压缩剪切强度的影响,同时我们探索了基材的密度、吸水性、自身的抗压强度对压剪干强度和湿强度的影响,从而选定基材的指标,使测试过程具有重复性,以期更准确地反映聚醋酸乙烯酯乳液的粘接性能。相对标准偏差(RSD)的引入,能够直观地反映出各因素对压缩剪切强度的作用大小。

1 试验部分

1.1 试验原料

醋酸乙烯酯Vac,工业级;聚乙烯醇1788,工业级;聚乙烯醇1799,工业级;非离子乳化剂X-100,工业级;碳酸氢钠,分析纯;过硫酸铵,工业级;增塑剂LA988,工业级;防腐剂,工业级,去离子水(上述原料均为市售)。

1.2 试验仪器

四口瓶,冷凝管,搅拌器,恒压滴液漏斗,移液器,温度计,铁架台,恒温水浴,秒表,旋转黏度计,恒温鼓风干燥箱,电子分析天平,万能拉力机。

1.3 试验配方

本试验采用单因素分析法,每组对比实验基于同一个配方,不同组间配方有差异(质量份数)。

表1 基础配方Table 1The basic formula

1.4 聚合步骤

将定量聚乙烯醇和去离子水分别加入四口瓶中,开动搅拌,将温度升到90℃至聚乙烯醇完全溶解,降至室温。根据配方量准确称取溶解好的聚乙烯醇水溶液,乳化剂,部分去离子水于四口瓶中开动搅拌装置,调整搅拌速度为200rpm。待乳化剂分散均匀后,将15%单体,20%引发剂水溶液加入四口瓶中预乳化30min。升温至76℃,待乳液变透明蓝色相,且没有气泡及回流后开始缓慢滴加剩余单体,3.5h滴加完毕。引发剂在滴加单体过程中分次滴加。当单体全部滴加完后将余下的引发剂全部加入四口瓶中,在此温度下保温反应1h。升温至90℃,保温30min。温度降至50℃时,加入定量的增塑剂、碳酸氢钠水溶液、防腐剂,搅拌15min,即可出料。

1.5 分析测试

1.5.1 压剪强度测试

按照HG/T2727-2010《聚乙酸乙烯酯乳液木材胶黏剂》分别测定聚醋酸乙烯酯乳液的压剪干强度和压剪湿强度。

1.5.2 木块含水率、吸水性、密度、抗压强度测定方法

分别对木块进行编号,然后测定木块长、宽、高及质量。

含水率:将称重后的木块放入80℃烘箱中,2h后移入干燥器中冷却称量,反复烘至恒重,计算木块含水率。

吸水性:将木块置于30℃水中3h,然后放入23℃的水中10min,擦干表面水渍,迅速称重,计算吸水性,将不同吸水性的木块分组,60℃烘干至恒重,放置于标准实验条件下24h后粘接木块,用于测定乳液的压剪强度。

密度:由烘至恒重的木块重量及长、宽、高计算木块的密度。

木块抗压强度:将小木块置于平面夹具上,用万能拉力机进行加压,记录破坏时的最大载荷。由最大载荷除以横截面积,即为该木块的抗压强度。1.5.3相对标准偏差计算公式

相对标准偏差(RSD)=标准偏差(SD)/算术平均值×100%

2 结果与讨论

2.1 引发剂用量

引发剂是聚醋酸乙烯酯乳液聚合必不可少的原料。通常单体中含有一定的阻聚剂、空气及杂质,在乳液聚合初期存在一个诱导期,单体中的阻聚剂、杂质和氧气会消耗部分自由基,所以适当地增加引发剂的用量有利于聚合反应,但是引发剂的量并不是越多越好,其用量对乳液的性能有很大的影响。表2中列出了引发剂用量(单体质量的百分数)对乳液压剪强度的影响。

表2 引发剂用量对乳液压剪强度的影响Table 2The effect of initiator dosage on the compression shear strength of adhesive emulsion

由表2可知,在一定的聚合温度下,随着引发剂用量的增加压剪干强度呈现先增加后降低的规律,而压剪湿强度始终呈降低趋势。这是由于在单体量不变的情况下,随着引发剂量的增加,聚合反应速率增加,单体转化率增加,相对分子质量增大,分子内聚力增大,导致干剪切强度略有增大。但是随着引发剂量进一步增加,分解自由基过多,引发速率过快,散热不及时,从而造成温度过高,产品质量下降,聚合物分子链短,相对分子质量小,转化率低,导致压剪干强度低。由于引发剂的增多,初级自由基或短链自由基终止几率增大,小分子聚合物增多,导致聚合物耐水性差,压剪湿强度低。所以在保证反应正常进行的前提下,应选择合适的引发剂用量。由压剪强度相对标准偏差RSD值可见,引发剂用量对压剪湿强度的影响大于对压剪干强度的影响。

2.2 乳化剂用量

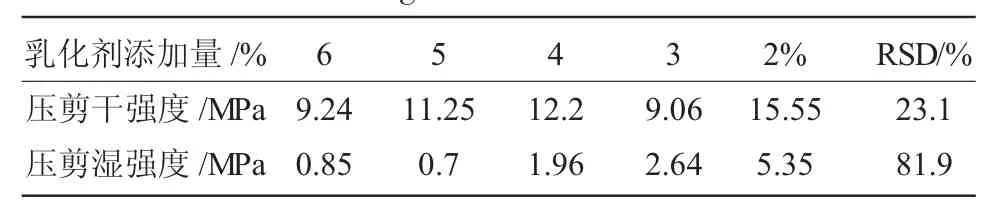

从表3数据可以看出合成聚醋酸乙烯酯乳液的压剪干强度、压剪湿强度均随着乳化剂用量的减少而逐渐增加。乳化剂用量对产品的压剪湿强度影响显著,随着乳化剂用量的增加压缩剪切湿强度明显下降。

表3 乳化剂用量对乳液压剪强度的影响Table 3The effect of emusifier dosage on the compression shear strength of adhesive emulsion

这是由于乳化剂包裹在聚合物表面,随着乳化剂量的增多,乳胶数目增多,乳液粒径变细,比表面积增大,乳液相对分子质量变小,乳液成膜后分子内聚力降低,导致压剪强度变低。所以应在保证体系稳定性的前提下,尽量降低乳化剂的用量,提高涂膜的粘接性能。乳化剂具有两亲性,乳化剂量越多,涂膜遇水后,残存的乳化剂会使胶膜遇水后溶胀,乳胶膜的耐水性变差,进一步影响乳胶膜的压剪湿强度。由表3中压剪强度的RSD值可以看出乳化剂对压剪强度的影响较大,尤其是压剪湿强度。

2.3 增塑剂用量

Kenj Motohashi et al等人发现聚醋酸乙烯酯乳液作为木工胶使用,当温度在聚合物的玻璃化温度附近时,压剪强度最高[4]。聚醋酸乙烯酯玻璃化温度大于28℃,在实际使用过程中需要加入适量的增塑剂,来降低聚合物乳液的成膜温度,但对压剪强度影响显著。适量的增塑剂可有效提高胶黏剂的扩散能力,增加其黏附力,有利于提升胶黏剂的粘接强度。过多的增塑剂虽然降低了聚合物膜的成膜温度,但是大量的小分子物质会降低聚合物膜的内聚强度,也会降低胶黏剂对被粘物的黏附力,进而降低胶黏剂的粘接强度。如果增塑剂与胶黏剂的相容性差时,增塑剂会从聚合物膜中迁出,逐步渗透并扩散至粘接面处,从而产生脱胶现象[2]。

表4 增塑剂用量对乳液压剪强度的影响Table 4The effect of plasticizer dosage on the compression shear strength of adhesive emulsion

四组胶黏剂的最低成膜温度均小于5℃,即常温下均有较好的成膜性。由图1可以看出压缩剪切强度均随着增塑剂用量的增加,逐渐降低。其中增塑剂用量为5%时,压剪干强度反而增高,这是由于增塑剂的加入增大了聚醋酸乙烯酯乳液在木块表面的润湿性,从而更好地渗透到基层进行粘接。但是由于低相对分子质量有机物的加入,使得聚合物膜的玻璃化温度降低,聚合物乳液纯胶膜内聚力下降,从而导致压缩剪切干强度降低。低相对分子质量有机物起到了溶剂作用,随着用量增加,纯胶膜被溶胀,吸水能力变大,聚合物膜的内聚力及耐水性变差,从而导致压缩剪切湿强度低。由表4中压缩剪切强度的RSD值可知,增塑剂对压缩剪切湿强度的影响大于对压缩剪切干强度的影响。实际使用中在保证最低成膜温度的条件下,聚醋酸乙烯酯乳液中增塑剂的添加量应在2.5%~5%之间。

图1 增塑剂用量对压剪强度影响Fig.1The effect of plasticizer dosage on the compression shear strength

2.4 测试基材

聚醋酸乙烯酯乳液主要用途之一是作为木工胶使用,所以选择合适的基材(30mm×25mm×10mm的直纹桦木块)是获取聚醋酸乙酯乳液压剪强度指标的基础。标准HG/T2727-2010《聚乙酸乙烯酯乳液木材胶黏剂》要求:基材应为含水率小于15%,密度为500~800 kg/m3的直纹桦木。由于桦木受产地、生长年限、部位(树尖和树根,树心和靠近树皮的位置)、采伐季节,天然林木材与人工林木材[5]等因素的影响,不同批次的桦木间有很大区别。江苏省嘉兴市产品质量监督检验所周红,认为桦木品种较多,且木材疏密较难判断其密度大于500kg/m3,推荐榉木替代桦木[6]。经过试验发现,桦木虽然影响因素较多,但是选择正确的判断方法可以获取满足要求的桦木基材。本试验选用5种不同批次的桦木进行对比试验,结果见表5及图2。

表5 不同批次木块物理指标及压剪强度检测结果Table 5The physical index of wooden panels and test results of compression shear strength

由表5可以看出不同批次的木块其密度、含水率等指标均有较大的差别,其中除1#密度低于标准要求外,其余木块的密度及含水率均符合标准要求。

图2 基材性能与压剪干强度的关系Fig.2The effect of density of wooden panel on the dry compression shear strength of substrates

由图2可以看出,聚醋酸乙烯酯乳液的剪切干强度呈现随着木块密度的增加而增加的趋势。在进行压剪强度测定时,低密度基材由于自身强度较低,受到压力时,通常木块自身变形严重或自身破坏,导致不能真实反映出胶黏剂的粘接强度;木块密度过高,基材强度较高较硬,对基材的平整度要求较严格,在施胶加压后,胶合面不能很好的贴合,也会影响试验结果。由图中数据可以看出2#样品虽然密度低,但是压剪干强度及木块自身的抗压强度均较高,所以仅通过密度法选择试块并不准确,木块的抗压强度与压剪干强度存在一定的规律,在选择基材时可以结合木块的密度和木块自身的抗压强度两项指标。

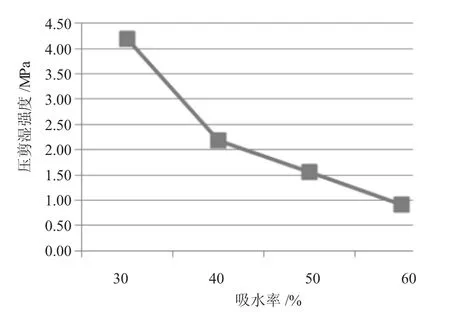

由于聚醋酸乙烯酯乳液普遍存在耐水性差的问题,为了更好地反映胶黏剂的耐水性能,我们研究了检测基材对压剪强度的影响。将吸水性最强的第3组木块按照吸水性(E)不同进行分组。选取500块第3组木块,分别测试木块的密度,吸水性等指标。最后将木块按吸水性大小进行排序,其中吸水性E≤25%占0.4%;吸水性25%<E≤35%占23.6%;吸水性35%<E≤45%占41.5%;吸水性45%<E≤55%占16.7%;吸水性55%<E≤65%占10.5%;吸水性E>65%占7.3%。分别选取吸水性为25%<E≤35%;35%<E≤45%;45%<E≤55%;55%<E≤65%的四组木块测试相同胶黏剂压剪强度。其结果见表6。由表6中的剪切强度RSD值可看出,基材吸水性对压剪湿强度的影响远远大于对压剪干强度的影响。吸水性与压剪湿强度的关系见图3。

表6 木块吸水性对测试结果的影响Table 6The effect of water absorption of wooden panel on the compression shear strength

图3 木块吸水性与湿剪切强度的关系Fig.3The effect of water absorption of wooden panel on the wet compression shear strength of substrates

由图3中可以看出测试基材的吸水性越大,测试的聚醋酸乙烯酯乳液的湿剪切强度越低。这是由于木块越疏松,孔隙越多,吸水性越大,当浸泡在水中时,水很快浸透乳胶膜,导致测得的压剪湿强度偏低。如果木块的吸水性过小,则水分只能从木块四周缝隙处慢慢渗透,渗透速度慢,使得乳胶膜在3h内不能充分得到浸泡,测得的压剪湿强度偏高。木块的吸水性过高或过低都不能真实的反应胶黏剂的压剪湿强度,所以选择吸水性合适的木块是检测压剪湿强度的关键。

通过上述数据可知,基材性能是影响检测结果的关键因素之一。标准HG/T2727-2010《聚乙酸乙烯酯乳液木材胶黏剂》对木块自身的抗压强度及吸水性未做要求,实验结果证明木块性能对检测结果影响显著,所以在选购木块时要注意两点,即木块的密度建议为550~700kg/m3,木块自身抗压强度>50MPa,吸水性为25%~45%,且同批次木块吸水性极差小于20%。

3 结论

(1)引发剂用量过低,引发效率低,聚合速率慢,单体转化率低;引发剂用量过高,自由基浓度大,自由基终止几率增大,小分子聚合物增多,聚合物耐水性差,压剪湿强度低。引发剂用量对压缩剪切湿强度的影响大于对压缩剪切干强度的影响。引发剂推荐用量:0.4%~0.5%。

(2)乳化剂对压剪湿强度的影响大于对压剪干强度的影响。乳化剂越多合成聚醋酸乙烯酯乳液的压剪强度越差,所以适当减少乳化剂的用量,会有效提高聚醋酸乙烯酯乳液的耐水性。

(3)在保证最低成膜温度的条件下,聚醋酸乙烯酯乳液中增塑剂用量应尽可能小,推荐用量:2.5%~5%。

(4)压剪强度的影响因素由大到小依次为:乳化剂用量、增塑剂用量、引发剂用量。

(5)试验发现测试基材对测试结果影响很大,基材的密度对压剪干强度影响显著,而基材的吸水性主要影响压缩剪切湿强度。所以在选购基材时建议密度:550kg/m3~700kg/m3,木块自身抗压强度>50MPa,吸水性25%~45%,且同批次木块吸水性极差小于20%。

[1]刘海英,赵焕,肖富昌,等.聚醋酸乙烯酯乳液木材胶黏剂胶接性质的研究[J].化学与黏合,2013,35(5):1~4,26.

[2]孙建军.讨论影响粘接质量的主要因素[J].中国胶粘剂,2014,23(1):56~58.

[3]朱中举,胡成群,王学武.PVAc乳液木材胶黏剂压缩剪切强度的测量不确定度的评估[J].中国胶粘剂,2012,21(7):59~60.

[4]KENJI MOTOHASHI.Temperature dependency of bond strength of polyvinyl acetate emulsion adhesives for wood[J].Wood and Fiber Science,1984.16(1):72~85.

[5]张玉萍,傅峰.六种人工林木材胶合性能初步研究[J].木材加工机械,2006(4):6~10.

[6]周红.对聚乙酸乙烯酯乳液木材胶黏剂(白胶)中压缩剪切强度指标检测的讨论[J].计量与测试技术,2006,33(3):42.

Study on the Influencing Factors on the Compression Shear Strength of Polyvinyl Acetate Emulsion

TIAN Cui

(Maco Group Corporation,Beijing 100076,China)

The effect of some ingredients in the synthesis process(such as initiator,emulsifier and plasticizer)of polyvinyl acetate emulsion (PVAc)on its adhesion was investigated in order to optimize the formula for emulsion polymerization and finally to increase the emulsion adhesion. The effect of ingredients dosage on compression shear strength is sorted in descending order as follows:emulsifier>plasticizer>initiator.The key to a good PVAc is to select proper dosage of initiator,and lower the amount of emulsifier and plasticizer as possible.It is found that in the tests the compression shear strength of adhesive mainly depends on the properties of substrates.The density of substrates has a greater effect on the dry compression shear strength of substrates,and its water absorption will affect the wet compression shear strength greatly.

Polyvinyl acetate emulsion;compression shear strength;wood adhesive;influencing factors on compression shear strength

TQ433.433

A

1001-0017(2016)04-0268-04

2016-04-05

田翠(1981-),女,辽宁本溪人,硕士,工程师,主要从事水性胶黏剂及建筑材料的研究工作。