热镀锌连续退火炉的设计与应用

王长春

(天津冶金轧一钢铁集团有限公司,天津300201)

热镀锌连续退火炉的设计与应用

王长春

(天津冶金轧一钢铁集团有限公司,天津300201)

为满足国内外对高质量的热镀锌钢板的需求,设计了热镀锌连续退火炉。介绍了热镀锌连续退火炉的主要技术参数,以及退火炉各工作段的设计方法。热镀锌连续退火炉投产以来,设备运行稳定,工艺合理,提高了产品质量,降低了能耗,取得了较高的的经济效益和社会效益。

热镀锌连续退火炉;设计;技术参数

1 引言

为了适应国内外家电、建筑等行业的快速发展,公司新建一条热镀锌连续生产线,以满足国内外用户对高质量的热镀锌钢板的需求。热镀锌连续退火炉采用改良森吉米尔法,可生产一般用钢板(CQ)、冲压用钢板(DQ)、深冲用钢板(DDQ)、全硬板(FH)等,质量标准符合美标(ASTM)、欧标(EN)、日标(JIS)等。

2 热镀锌连续退火炉的设计方法

2.1 热镀锌连续退火炉概述

热镀锌连续退火炉由预热段(RR)、明火段(FF)、辐射管加热段(TT)、快冷段(CC)、均衡段(EE)以及炉鼻子(SS)等组成。

热镀锌基板经过退火炉要到达一定温度,并具有一个清洁无氧化物存在的活性表面,以及使带钢密封地进入锌锅进行热镀锌。

2.2 热镀锌连续退火炉主要参数

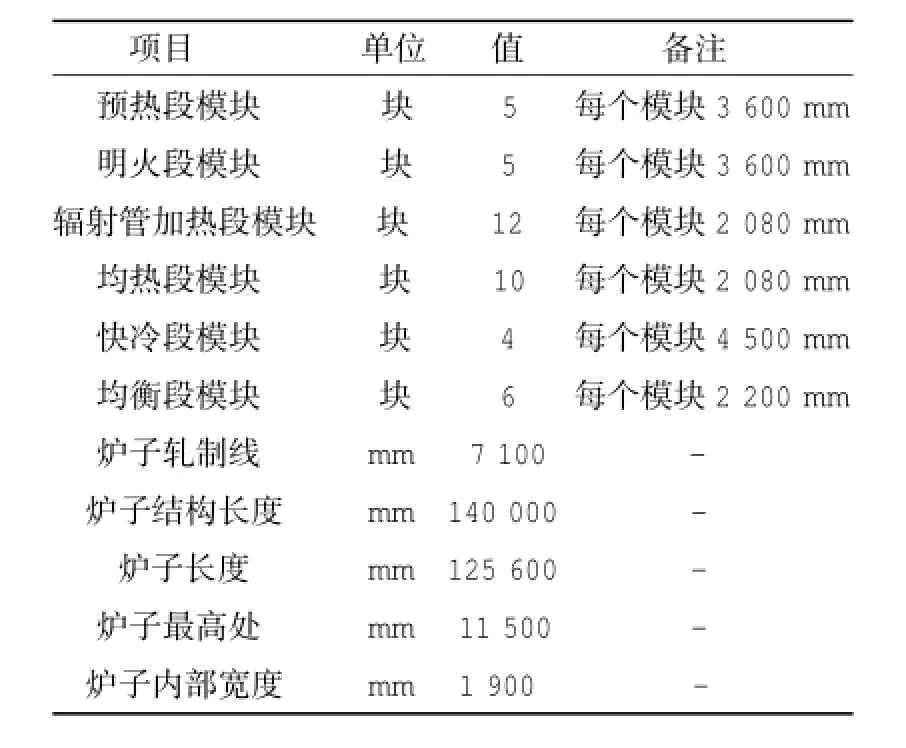

2.2.1 热镀锌连续退火炉尺寸热镀锌连续退火炉的尺寸如表1所示。

表1 镀锌连续退火炉尺寸

2.2.2 退火曲线

2.2.2.1 CQ退火曲线

预热段进行预热,明火段加热到670℃,辐射管加热段加热并保持730℃,快冷段冷却到460℃(GI)或580℃(GL),均衡段保持温度恒定。

2.2.2.2 DQ退火曲线

预热段进行预热,明火段加热到720℃,辐射管加热段加热并保持780℃,快冷段冷却到460℃(GI)或580℃(GL),均衡段保持温度恒定。

2.2.2.3 DDQ退火曲线

预热段进行预热,明火段加热到740℃,辐射管加热段加热并保持820℃,快冷段冷却到460℃(GI)或580℃(GL),均衡段保持温度恒定。

2.2.2.4 FH退火曲线

预热段进行预热,明火段加热到550℃,辐射管加热段加热并保持550℃,快冷段冷却到460℃(GI)或580℃(GL),均衡段保持温度恒定。

2.3 热镀锌连续退火炉组成部分

2.3.1 NOF炉

NOF炉由预热段和明火段组成。

预热段是利用余热预热带钢,达到节能降耗、降低成本。明火段是利用烧嘴加热带钢到一定温度,以达到相应的工艺要求。此段的作用是:把带钢表面的残余轧制油清除掉;把带钢加热到一定温度。

明火段的炉膛采用天然气直接加热,烧嘴采用上下三角形交叉状炉侧布置方法,并且炉内烧嘴需均匀布置,上下排烧嘴需数目相同。烧嘴由耐热镍铬合金钢制成,并有天然气管道法兰接头和空气管道法兰接头。为使助燃空气均匀分布,在天然气喷孔周围布置8个喷射空气的圆孔,使其按一定角度分布在圆锥套管的端面上,这样助燃空气就能均匀且成一定角度地喷向流动的天然气,从而形成涡流,使空气与天然气充分均匀混合。

此段的热效率可用如公式(1)表示:

式中,η为热效率;VF为燃烧1 m3燃气(标态)所生成的湿废气量(标态),m3;CF为废气的定压容积热容(标态),MJ/(m3×℃);TF为炉子废气温度,℃;h为燃烧热值(标态),MJ/m3。

由于此炉采用天然气,所以CF和h都为常数,则热效率只取决于废气量和废气温度。所以,提高热效率可以通过降低废气温度来实现。对于此退火炉,通过预热段,可使废气继续将热量传递给带钢,从而提高炉子的热效率。

明火段的带钢由于是天然气直接加热,所以同时存在着热传导、热对流、热辐射3种加热方式,故此段的热效率普遍比较高。

2.3.2 还原炉

还原炉由辐射管加热段和均热段组成。

辐射管加热段采用上下交错布置的辐射管进行间接加热。此段的作用是:把带钢表面的氧化铁皮还原为适合热镀锌的活性海绵状纯铁;把经过明火段预热到一定温度的带钢继续加热,完成带钢的再结晶退火。还原炉的热工制度为带钢在炉内进行退火处理时,随着退火温度的升高,开始再结晶,温度进一步升高,晶粒就长大。

由于带钢在辐射管加热段主要依靠热辐射间接加热,所以此段炉子的热效率普遍较低。

2.3.3 快冷段

快冷方式比缓冷方式可以有效提高机组生产率。快冷段配备有快速冷却器。冷却度的调节主要以带钢入锌锅温度为依据。快冷段的作用是降低带钢温度,使其达到进入锌锅的要求温度。冷却是通过从炉内的通风孔用冷的HNx保护气体吹扫带钢表面来实现的。气体是通过驱动风机来实现再循环的,它从炉内侧壁的出气口抽取气体,通过热交换器的冷却后,进入通风孔小室。

2.3.4 均衡段

带钢出了快冷段,退火工艺已经完成。均衡段使用的是电子辐射管,以便使带钢横断面温度保持均匀一致,从而得到一个准确的带钢入锌锅温度。

3 热镀锌连续退火炉的实际应用效果

3.1 提高产品质量

由于明火段烧嘴采用上下三角形交叉状炉侧布置方法,并且炉内烧嘴均匀布置,上下排烧嘴数目相同,保证了炉宽方向的温度均匀性。由于对炉底辊的结构、长度和宽度进行了合理的设计,同时合理的布置炉底辊的相对位置关系,减少了炉底辊中冷却水对带钢下板面的影响,减轻了黑印,提高了产品质量。

3.2 降低能耗

自热镀锌连续退火炉运行以来,与老式热镀锌退火炉比较,能耗明显降低。主要采取了以下有力措施:

在炉子明火段前增加预热段,利用余热可把带钢预热到120~150℃,可使炉子的能耗降低15% 20%。

采用优化设计的炉衬,有效减少了散热损失提高了炉子使用寿命。

3.3 经济效益

采取上述措施后,成材率提高了1.8%,按成品价格3 800元/t,废品价格1 200元/t,年产量3万t计算,则经济效益为:

1.8 %×(3 800-1 200)×30 000/10 000=140.4万元

4 结束语

热镀锌连续退火炉投产以来,设备运行稳定,工艺合理,技术先进,节能环保,并且提高了产品质量,创造了可观的经济效益和社会效益。该热镀锌连续退火炉工艺设备,整体水平为国内领先。

[1]李九岭.带钢连续热镀锌[M].北京:冶金工业出版社,2010.

[2]许秀飞.钢带热镀锌技术问答[M].北京:化学工业出版社,2007.

[3]王维邦.钢铁工业炉设计参考资料[M].北京:冶金工业出版社1979.

[4]邢桂菊,黄素逸.热工实验原理和技术[M].北京:冶金工业出版社,2007.

Design and Application of Hot-dip Galvanizing Continuous Annealing Furnace

WANG Chang-chun

(Tianjin Metallurgical No.1 Steel Group,Tianjin 300201,China)

Hot-dip galvanizing continuous annealing furnace was designed so as to meet the demand on prime quality hot-dip galvanizing p late home and abroad.The paper introduces main technical parameters of the said furnace and the design method of all working sections.Since the furnace was put into operation,the equipment ran stably and the process was reasonable.Product quality was improved and energy consumption lowered.High economic and social benefits were obtained.

hot-dip galvanizing continuous annealing furnace;design;technical parameter

10.3969/j.issn.1006-110X.2016.05.010

2016-05-10

2016-05-25

王长春(1989—),男,本科,主要从事热能与动力工程方面的研究工作。