散货船锚机基座及支撑船体结构强度计算分析

陈 攀

(中国舰船研究设计中心 船舶振动噪声重点实验室,湖北 武汉 430064)

散货船锚机基座及支撑船体结构强度计算分析

陈 攀

(中国舰船研究设计中心 船舶振动噪声重点实验室,湖北 武汉 430064)

建立某散货船绞车与锚机基座及支撑基座的船体局部结构有限元模型,依据规范对基座及船体结构进行直接计算并分析结果。计算结果表明,在甲板上浪、锚机基座承受45%锚链破断力及挚链器受80%破断力等3种工况下,基座及船体结构局部强度均满足规范要求,但基座肘板与甲板连接硬点处及基座腹板下方船体舱壁处应力较大,这些区域在设计时应注意。为此,采用多种方案对基座结构及船体甲板结构进行修改,分别得到各修改方案的基座和船体结构的应力及变形,提出此类基座设计的注意事项。

锚机基座;绞机基座;船体结构;有限元

0 引 言

锚机、绞车设备是船舶重要的舾装设备,由绞车、锚机、挚链器及承接绞车和锚机的基座等组成。基座的作用是连接设备与船体结构。锚机工作时承受的载荷极为复杂,不仅要考虑来自锚链的载荷,还要考虑各个方向的甲板上浪载荷,因此对露天基座的强度要求较高,根据规范要求,需对该区域的结构强度进行直接计算[1-4]。

采用有限元分析软件MSC. PATRAN/NASTRAN建立某散货船绞车、锚机基座及支撑结构局部有限元模型,参照中国船级社(China Classification Society,CCS)相关规范[5-7]要求,对基座及支撑结构的局部强度进行直接计算分析。根据计算结果,基座肘板与甲板连接处、甲板与锚链筒连接处及基座下方的船体结构等处的应力均较大。针对这些区域应力较大的原因,分别提出相应的修改方案,并分别计算,根据结果提出基座设计应注意的事项。

1 计算模型

依据《国内航行海船建造规范》(以下简称《规范》)[5]的要求,当绞车与锚机为整体式时,绞车也被视作锚机的一部分,需要对绞车基座和锚机基座进行校核。由于设备是左右对称布置的且支撑结构一致,因此仅建立一舷模型。模型范围纵向为 FR196~船艏;横向为船舯~左舷舷侧;垂向为主甲板~艏部平台。结构支撑范围较大,保证基座受力传递。

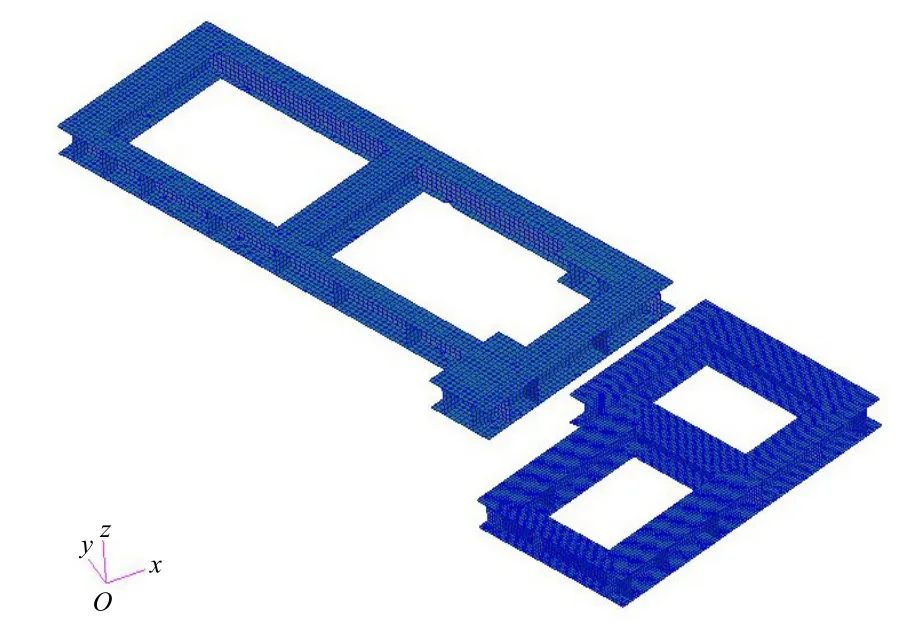

按照该船各构件的设计尺寸和板厚等建立基座及船体结构的三维有限元模型,其中:船体中的甲板、纵横舱壁、基座面板、基座腹板、基座肘板及强构件的腹板等采用板壳单元模拟,板壳单元大多采用四边形单元,在连接或变化较大处采用少量三角形单元过渡;船体结构中的甲板纵骨、强构件面板、支柱及舱壁扶强材采用梁单元模拟。

基座尺寸相对于船体较小,因此模型中绞车和锚机基座模型单元尺寸较小,远离基座的船体结构网格尺寸较大,粗细网格之间逐渐过渡,单元边长取50~250mm。整个模型共有25146个节点、21563个单元,基座及结构区域见图 1,有限元模型见图 2。该船结构及基座均为普通船用钢材,材料属性为:弹性模量E=2.06× 1011Pa ,泊松比0.3,密度7850kg/m3,屈服强度235MPa。

图1 局部结构模型

图2 锚机基座有限元模型

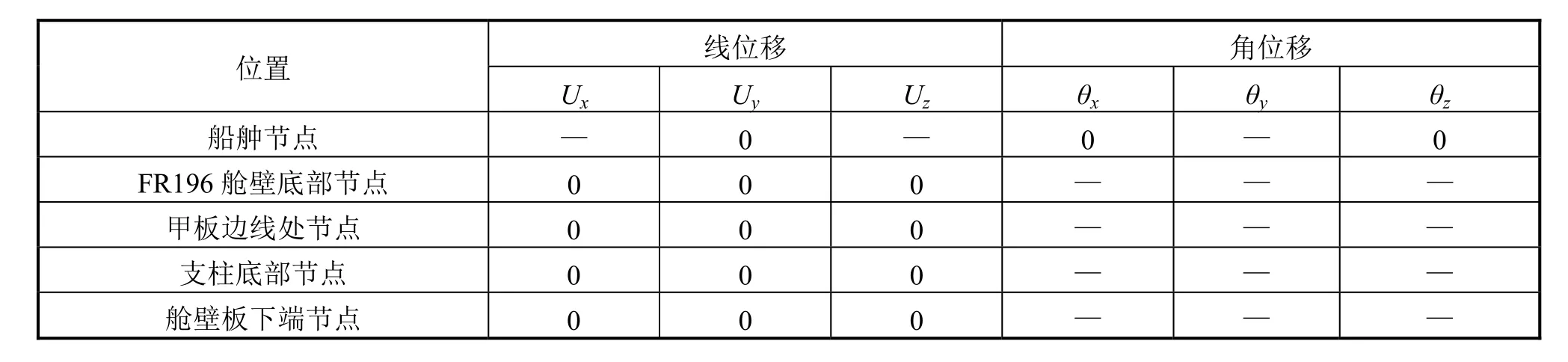

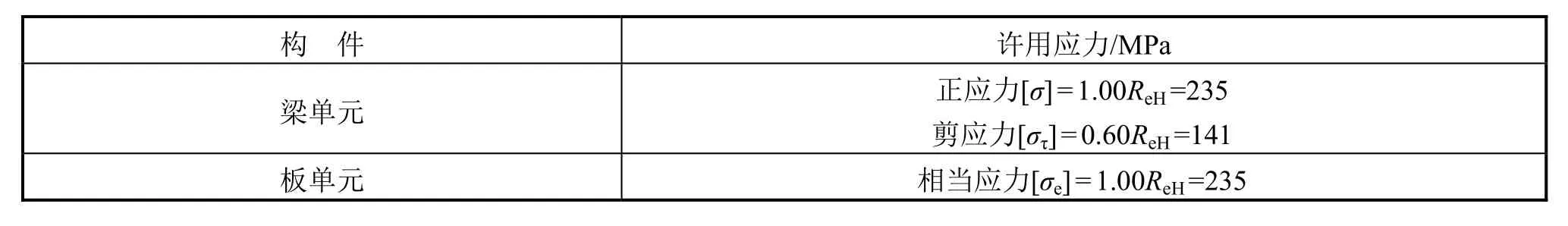

依据《规范》,模型的边界约束条件见表1。各个构件许用应力值见表2,表中eHR为材料屈服强度。

表1 模型边界约束条件

表2 构件许用应力

2 计算载荷及工况

根据《规范》要求,需要校核甲板上浪(分别为左舷和右舷上浪)和锚链及挚链器破断等4种工况。

2.1 甲板上浪工况及载荷

《规范》要求校核船舷0. 25L以内因上浪而产生设计载荷的工况,包括受向舷内侧力(工况1)和受向舷外侧力(工况2)2种工况。

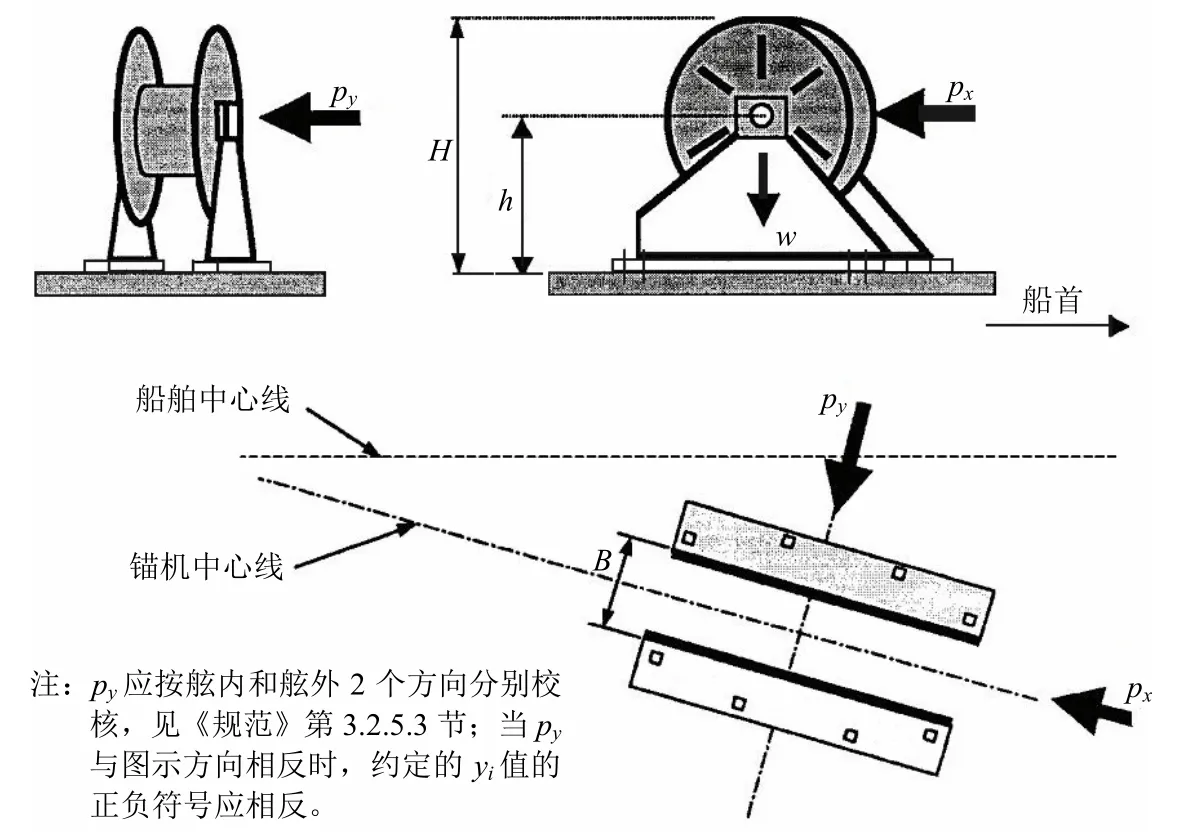

《规范》第3.2.5.3节用图示解释了作用在锚机上的压力和计算面积(见图3)。

图3 锚机受力示意

1) 垂直于轴线由船舷向后的方向上,力px为200kN/m2乘以该方向上的投影面积。

2) 平行于轴线分别作用于舷内和舷外侧,力py为150kN/m2乘以f倍该方向上的投影面积,f按式(1)定义。

式(1)中:B为平行于轴线的锚机计算宽度;H为锚机最大高度。

按照上述方法,得到各载荷计算结果如下。

1) 锚机:f=1+B/ H =1.486。

2) 绞车:f=1+B/ H =3.024,按式(1)要求f取2.5。

依据《规范》求得绞车及锚机的上浪载荷见表3。

表3 绞车及锚机上浪载荷

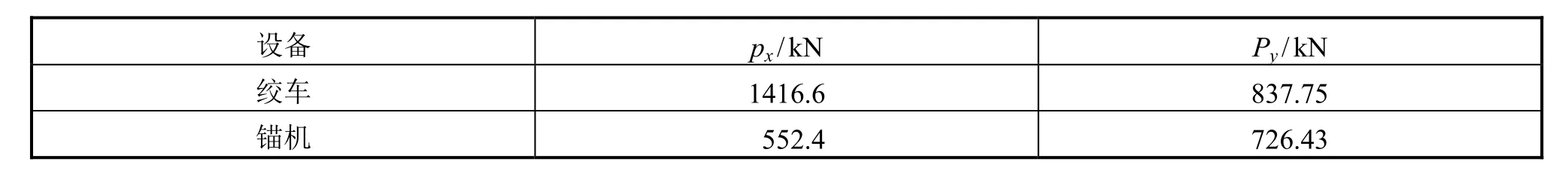

加载时,将各种工况计算所得的力分解至各个螺栓分别加载。作用在第i个螺栓组的轴向力iR可按式(2)~式(4)计算。

式(2)~式(4)中:px为垂直于轴线的作用力;py为平行于轴线的作用力;h为绞车、锚机轴线距安装平面的高度; xi, yi为第i个螺栓组到所有N个螺栓组的中心的x和y方向的坐标,以作用力的相反方向为正值;Ai为第i个螺栓组所有螺栓横剖面面积之和个螺栓组对y轴惯性矩之和;N个螺栓组对x轴惯性矩之和;Rsi为绞车或锚机质量作用在第i个螺栓组上的静反力。

2.2 锚机受锚链45%破断力工况

该锚机带挚链器,按《规范》“3.7.2.3”节要求,对于带挚链器的锚机,取锚链破断负荷的 45%作为支撑构件的计算载荷。该船锚链选用CCSAM3级锚链,直径64mm,最小破断力3130kN。结构所受破断力F=1360.51kN。载荷全部作用于锚机与锚机基座螺栓组连接处。

根据锚机与挚链器布置图,拉力F作用点距锚机基座平面0.89m,角度为11°;将拉力F分解为水平分力Fx和垂直分力Fy。根据力矩等效原则,水平分力Fx引起的第i个螺栓组的轴向力Rxi为

第i个螺栓组的轴向力为Ri=Rxi-Rsi-Rzi,其中Rsi和Rzi的计算式为

2.3 挚链器受80%破断力工况

《规范》还要求校核挚链器受80%破断力的工况,受力为锚链最小破断力的80%,破断力作用点是锚链在掣链器滚轮的附着点,方向为该附着点与锚链筒及甲板平面相贯线中心点连线方向,并指向锚链筒。

3 各工况计算结果及分析

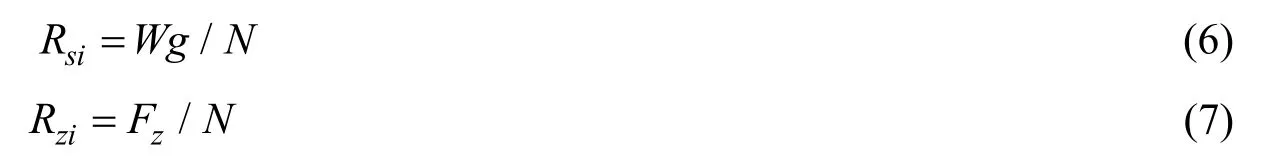

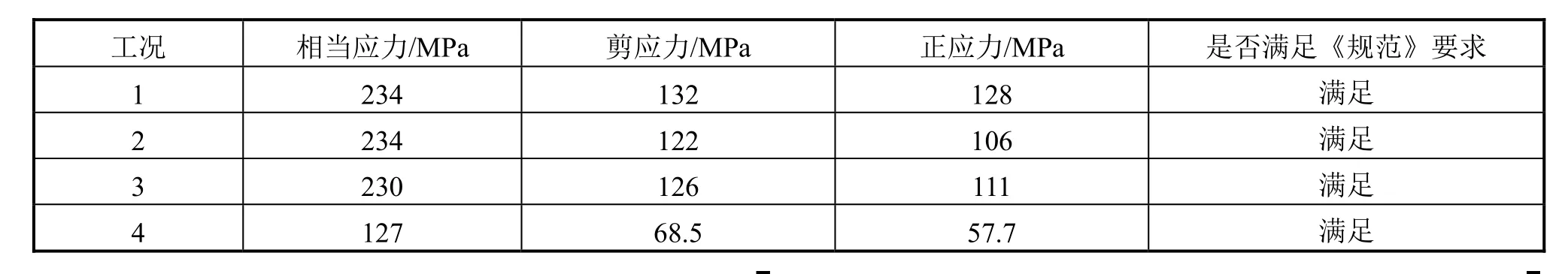

计算4个工况,各工况结构应力见表4,应力云图见图4~图7。

表4 各工况结构应力

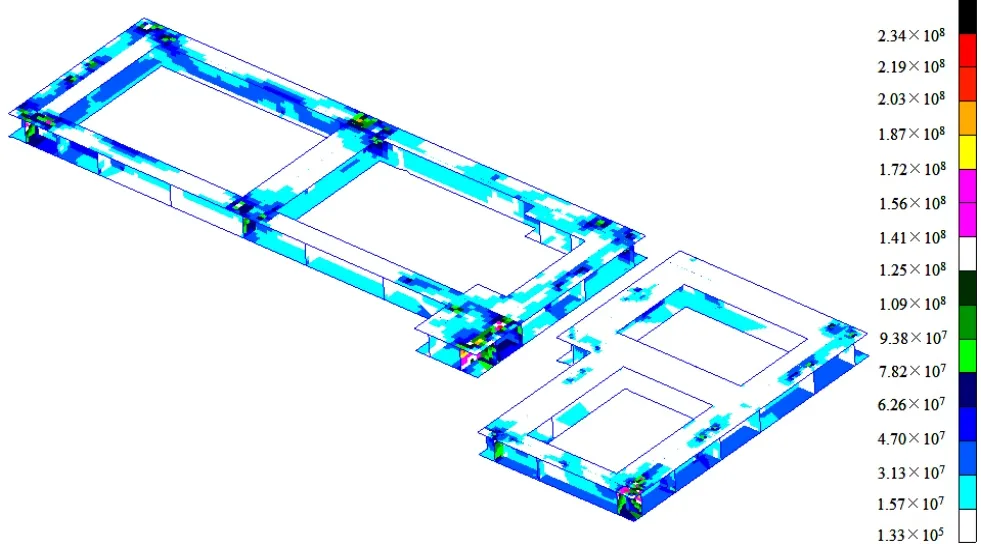

图4 工况1应力云图

图5 工况2应力云图

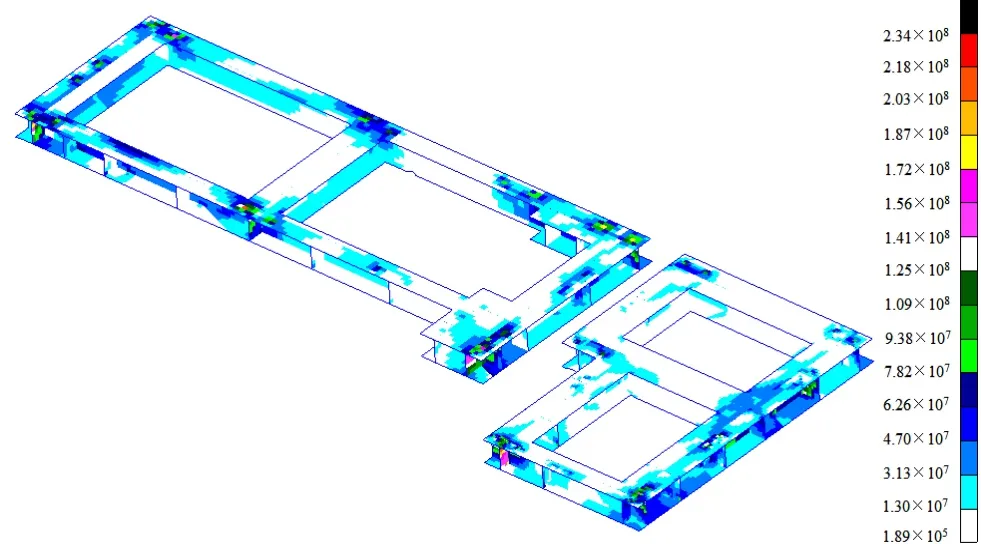

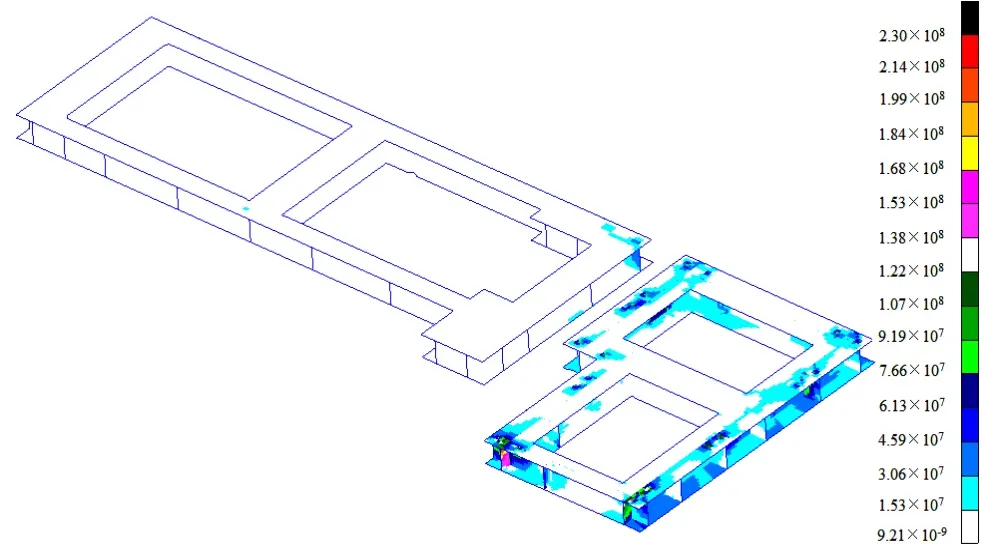

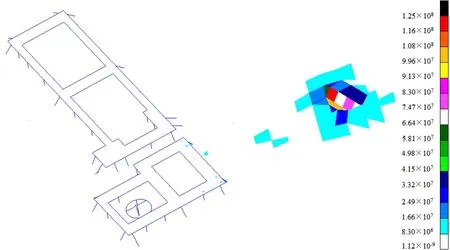

由表4可知,各个工况结构应力值均较大,但均满足《规范》要求,应力值很逼近许用应力值。工况1与工况2的载荷为甲板上浪,基座受到x及y方向的波浪力载荷,且载荷作用在设备上,设备重心距基座面板有一定高度,载荷最终传递到肘板及甲板连接处,因而最大应力出现在基座四角处的肘板与甲板相接处。工况3为锚机基座受45%破断力,计算时锚链力仅加载在锚机基座上,并沿x方向,锚链力同样通过锚机传递到锚机基座上,因此远离锚链筒的肘板端部承受最大的弯矩,远离锚链筒的锚机基座肘板及甲板相交处应力较大。工况4为挚链器承受80%破断力,结构应力较大部位位于锚链筒与甲板连接处,挚链器靠近锚链筒,甲板与锚链孔相交处开孔,开孔区域易出现应力集中,开孔区域设计时应考虑加强。

图6 工况3应力云图

图7 工况4应力云图

4 结构应力影响分析

4.1 绞车基座结构分析

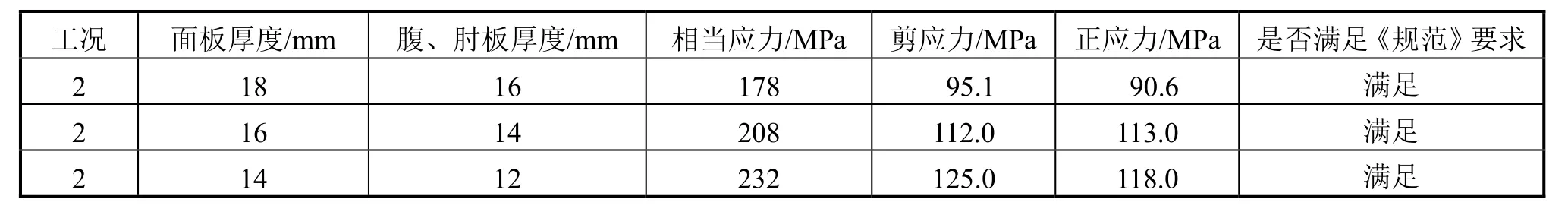

由计算结果可知:锚机基座在甲板上浪载荷工况下应力保持较高水平,但绞车应力水平相较而言并不高;在锚机基座承受45%破断力及挚链器承受80%破断力工况下绞车基座基本不承受载荷或仅仅承受较小的载荷。因此,绞车基座整体上承受的载荷较锚机基座要小,但设计时均按最大载荷考虑。绞车基座结构设计偏强,对绞车基座的板厚进行修改,原始设计绞车基座面板厚度为18mm,腹板及肘板厚度为16mm,分别计算不同板厚得到计算结果(见表5)。

表5 工况2的绞车计算结果

由表5可知,绞车基座在面板厚度为14mm,腹板、肘板厚度为12mm时的强度仍然满足《规范》的要求,因此在其他条件允许的情况下可适当降低绞车基座厚度。

4.2 锚机基座四角影响

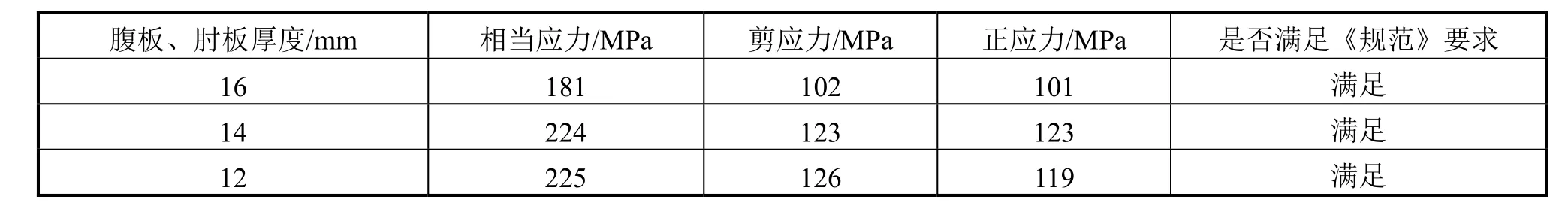

在基座高度一定、腹板和肘板高度相同的条件下,不同的肘板端部放大对连接处应力的影响为:端部放得越大,越能降低应力值。但对于甲板机械设备的基座,其设计不仅仅考虑强度及刚度,还需要考虑设备周围其他设备,综合布置原因给出基座允许的范围。因此,在给定的范围内,基座肘板样式的设计显得十分重要。将肘板自由边放大到45°夹角,由第3节可知,锚机基座四角在工况1与工况2下应力水平较高,而其他区域应力水平较低。设计腹板、肘板厚度为16mm,将肘板端部放大到45°夹角,并保持锚机基座四角肘板厚度不变,改变其他腹板及肘板的厚度,计算工况及结果见表6,计算以工况2为例。

表6 锚机基座计算结果

由表6可知,在选用肘板端部放大到45°夹角时,即使肘板厚度减为12mm,基座应力仍然满足《规范》要求。

4.3 基座支撑结构应力分析

对于甲板基座,甲板下方存在纵、横各类舱壁,舱壁和骨材支撑甲板,载荷作用在基座上并通过甲板传递到甲板下方的骨材及舱壁上,基座在载荷的作用下变形,当基座的变形与支撑结构变形不一致时会出现应力较大的区域。由计算结果可知,在舱壁与基座腹板、肘板相交处,因基座变形被舱壁限制,该处舱壁应力在整个计算结果中最大,原始方案设计基座腹板及肘板下方纵、横舱壁各工况最大应力为234MPa,非常逼近许用应力值,建议对基座腹板和肘板下方的纵、横舱壁局部区域进行加倍补强[8]。另外,基座 x方向、y方向与船舶x方向、y方向呈21°夹角,基座腹板和肘板与船体结构的舱壁、强构件及横梁同样存在夹角,因此基座的腹板和肘板并不能踩在船体结构骨材上,需要在基座腹板、肘板下方设置加强筋,原始设计已经在基座腹板下方设置4条加强筋,加强筋沿基座较长腹板方向,修改为在其他腹板及肘板下方设置加强筋,保证基座受力能更好地传递到船体结构上。方案修改之后各工况船体结构的应力最大值由234MPa降低至 197MPa,表明在对基座下方结构进行加强时,增强基座与船体结构刚度的一致性有利于减少两者的应力水平。

5 结 语

依据CCS相应《规范》,采用直接计算法对某散货船舷部绞车、锚机基座及支撑基座的船体结构强度进行计算分析,得到各个工况下的结构最大工作应力值及部位。分析计算结果可知,绞车、锚机的基座和挚链器及支撑结构满足相应《规范》的要求。对绞车面板、腹板及肘板的厚度进行优化,对锚机基座除四角外肘板、腹板厚度进行适当优化,基座腹板下方补充加强筋加强等方案,降低结构的应力及变形,同时尽可能减小基座质量。从设计及计算校核可得到以下结论:

1) 在锚机承受 45%破断力工况计算中,锚链破断力被认为仅作用在锚机基座上,虽然绞车与锚机通过传动轴连为一体,但是该工况下载荷通过传动轴传递到绞车的载荷并不大,主要载荷仍然由锚机基座承担。

2) 甲板各类机械设备基座强度校核均需要考虑甲板上浪工况,该工况基座承受2个方向载荷,导致基座四角处肘板应力最大,在设计时应特别注意;肘板自由边夹角可根据布置情况适当放大,避免形成受力硬点,可减少肘板应力水平。

3) 计算中绞车基座承受的载荷值与锚机基座并不一样,因此可以根据实际载荷情况对受力较小的绞车基座结构作减薄处理;另外,锚机基座除四角结构之外的其他区域结构偏强,也可作适当减薄处理。

4) 机械设备基座校核时还需校核基座下方的构件及舱壁,特别是舱壁限制基座变形,基座下方舱壁局部区域需要加强;另外,基座下方尽量设置加强筋加强,匹配基座与甲板支撑结构强度。

[1] 张超,纪肖,凌伟. 起重机基座支撑结构强度分析[J]. 船海工程,2014, 43 (6): 54-59.

[2] 黄志远. 大型抓斗式挖泥船起重机基座支撑结构强度及建造要点分析[J]. 船海工程,2014, 43 (4): 65-68.

[3] 饶森,唐柳伦,施涛. 国内首艘抬浮力打捞船结构强度分析[J]. 船舶与海洋工程,2015, 31 (2): 31-36.

[4] 于栋亮,田庆明,陈霖,等. 海工电气设备基座的优化设计[J]. 船舶与海洋工程,2012, 28 (3): 14-17.

[5] 中国船级社. 国内航行海船建造规范[S]. 北京:人民交通出版社,2012.

[6] 中国船级社. 船体结构强度直接计算指南[S]. 北京:人民交通出版社,2009.

[7] 中国船级社. 钢质海船入级《规范》修改通报2011[S]. 北京:人民交通出版社,2011.

[8] 李铭,张政,龚君来. 基座变形与船体壳板的匹配性分析[J]. 舰船科学技术,2011, 33 (8): 73-76.

Computational Analysis of Windlass Base and Surrounding Structure Strength for Bulk Carrier

CHEN Pan

(National Key Laboratory on Ship Vibration & Noise, China Ship Development and Design Center, Wuhan 430064, China)

A finite element model is established for the windlass base and local supporting structures of a bulk carrier,where direct calculations are performed according to the rules and regulations for further analysis. The result shows that the windlass base and its local structures can satisfy the regulatory requirements under three conditions, i.e. green water on deck, the windlass base under 45% mooring line broken force and the chain stopper under 80% broken force. However,larger stress is found at the connection between base brackets and the deck as well as at the bulkhead under base web plate so these parts are given more attention during the design. As many schemes are adopted to modify the base structure and hull deck, the resulting stress and deformations according to each modification are obtained and suggestions are given for the windlass base design of this kind.

windlass base; winch base; hull structure; finite element

U664.4

A

2095-4069 (2016) 05-0055-06

10.14056/j.cnki.naoe.2016.05.011

2015-09-14

陈攀,男,助理工程师,工学硕士,1989年生。2014年毕业于武汉理工大学船舶与海洋结构物设计制造专业,研究方向为船舶结构动力学。