无内支撑双壁锁口钢套箱围堰现场组拼施工技术探讨

徐毓敏

摘要:港珠澳大桥CB05标非通航孔桥下部结构62个桥墩均采用新型的无内支撑双壁锁口钢套箱围堰辅助施工,以往没有同类型围堰组拼施工经验。文章介绍了港珠澳大桥CB05标非通航孔桥双壁锁口钢围堰组拼施工技术。

关键词:港珠澳大桥;双壁锁口钢围堰;无内支撑;组拼施工;桥梁建设 文献标识码:A

中图分类号:U443 文章编号:1009-2374(2016)04-0081-03 DOI:10.13535/j.cnki.11-4406/n.2016.04.042

1 概述

1.1 工程概况

港珠澳大桥CB05标非通航孔桥围绕港珠澳大桥建设理念——“大型化、工厂化、标准化、装配化”,采用新型无内支撑双壁锁口钢套箱围堰为承台安装前期准备及后期浇筑等提供一个无水施工作业面。根据现场组拼试验情况,即部分墩位水文、地质条件复杂,直接在墩位组拼钢围堰困难极大。采用在近岸216#墩进行围堰组拼,大型吊船整体起吊、运输至施工墩位安装的施工方案。施工区域热带气旋十分频繁,近20年平均每年2.3个,最多每年可达6个,主要集中在6~10月。阵风6~9级,最大达12级。桥区潮汐属不规则半日潮混合潮型,高潮位由外海向珠江口内逐渐增高,高潮时水深5.0~7.0m;低潮位由外海向珠江口逐渐降低,低潮时水深3.5~5.5m。海床面较平坦,海床面高程一般在-6.2~-4.0m,覆盖层厚10~34m。20年极大水流流速约1.23m/s,20年一遇波高2.03m、周期9.3s、波长75m。

1.2 施工难点

(1)海上作业环境差,风大、浪高、涌急,吊装难度大,安全风险高;(2)锁口精度要求高,现场对接困难;(3)新型锁口方式,无参考的止水技术。

1.3 围堰设计

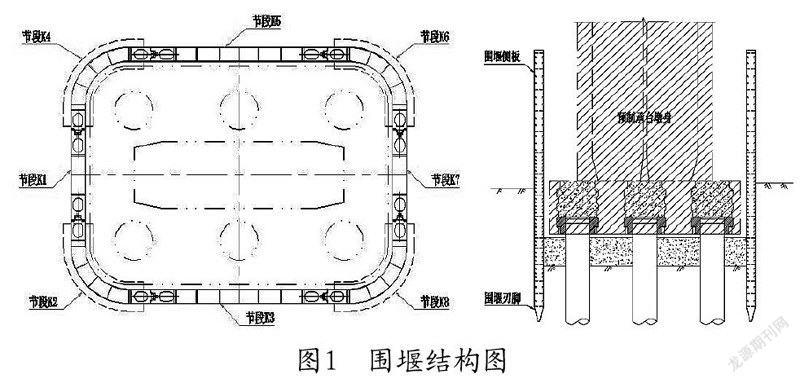

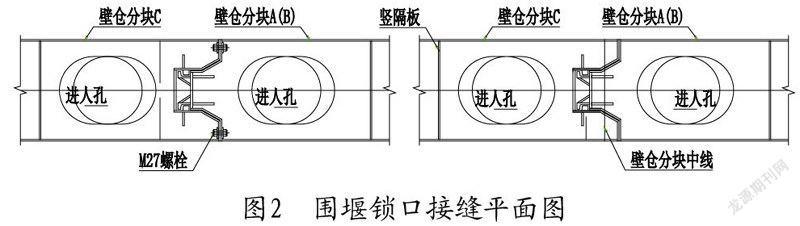

按施工总体方案,本围堰设计为可拆装式结构的无内支撑双壁锁口钢套箱围堰。围堰外轮廓尺寸为17.6m×13.4m,高度23.2m,壁仓厚为750mm,详见图1。平面分为八块,由四块直条形A分块(K1、K7)、B分块(K3、K5)和处于四角的四块弧形C分块(K2、K4、K6、K8)连接成一椭圆形圈,八块侧模板均由侧板、刃脚和连接缝结构组成,各分块之间采用榫头式锁口与螺栓组合的连接方式进行连接详见图2。设计水位为+2.00m,封底混凝土采用水下C35混凝土,厚为3.5m。

2 围堰组拼方案概述

在216#墩安装围堰导向支架和围堰挂桩体系。围堰分块用驳船运输至216#墩,利用大型吊船按CK2→CK4→AK1→CK8→BK3→CK6→BK7的顺序组拼,用围堰导向支架进行定位,悬挂于围堰挂桩体系,最后进行AK5块合龙施工。完成围堰组拼施工,大型吊船整体起吊围堰,浮运至现场安装。

3 围堰组拼施工技术

3.1 围堰导向支架

围堰导向支架如图3所示,用于约束围堰分块安装时的平面位置、围堰挂桩传力及约束整体围堰下放。利用大型吊船将围堰导向支架整体安装216#墩已完成钢护筒上,并完成斜向支腿焊接,安装围堰C分块对应阳头的约束。

3.2 围堰挂桩体系

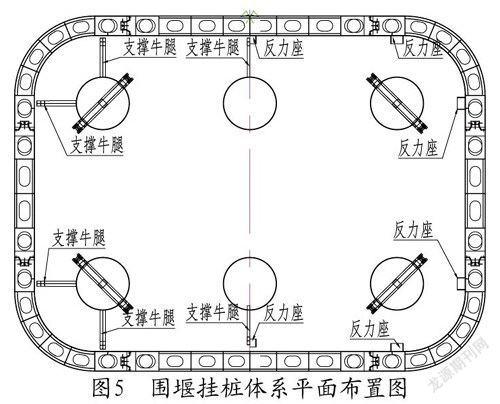

由于围堰C分块重心与起吊点始终不一致,围堰C分块不能完全起吊垂直且组拼场海床面地质情况不同,围堰自由下沉深度不尽相同。采用挂桩体系(如图5所示)克服以上困难,在216#墩已完成钢管桩上焊接牛腿,在围堰内壁安装反力座,形成挂桩体系。此体系可保证围堰C分块挂桩后,在自重作用下自动调整至垂直;所有围堰分块标高可控制一致,便于锁口螺栓对位安装。

3.3 围堰运输

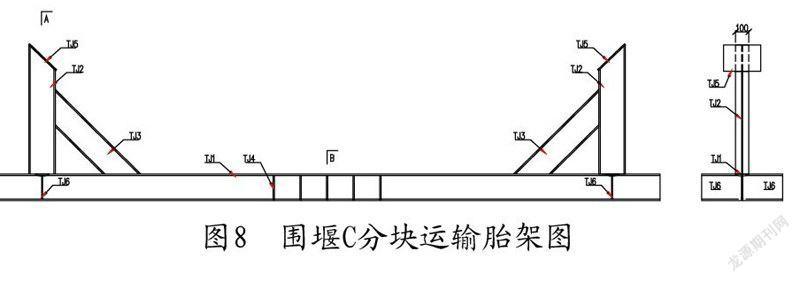

围堰加工完成后应在加工场进行组拼,经外观尺寸、焊缝检测、煤油渗透试验及水密试验均合格后,方可进行装船。根据围堰组拼顺序及驳船规格,围堰出海应按图6及图7所示进行装船。运输过程中,考虑风浪影响,应对运输围堰进行限位:在围堰直条形A分块、B分块外侧按照限位立柱,圆弧形C分块利用图8的运输胎架进行限位,并利用木楔子抄死限位缝隙。围堰与驳船面及围堰之间用木方进行间隔,防止围堰破坏。

围堰进场后,参照围堰出厂测量数据检查围堰尺寸、编号及围堰锁口保护情况。丈量围堰A分块、B分块的实际宽度,组拼时调整C分块间的间隙,用以保证直条形分块顺利插入合龙。

3.4 围堰安装前准备工作

(1)考虑围堰组拼完成前不具备抗台风能力,实时监控天气情况,关注未来一周天气情况,选择适当天气进行组拼施工。(2)围堰锁口接缝间隙为5mm,在围堰锁口内涂抹润滑剂(黄油),降低锁口摩擦力。(3)根据围堰安装顺序,在围堰C分块顶部和围堰A、B分块底部设置临时插入导向。(4)216#墩覆盖层较深,整个围堰是靠反力座直接挂在围堰导向架上。起吊前,应在运输驳船上安装围堰A、C分块反力座,以减少组拼时间。考虑施工误差,施工围堰C分块及A分块反力座时,应将AK1与AK5反力座调高2cm(相对CK2与CK4反力座),将CK6与CK8反力座调高5cm(相对CK2与CK4反力座),反力座脱空处用钢板抄垫。(5)围堰分块起吊前,安装缆风绳、爬梯、顶部施工围栏等辅助设置。(6)围堰组拼前,将锁口封堵砂袋提前安装至锁口内,间隔一段利用胶布固定。

3.5 围堰安装

第一,围堰竖转。利用卡环将钢丝绳与围堰分块的内壁吊点联结:大型吊船主钩起吊上层两个吊点,大型吊船副钩起吊下层两个吊点;运转大型吊船,抬吊围堰分块脱离驳船一定高度,水平转动将围堰分块置于空旷海域;大型吊船主钩起钩,副钩落钩,将围堰分块渐渐倾斜,直至完全竖直,完成竖转工作。

第二,CK2安装。围堰CK2分块竖转后通过牵引缆风绳、大型吊船的吊机动作及大型吊船锚绳作用吊船移位,将CK2分块安装至挂桩体系上。CK2分块为围堰组拼起始分块,拼装精度应严格控制:利用千斤顶精调CK2分块,平面位置控制在2mm以内、垂直度控制在1%以内,完成CK2分块组拼。

第三,CK4安装。用CK2分块安装相同方法,安装CK4分块。复测CK2分块数据,以CK2分块为基准调整CK4:平面位置不大于3mm,累计误差与AK1实际宽度差值不大于3mm、垂直度控制在1%以内,并与CK2同向。焊接钢板联结围堰导向架与反力座,临时将CK2与CK4分块固定。

第四,AK1安装。AK1竖转后,大型吊船起吊直至其底部高于CK2、CK4分块临时插入导向顶部1m左右,大型吊船的吊机动作及大型吊船锚绳作用吊船移位将AK1摆动至拼装口顶端,利用缆风绳进行偏位控制,下放AK1并依靠插入导向将AK1阳头锁口插入CK2、CK4阴头锁口,继续下放AK1至CK2、CK4标高,插打冲钉,安装锁口螺栓。

第五,CK8→BK3安装及CK6→AK7安装。安装CK4和AK1的拼装方法顺序安装CK8→BK3→CK6→AK7四个分块。测量合拢段数据与BK5实际数据进行对比,误差较大,对CK4、CK6进行调整。

第六,BK5合龙。施工过程中,两边CK4与CK6有相对误差,选择较宽的BK5分块作为合龙段。按照AK1的施工方法安装BK5合龙施工。利用千斤顶和对拉钢丝绳调整两边CK4与CK6的相对位置,确保BK5顺利合龙。合龙后,用特制电动扳手将所有螺栓全部紧固;退出顶部冲钉,更换螺栓并紧固;拆除围堰导向架与反力座的临时联结;完成整个围堰组拼工作。

围堰组拼注意事项:(1)安装过程中,严格控制各分块与导向支架的相对位置、严格控制C分块间距(与实际合拢分块的宽度一致),确保围堰分块安装误差最小化,保证围堰顺利合拢。(2)围堰分块安装完成后,第一时间安装锁口接缝冲钉(冲钉采用Φ50.1mm,Q345B材质)和锁口连接螺栓,合龙前所有螺栓不应该进行紧固施工。(3)由于围堰锁口接缝间隙只有5mm,合拢BK5分块时,为保证BK5顺利地顺着CK4与CK6锁口下沉,CK4与CK6在水平方向有足够的灵活度,所以在CK6与CK8反力座下放置Φ22圆钢,给CK6与CK8水平方向一定的灵活度,只约束CK6与CK8的竖直方向。

3.6 围堰下沉辅助措施

由于围堰锁口加工精度等原因,在围堰安装过程中,经常遇到围堰下沉不到位,施工过程中采取以下措施:(1)在围堰顶口及对应的导向支架上设置吊耳,Φ32mm钢丝绳锚固于围堰顶口吊耳上,通过底部锚固于导向支架吊耳上的25t单门开口滑车转向,连接于大型吊船副钩上。通过大型吊船吊钩起升,带动钢丝绳,给围堰提供一个竖直向下的力。此系统可以多次松紧钢丝绳,反复冲击锁口障碍,用于克服围堰下沉阻力。(2)利用大型吊船,在围堰顶口逐级加载,提高围堰自身重力,用以克服围堰下沉阻力,达到围堰下沉的目的。(3)如果围堰下沉障碍力极大,且围堰入锁口8m以上,可考虑用振动锤辅助围堰下沉。由于围堰入锁口8m,围堰相对固定,可拆除大型吊船吊钩,大型吊船吊钩直接连接振动锤,将振动锤夹住围堰壁板开始振动,直至围堰下沉到位。

4 结语

无内支撑双壁锁口钢套箱围堰为全国首创,组拼施工技术在国内外无从借鉴。本文介绍了无内支撑双壁锁口钢套箱围堰组拼施工技术,通过港珠澳CB05标非通航孔桥实际施工检验,此施工技术实际效果显著,为以后该类型围堰组拼施工提供技术借鉴。

参考文献

[1] 公路桥涵技术规范(JTG_TF50-2011)[S].

[2] 钢结构质量验收规范(GB50205-2001)[S].

[3] 港口工程钢结构设计规范(JTJ283-99)[S].

[4] 港珠澳大桥主体工程桥梁DB02标段施工图设计[S].

[5] 港珠澳CB05标非通航孔桥围堰设计[S].

(责任编辑:秦逊玉)