CCS水电站沉沙池侧堰翻板闸门安装

张自敏

(中国水利水电第十四工程局有限公司机电安装分公司,云南昆明650041)

CCS水电站沉沙池侧堰翻板闸门安装

张自敏

(中国水利水电第十四工程局有限公司机电安装分公司,云南昆明650041)

厄瓜多尔辛科雷水电站(简称CCS水电站)沉沙池侧堰布置两扇翻板闸门,闸门为平面翻板闸门,闸门孔口尺寸(宽伊高)为6 m伊2.83 m,设计水头2.83 m。闸门运行方式为翻转启闭。本文将闸门安装过程及吊装方法进行详细说明,为同类型设备施工提供交流及参考。

沉沙池;翻板闸门;安装;说明

1 工程概况

厄瓜多尔辛科雷水电站首部枢纽沉沙池侧堰布置两扇翻板闸门,该门为平面翻板闸门,闸门孔口尺寸(宽×高)为6 m×2.83 m,设计水头2.83 m,支铰型式为耳轴式,一孔一扇闸门。闸门运行方式为翻转启闭,启闭设备为液压启闭机,液压启闭机容量为2×160 kN双吊点,油缸行程4 m,翻转角度50°。闸门结构见图1。

图1 闸门整体结构图

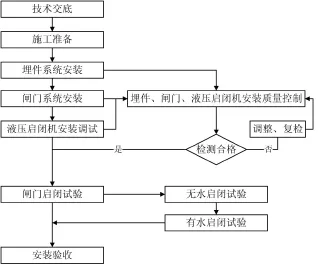

2 闸门及启闭机安装流程图

闸门安装流程见图2:

3 技术交底、施工准备及测量点确认

图2 闸门安装流程图

施工前对参加埋件、闸门及液压启闭机安装施工的现场技术员及质量管理员进行技术交底,主要讲清安装工艺、吊装方法、质量控制要点及要求。安装前根据安装需要,进行测量控制点的布设,对所布设的测量控制点进行坐标测量,将坐标报测量咨询复测批准。

4 埋件安装

埋件安装流程图见图3:

4.1底槛安装

底槛安装前,焊线架投放安装所需的高程点及桩号,孔口中心线在线架上用钢锯条锯出明显标记,复测记录,作为施工及备查依据。

底槛用QY25汽车式起重机布设在出口EL.1277.5 m平台上吊装到位,根据安装控制点,利用千斤顶进行细调,保证底槛工作面的水平度、中心线及高程偏差均在规范允许的范围之内。自检合格后对底槛与一期埋板连接的地脚螺柱按图进行焊接加固,完成后用全站仪及电子水准仪复测各安装尺寸,经过复测合格,报请测量咨询及专业咨询验收,验收通过后,按图纸说明对地脚螺栓螺母点焊牢固,与门体支座一起经专业咨询签字认可,进行二期混凝土的回填(见图4)。

图3 埋件安装流程图

4.2门体支座安装

门体支座位于底槛下游侧,支座地脚螺栓在一期混凝土中预埋,预留出200 mm高的二期混凝土,准确控制螺栓安装位置难度较大,经论证后,门体支座地脚螺栓全预留安装孔作为二期预埋。安装孔上用型钢支撑,支座与地脚螺栓安装完成后,按图纸要求调整加固,经复测合格,将支座四周固定可靠,防止在混凝土施工过程中位移,可靠加固后,用全站仪及电子水准仪复测各安装尺寸,进行二期混凝土的回填(见图4)。

4.3侧轨安装

底槛及支座二期混凝土达到一定强度后,用全站仪在底槛上测出安装定位点,划定位线,搭设施工脚手架,布设在出口EL.1277.5 m平台汽车式起重机将侧轨吊装到位。以底槛为基准,底部高程EL. 1271.4 m,顶部高程EL.1275.092 m,侧轨外圆弧半径R4.3 m。底部支撑在型钢上,高程调整到位后点焊固定,垂直度及平面度用经纬仪监测调整,连接螺栓与对应的一期埋板加固,双螺母将侧轨压紧,自检合格后与一期埋板连接的地脚螺栓按图进行焊接加固。焊接完成后检查,对焊接变形部位重新调整检查,直到满足控制的偏差要求,再进行二期混凝土回填。控制混凝土回填时间,进料均匀,振捣器不能与埋件的任何部件接触。

图4 底槛及门体支座安装断面简图

4.4油缸支座安装

油缸支座为圆锥外形结构,用型钢制作安装支架,将油缸支座置于支架上进行调整加固。支架与底部的插筋焊接牢固,支架与油缸支座用三角形钢板连接焊接成一体,上、下游的加固插筋用型钢接长与支座焊接可靠,用全站仪及电子水准仪对安装质量进行检查和控制。安装简图见图5。

图5 油缸与支座安装简图

5 门体安装

5.1门体拼装焊接及涂装

门体设计分块制作,工地现场组装焊接,门体总重15.514 t,外形尺寸:6 m×4.8 m,门体支座轴孔中心到油缸吊头轴孔中心距4.35 m,充许偏差2 mm。门体拼装在成品堆放场进行,采用QY25汽车式起重机将两节门体按拼装位置吊到钢架上,按厂内组装标记进行组对。以水封座为基准,找正门体,检查两节门体组装的外形尺寸、水封座板平面度、门体扭曲度、对角线相对差及两轴孔间距。门体外形尺寸以轴孔间距的正偏差来调节对接间隙,全部合格后进行加固焊。施焊前,联合检查复核,检查合格后焊接加固。门体为全位置焊接,焊接顺序:加固焊→边梁腹板与面板的角焊缝→中间腹板与面板及后翼板的角焊缝→边梁及次梁后翼板对接的仰焊缝→边梁及次梁对接的立焊缝→面板与次梁对接的角焊缝→面板对接平焊缝。焊接方法:由短到长,先复板后面板,由内而外,分段退步,多层多道对称施焊。施焊过程中注意观查门体的变形量,控制好焊接速度。

焊接完成,门体组装尺寸检查,打磨焊缝,对焊缝进行焊缝外观检查,要求表面无裂纹、咬边深度小于1 mm、表面无未融合、焊缝余高小于5 mm。检查通过后,面板对接缝、边梁对接缝及后翼板对接缝采用100%的超声波UT检测。焊缝一次检查通过。

用角磨机将超声波探伤液打磨干净,吸油纸将表面擦拭干净,手工涂刷环氧底漆两道,环氧沥青漆三道,总干漆膜厚度380μm±20%。检测记录漆膜厚度,采用半透明压敏胶带进行附着力测试,填写附着力测试报告。

5.2水封安装

门体拼装结束,在拼装现场进行门体的水封安装,门体水封安装结构复杂,侧水封有三种结构断面形式(见图6),下部水封位于闸门面板的下游侧型号为P2-30,长度L=820 mm,水封垫板为厚8 mm×宽108 mm×长820 mm,拆下水封压板,将水封及水封垫板安装在闸门上,使P2-30的P头紧贴门体面板外边缘位置,水封上的螺孔比螺栓小1 mm,上部水封位于闸门面板的上游侧型号为L3-80,长度L=3 420 mm,无水封垫板,拆下水封压板,将水封安装在闸门上,对正压板及螺栓孔,使L3-80水封紧贴压板配孔。水封安装到位,调整水封螺栓检查水封的外形尺寸及外边线的直线,达到图纸要求的预压缩3 mm。均匀多次紧固水封螺栓。上部及下部水封搭接部位,设计采用同材质的三角形水封填充,在图示的安装位置,先焊定位块,预安装接合面打毛处理,接合面均匀涂上胶水,三角形水封安装到位,胶水干后检查确认水封安装质量。底水封按图纸进行安装。

图6 水封安装断面简图

5.3门体安装

门体安装前,安装场地清理,门体安装吊耳焊接,侧轮安装,清洗支座孔口及门体轴孔,门体在成品堆放场吊装到运输车上。安装现场采用QY50汽车式起重机进行吊装,先将油缸吊头的轴安装到位,用铁丝捆绑土工布包裹,两根钢丝绳连接油缸吊头的两根轴,两个5 t手拉葫芦及钢丝绳与门体吊耳连接,起吊门体调整门体安装角度,门体与地面的夹角为40°左右。门体吊装到位,采用千斤顶调整支座轴孔及门体轴孔的同心度,调整好止轴板的位置,进行轴穿装,安装止轴板。两头轴安装完成,拆除安装工器具,下放钢丝绳,使门体以支座轴心旋转,门体全部压在下游的支凳上,卸除钢丝绳,进行另一孔的吊装(见图7)。

图7 门体吊装简图

6 液压启闭机的安装

液压启闭机型号:OHLY-2×160-4.0,一站两孔配置,由油缸总成、油缸支座、液压泵站、控制柜、管路系统及开度信号器组成。启门力2×160 kN,工作压力8.4 MPa,工作行程3.8 m。

液压启闭机的油缸单件重1.9 t,总长5.8 m,油缸运到安装现场,安装缸上管路,用角钢穿过油缸活塞杆吊头与缸体吊点连接,防止吊装过程中活塞杆滑出。拆除油缸支座上的压板,清理油缸连接处,油缸吊离地面,吊头无冲击现象直接吊装。确认油缸吊装到位,安装油缸轴的压板,活塞杆未连接时,油缸支座上部以支座为圆心旋转,搭设限制油缸缸体旋转的架子,拆除钢丝绳进行其他油缸的吊装。

泵站及控制柜运到启闭机室,吊放在大门前,通过撬棍、滚筒等方式移动到安装位置,按图进行安装固定。油管采用不锈钢无缝钢管,油管出厂时,已经过酸洗钝化处理,现场配制,部分弯头现场弯制,油管采用氩弧焊,管内充氩气焊接。焊接完成后进行不小于72 h的循环冲洗。冲洗时间到,在油管未端取油样送检,要求冲洗后油管中的液压油清洁度达到NAS1638中的第8级。油样合格后进行管路回装。油箱清洗,用面粉揉团粘吸,经检查确认,用专用加油小车向油箱加注液压油。

油管油压试验,分两次进行,先关闭油缸上的高压球阀,进行泵站至球阀段的管路试压,工作压力设计计算值为8.4 MPa,最高试验压力12.6 MPa,试验合格,接头处连接可靠,无渗漏。打开油缸上的高压球阀,往油缸有杆腔注油,注满后再进行整体油压试验。

除去吊头与缸体连接角钢,油缸全行程往复动作三次,排除油缸和管路中的空气,检验泵组、阀座及电气操作系统的正确性和活塞杆伸出、收回运行平稳,无爬行现象。伸出活塞杆吊头与闸门连接,进行连门调试。对厂家特性表上的技术参数进行现场检验,如闸门启闭运行时间、速度、自动纠偏性能等。

7 结束语

辛科雷水电站沉沙池侧堰翻板闸门及启闭机安装难度大,工序及工艺要求高,我们通过对以往电站的施工经验,结合现场的实际情况制定了合理的施工工序及工艺,保证了安装翻板闸门的安装质量,供后续同结构条件的设备安装借鉴。

TV547

B

1672-5387(2016)09-0019-04

10.13599/j.cnki.11-5130.2016.09.007

2016-04-15

张自敏(1986-),男,工程师,从事水电站金属结构及机组安装工作。