汽油车燃油蒸发控制系统泄露车载诊断及试验

钱国刚,李月华,解 难

(中国汽车技术研究中心,天津 300300)

汽油车燃油蒸发控制系统泄露车载诊断及试验

钱国刚,李月华,解难

(中国汽车技术研究中心,天津 300300)

我国将出台的6阶段轻型车排放法规里新增了汽油车燃油蒸发控制(EVAP)系统泄露车载诊断(OBD)要求。这些规定多年前即已在美国OBDII法规里强制执行,催生出了多种实现EVAP系统泄露OBD的策略及配套组件。从不同的视角出发可以对它们进行不同的分类。建立了一套多层级分支分类方式,全面归纳和辨析了各类监测策略,可供国内制造商借鉴选用。对EVAP系统泄露车载诊断的演示试验监测流程进行介绍,便于制造商参考配合。开发并实车运用了防范失效措施(defeat device)的装置,该装置的微压仪实时记录压力信号,信号的幅度和动态过程特征鲜明可辨。该信号验证了车辆OBD系统的运行是否与已申报的诊断逻辑相一致。

燃油蒸发控制系统;泄露监测;车载诊断;演示试验;压力信号

汽油车燃油蒸发控制(EVAP)系统应具备必要的密闭性。美国研究显示:大于0.02 英寸直径的孔隙会导致汽车的燃油蒸发排放达到美国2002年型限值的15倍乃至更高[1];孔隙小于0.02英寸直径时燃油蒸发排放才会受到制约,并随着孔径减小而规律性地降低。EVAP系统泄露车载诊断的目的是在汽车的日常使用时由车辆自身主动监测到孔隙,点亮MIL(故障指示灯)来提示及早维修,避免持续污染环境。

虽然目标同为检查燃油系统的密闭性,EVAP系统泄露车载诊断不同于法规GB/T 14763—1993附录A[2]及GB/T 14763—2005附录B的规定:前者是以车辆自身配备的OBD硬件为基础,在日常使用时由车辆主动监测;后者以外部设备为基础,在车型认证或在用符合性抽查时考察样车,或者车辆出厂前按一定比例抽检。后者仅针对特定对象或车辆出厂的特定时域,而前者把对象扩展到了全车群,对每辆车近似于全生命周期检测(除了过冷及过热月份)。此技术的推广运用可以扭转我国社会在用车的燃油蒸气泄露失于监管的状况,达成显著的环境效益。我国6阶段排放法规里拟采取EVAP系统泄露OBD诊断[3]。

本文对各类监测策略、EVAP系统泄露车载诊断监测流程以及针对失效措施(defeat device)的防范举措进行了论述。

1 EVAP系统泄露诊断的规制及各类监测策略

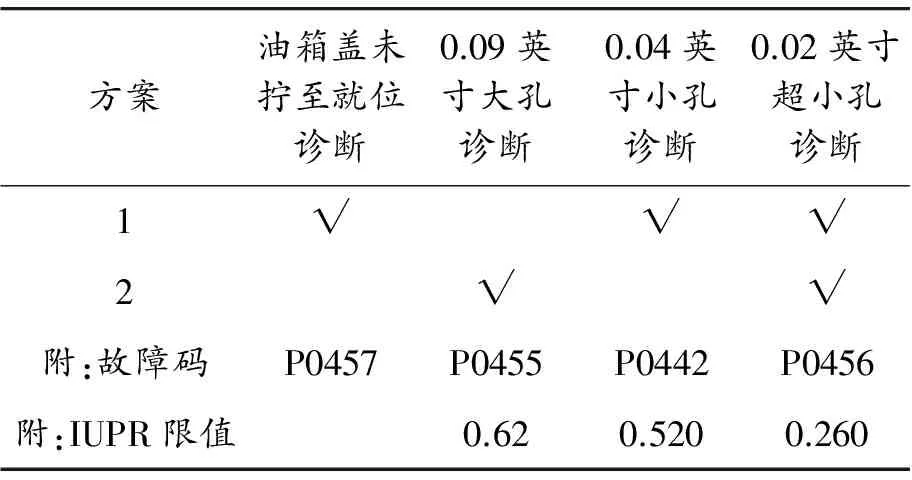

1.1EVAP系统泄露诊断的法规

首项强制要求EVAP系统泄露车载诊断的法规是美国加州OBDII,详见文献[4-5]。按泄露程度与多大直径孔相当来命名孔径,定型认证里规定了3种孔径的诊断。0.09 英寸的大孔诊断既对应于大孔泄露状况,又对应于油箱盖未拧至就位的状况,此规定始于20世纪90年代;0.04英寸小孔诊断的全面强制实施始于1998年。0.02英寸超小孔诊断的全面强制实施始于2003年。美国当前同时要求非超小孔诊断与超小孔诊断,而非以后者替代前者。依照CCR.title13,§1968.2条文规定,一款车型申请加州EVAP系统泄露车载诊断的批准时应从表1所示两项方案里选取其一。我国6阶段排放法规里拟采取0.04英寸(1 mm)孔隙作为限值,同时也允许制造商自主申请大于或等于0.02 英寸(0.5 mm)孔隙的诊漏方案。另外对燃油箱容积大于75 L的车辆,如果最可靠的监测方法都不能监测到规定的泄露量,允许制造商向主管部门提出修改泄露孔尺寸的申请[3]。

表1 美国EVAP系统诊漏规定

0.09英寸孔的截面面积为0.02 英寸孔的20多倍。规格越小的孔隙越难诊断。一方面是因为微小孔隙与“不泄露”之间的状况差异更细微,另一方面是因为系统之外的干扰对压力信号的混淆效应,例如环境温度变化等。OBDII对不同规格的孔隙分别规定IUPR限值。CARB在2002年研究了美国3典型城市采样的约200辆自由行驶汽车的规律以及辅助资料,再考虑到此项诊断需要冷起动条件,将0.02英寸超小孔的IUPR限值定为0.260。当时0.04 英寸小孔诊断已强制施行多年,社会在用车统计数据显示绝大部分制造商 IUPR 高于0.52,即0.26的2倍多。鉴于法规没必要规定一个比既有技术水平还低的限值,0.04 英寸小孔的IUPR限值选在0.52。当时另一提案论证了IUPR值0.62的0.09 英寸大孔诊断与IUPR值0.52的0.04 英寸小孔诊断相比,前者能达成相当乃至更大的社会减排效果,因而法规允许前者替代后者。

1.2EVAP系统泄露诊断的各类监测策略

小孔诊断及超小孔诊断是EVAP系统泄露诊断的难点。20年来,随着OBDⅡ法规的逐步加严,各整车制造商及零部件商先后开发了多种监测策略和配套部件。与不存在液-气转化的密闭系统不同,汽车燃油箱里的汽油会缓慢地释放气体到被测空间里,这一特性对某种诊断策略是可以利用的。其他诊断策略则需要依靠车辆自身部件来主动产生压力/真空度,动力来源有3个可选:一是发动机节气门部位负压(直接利用);二是利用该负压作为气泵的驱动力来给蒸发控制系统泵出正压;三是电动气泵。

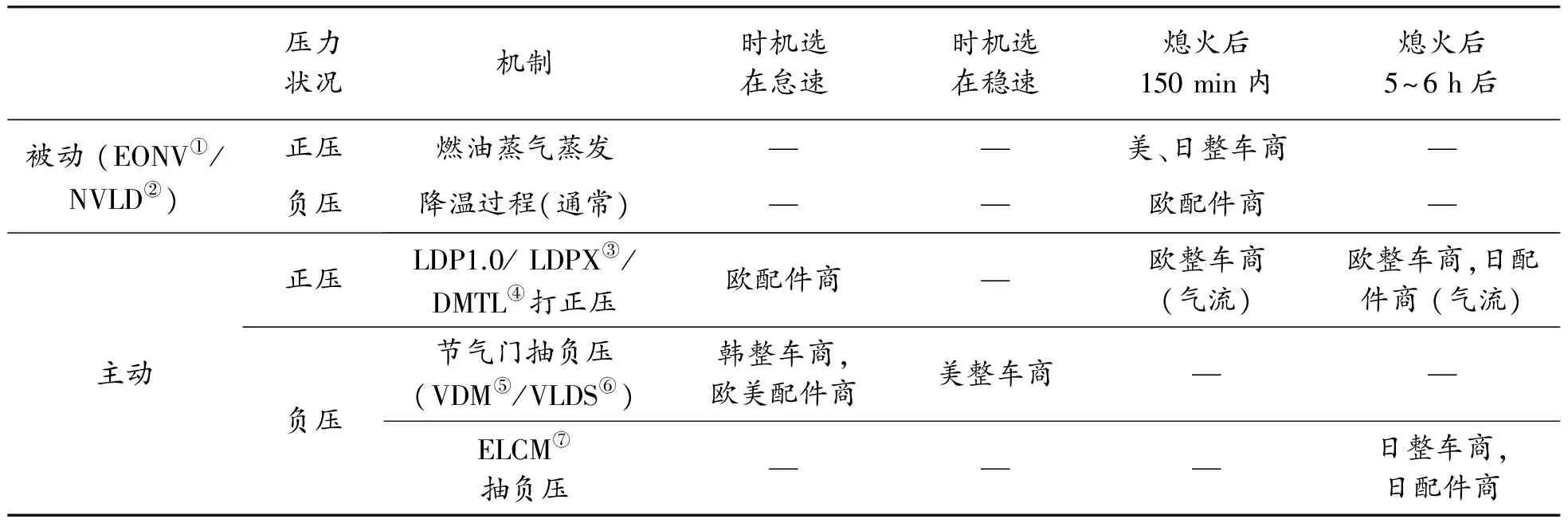

归纳起来,美国EVAP系统泄露诊断逻辑从部件机构上可分为被动类、主动类。从动力源分为无源式、依附式、独立式。从蒸发控制系统压力角度分为正负压、正压、负压。从测试时段分为怠速、稳速/熄火后立即进行、熄火数小时后唤醒。从信号分为压力(或真空度)、流动阻力。如表2所述。

表2 美国EVAP系统泄露诊断逻辑分类归纳

注:① EONV:Engine Off Natural Vacuum,(熄火后自发负压);② NVLD:Natural Vacuum Leak Detection,(自发负压泄露探测);③ LDP:Leak Detecting Pump,(泄露探测气驱泵);④ DMTL:Diagnostic Module Tank Leak,(油箱泄露诊断模块);⑤ VDM:Vacuum Decay Method,(负压退坡法);⑥ VLDS:Vacuum Leak Detection System,(负压泄露诊断系统);⑦ ELCM:Evaporative Leak Check Module,(蒸发泄露检查模块)。

1.2.1被动式诊断逻辑EONV及NVLD

美国的某汽车公司以及日本的某几家汽车公司采取了EONV方案,即Engine Off Natural Vacuum。美国的另一汽车公司也采用了类似的技术方案,命名为NVLDII。

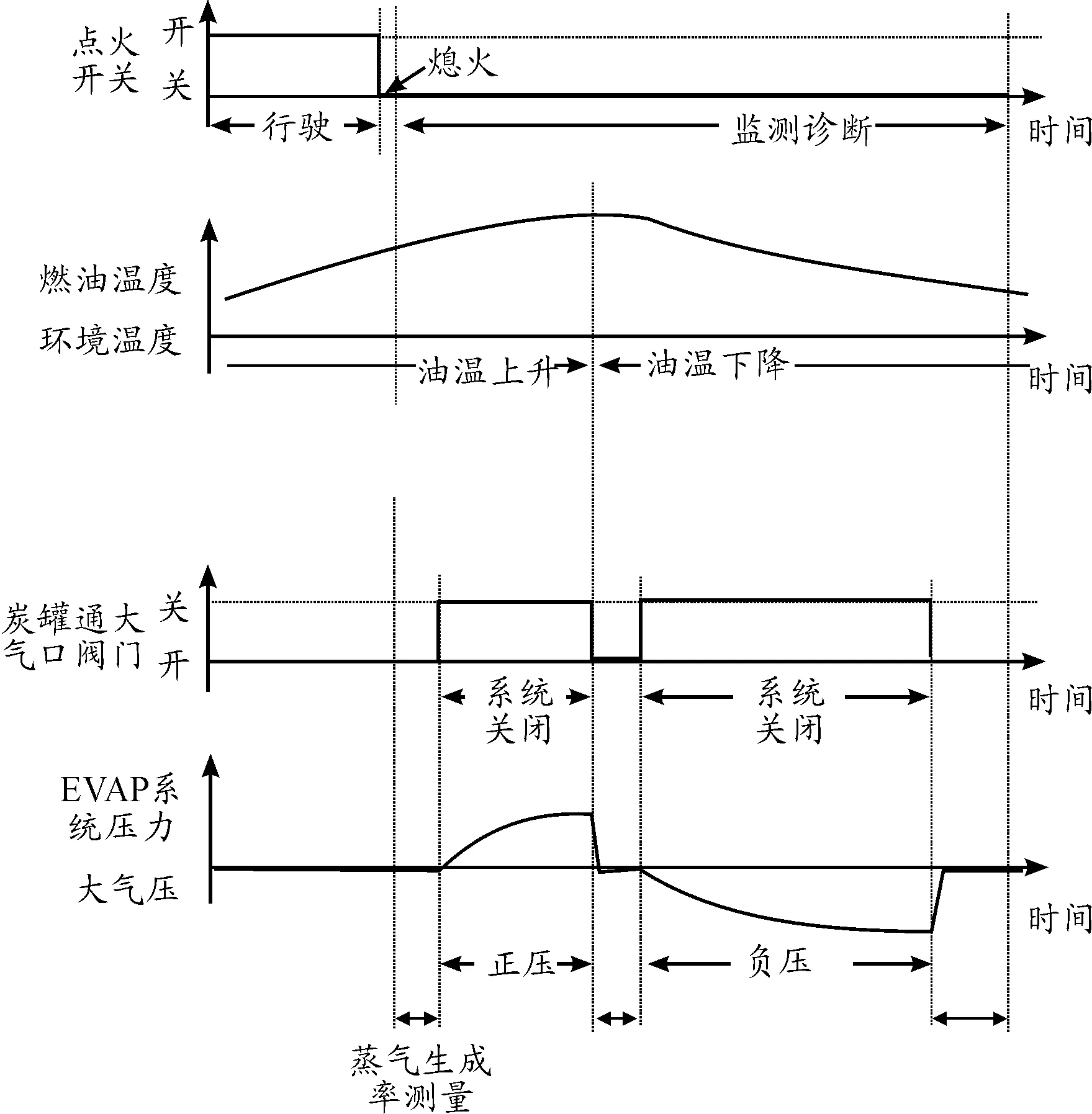

在EVAP系统密闭性正常的车辆上,由于汽车行驶过程中发动机、尾气管、燃油泵以及路面热辐射等外部环境的热量会向燃油箱内燃油导入,即使在汽车熄火后,热量导入仍将延续一段时间,温度略有升高,燃油蒸气也仍旧缓慢蒸发到燃油箱的气体空间(熄火之前车辆振动摇晃也导致此时汽油内轻质成分挥发),致使燃油箱内气压有一定幅度的升高(若EVAP系统完全关闭)。在几十分钟的时段内,气压升高通常符合某一已知规律。

利用该时间片段里气压变化信号,把实况气压数值与规律相比照,若气压显著低于已知规律(例如与环境气压无压差),则判定车辆存在一定规格的孔隙。EONV诊断逻辑的信号辨析见图1。将全程实时压力值与环境压力作差值得到PΔ温升1,若在指定时段PΔ温升1大于某限值,则判定Pass,监测结束;否则,炭罐通大气电磁阀被重新开启,将已测得的实时压力曲线与此时压力值PPP1(positive pressure)作差值而得出PΔ温升2,若指定时段里PΔ温升2小于某限值,则判定Fail,即被测对象有大于等于0.02 英寸规格的孔隙,设故障码为DTC P0456。

图1 EONV诊断逻辑的信号辨析

如果情况不属于上述任何一种,则诊断过程进一步推进到“压力下跌片段”,见图1。气路阀门打开,使油箱内气压等于外部气压,接着闭合。随后车辆油箱通常随着环境一同降温,密闭的EVAP系统内压力为负。实况气压数值与规律相比较,若一直显著地高于已知规律(例如其与环境气压无压差),则判定有孔隙。流程为:初始时刻炭罐的通大气口电磁阀打开测量PNP2,随后关闭;持续测量燃油温度和EVAP系统压力,直至燃油温度的变化量超出了某阈值,记录此时EVAP系统压力P;若P与PNP2之差大于某阈值,或者如果自炭罐的通大气口电磁阀关闭以来的压差累计值大于某阈值,则证明系统成功建立了负压真空度,无孔隙,判断为Pass并且诊断完成;反之则判断为Fail,设故障码为DTC P0456。

EONV诊断策略的鲁棒性主要取决于燃油蒸发性、油位、环境温度、预处理循环、车辆油箱容积以及周边部件的热传导、是否是乙醇或汽油、海拔以及其他不可控变量的影响[6]。改进鲁棒性的途径之一是在前端追加运行一个片段来测取蒸气产生率,判断蒸气生成率是否过于强烈。

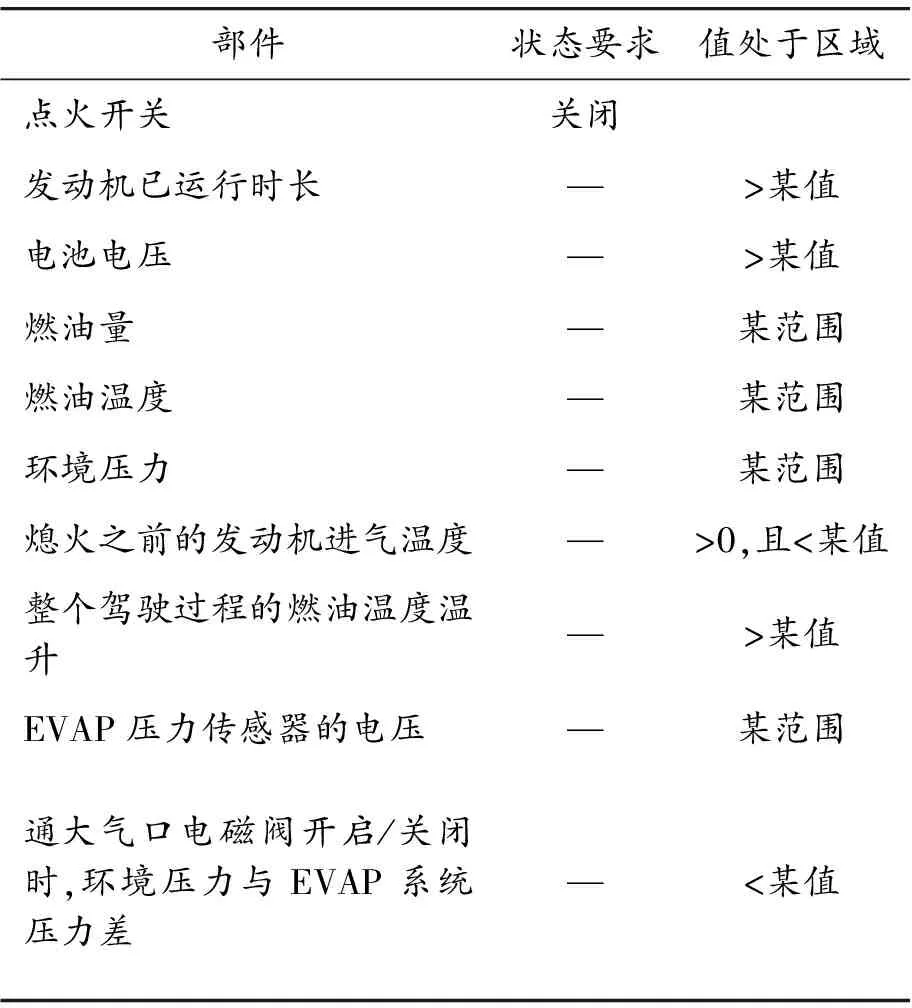

相应地,此类诊断逻辑要求冷起动条件以及表3所列的一些前提条件。

表3 EONV诊断逻辑要求的前提条件

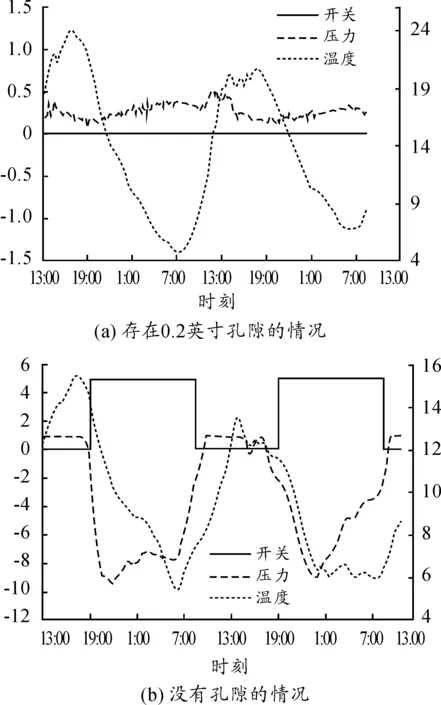

NVLDII诊断策略(natural vacuum leak detection)系统主要由压力切换阀和温度传感器组成,可以监测0.02英寸规格的孔隙。原理是:车熄火100多分钟后油温下降,不泄露的系统将产生一定的真空度,使开关阀处于关闭状态。流程是:在熄火后的120 min,该系统的自配微型芯片开始运行,测量燃油箱内压力;如果开关阀关闭状态保持了10 min,则系统通过;如果120 min之后的时段里燃油蒸气温度下降了8 ℃,而真空度无增加,则监测到有孔隙 (故障码为P0456)。图2为NVLD诊断逻辑的信号辨析。

相应地,此诊断逻辑要求冷起动条件,以及表4所列的前提条件。

图2 NVLD诊断逻辑的信号辨析

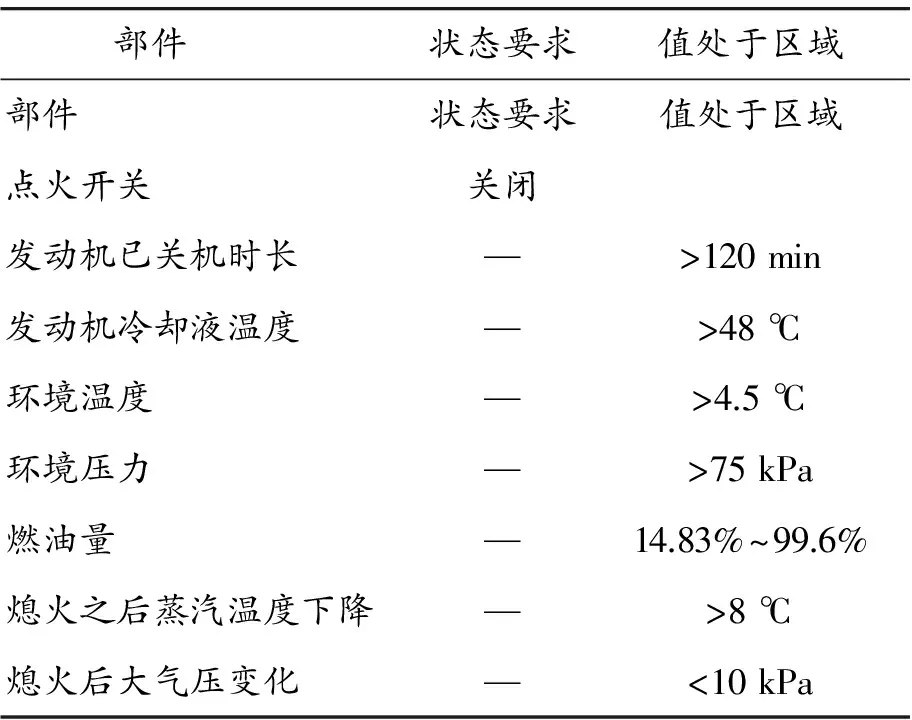

部件 状态要求值处于区域部件状态要求值处于区域点火开关关闭发动机已关机时长—>120min发动机冷却液温度—>48℃环境温度—>4.5℃环境压力—>75kPa燃油量—14.83%~99.6%熄火之后蒸汽温度下降—>8℃熄火后大气压变化—<10kPa

被动式EVAP系统的正压过程和负压过程各需花费几十分钟,这两个时段都要求无温度突变干扰,受制性较大。与之相比,主动式EVAP系统建压迅速,幅值为被动式的数倍乃至10余倍,信号鲜明,耗时较短,受环境制约弱。

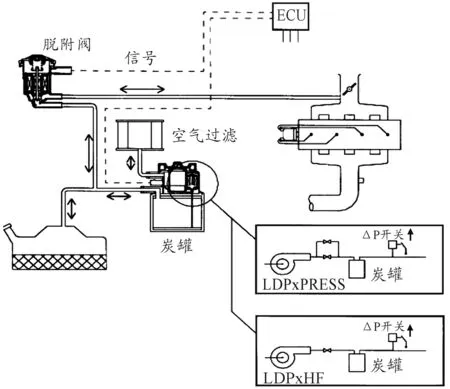

1.2.2主动式正压型诊断逻辑LDP系列及DMTL

在法规推行的初期,LDP1.0是首先在美国获得批量应用的主动式正压型泄露诊断的部件及诊断策略。该策略的部件动力来源是由发动机进气歧管压力所驱动的机械式气泵。西门子公司主导并发展出LDPX系列[7],细分为LDPxHF、LDPxST及LDPxPRESS。其中LDPxST的诊断耗时小于LDPxPRESS,其核心部件及系统构造见图3。

图3 LDPX系统的核心部件及系统构造

LDPxST策略:车辆进入怠速后,CVS(炭罐通大气阀)闭合炭罐通大气口,停泵,当压力衰减到测试区间上限值时,开始计时降压时长“tL”。基于tL以及油箱内的气体空间体积数值即可判断系统泄露程度。后期tL可用推算的办法来获得,耗时缩减。当tL达到10 s时,引入脱附气流来强制油箱里压力跌落到下限压力点,以脉冲个数PC1及其他辅助参数来达成推算。该方法可以实现0.25 mm与0.5 mm泄露的区分。

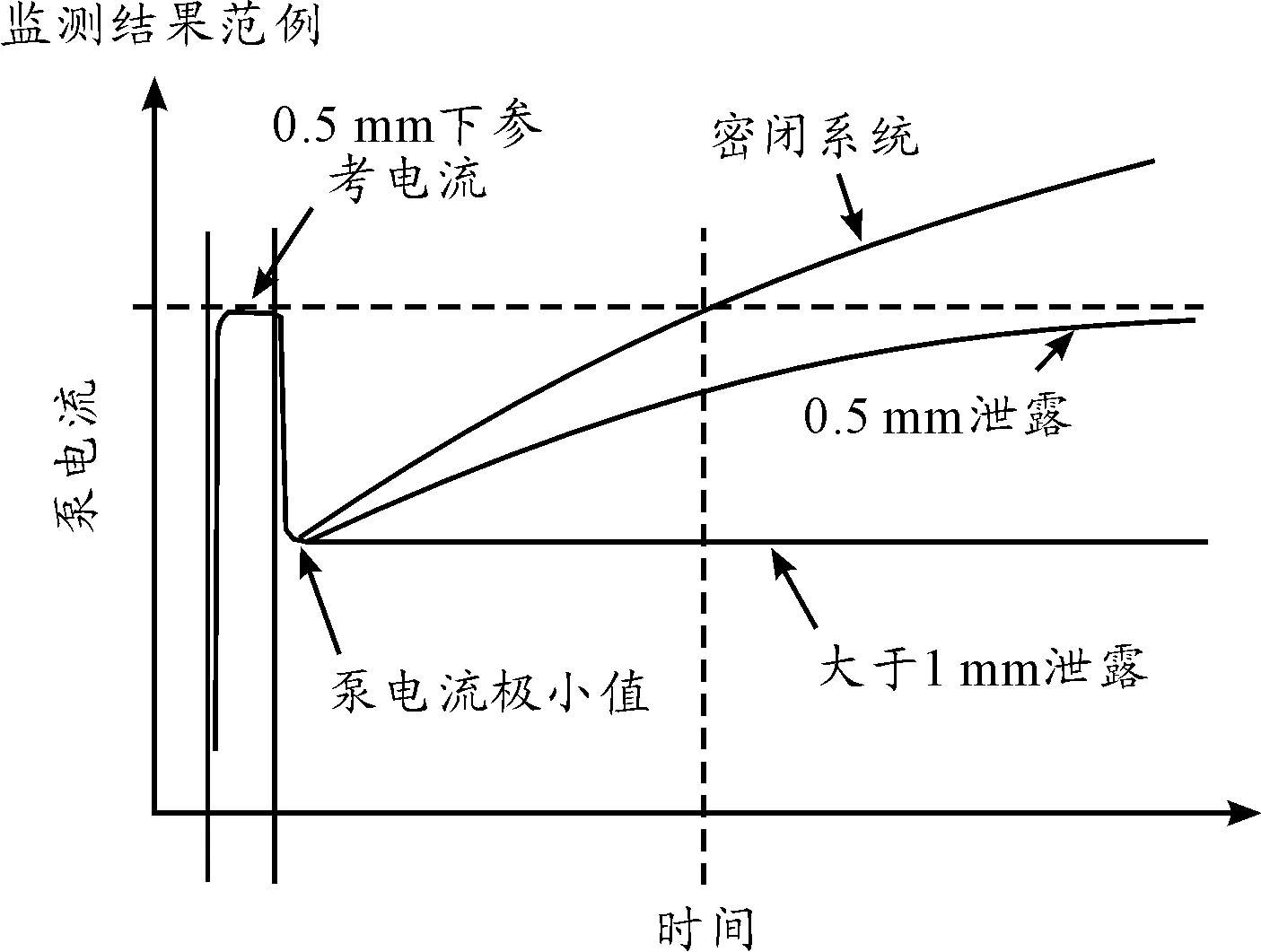

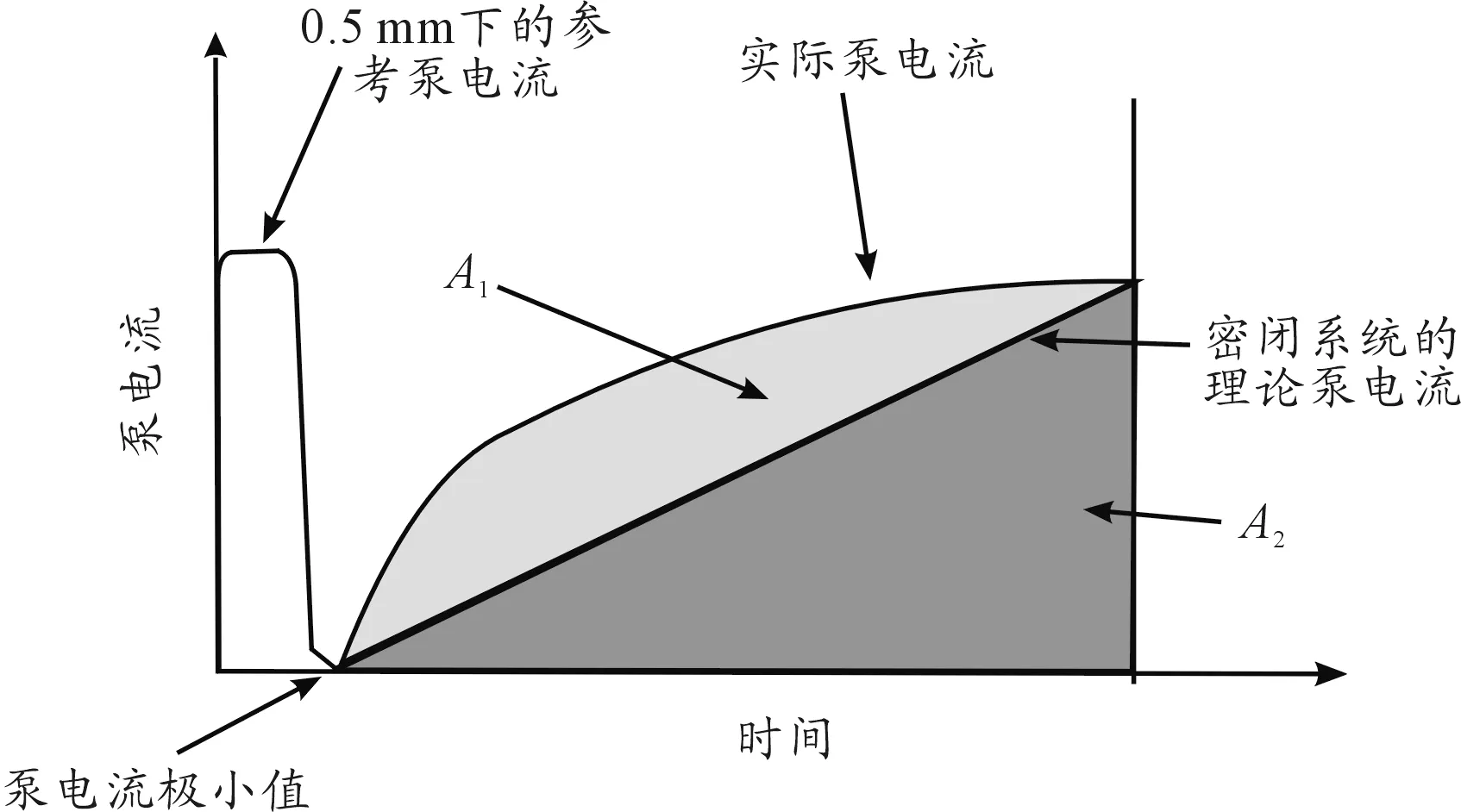

另一种主动式正压型诊断逻辑DMTL基于布置在炭罐通大气口处的集成模块DMTL (diagnostic module-tank leak),可以监测到孔径0.5 mm或更大孔径的孔隙。该模块的泵、阀均为电动和电控,内置的参考孔为纯机械部件,通常孔径略微小于法规指定值。测试流程主要分为参考孔特性步骤以及泄露测量步骤:前者的作用类似于一种标定,泵与参考孔相连通,ECM测量泵的电流消耗率I0;在随后的泄露测量步骤,炭罐的通大气口电磁阀关闭,泵给油箱和燃油蒸气控制系统加压,ECM再次测量泵电机的电流消耗率I1。如果电流值I1大于I0证明密闭,如果值偏小则表明有泄露。图4为某款正压型EVAP系统密闭性诊断系统和信号辨析。

图4 某款正压型EVAP系统密闭性诊断系统和信号辨析

LR2方法是另一种处理I1和I0的技术手段,从原理上规避了油箱内油位的影响。基本公式见式(1)。得出的Irel(泵电流相对率)数值即为评判指标。

(1)

分析实际电流、标准孔参考电流、最小电流(例如潜电流,非常接近于0)相互之间的包围关系形成的积分,面积A1+A2及A2分别对应于实际泵电流积分及密闭系统的泵电流积分理论值,则孔隙规格将影响两者之间的差别度(见图5)。定义Ak:

就1.0 mm,0.5 mm以及无泄露这3种情况,Ak与Irel之间的散点图呈现为由零点起始的3簇明显区分的线组。监测数据按上述算法运算后可以归于其中某一类孔隙规格。

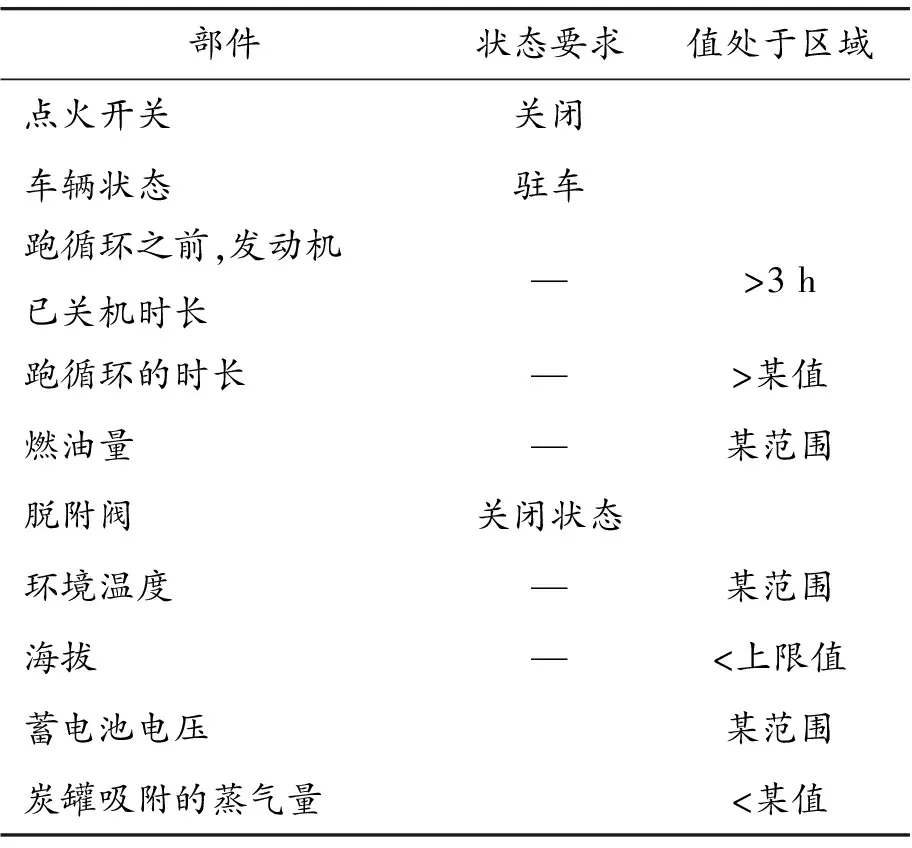

某些制造商的诊断选择在车辆熄火之后立即开始,另一些制造商选择在车辆停车6 h之后才自动唤醒并开始运行上述测试流程。前者的前提条件如表5所述。后者的诊断前提条件与表5有个别差异,例如要求冷却液温度与环境温度之差小于6.7 ℃。

图5 某款正压型监测的数据积分处理办法

部件状态要求值处于区域点火开关关闭车辆状态驻车跑循环之前,发动机已关机时长—>3h跑循环的时长—>某值燃油量—某范围脱附阀关闭状态环境温度—某范围海拔—<上限值蓄电池电压某范围炭罐吸附的蒸气量<某值

1.2.3主动式负压型节气门真空驱动类

VLDS系统(vacuum leak detection system)是起源最早的诊断策略之一,也称为负压衰减型(negative pressure decay)或真空度衰减型(vacuum decay)。先把系统造成负压,然后监测随后过程里是否发生由孔隙而导致的真空度衰减情况。负压源为发动机进气管真空度,通过开关型电磁阀控制监测过程中EVAP系统密闭空间的连通。

流程:开启脱附抽真空,达到目标负压值时保持该压力;随后脱附停止,容许系统稳定一小段时间,读取压力值P1;接着经过特定时段后测量压力值P2;分析P2与P1之间的差值,结合辅助信息,即可判定该系统是否泄露。

某款0.04 英寸诊断策略和部件VDS(vacuum decay system)自1995年起即已由某美系零部件商投入批量配套,自1996年起为多家汽车制造商采用,其特点是耗时短,通常小于30 s,且可以在怠速及巡航速度下分别运行。与之类似,某欧系零部件制造商在1998年前后也已经广泛应用VLDS。受限于当时压阻式传感器的转换器灵敏度不足,难以诊断出更小的孔隙。

燃油波漾扰动会激发蒸气挥发,削减真空度,混淆信号,易导致误诊断的发生。为此,该美系零部件商在1999年之后设计出了仅在怠速工况下运行的EVDLC(enhance vacuum decay leak check)系统[8]。在车辆进入怠速前,EVDLC系统已经开始预备工作,通过脱附把系统真空度抽吸到适当的真空度并保持。进入怠速后即开始监测。

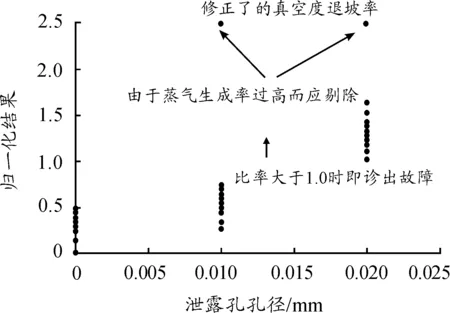

蒸气挥发因素需要在数值处理时作修正。先使系统重回大气压,接着再度关闭CVS,测量某指定时长里系统压力改变量,改变量再额外计入其他补偿因素后即成为蒸气挥发因素的表征。修正后结果如图6所示。图 6中:纵轴指标为归一化了的结果,1为限值,大于1为判定为有泄露,小于1判定为泄露孔径不到限值规定的程度;3列散点为3种不同设定孔径下的结果,右侧两列分别处在0.8以下或1.0以上两个区间,且分别集中于0.6±0.1或1.3±0.2的区域,鲁棒性显著改善。

图6 计入了两种补偿后EVDLC达成的孔隙辨析散点图

稳定压力是改进的另一途径。某家欧系零部件制造商通过在系统里增加一个真空度调节器来实现,称VLDS-II系统[7]。诊断时车辆可以怠速也可以稳速,但必须持续120 s以上。以tL期间的衰减速度(Δ1/tL)来辨析系统的孔隙大小。VLDS-II系统也追加了两个环节来分别修正由挥发蒸气因素以及油箱内的气体体积造成的额外影响,前者的测算手段与EVDLC的类似,后者则测量记录系统的CVS打开时长里的真空度变化量Δ来作为修正指标。经修正后,VLDS-II对0.25 mm 与 0.5 mm两种孔隙有很好的区分度。

采用此项技术方案的另有某韩系整车制造商[9],命名为NEGCS(new evaporative gas control system),流程如图7所示。在流程的步骤2开展大孔诊断,在步骤3里监测系统是否存在小孔。

图7 某整车制造商的VLDS流程

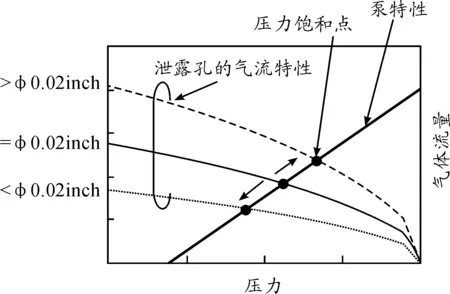

1.2.4主动式负压型ELCM电动气泵驱动类

ELCM系统利用了叶片式真空泵气泵的流量压力特性,见图8中的粗黑色线。在一定的压力段里,流量越大,能建立的负压就越小(该线的右上点位置);流量越小,能建立的负压就越大(该线的左下点位置)。细黑色线是0.02英寸参考孔的孔隙气流特性曲线,它在真空度为0时流量为0,真空度越大则流量越大。每轮测试时,先依托参考孔来建立符合当时状况的参考点,两条线的交点就是参考压力点Pref。随后将抽负压通路转接到燃油蒸发控制系统,抽负压。燃油蒸发控制系统的孔隙大小将决定其特性为图中的虚线或点线,稳定点在虚线或者点线的交点,即表明了孔隙的直径大于0.02英寸或小于0.02英寸[10]。

ELCM的部件示意图以及诊断期间压力演变过程与孔径之间的对应关系范例见图9。电泵模块先后分别连通设有直径0.5 mm孔隙的一侧以及蒸发系统一侧,分别测量气压稳定值。如果后者压力比前者高,则判断系统有大于直径0.5 mm的孔隙。另一条曲线既低于Pref,也低于某个限值,即无孔隙。随后,系统再次测量连通到直径0.5 mm孔隙时的压力,以确认前述测试过程里未曾发生环境突变等干扰。

图8 压力特性与孔径之间的对应关系

图9 压力特性与孔径之间的对应关系

此监测方法的理论基础为流量公式为

孔径d与ΔP之间存在对应关系,第1阶段里的参考孔可以使监测系统获知目标ΔP以及Pref。在第2阶段里,采取抽负压方法时流经孔隙的为空气,可以采用与第1阶段相同的公式及原理。

若采取打正压,流经孔隙的气体为油箱内原存气体和窜入的外部空气的混合物,压力公式如下:

其中:P0为环境压力;P1为状态A下的蒸发系统内部压力;P2为状态B下的蒸发系统内部压力;Pe1为T1温度下的饱和蒸汽压;Pe2为T2温度下的饱和蒸汽压;T1为状态A下的温度;T2为状态B下的温度;V为蒸发排放控制系统的气体空间体积;d为孔直径;ΔP为环境压力与内部空间压力的差压;Qout为从泵排出的流体压力;Qa为从泵排出的空气压力;Qb为从泵排出的蒸气压力;C为从泵排出的流体的HC密度;Qin为从泄露孔进入燃油蒸发控制系统的空气压力;α为气体释放系数;ρ为从泄露孔流出物质的密度。

负压解析简单,所以此类系统多为抽负压方案。此技术的优点是独立性高、监测稳定性佳、不受燃油油位影响。弱点是在燃油温度过高时不能诊断。高温催生的燃油挥发会削弱EVAP系统负压,例如当油箱内压力在大约100 s内由-5 kPa快速升高到-1 kPa时,运算逻辑会把密闭系统误判断为存在相当于0.04英寸的孔隙。克服该弊端的作法是选在发动机熄火几小时后由计时器自动触发诊断,通常为5 h,缺点是IUPR受一定影响。

2 检测试验的要素及流程

美国CCR.title13,§1968.2法规及我国正在制定中的6阶段排放法规的附件JA里规定了OBD系统的功能性项目试验,其中章节JA.6.3.1.2.11规定了蒸发系统的监测系统验证要求。

2.1检测试验的要素

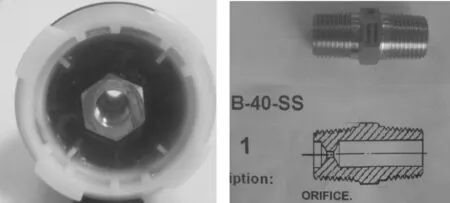

附件JA规定在检测试验时采用O’Keefe Controls Co.制造的带有/配有美国标准锥管螺纹的精密金属B型孔,此标准孔件见图10。0.02英寸,0.04英寸及0.09英寸规格用于加州的型式认证检测。

国内6阶段排放法规(送审稿)里规定在油箱内盖(或紧邻管路)以及炭罐(或紧邻管路)先后分别安装泄露孔,先后进行两项测试。油箱内盖与标准孔件的组合件见图10。

图10 某车型测试用的0.04英寸泄露孔组合件

2.2检测试验的流程

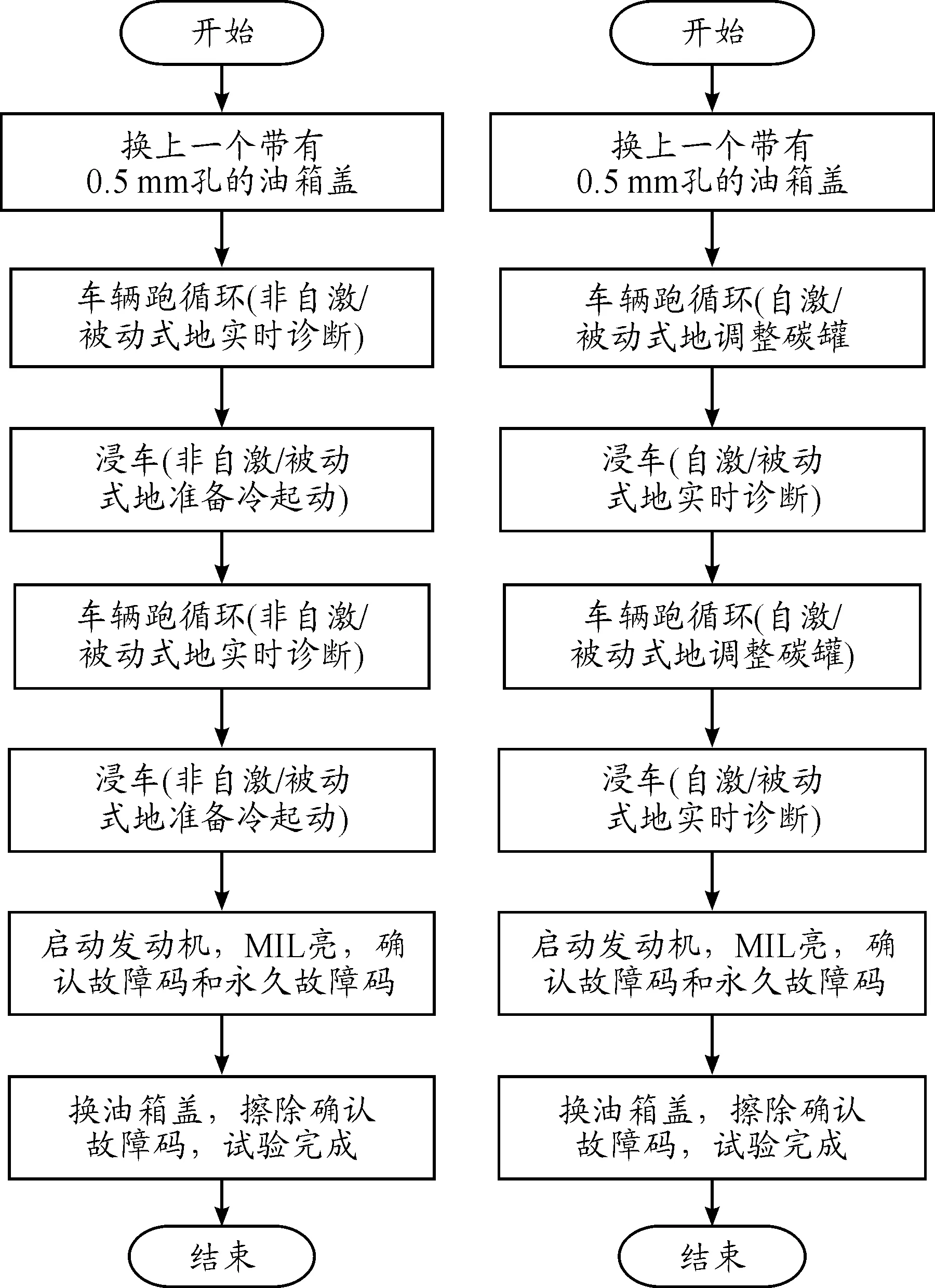

引入了故障的样车,按照图11的试验流程进行行驶:① 熄火一时期;② 再行驶;③ 再熄火一时期;④ 之后再次给车辆上电,应当点亮MIL并存储相应的故障码,这样即判定为符合,否则判定为不符合。依自身特点,各种诊断逻辑在①,②,③,④里的检测操作方法可以归为如图11的两类测试流程。

在步骤①和③里,车辆放置在转鼓上运行循环,美国标准允许用UDDS或UC等循环进行。各项浸车环节及行驶环节完成后,上电并启动发动机,应出现MIL点亮,故障码应符合表1的规定。

3 基于车外设备的诊断逻辑验证

采用独立于车辆的气体差压测量记录系统,可以全程记录EVAP系统内的压力演变过程,把细节信息与制造商提交的诊断逻辑相比较,既可定性验证车型的诊断过程是否确如描述书所述,还可了解系统的敏锐性及鲁棒性。

图11 两类测试流程

3.1用于验证诊断逻辑的车外设备装置

该精密型差压仪装置以精度达1~2 Pa的解析度来测量汽车EVAP密闭空间的压力变化状况,连续记录约25 000个数据,并可以随后导出到计算机。以1 s或2 s为步长,可以记录6~12 h的气压数据和温度数据。例如图12左上角的白色管路将图中的“泄露孔组合件”与差压仪相连通。类似地,可以采取直通方式来测量记录车辆无孔隙状况下的EVAP密闭空间的压力变化状况。

图12 某车型测试用的0.04inch泄露孔组合件

3.2基于差压信号的诊断逻辑的验证

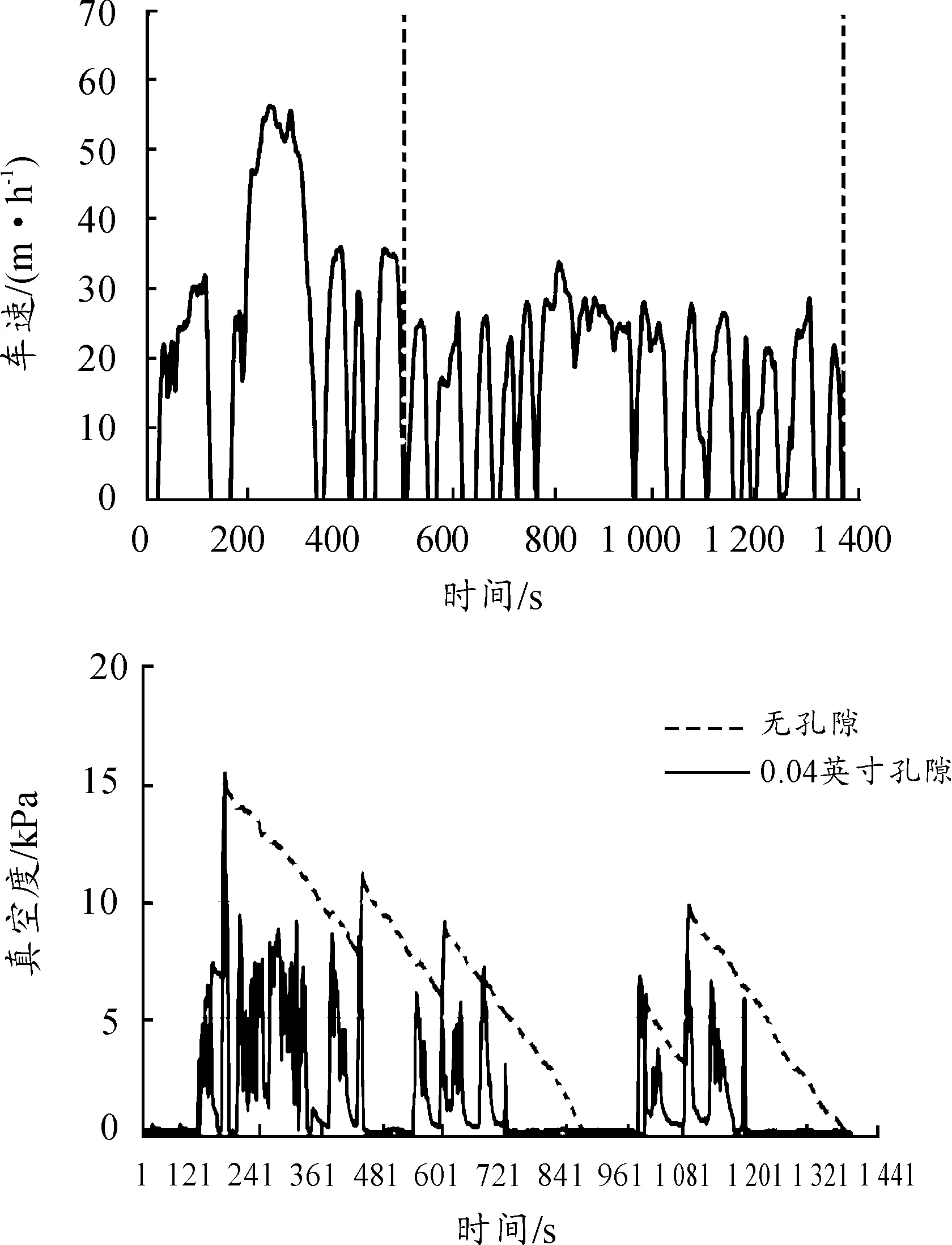

一款车型进行了本文3.1节里所述两种状况的测试,在测试全程里采集了真空度信号,曲线如图13所示(纵轴正值)。图13的上部为车速曲线,图13下部里的两条曲线分别对应于密闭系统及0.04 英寸小孔系统。

图13 某车型测试过程里的压力变化

在第1个行驶段结束后怠速过程里开始第1轮诊断,分两次抽真空度,先是预抽到5~8 kPa,保持几秒,随后进行正式抽真空,真空度达到15 kPa。“0.04英寸”曲线在这两次抽真空之后都随即发生了真空度跌落到0 kPa的状况,而不是像“无孔隙”曲线那样维持了真空度。

随后过程里,“无孔隙”曲线的压力缓慢下降,并在440 s以及600 s时刻虚线的压力两次重新从7~8 kPa上升到9~11 kPa,推测是此时车辆的电磁阀再次将油箱气体空间与车辆的节气门位置连通,对系统里的燃油蒸气进行了脱附抽吸。

特别地,在第980 s及1 030 s的两个怠速时段里,车辆进行了第2轮诊断,分2个步骤把系统抽吸真空来再次确认密闭性。此轮的正式抽吸与预抽之后间隔时间长,真空度衰减“无孔隙”曲线的真空度峰值低于第1轮的真空度峰值。

车辆燃油系统无孔隙/有孔隙时,此方法记录的压差信号差异显著,信号幅度足以体现出诊断作动动作,可以作为“车辆的燃油蒸发诊断逻辑是否属实”的认定依据。

4 结束语

多数EVAP系统泄露车载诊断手段基于气体压力特性,DMTL及ELCM等一些依赖于电动气泵的诊断手段利用了气泵的特性,采用了参考孔。

通过对EVAP系统泄露车载诊断各类方法的原理辨析和分类归纳,为国内制造商应对6阶段排放法规相应要求指明了技术路径,可资借鉴参考。

在介绍通常的EVAP系统泄露车载诊断演示试验验证流程基础上,提出并实车测试了一套基于压差信号的诊断逻辑验证方法。该方法可以对EVAP系统泄露车载诊断的失效措施(defeat device)加以防范。

除了车载诊断,在用车年检I/M制度也是美国长期运行的EVAP系统泄露的发现手段。车辆油箱内盖等关键零部件的性能改进是防范EVAP系统泄露的主要抓手。各项手段综合运用,可以使EVAP系统泄露得到有效控制。

[1]State of California ARB,STAFF REPORT:IN ITIAL STATEMENT OF REASONS FOR PROPOSED RULEMAKING,Technical Status and Revisions to Malfunction and Diagnostic System Requirement for 2004 and Subsequent Model Year Passenger Cars,Light-Duty Trucks,and Medium-Duty Vehicles and Engines (OBDⅡ)[S].Date of Release:March 8,2002.

[2]GB/T14763—1993,汽油车燃油蒸发污染物的测量收集法附录A[S].

[3]国家环保部,国家质量监督检验检疫总局,GB □□□□—20□□《轻型汽车污染物排放限值及测量方法(中国第6阶段)(送审稿)》[S].

[4]CCR,title13,§1968.2.Malfunction and Diagnostic System Requirements-2004 and Subsequent Model-Year Passenger Cars,Light-Duty Trucks,and Medium-Duty Vehicles and Engines[S].

[5]CCR,title13,§1968.5.Enforcement of Malfunction and Diagnostic System Requirements for 2004 and Subsequent Model-Year Passenger Cars,Light-Duty Trucks,and Medium-Duty Vehicles and Engines[S].

[6]SAE 2003-01-0719Michael DeRonne,Greg Labus,Chad Lehner,Marc Gonsiorowski,Bill Western and Kevin Wong,General Motors,The Development and Implementation of an Engine Off Natural Vacuum Test for Diagnosing Small Leaks in Evaporative Emissions Systems,SAE 2003-01-0719[S].

[7]Paul.D.Perry & J.P.Gilles Delaire.Siemens Automotive Ltd.,Development and Benchmarking of Leak Detection Methods for Automobile Evaporation Control Systems to Meet OBDII Emission Requirements,SAE 980043[S].

[8]Stephen F.Majkowski,Kenneth M.Simpson,Michael J.Steckler,Delphi Automotive Systems,Energy & Engine Management Systems,Development and Validation of a 0.020” Evaporative Leak Diagnostic System Utilizing Vacuum Decay Methods,SAE 1999-01-0861[S].

[9]Simsoo Park,Korea University,Youngkyo Chung,Jaekook Park,Hyundai Motor Co.,The OBD-II System in the Hyundai Accent,Central Research Center,SAE 982551[S].

[10]Mitsuyuki Kobayashi,Yoshichika Yamada,Masao Kano,Kenji Nagasaki,DENSO Corporation,Hideki Miyahara,TOYOTA Motor Corporation,Noriyasu Amano,NIPPON SOKEN Incorporation,Evaporative Leak Check System by Depressurization Method,SAE 2004-01-0143[S].

(责任编辑刘舸)

Gasoline Vehicle’s OBD on EVAP System Leak Detection and Demonstration Test

QIAN Guo-gang, LI Yue-hua, XIE Nan

(China Automotive Technology&Research Center, Tianjin 300300, China)

Gasoline Vehicle’s OBD on EVAP System Leak Detection will be introduced into China’s 6thstage emission standard for LDVs. Such requirements had already been in force in California OBDⅡ for years, and manufactures have developed many kinds of strategies for their vehicles sold in US. A category that classify all these strategies will be helpful for the local manufactures to make their own choice to accomplish the task. The demonstration requirement and the test procedure were also illustrated in this article, as a guide for the certifications. To prevent defeat devices, a pressure/vacuum record facility was built up and was run in the demonstration tests for certain vehicles, and the device of micro pressure meter can record pressure signal in real time and the signal amplitude characteristic and dynamic process were shown obviously. The signal verified that whether the vehicle OBD system running is consistent with the declared diagnosis logic.

EVAP system; leak detection; OBD; demonstration test; pressure signal

2016-08-08

环保部环保公益性行业科研专项(201409021)

钱国刚(1977—),男,黑龙江人,硕士,高级工程师,主要从事汽车排放与节能研究,E-mail:qianguogang@163.com。

format:QIAN Guo-gang, LI Yue-hua, XIE Nan.Gasoline Vehicle’s OBD on EVAP System Leak Detection and Demonstration Test [J].Journal of Chongqing University of Technology(Natural Science),2016(10):23-33.

10.3969/j.issn.1674-8425(z).2016.10.004

U461

A

1674-8425(2016)10-0023-11

引用格式:钱国刚,李月华,解难.汽油车燃油蒸发控制系统泄露车载诊断及试验[J].重庆理工大学学报(自然科学),2016(10):23-33.