地铁不锈钢车体静强度分析及车顶结构改进

姜雪薇,孙丽萍,张健,刘亮亮,王玉艳

(大连交通大学 交通运输工程学院,辽宁 大连 116028)*

地铁不锈钢车体静强度分析及车顶结构改进

姜雪薇,孙丽萍,张健,刘亮亮,王玉艳

(大连交通大学 交通运输工程学院,辽宁 大连 116028)*

分析了某不锈钢地铁车车体结构的特点,通过对其结构的简化,建立了该车体结构的有限元模型,借鉴了国内外的地铁车辆技术标准确定了载荷工况,计算并分析了该车体结构在各个工况下的应力情况,结果表明该车车顶弯梁处应力集中,通过提出一系列的改进方案,并对改进后车体强度进行计算分析.计算结果表明改进后的车体结构应力分布均匀,车顶应力集中的现象得到改善.

不锈钢;车体;静强度;结构改进

0 引言

城市轨道车辆的车体主要分为不锈钢车体和铝合金车体两种.由于不锈钢材料具有轻量化、耐腐蚀、寿命周期长、环保、耐高温等众多优点,因此被广泛应用于国内外的轨道车辆行业,并且在城轨车体中所占有的比重越来越大[1-3].车体结构作为车辆的载体,是整个车辆设计的基础[4].本文对整车建立有限元模型,对车体进行了强度分析,并根据有限元计算的结果,对车体结构进行了改进设计.

1 车体结构简介

本文以某B型不锈钢地铁车的中间车为例,进行强度分析计算.不锈钢车体为薄壁筒型整体承载结构,由底架、侧墙、端墙、车顶四大部分组成,采用了高强度轻型不锈钢钢板和低合金钢,其中几大部件采用焊接方式联接成完整的车体,车体外金属表面不涂装[5].底架端部结构采用低合金钢,由边梁、横梁、牵引梁、枕梁和缓冲梁等组成.侧墙由上边梁、下边梁、侧墙板、侧墙门立柱和内层筋板等组成.端墙由门立柱、门横梁、端墙板和端角立柱等组成.车顶分为平顶板和波纹顶板两部分,平顶板用于安装空调和受电弓装置,波纹顶板与边梁及弯梁通过点焊连接在一起,形成骨架结构[6].

2 计算模型的建立

在不锈钢点焊车辆结构中,点焊焊核自身的尺寸非常小,在建立整车车体有限元模型时,可以将它们视为整体坐标系下的一个“点”,在外部载荷作用下,结构内各部件主要依靠这些“点”来传递力[7].

出于不锈钢点焊车结构的“点传力”特点、焊点的数量以及分析软件的可执行性的考虑,采用20 mm左右的板壳单元离散车体钢结构,并且利用三维实体单元模拟较重的车下吊挂设备.

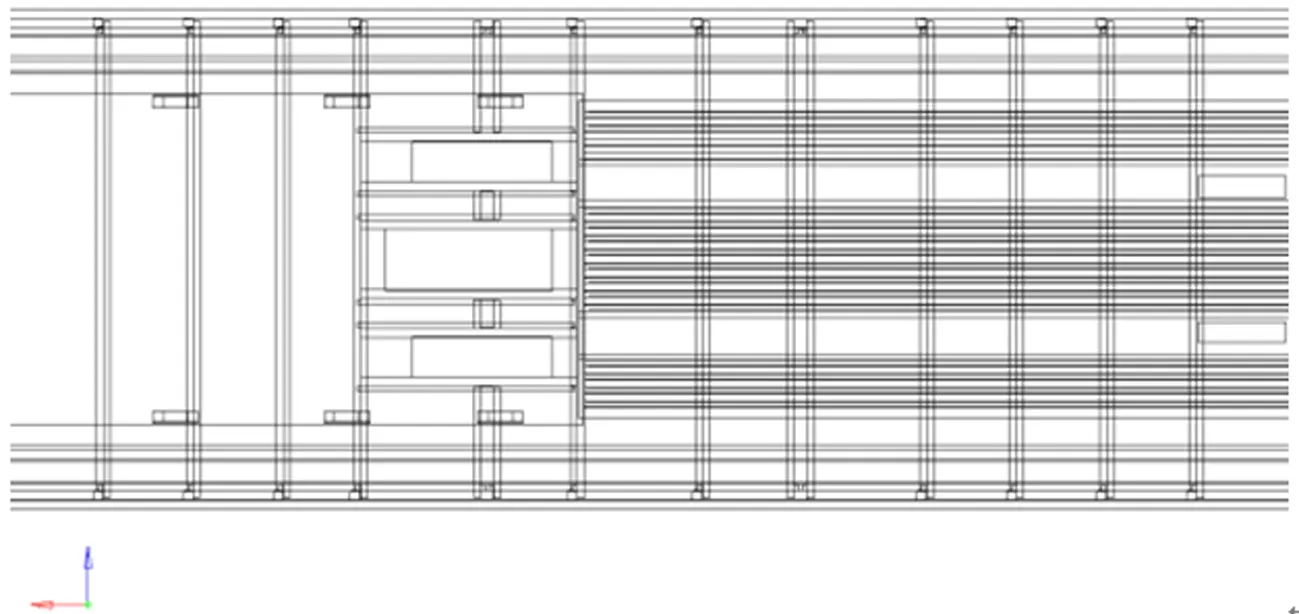

图1 整车有限元模型

由于该车焊点数目巨大,故采用软件中的点焊单元模拟.全车模型包括1 420 080个单元和1452 071个节点,其中板壳单元为1 393 008个,六面体单元为3 348个,点焊单元为23 724个.整车有限元模型如图1所示.

3 车体静强度分析

3.1 计算载荷及工况设置

为考察地铁车体的强度,根据车辆在使用过程中的实际情况,参照《EN12663:2010 铁道应用-轨道车身的结构要求》标准来确定各计算载荷和工况.在所有计算工况下,车体各部件的最大Von.Mises应力均不得大于车体该部位所用材料的许用应力或屈服强度[8].共取10种载荷工况进行计算:空载工况;定员工况;超员工况;最大运转载荷工况;垂向载荷加纵向压缩载荷工况;垂向载荷加纵向拉伸载荷工况;一端提升工况;两端提升工况;扭转工况;三点支撑工况.

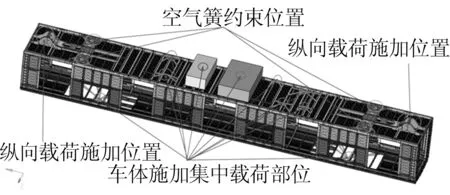

由于计算工况较多,因此选取最大运转载荷工况为例进行分析说明.在该工况下,主要车体悬挂设备的重量按照集中载荷施加于设备重心位置,其他重量均布于车体底架地板,乘客重量均布于车体底架地板,底架空气簧部位施加约束.载荷和约束施加方式如图2所示.

图2 载荷及约束施加示意图

3.2 静强度计算及分析

计算得到最大运转载荷工况下车体的应力分布情况,车体的最大应力发生在车顶弯梁与侧墙上边梁的点焊连接处,应力值为827.3 MPa,大于其材料的屈服强度414 MPa.对结果进一步分析可知,侧墙和底架的最大应力均小于对应材料的屈服强度.

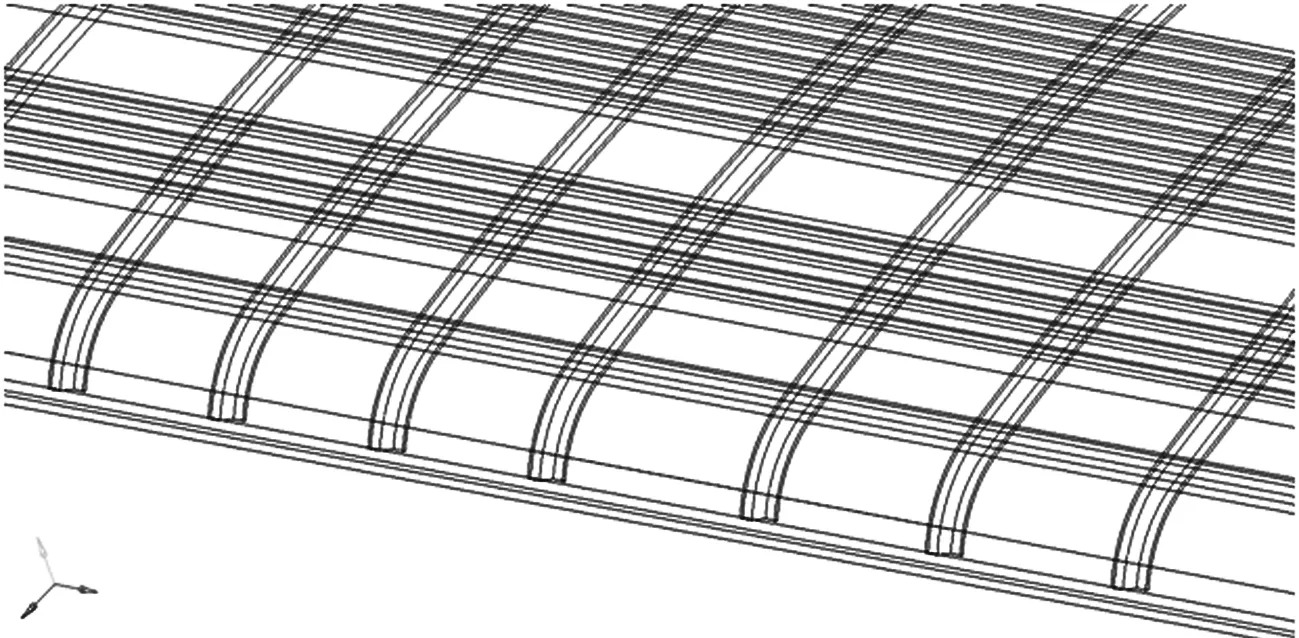

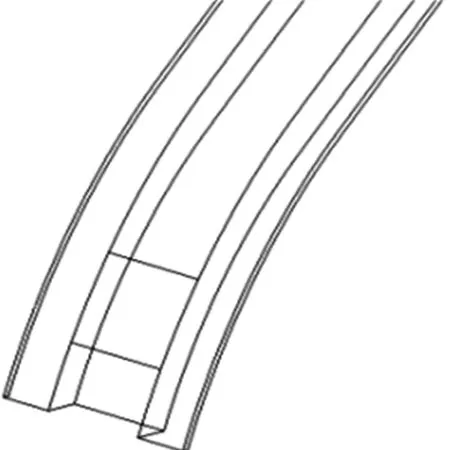

根据上述计算结果可知,车顶的最大应力值超过了材料的屈服强度,车顶的载荷没有有效地进行传递,车顶结构设计不合理,需要对车顶结构进行改进,车顶结构如图3所示.

(a) 车顶弯梁结构

(b)焊点位置

4 车顶的改进与校核

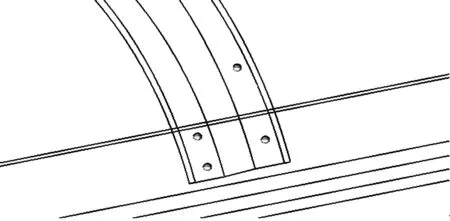

由于不锈钢车体的焊点排列密集,车体在承受外部载荷后,载荷通过数万焊点将力传递至车体各部位,并由此产生车体各处的变形与应力[9].而该车车顶弯梁与侧墙上边梁只通过四个焊点搭接在一起,无法有效传递载荷,因此需要对车顶弯梁结构进行改进,使载荷可以有效地传递,使车顶最大应力值下降到小于其屈服强度,具体确定了以下三种改进方案.

4.1 改进方案一

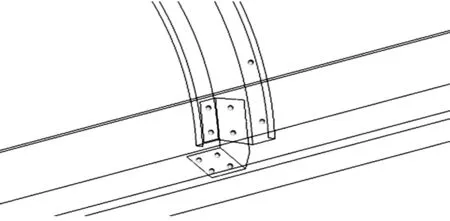

车顶弯梁是不锈钢车体车顶钢结构中的关键部件,由于弯梁上的载荷没有有效地传递到侧墙,车顶弯梁与侧墙上边梁连接太薄弱,所以在每个车顶弯梁与侧墙上边梁连接处各加一块补板,增加了车顶弯梁与侧墙上边梁连接处的焊点数,加强了车顶弯梁与侧墙上边梁的连接,使载荷可以更好地向下传递,由此得出改进方案一的结构,如图4所示.对此方案的车体进行静强度分析,根据应力云图可以看出,车体的最大应力发生在车顶弯梁处,应力值为629.8 MPa(如图5所示),与原始结构相比最大应力值下降了200 MPa左右,但是仍不满足设计要求,因此需要对车顶弯梁做进一步改进.

图4 改进方案一示意图

图5 改进方案一车顶应力云图

4.2 改进方案二

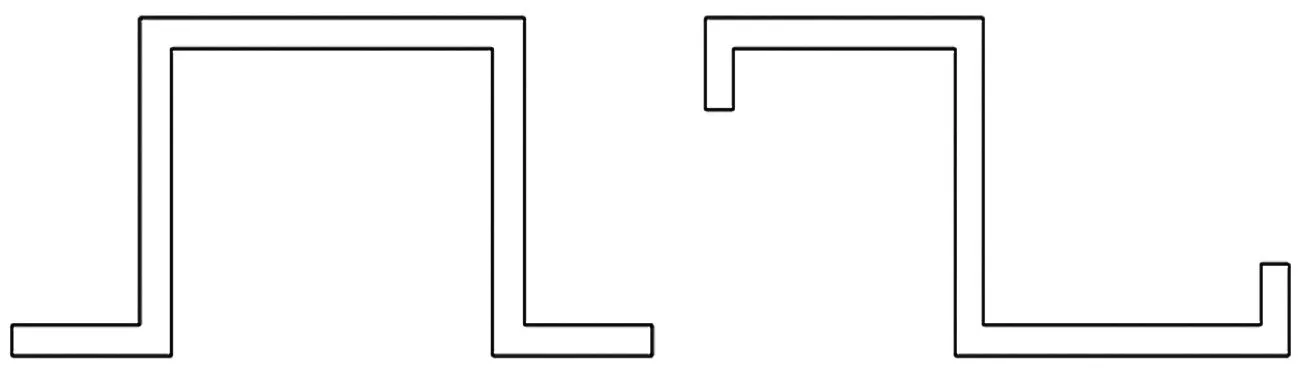

对原始结构和方案一结构的计算结果进行对比分析可知,在每个车顶弯梁与侧墙上边梁连接处各加一块补板后,车顶弯梁处的载荷向外传递了一部分,表明通过在车顶弯梁与侧墙上边梁连接处加补板来减小车顶弯梁处的应力集中是可行的.但是大部分载荷依旧集中在车顶弯梁处,依旧不满足应力要求,因此,需要对车顶弯梁的结构再进行改进.由于车顶弯梁采用帽形材或乙型材,考虑到帽型梁比乙型梁的连接关系好,因此可以将车顶的乙型梁改成帽型梁来增强车顶弯梁与侧墙上边梁的连接,但同时考虑到如果将车顶弯梁全部由乙型梁改成帽型梁,会使车体自重增加较大,出于车体轻量化的考虑,且最大应力只发生在二号门的车顶弯梁处,所以只将二号门的车顶弯梁由乙型梁改成帽型梁,由此得出改进方案二的车顶弯梁结构如图6所示.

(a) 改进方案二的车顶弯梁结构

(b)改进方案二与原始车顶弯梁的截面对比图

对此方案的结构进行车体静强度分析,计算得到车体的应力分布情况,车体的最大应力发生位置与方案一相同,应力值下降了到了461.8 MPa,略大于其材料的屈服强度.此方案车顶弯梁处应力集中已经得到了较好的改善,但还需要稍加改进使车顶弯梁的最大应力值小于其屈服强度.

4.3 改进方案三

由方案二结构的计算结果可以看出,将二号门的车顶弯梁由乙型梁改成帽型梁后,二号门的车顶弯梁处的应力值略大于其材料的屈服强度,需要对二号门的车顶弯梁结构稍加改进.考虑到帽型梁的中间部分是中空的,所以在帽型梁发生问题的位置,加一块补板来进行补强.由此得出改进方案三的车顶弯梁结构如图7所示.对方案三的结构进行车体静强度分析,根据应力分布情况可以看出,车体的最大应力不再发生在车顶,而是发生在侧墙门立柱补板处,小于其材料的屈服强度,而车顶的最大应力发生在侧墙上边梁处,应力值为372.7 MPa,与方案二的车顶最大应力相比下降了100 MPa左右,小于其材料的屈服强度.在另外几种工况下对改进方案三的结构进行计算,计算结果表明,无论在何种工况下,车体的最大应力值均未超过材料的许用应力或屈服强度.

图7 改进方案三的车顶弯梁结构

三种改进方案与原始结构的应力分析对比结果如表1所示,从表中结果可以看出,原始方案的车顶最大应力大大超出了其屈服强度,通过前两次的改进使车顶的最大应力值大幅度地下降,有效地降低了车顶弯梁的应力集中情况,最后通过对方案二稍加修改得出的方案三完全满足设计要求,此方案的结构使得应力分布比较均匀,结构最为合理.并且,与原始结构相比,每次的改进都使侧墙及底架的最大应力值有略微下降,说明改进后的结构受力方式更加合理,载荷分布均匀.

表1 几种方案最大应力的对比结果 MPa

5 结论

本文对地铁不锈钢车体进行有限元分析,计算结果表明该车车顶原始结构设计不够合理,提出了一系列改进方案,最终给出了一个结构合理、满足力学性能的车顶改进方案.在改进过程中得到以下规律: (对于车顶弯梁与侧墙上边梁通过焊点搭接的结构,容易在弯梁处产生局部应力集中,可以在尽量不改变整体结构的前提下在弯梁与上边梁的搭接处进行适当补强;(在车体结构的设计阶段,梁柱的断面形式以及载荷传递的有效性是需要考虑的重要问题,帽型梁与乙型梁相比,连接关系好,但自重大,可以只在车顶弯梁局部应力集中的部位采用帽型梁,而其他部位采用乙型梁,既可以有效减小局部应力集中又不会使车体自重增加较大.

[1]黄志宏,许彦强.不锈钢车体结构设计及仿真分析要点[J].铁道车辆,2012(6):14-17.

[2]谢素明,郭宗斌,高阳.不锈钢点焊车体性能仿真模型的有效性分析[J].计算力学学报,2013,30(S1):35-40.

[3]BADDOO N R. Stainless steel in construction: A review of research, applications, challenges and opportunities[J]. Journal of Constructional Steel Research, 2008, 64(11): 1199-1206.

[4]刘晓芳.不锈钢地铁车辆车体结构设计的要点分析[J].工业技术,2014(20):11.

[5]李培,孙丽萍.地铁不锈钢车体强度分析及试验验证[J].内燃机车,2011(4):17-20.

[6]张永强.城轨车辆不锈钢车体结构优化[J].电子世界,2014(2):163.

[7]谢素明,穆伟,高阳.不锈钢点焊车体结构稳定性分析及局部焊点布局优化[J].大连交通大学学报,2013,34(4):12-16.

[8] 英国标准学会.BS EN 12663-1:2010铁路车辆车体的结构要求(第一部分:机车和客运车辆)[S].英国:[s.n.],2010.

[9] 谢素明,隋明东,李晓峰,等.不锈钢点焊结构车体FEA建模方法[J].大连交通大学学报,2007,28(1):18-21.

[10] 于开平,周传月,谭惠丰.HyperMesh从入门到精通[M].北京:科学出版社,2005:68-83.

Static Strength Analysis of Subway Stainless Steel Car Body and Its Roof Improvement

JIANG Xuewei,SUN Liping,ZHANG Jian,LIU Liangliang,WANG Yuyan

(School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China)

By analyzing the structure character of a metro vehicle stainless steel car body,a finite element model of the car body is established.Basing on the technical standards of the metro vehicle,the load cases of the car body are confirmed.Through analyzing the strain and stress in every load case and the mode of the car body,the results show that the original structure design of the roof bow is not reasonable.A series of improvement schemes are proposed,and each kind of improved scheme is calculated and analyzed.The final results show that the improved strength of the car body makes uniform stress distribution,and the phenomenon of stress concentration is improved.

stainless steel;car body;static strength;structure improvement

1673-9590(2016)04-0046-04

2015-12-06

姜雪薇(1990-),女,硕士研究生;孙丽萍(1965-),女,教授,硕士,主要从事车辆结构分析与现代设计方法的研究E-mail:slp@djtu.edu.cn.

A