丁辛醇装置影响辛烯醛收率因素的相关性研究

石兰英,崔鹏,王金芳

(天津渤化永利化工股份有限公司,天津 300000)

丁辛醇装置影响辛烯醛收率因素的相关性研究

石兰英,崔鹏,王金芳

(天津渤化永利化工股份有限公司,天津 300000)

项目采用英国戴维公司低压羰基合成丁辛醇技术,其中丁醛缩合反应尤其重要,本文概述了缩合反应的原理及相关工艺过程,以及影响缩合反应丁醛转化率、辛烯醛收率的各种因素,并结合实际生产分析研究其相关性。

缩合反应;碱浓度;进料温度;醛水比;丁醛转化率;辛烯醛收率

1 丁辛醇缩合反应工艺简介

1.1 缩合反应原理

丁醛是一类极具反应活性的化合物,会发生五种最基本的丁醛反应:醇醛缩合、Tischenko、酸催化的环化反应、坎尼扎罗反应和缩醛形成反应。在这几种反应中,醇醛缩合反应在低压羰基合成反应工艺中最容易发生。

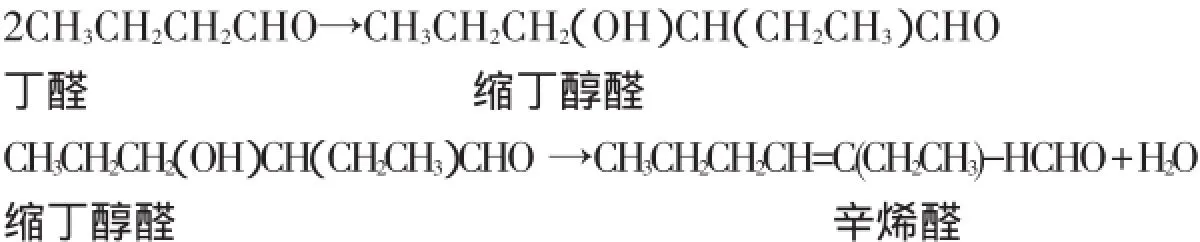

醇醛缩合反应是一个高放热反应,分两步:正丁醛发生缩合反应生成缩丁醇醛,缩丁醇醛脱水生成辛烯醛。反应式如下:

此反应在烧碱、铁或MEA(甲基乙胺)等催化剂的作用下进行,除此之外,外加热量也能引发该反应的发生。丁醛自缩合反应在系统中的反应速率是相当低的,但是当有催化剂存在或在高温情况下却可以很轻易地发生,甚至加速反应的进行,催化剂包括烧碱、溶液中溶解的铁等物质。

1.2 缩合反应工艺流程

缩合反应工艺流程如图1所示:来自丁醛单元来的正丁醛送到串联的缩合反应器及醇醛缩合循环塔中,在碱性催化剂环境及适宜的操作条件下发生缩合反应,生成辛烯醛和水。未完全反应的丁醛从醇醛缩合循环塔塔顶再返回到缩合反应器内,继续反应;反应生成的水经塔顶分离出来后至水处理系统回收丁醛;塔底反应物经层析器分离后,辛烯醛送到蒸发器汽化加氢,含碱废水排出界外进行处理。

1.3 缩合反应的影响因素

综前所述,缩合反应中副反应较多,不同的反应条件,缩合反应的效果差异也较大,其中缩合反应的进料温度、缩合循环水溶液中的碱液浓度以及醛水比起着决定性的作用。以下是影响缩合反应的几个影响因素。

图1 缩合反应工艺流程示意图

1.3.1 缩合反应的进料温度

缩合进料温度过低,会直接影响反应的效果,缩合进料温度过高,会生成大量的重组分。

1.3.2 缩合循环水溶液中的碱液浓度

对于缩合反应来说,氢氧化钠是一种催化剂,因此,循环溶液中碱液浓度直接影响缩合反应的程度,碱浓度过低,反应缓慢,转化率低;碱浓度过高,缩合副反应加剧,重组分等杂质的生成量会升高,造成残液排放量过大,导致下游辛醇产品的质量随之下降。

1.3.3 醛水比

根据缩合反应的特点,丁醛进料质量与参与反应的碱液质量配比,即醛水比,醛水比过低或过高,都无法满足正常缩合反应需要的物料组成,直接影响着丁醛的转化率及辛烯醛的收率。

2 进料温度、碱浓度、醛水比与丁醛转化率、辛烯醛收率的相关性

2.1 进料温度与丁醛转化率、辛烯醛收率的相关性

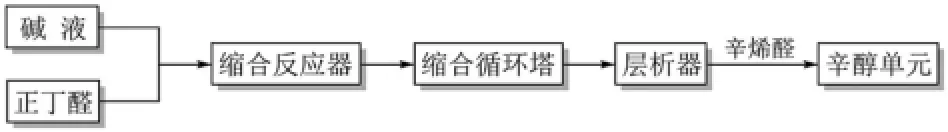

根据两套丁辛醇装置多年的实际生产情况,以取样分析的数据结果为基础,在缩合系统内碱液质量分数(0.40%)和醛水比(1.2)固定不变的条件下,计算、总结如下图2所示。

图2 温度对转化率和收率的影响

由图2可以看出,丁醛的转化率与进料温度并无太大直接关系,而辛烯醛的收率是与进料温度成一定比例关系的,但不是直线关系,总体上进料温度越高收率越高。

2.2 碱液质量分数与丁醛转化率、辛烯醛收率的相关性

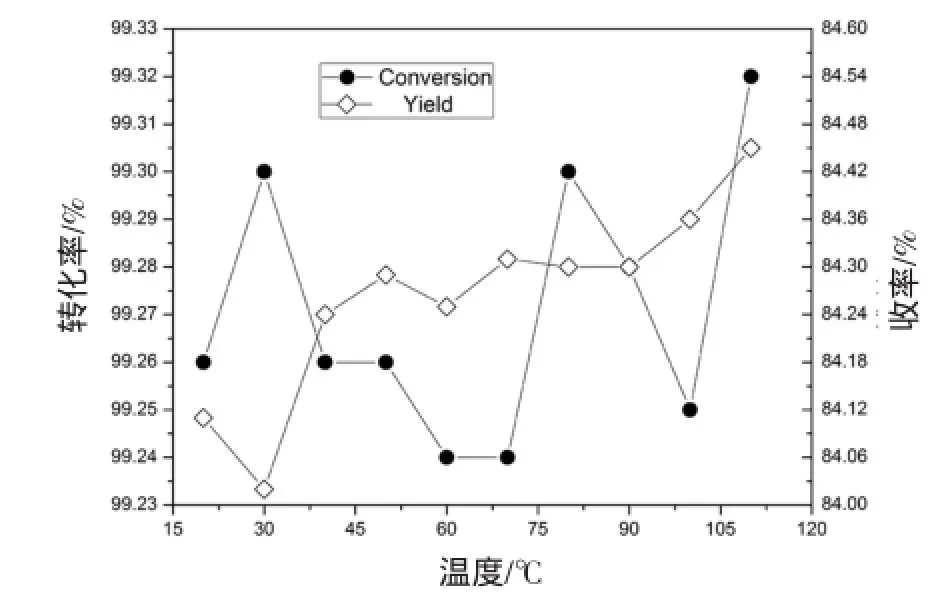

根据本装置多年的实际生产情况,以取样分析的数据结果为基础,在缩合系统内进料温度(85℃)和醛水比(1.2)固定不变的条件下,计算结果如下图3所示。

图3 碱液浓度对丁醛转化率和辛烯醛收率的影响

由图3可知,碱液质量分数越高,丁醛的转化率越高,但是辛烯醛的收率却不是完全上升的,在一定范围是收率随碱液浓度增加而升高,但超过一定范围收率反而逐渐下降。也就是说质量分数超过一定条件,丁醛虽然转化了,但是不是生成了目标产物,而是发生了其他副反应,生成了其他副产物,不是我们所需要的。

2.3 醛水比与丁醛转化率、辛烯醛收率的相关性

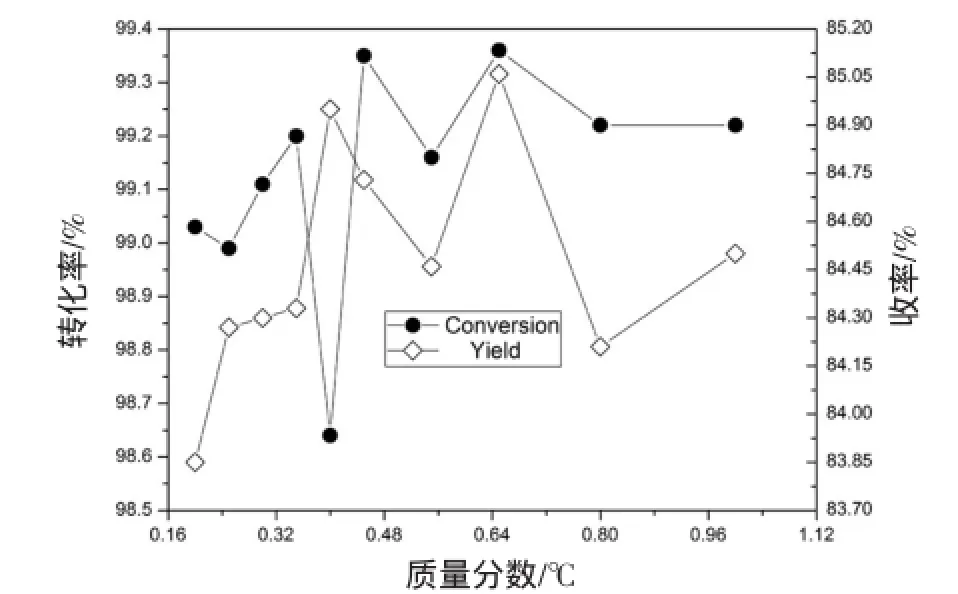

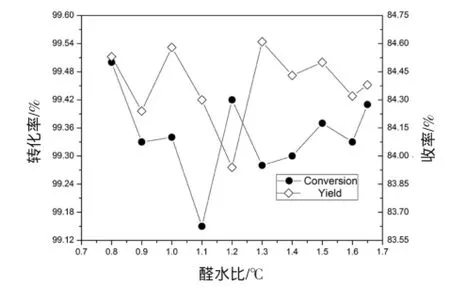

在缩合系统内进料温度(85℃)和碱液质量分数(0.70%)固定不变的条件下,我们研究了不同醛水比与丁醛转化率、辛烯醛收率之间的关系规律,其结果如图4所示。

图4 醛水比对丁醛转化率和辛烯醛收率的影响

由图4可知,醛水比太高或太低都不利于丁醛转化率和辛烯醛的收率;当醛水比在1.5~1.6之间时,丁醛的转化率最高,辛烯醛的收率也相对较高。

3 研究成果

通过上述装置生产中得到的大量分析及操作数据,分析总结得出:⑴进料温度、碱液浓度和醛水比与丁醛转化率及辛烯醛收率呈非线性关系;(2)但每一个条件都会对收率产生不同影响,在生产摸索中经过优化得出最佳的进料温度70~80℃、碱液质量分数0.6%~0.7%和醛水比1.5~1.6的控制范围,从而使丁醛转化率及辛烯醛收率达到最高。

根据工艺包的工艺设计,计算得到辛烯醛的理论收率为84.53%,而对同行业本装置的部分分析数据进行计算,其最高辛烯醛收率分别达到85.28%和84.34%,通过借鉴同行业的操作经验,以本课题研究得出的数据结论为依据,对本装置进行操作指标的调整,收率最高可以达到85.33%。

按照工艺包设计,若丁醛未反应生成辛烯醛,则会生成其他轻、重组分,对于辛烯醛加氢反应生成粗辛醇再经提纯成为合格的产品来说,轻、重组分都将会被作为副产残液排出系统。按照本装置满负荷运行,以本课题研究得出的结论为操作指标,丁醛转化率为99.65%,辛烯醛的收率比设计值高出0.8%,所生产的辛醇产量比设计值多出140 kg/h。

年效益:按照丁辛醇装置年运行时间8000h计,单套装置可比原设计能力多生产辛醇1120 t。

10.3969/j.issn.1008-1267.2016.05.012

TQ224.13+2

B

1008-1267(2016)05-0032-03

2016-07-01