干式负载智能控制系统的设计与实现

于献榕,赖 铨,戴志伟,马丽君,谢裕忠

(中国船舶重工集团公司 第七0三研究所无锡分部 能源动力技术事业部, 江苏 无锡 214151)

干式负载智能控制系统的设计与实现

于献榕,赖 铨,戴志伟,马丽君,谢裕忠

(中国船舶重工集团公司 第七0三研究所无锡分部 能源动力技术事业部, 江苏 无锡 214151)

干式负载广泛应用于发电机组的性能测试与维护保养领域;为了提高其智能化水平,设计并实现了基于西门子S7-200 PLC的控制系统,其控制策略是先用穷举法找出功率总和等于功率设定值的档位组合,再根据干式负载的故障情况,从找出的档位组合中剔除那些因为故障而无法实现的档位组合,最后按照“需要操作的档位数量最少”、“优先选择动作次数最少的档位”这两个指标,从剩余的档位组合中挑选出一个最优值用于最终输出,从而实现了降低操作人员的工作负担、均衡接触器的动作次数和寿命、在突发故障时最大程度保证试验正常进行的目的。

干式负载;智能控制系统;最优控制;档位;动作次数;寿命

0 引言

干式负载[1-7]主要由接触器、电阻器、散热风机等组成,通过电阻器的通电发热来消耗发电机组的功率,是一种专为发电机组、UPS(不间断电源)、电力传输设备等电源设备进行出厂监测、交接验收和维护保养的检测设备。它的应用可使被测设备工作在最接近真实工况的带载条件下,从而充分检测出设备的输出性能,及时发现故障和隐患,为新机组带载能力的检测和新发电工程的验收提供了科学依据。

干式负载调节功率的原理与找零相同:设置了若干种不同功率的档位,每种档位的数量不尽相同,比如:功率为P1的档位一共有A1个,功率为P2的档位一共有A2个,……,功率为Pn的档位一共有An个;想要将功率设定为某个值时,就分别从不同档位中选择合适的若干个,使得这些档位的功率总和等于设定值。

对于“如何选出功率总和等于设定值的档位组合”这个问题,现有干式负载的解决办法主要有两个[8],一是由操作人员自行决定选择哪个档位,二是预先保存功率设定值与档位组合的对应关系,比如1 000 kW闭合某几个档位、2 000 kW闭合另外几个档位等。这两个方法都有其不足之处:如果由操作人员自行选择档位,则增加了操作人员的工作负担、产品智能化程度不足;如果操作人员给出功率设定值后闭合预定的档位,则难以对突发故障做出灵活响应、最大程度保证试验的正常进行。而且,这两种方法都难以均衡接触器的动作次数和寿命,可能会导致某些接触器过早损坏。针对这些不足之处,本文采用穷举法和最优控制算法设计并实现了一个智能控制系统。

1 系统结构

如图1所示,S7-200 PLC对干式负载发出档位、风机接触器的闭合/断开指令,接收干式负载的档位、风机接触器的反馈信号、空气压力开关信号和排气温度信号;电压、电流互感器的信号输入到电力仪表中,电力仪表检测出电力参数后通过485串口传输给S7-200 PLC;监控软件安装在远程PC上,通过以太网电缆接收S7-200 PLC的数据并下达操作指令。

图1 控制系统示意图

2 PLC软件设计

智能控制系统的基本问题,是“找出功率总和等于设定值的档位组合”。如前言所述,干式负载调节功率的原理与找零相同,因此可采用动态规划法或穷举法解决。考虑到干式负载的档位数量有限,本文采用了穷举法以减轻编程工作量。在此基础上,进一步的目标是:当出现接触器不动作、风机不转、排气超温等故障时,仍然能解决该基本问题;再进一步的目标是:如果同时有几个档位组合都能解决上述问题,就采用最优控制算法挑选出一个档位动作最少的最优值。

为了实现上述目标,需要分两步走:1)实现对干式负载常见故障的自动检测;2)采用穷举法和最优控制算法,从无故障的档位中选出满足功率设定值并且动作最少的档位组合。

2.1 故障判断逻辑

干式负载的常见故障主要有4种:风机接触器故障、档位接触器故障、排气超温故障、风压低故障。

2.1.1 风机故障判断逻辑

每次调节功率时,都先起动风机,直到本次功率调节所需的风机都起动完毕后再闭合档位。这么做的原因是:如果先闭合档位接触器再起动风机,一旦发现风机起动失败,只能切换档位接触器,该档位接触器会在非常短的时间内先闭合再断开,可能会被瞬间冲击电流损坏。另外,每次断开档位时,都要等待3分钟后再停止该风道的风机,目的是继续冷却电阻管、防止排气温度过高。

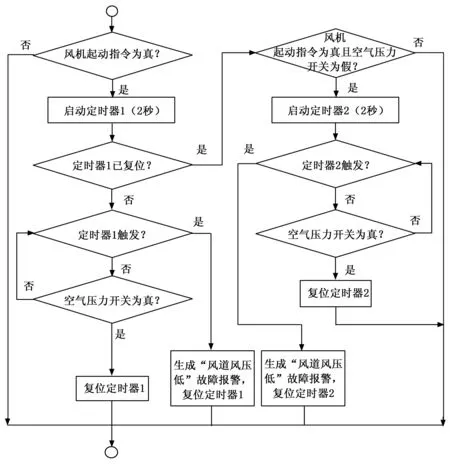

风机故障的判断分两种情况:1)风机起动过程中的判断;2)正常运行过程中的判断。功率调节过程的风机故障判断如图2所示:如果有风机起动指令,就将指令输出到接触器,同时启动一个2秒定时器,用于监测接触器的反馈。如果在2秒内监测到接触器反馈为真,说明风机起动指令执行成功,退出循环;如果没有,就生成“风机无法起动”故障报警。正常运行过程中的风机故障判断逻辑比较简单:如果风机指令与接触器反馈不符,就生成报警。

图2 风机故障判断逻辑框图

编程方法简述如下:如果档位设置指令GearSet为真,就将风机起动指令FanSet置真,否则将FanSet置假并将延时停机定时器的启动标志StartTimer_FanStop置真。

如果风机起动指令FanSet(常开)的正跳变为真,说明处于起动过程,就同时置位输出映像寄存器FanOn(控制接触器的继电器)和风机起动定时器的启动标志StartTimer_FanOn;如果StartTimer_FanOn为真、接触器反馈信号Fan_Feedback为假,就启动2秒定时器FanOpen_Timer;当Fan_Feedback为真时,将StartTimer_FanOn置假;当FanOpen_Timer为真时,如果FanSet与Fan_Feedback的值不同,就将报警信号FanOpen_Error置真、StartTimer_FanOn置假,否则将两者都置假。

当风机起动定时器的启动标志StartTimer_FanOn为假时,说明处于正常运行过程,如果FanSet为真、Fan_Feedback为假,就将报警信号FanOpen_Error置真;如果FanSet为假、Fan_Feedback为真,就将报警信号FanClose_Error置真。同时,开始执行档位操作流程。

对于风机停止指令,处理流程与之相同。

如果延时停机定时器的启动标志StartTimer_FanStop为真,就启动一个3分钟定时器Timer_FanStop;如果Timer_FanStop为真,就将置位输出寄存器FanOff置真、StartTimer_FanStop置假。

2.1.2 档位故障判断逻辑

档位也是通过接触器来闭合的,因此其故障判断逻辑与2.1.1节相同。

2.1.3 超温故障判断逻辑

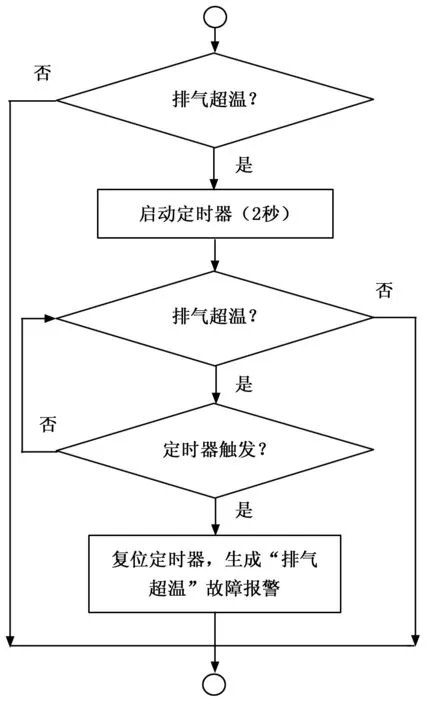

为了避免温度波动引起档位切换,当排气温度持续2秒后才生成故障报警,逻辑框图如图3所示。

图3 超温故障判断逻辑

编程方法简述如下:如果排气温度超过报警设定值,就将定时器启动标志StartTimer_TempAlarm置真,否则置假;如果StartTimer_TempAlarm为真,就启动2秒定时器Timer_TempAlarm;如果Timer_TempAlarm为真,就将报警信号TempAlarm置真、StartTimer_TempAlarm置假,否则将两者都置假。

2.1.4 风压低故障判断逻辑

干式负载的每个风道都安装了一个空气压力开关,风机正常运转时,风道中会形成风压,使得空气压力开关闭合。通过监测空气压力开关的状态就能知道风机是否正常运转。

风压低故障判断也有两种情况,一是风机起动过程中的判断,二是正常运行过程中的判断。其逻辑框图如图4所示:对于情况一,如果有风机起动指令,就启动一个2秒定时器,如果在2秒内监测到空气压力开关信号为真,说明风机运转正常,复位定时器并退出循环;如果没有,就生成“风道风压低”故障报警。如果定时器已复位,说明已处于情况二,如果风机起动指令为真并且空气压力开关信号为假,就启动一个2秒定时器,当空气压力开关信号持续2秒为假时,才生成“风道风压低”报警(这么做的原因是:空气压力开关进口处的空气处于紊流状态,在周围环境风速的影响下,风压偶尔会出现波动,使得信号瞬间跳动)。

编程方法简述如下:如果风机起动指令FanSet(常开)的正跳变为真,说明处于起动过程,就将定时器1的启动标志StartTimer1_PSwitch置真;如果StartTimer1_PSwitch为真,就启动2秒定时器PSwitch_Timer1;如果PSwitch(空气压力开关反馈信号)为假,就将StartTimer1_PSwitch置假;如果PSwitch_Timer1为真、PSwitch为真、FanOpen_Error为假、FanSet为真,就将报警信号NoWind置真、StartTimer1_PSwitch置假。

当StartTimer1_PSwitch为假时,说明处于正常运行过程,如果PSwitch为假、FanOpen_Error为假、FanSet为真,就将定时器2的启动标志StartTimer2_PSwitch置真;如果StartTimer2_PSwitch为真,就启动2秒定时器PSwitch_Timer2;如果PSwitch为假,就将StartTimer2_PSwitch置假;如果PSwitch_Timer2为真、PSwitch为真、FanOpen_Error为假、FanSet为真,就将报警信号NoWind置真、StartTimer2_PSwitch置假。

对于风机停止指令,处理流程与之相同。

2.2 档位选择逻辑

检测出干式负载的故障后,就可以采用最优控制算法选择满足功率设定要求的无故障档位了,方法如下:先采用穷举法找出功率总和等于功率设定值的档位组合,即从功率为的档位中选出X1个(X1≤A1),从功率为P2的档位中选出X2个(X2≤A2),……,从功率为的档位中选出Xn个(Xn≤An);再根据干式负载的故障情况,从找出的档位组合中剔除那些因为故障而无法实现的档位组合;最后,按照“需要操作的档位数量最少”、“优先选择动作次数最少的档位”这两个指标,从剩余的档位组合中挑选出一个最优值,用于最终输出。其逻辑框图如图5所示。

图4 风压低故障判断逻辑框图

图5 档位选择逻辑框图

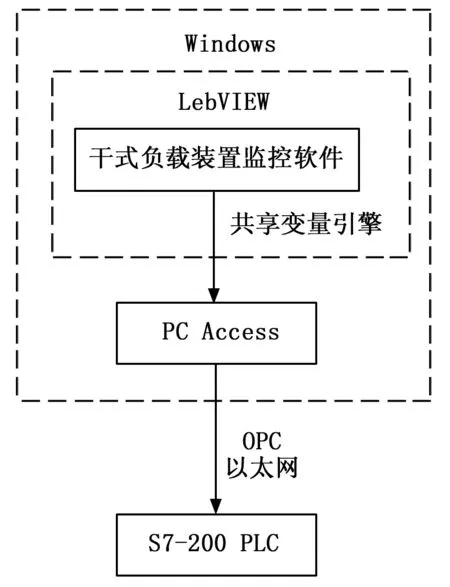

3 PC软件设计

LabVIEW是目前国际上应用最广泛的虚拟仪器开发环境之一,已广泛应用于故障诊断、检测测试、过程控制等领域。其通信技术非常强大,既可通过VISA库和仪器驱动程序直接读取硬件数据[9],也可通过OPC、DataSocket、Active等技术与其他设备交换数据。另外,通过DSC模块(数据记录与监控模块)可以很方便地实现历史数据存储与事件报警功能,大大减轻了编程负担[10-12]。

图6是采用LabVIEW开发的干式负载监控软件与西门子S7-200 PLC之间的通讯示意图。PC通过西门子的PC Access软件和OPC通讯协议,与S7-200 PLC实现以太网连接;干式负载监控软件通过LabVIEW的共享变量引擎与PC Access连接并交换数据,读取到的数据通过DSC模块存储到数据库中,并实现事件报警。

图6 监控软件与PLC的通讯示意图

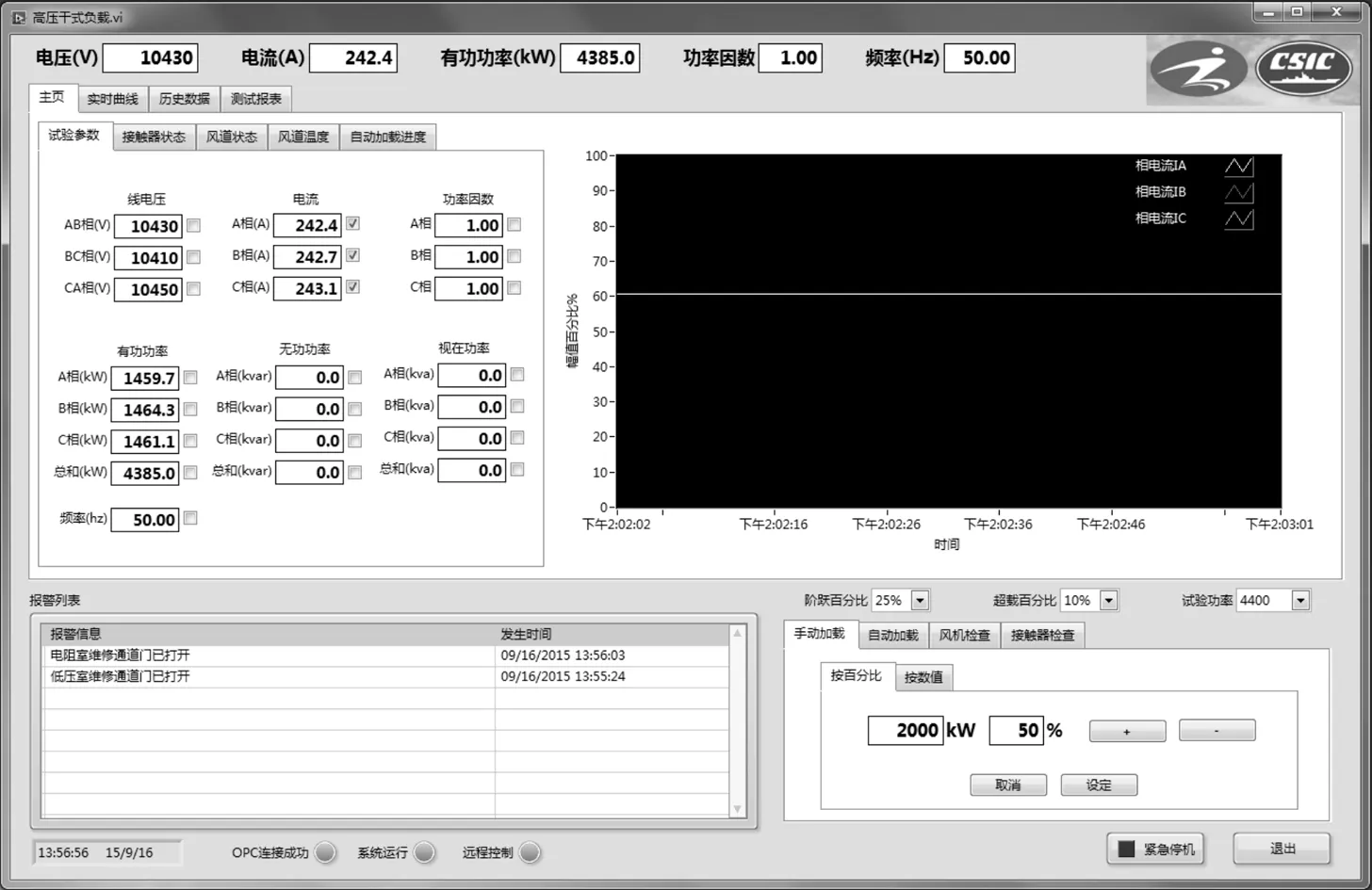

图7是干式负载监控软件的界面。该软件具备完善的控制功能,既可以按数值设定功率,也可以按百分比设定功率;按百分比设定功率时,可以选择不同的阶跃百分比(5%、10%、20%、25%、50%)和超载百分比(0%、5%、10%、20%、25%、50%),根据阶跃百分比和超载百分比自动算出该干式负载能够完成的试验功率(比如,阶跃百分比为25%、超载百分比为10%时,能够完成的试验功率有:550 kW、1 100 kW、1 650 kW、2 200 kW、2 750 kW、3 300 kW、3 850 kW、4 400 kW)。

该软件还能够设定功率随时间变化曲线,让控制系统自动完成整个试验,减轻了操作人员的工作负担。

借助于DSC模块,该软件具备了完善的实时曲线显示、历史数据查询、故障报警等功能。

图7 干式负载监控软件界面

4 试验结果

对于一台档位配置为1个25 kW、1个50 kW、2个100 kW、1个200 kW、10个400 kW的干式负载,设计了如下试验来验证前述软件功能:最高功率设定为4 400 kW,按照1 000 kW(25%)、2 000 kW(50%)、3 000 kW(75%)、4 000 kW(100%)、4 400 kW(110%)、4 000 kW(100%)、3 000 kW(75%)、2 000 kW(50%)、1 000 kW(25%)的次序依次设定功率,并记录所有档位的闭合情况,如表1所示。按照“需要操作的档位数量最少”的指标,功率设定值为1 000 kW时,闭合的档位组合应该是200 kW+400 kW+400 kW,而不是100 kW+100 kW+400 kW+400 kW;功率设定值从1 000 kW变到2 000 kW时,应该是在断开200 kW的同时闭合3个400 kW,而不是继续闭合2个100 kW和3个400 kW;当功率设定值由大变小时,对于数量众多的400 kW档位,按照“优先选择动作次数最少的档位”的指标,优先断开最早闭合的那些档位;从2 000 kW变到1 000 kW时,按照“需要操作的档位数量最少”的指标,断开的是200 kW而不是2个100 kW。

表1的试验结果与上述分析完全一致。由此可知本文所述的智能控制系统确实能够减少和均衡接触器的动作次数。

5 结论

本文针对现有干式负载控制系统的不足,提出了一套创新的智能控制方法,使得操作人员在调节功率时,只需给出功率设定值即可,无需考虑选择哪个档位,大大减轻了工作负担;对于功率相同的档位,其动作次数是均衡的,避免了某些接触器因动作过于频繁而过早达到使用寿命;试验过程中出现接触器不动作、风机不转、排气超温等故障时,能够自动断开有故障的档位并切换到无故障的档位,从而最大程度保证试验的正常进行。

表1 某次试验的功率与档位的对照值

[1] 张松源. 一种新型高压负载箱[P].中国专利:201210514133.1,2012-12-5.

[2] 张松源. 一种电源性能测试用大功率无级调节负载箱[P]. 中国专利:201310080974.0,2013-3-8.

[3] 王行文,黎志盈,吴 概. 一种智能型负载电阻箱[P].中国专利:201310302259.7,2013-7-18.

[4] 张进滨,姚承勇. 储能电站测试负载[P]. 中国专利:201410143774.X,2014-4-10.

[5] 陈 满,彭 鹏,黄晓东,等. 大功率阻感负载[P]. 中国专利:201420174091.6,2014-4-10.

[6] 冉 军,周 琪. 交流负载[P]. 中国专利:201420594419.X,2014-10-14.

[7] 李彦钢. 大功率船用发电机组智能交流负载柜[P]. 中国专利:200920254321.9,2009-11-4.

[8] 张松源. 一种发电机组智能测试系统[P]. 中国专利:201320119846.8,2013-3-8.

[9] 蒋 薇,张晓波,赖青贵. 基于LabVIEW的仪器通信技术研究[J]. 计算机测量与控制, 2013,21(4):1030-1032.

[10] 裴 锋,杨正明,汪翠英. 基于LabVIEW DSC监控软件开发[J]. 仪器仪表用户, 2005,12(5):97-98.

[11] 于献榕,孟 东,曹丹丹,等. 基于LabVIEW+DSC的监控软件通用架构[J]. 微计算机信息, 2012,28(10):97-98.

[12] 栾美艳. 采用虚拟测控软件LabVIEW实现控制系统的监控功能[D].大连:大连交通大学,2005.

Design and Implementation of Intelligent Control System of Electric Load Device

Yu Xianrong,Lai Quan, Dai Zhiwei, Ma Lijun, Xie Yuzhong

(Wuxi Division of No.703 Research Institute, CSIC, Wuxi 214151,China)

Electric load device is widely used in performance test and maintenance of electric generating set. In order to improve its intelligent level, we designed and implemented a control system based on Siemens S7-200 PLC, whose strategy is find out at first those combinations of gears that could make the sum of their powers equal to the set value of power, then eliminate from them the ones that unable to operate due to device failure, and finally pick out the optimal one according to two rules: the number of manipulated gears is the minimum and the action time of gear is the minimum. This intelligent control system could reduce the burden of operators, balance the action times and lives of contactors, and ensure the test going on as far as possible when device failure happens.

electric load device; intelligent control system; optimum control; gear; action time; life

2015-09-29;

2015-11-04。

于献榕(1981-),男,江苏无锡人,硕士研究生,工程师,主要从事燃气轮机控制系统与数学模型的研究以及能源动力领域的产品开发方向的研究。

1671-4598(2016)03-0059-05

10.16526/j.cnki.11-4762/tp.2016.03.017

TP3

A