催化液化气脱硫醇装置技术改造

涂 联,王传钦,徐海玉,吴建玲,李芸霞,石平利

(中原油田石油化工总厂,河南 濮阳 457321)

催化液化气脱硫醇装置技术改造

涂联,王传钦,徐海玉,吴建玲,李芸霞,石平利

(中原油田石油化工总厂,河南 濮阳457321)

介绍了催化液化气脱硫醇装置改造为纤维液膜处理技术的过程。采用纤维液膜反应器提高碱液和液化气中硫醇的反应速率和反应深度,降低碱洗流量,从而降低氧化再生负荷。采取增加氧化塔气体分布器、增加碱液—二硫化物分离塔聚结器等措施提高碱液中二硫化物的脱除效果,最终降低装置的碱渣排放。

液化气脱硫醇的方法最早由美国环球油品公司(UOP)1958年提出的,发展至今形成了成熟的液—液抽提、氧化再生工艺,即 Merox抽提氧化法 。目前国内外应用最广泛的是(Merox)脱硫醇技术和纤维薄膜接触器碱处理技术 。

中原油田石化总厂的催化裂化液化气脱硫醇装置建于2002年,采用Merox脱硫醇技术,脱后液化气总硫含量<20 mg/m3,铜片腐蚀≤1级。近年来装置出现了碱渣排放量增加,部分管线腐蚀等问题。2014年,采用宁波中一公司的纤维液膜技术对装置进行了技术改造。经过一年多的运行,装置碱渣排放量大幅降低。

1 液化气Merox脱硫醇装置

1.1原料及产品性质

装置的原料为催化裂化装置的液化气。

表1 原料液态烃的组成数据表

注:硫化氢≤20 mg/m3;总硫≤200 mg/m3。

1.2工艺原理及流程

催化来的液化气首先用10%的氢氧化钠溶液进行预碱洗,其中的硫化氢和少量硫醇与NaOH发生反应,生成易溶于水的硫化钠、硫醇钠随碱渣一起排走。反应方程式为:

预碱洗后液化气再与催化剂碱液进行混合沉降,除去液化气中的绝大部分硫醇及残存的微量硫化氢,使液化气总硫降到20 ×10-6以下,催化剂采用磺化酞菁钴。

反应方程式为:

脱硫后的液化气用软化水洗去携带的少量碱液及其他杂质,再经砂滤塔滤去携带的碱沫、水分等杂质后去气分单元或去罐区。

沉降后的催化剂碱液升温到60 ℃左右,在催化剂、水和氧气作用下,硫醇钠转变为二硫化物和氢氧化钠。在分离罐内经大密度丝网分离及自然沉降,脱除碱液中的二硫化物,催化剂碱液循环使用。反应方程式为:

1.3存在问题

①碱液—二硫化物的分离采用储罐自然沉降分离,但由于碱液和二硫化物的密度相差小,实际生产中,碱液—二硫化物互溶,无法分离。排放碱渣时,部分碱液夹带出去,既增加碱渣排放量又增加碱液消耗。②二硫化物尾气管线多处腐蚀泄漏。二硫化物很易被氧化生成亚磺酸或者磺酸,导致腐蚀。

2 用纤维液膜技术进行改造情况

2.1增加两台液膜反应器

液化气脱硫醇装置采用静态管道混合器实现两项接触后,在分离罐中鼓泡反应。在混合器后增加高效接触反应器,提高反应速率和反应深度。

碱液—液化气液膜反应器利用表面张力和重力场原理,使碱液在特殊亲水纤维上延展形成3~5 μm厚的碱液液膜,液化气被纤维丝分散成50~100 μm厚的烃相膜,碱液与液化气传质效率成数量级倍数增加(直径为1 mm的液滴延展形成4 μm厚的液膜时,传质效率提高990倍),液化气与碱液充分接触,液化气中的硫醇与碱液中氢氧化钠的反应速率和反应深度均显著提高。油碱两相几乎为层流流动,扰动非常小,两相乳化夹带轻微,利于两相快速分离且能保证液化气无游离碱夹带。在密度差、重力、亲水纤维聚结及流体推动力作用下,碱液沿纤维丝表面向下流动至分离罐与液化气快速分离。

碱液—除盐水反应器在特殊亲水填料上形成极大面积的超薄水膜,液化气被纤维束分散成油相薄膜,油水两相以膜—膜层流形式充分接触,除盐水与液化气接触面积大幅增加,相内传质距离大大缩短,液化气夹带的碱性物质(极性离子)被萃取到除盐水中,完成水洗除碱过程。在密度差、重力、亲水纤维聚结及流体推动力作用下,除盐水沿纤维沉降至分离罐与液化气快速分离。

2.2在氧化塔内增加气体分布器

碱液氧化再生属于气液两相反应,影响反应速率的主要因素为气—液两相的接触面积。液化气脱硫醇装置采用文丘里管道混合器实现两相接触后,在氧化塔内反应。取消原有的混合器,在氧化塔内增加气体分布器,将氧化空气以微泡形式均匀分散于碱液中,空气与碱液接触面积增大,大幅提高了碱液中硫醇钠的氧化转化速率,即使碱液氧化温度较传统工艺降低10~15 ℃,碱液氧化效率较传统工艺提高2~3倍,氧化后碱液中硫醇钠浓度可以控制在1.0%以下。

2.3增加二硫化物—碱液聚结器,分离液相二硫化物

液化气脱硫醇的碱液氧化工艺中,通过二硫化物分离罐无法分离得到液态二硫化物。为解决这个问题,在分离塔内增加波纹管聚结器。氧化生成的二硫化物已有一部分自聚结形成大液滴并与碱液分离,少量乳化的二硫化物再经过分离区聚结填料分离,60%以上的二硫化物以液态形式分离出来(其它部分主要随尾气挥发带走)。

2.4采用气浮技术,分离残余气相二硫化物

分离二硫化物后碱液再经过气浮技术进一步精脱二硫化物,再生碱液中二硫化物含量降到200×10-6以下,该碱液循环用于液化气脱硫醇时不会对产品液化气产生加硫效应,因此不需要频繁更换碱液,便可控制产品液化气总硫达到设计指标。

2.5易腐蚀管线材质升级

对易腐蚀管线进行材质升级。主要是尾气管线和空气管线,尾气中碱液腐蚀和气蚀对尾气管道的影响,以及管道腐蚀产生的铁锈堵塞气体分布器,故管线均采用304不锈钢材质。

3 改造效果

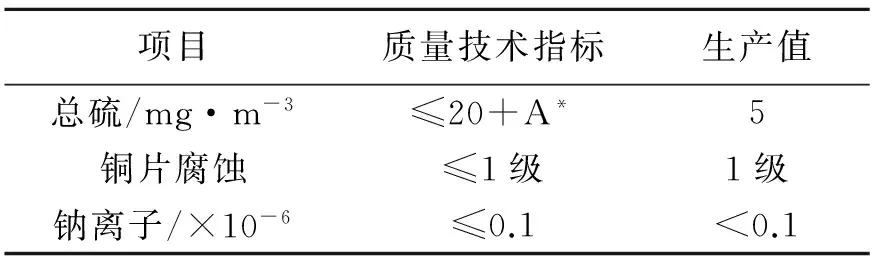

2014年10月,对液化气脱硫醇装置进行技术改造。指标如下:生产规模12.6×104t/a;精制液化气12.6×104t/a;年操作时8 760 h;主要原辅材料、燃料用量:30%碱液20 t/a,催化剂15 kg/a;公用工程:软化水量3 t/h,折合连续量0.05 t/h,每年426 t,年耗电量17.6×104kW·h,每年消耗1.0 MPa蒸汽5 t/a,净化风20 Nm3/h,非净化风45 Nm3/h;三废排放量:废水426 t/a,废气43.6 Nm3/h,尾气送至除臭装置,废渣25 t/a,废渣主要为碱渣,间断排放;综合能耗75.5 t标油/a。产品质量见表2。

表2 脱硫醇后的液化气

经过装置一年的运行,脱硫醇后的液化气各项质量技术指标达到要求。碱洗泵和水洗泵运行电耗下降,其中,碱洗泵运行电流降低了13 A,水洗泵降低了8 A;碱液消耗下降显著,由100 t/a下降至20 t/a;碱渣排放量由120 t/a下降至25 t/a。

4 结论

该套装置由Merox脱硫醇技术改造为纤维液膜接触技术,同时对氧化再生系统进行相应改造,实现了装置碱渣的大幅减排,环保效益和经济效益显著。

2016-07-10

涂联(1975-),男,工程师,从事炼油化工技术管理工作,电话:0393-4879063。