三聚氰胺泡沫塑料碳化研究

何利华

(河南能源化工集团 中原大化公司,河南 濮阳 457004)

三聚氰胺泡沫塑料碳化研究

何利华

(河南能源化工集团 中原大化公司,河南 濮阳457004)

以三聚氰胺泡沫塑料为前驱体进行碳化研究,对比了不同碳化温度下的碳泡沫材料性能;利用热分析仪,对三聚氰胺泡沫塑料进行了热失重分析;采用分析扫描电镜观察了碳化后的微观形貌,从而得出不同的碳化温度对三聚氰胺泡沫产生明显影响的结论。

三聚氰胺泡沫塑料;碳化温度;热分析仪;泡孔结构

0 前言

碳泡沫的研究起源于1960年,由Walter Ford通过热分解热固性聚合物泡沫制得,这种碳泡沫为碳骨架或网状玻璃态结构,具有热力学稳定、质量轻、热膨胀系数低、抗热冲击性好[1]。进入20世纪70年代,人们主要通过改变不同的前驱体来寻找最佳材料[2]。20世纪90年代美国空军材料实验室的研究人员开发了以沥青为前驱体,利用发泡技术制得泡沫,然后将泡沫氧化固定,再经炭化、石墨化得到碳泡沫成品的工艺[3]。

目前,碳泡沫的研究中,最具挑战性的是对碳泡沫结构的控制。Min等[4]研究了碳泡沫的前驱体对孔结构的影响,并指出低相对分子质量,窄相对分子质量分布的原料更适合用作碳泡沫的前驱体;Chen等[5]用聚氨酯泡沫体制备出具有优良孔结构的沥青基碳泡沫。这些研究为碳泡沫的结构控制工作建立了坚实的理论和实验基础。基于三聚氰胺泡沫是由三聚氰胺甲醛树脂经特殊工艺制得的一种泡孔均匀的阻燃泡沫塑料[6]。本研究选择三聚氰胺泡沫为前驱体,探索碳化温度对泡沫性能的影响[7-8]。

1 实验部分

1.1材料

前驱体三聚氰胺泡沫塑料:密度8~9 kg/m3,取样尺寸380 mm×380 mm×50 mm。

1.2样品表征

采用美国Perkin-Elmer公司生产的Pyrisl型热重分析仪,对三聚氰胺泡沫进行热重分析;通过南京皓晖化工仪器研究所生产的泡沫压陷硬度测定仪,对碳泡沫进行了压陷硬度的测定;利用美国FEI公司的分析型扫描电镜,观测了碳泡沫的微结构。

1.3三聚氰胺泡沫碳化材料制备

在氮气保护下利用人工智能箱式电阻炉对前驱体三聚氰胺泡沫塑料进行碳化。首先把泡沫塑料放入电阻炉内;然后打开氮气瓶,往电阻炉内通入氮气,排出炉内空气,通气时间为30 min、通气流量为0.3 m3/h;打开电源,开始加热,温度按要求设定,加热速率保持在3 ℃/min、碳化时间为0.5 h;待碳化完成,关闭电源,停止加热,自然冷却到室温后关闭氮气。

2 结果与讨论

2.1不同温度下三聚氰胺泡沫塑料的各项性能

将所有的前躯体三聚氰胺泡沫塑料试样均以相同的初始条件和相同的加热方式从室温开始加热,分别加热到300、400、500、600、700、800、900 ℃,测量三聚氰胺泡沫性能,结果如表1所示。

表1 同一工艺、不同温度下的材料性能

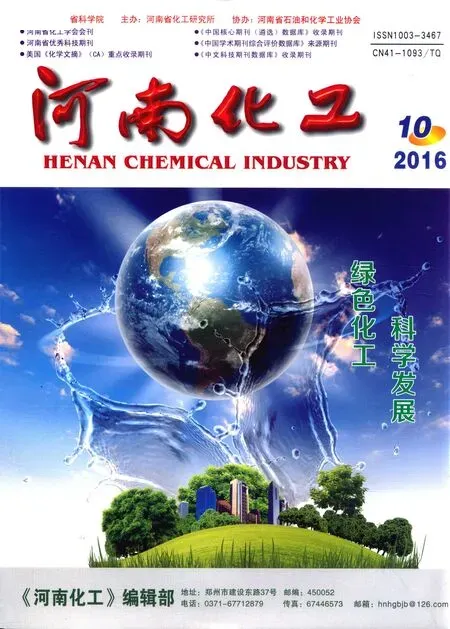

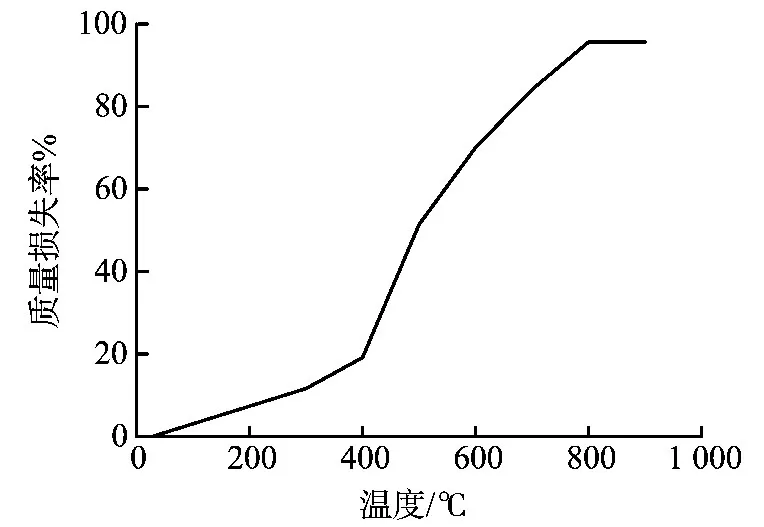

根据表1绘制温度与三聚氰胺泡沫塑料质量损失率及体积收缩率曲线如图1、图2所示。

图1 质量损失率曲线图

图2 体积收缩率曲线图

从图1可以看出,随着温度的升高,三聚氰胺泡沫塑料的质量损失率越来越大。从室温至400 ℃质量损失比较缓慢,主要为发泡剂、甲醛、水等小分子的挥发;在400~800 ℃,泡沫内部结构化学键的断裂和分解释放出挥发性物质而导致质量损失比较快;高于800 ℃几乎完全碳化,质量变化趋于稳定。

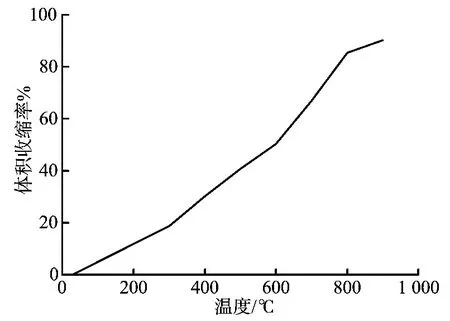

从图2可以看出,随着温度的升高,泡沫塑料体积收缩率曲线整体呈现逐渐增大趋势,这主要是因为三聚氰胺泡沫中的一些低分子及高分子化合物在室温至800 ℃发生了剧烈的挥发、分解反应,使得泡沫的体积急剧收缩;根据表1绘制温度与三聚氰胺泡沫塑料密度及压陷硬度曲线如图3、图4所示。

图3 密度变化曲线

图4 压陷硬度曲线

从图3可以看出,泡沫密度在室温至400℃随温度升高而增大,这主要是因为泡沫泡孔内发泡剂、甲醛、水等小分子随着温度升高逐渐挥发,导致泡绵体积收缩率大于质量的损失率;400~900 ℃密度随温度升高而降低,这是因为泡沫碳骨架基本得到稳定,体积变化不太明显,而泡绵固化程度越来越高,释放出大量小分子物质,使质量损失占优势,其密度逐渐降低。

从图4可以看出,泡沫压陷硬度随碳化温度的升高先增加后降低,这主要是因为温度升高泡孔越小,泡绵强度越大;而随着温度的继续升高,泡绵材料体的组分发生变化,泡绵三维网状结构受到破坏,开孔率越来越高,故压陷硬度降低。

2.2三聚氰胺泡绵塑料热失重分析

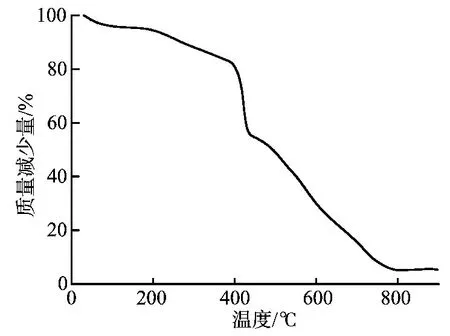

三聚氰胺泡沫塑料的TG曲线图见图5,它反映了碳泡沫的形成过程。

图5 三聚氰胺泡沫TG曲线

由图5可以看出,100 ℃以下的热失重是由三聚氰胺泡沫中残留的少量水分、甲醛的小分子气化造成的;100~400 ℃内的热失重表明泡沫聚合体开始部分断裂,不过此时温度较低,热失重速度比较缓慢;而高于400 ℃时,开始放出气体,分解速度明显加快,450 ℃左右开始发生碳化、脱氢,温度升高到800 ℃后,样品的失重速率平缓。400~800 ℃范围内样品的失重率近80%,说明三聚氰胺泡沫主要在这个区域碳化程度最大。

2.3不同温度下三聚氰胺泡沫塑料的微观形貌

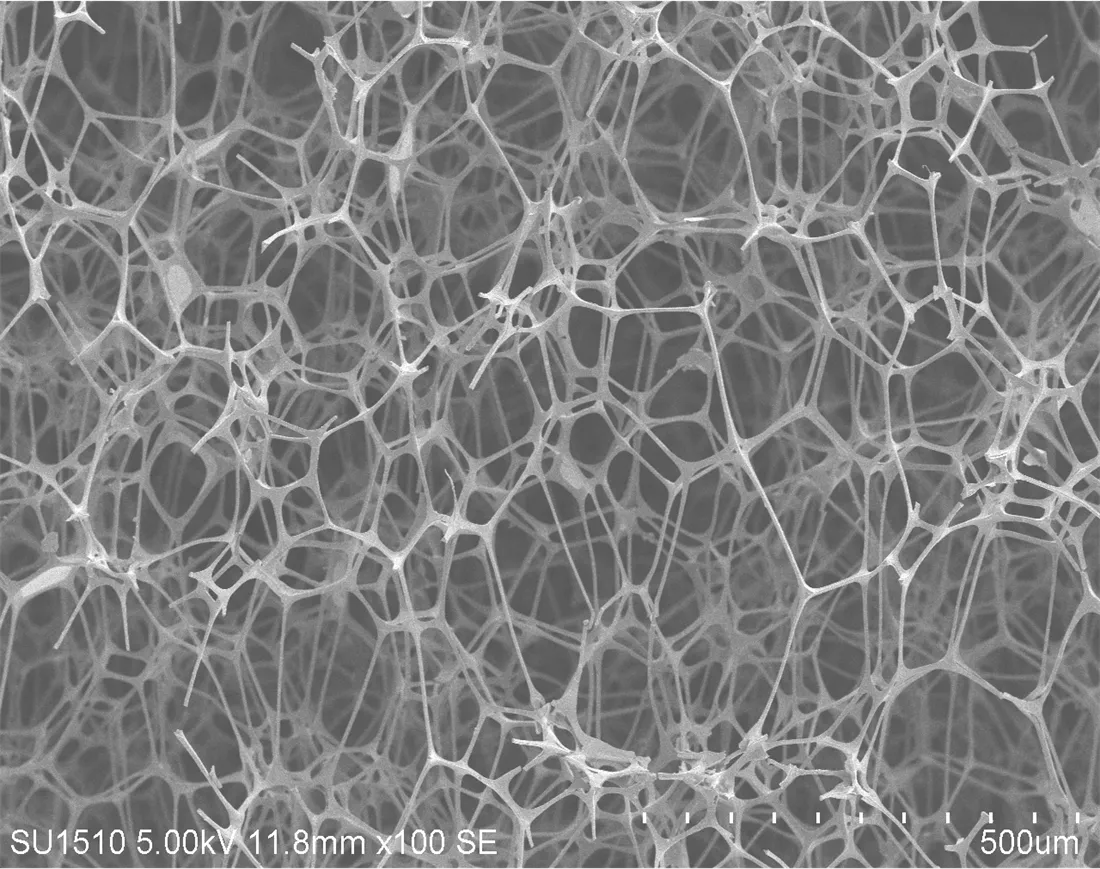

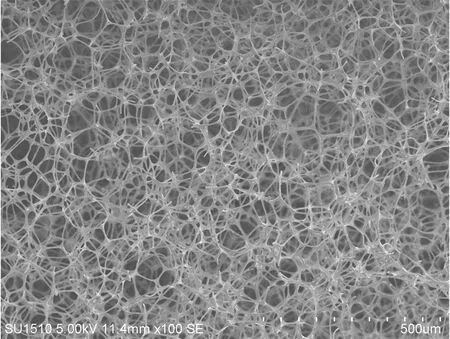

室温至300 ℃泡沫塑料的压陷硬度随温度升高逐渐增大,高于400 ℃泡沫塑料的压陷硬度随温度升高逐渐减小,采用SEM分别观察以下两个温度下泡绵材料的整体形貌。图6为泡绵在300 ℃下的SEM照片,图7为泡绵在600 ℃下的SEM照片。

图6 300 ℃放大100倍

从图6、图7可以看出三聚氰胺泡沫是一定微米级尺寸的树枝状纤维相互交织,纤维的横截面为三角形。对比发现,随着温度的升高,泡孔收缩、骨架变细、骨架断裂比较严重,基于热处理过程中聚合物向碳材料的转变弹性逐渐下降。经计算,300 ℃

孔径尺寸分布在100~120 μm,骨架长径比12.48;600 ℃时泡绵孔径尺寸为60~40 μm,泡孔骨架长径比为14.65。

图7 600 ℃放大100倍

3 结论

从以上实验数据可以看出,选用三聚氰胺泡沫为制备碳泡沫的前驱体,所得的碳泡沫是一种多孔轻质块状固态碳材料,这种方法为碳泡沫的制备提供了一种简捷方法。通过改变温度对泡孔大小及骨架牢固度有很大地改变,以后还需要继续努力对三聚氰胺泡沫进行改性,在一定程度上提高碳化后的强度指数,同时对碳化后的泡沫进行热导率、电化学等性能测试。

[1]Ford W D.Method of making cellular refractory thermal insulating materal:US,3121050[P].1964-02-11.

[2]Kleit R D.High temperature insulating carbonaceous material:US,3914392[P].1975-10-21.

[3]邱介山.中间相沥青基碳泡沫材料的制备及性能研究[D].大连:大连理工大学,2006.

[4]Min Z,Cao M,Zhang S,et al.Effect of precursor on the pore structure of carbon foams[J].New Carbon Materials,2007,22(1):757-759.

[5]Chen C,Kennel E B,Stiller A H,et al.Carbon foam detived from variou precumors[J].Carbon,2006,44(8):1535-1543.

[6]王伟.一种采用三聚氰胺碳化层泡沫应用于飞机上的座垫和靠垫:中国,CN202264458U[P].2012-06-06.

[7]吴舜英,徐敬一.泡沫塑料成型[M].北京:北京化工出版社,1992:7-21

[8]刘明贤,甘礼华,吴方锐,等.酚醛树脂为前驱体制备多孔碳泡沫材料[J].功能材料,2008,39(1):108-110.

Study on Carbonization of Melamine Foam

HE Lihua

(Zhongyuan Dahua Company,Henan Energy and Chemical Industry Group Co.Ltd,Puyang457004,China)

Study on carbonization of melamine foam as precursor,the different carbonization temperatures of carbon foam performance is compared;using thermal analyzer,melamine foam for the thermo-gravimetric is analysised;the micro morphology of carbonization is observed by scanning electron microscopy (SEM).It is concluded that different carbonization temperatures have a significant effect on the melamine foam.

melamine foam;carbonization temperature;thermal analyzer;bubble pore structure

2016-07-14

何利华(1983-),女,工程师,从事三聚氰胺泡沫塑料性能的开发研究工作,电话:0393-8958418。

TQ127.12,TQ328

A

1003-3467(2016)10-0031-03