重整装置板壳式换热器内漏判断及预防措施

徐庆辉,汤 帅,刘艳伟,汤杰国,郭建波

(中国石化 洛阳分公司,河南 洛阳 471012)

重整装置板壳式换热器内漏判断及预防措施

徐庆辉,汤帅,刘艳伟,汤杰国,郭建波

(中国石化 洛阳分公司,河南 洛阳471012)

介绍了国产板壳式换热器在连续重整装置(CCR)的应用,节能效果显著,但是抗波动能力较差,使用过程中易发生内漏,影响装置运行效果。目前国内板壳式换热器内漏判断普遍使用壳程出入口采样对比法来进行判断,由于误差较大,内漏小时不易发现。本文运用KBC公司的Petro-SIM全流程模拟软件和重整反应机理模型Ref-SIM对洛阳分公司重整装置进行建模分析,模拟对比内漏前后生成油中环烷烃含量变化,精确判断出了内漏情况。针对板壳式换热器的运行监控提出了建议,正常生产并且无内漏时,重整生成油中环烷烃质量分数0.9%左右,若其含量升高,应对运行情况进行分析。另外,结合国内国产板壳式换热器内漏的原因进行分析,提出了有效的预防措施。

连续重整;板壳式换热器;内漏;判断;预防措施

0 前言

中国石化洛阳分公司0.7 Mt/a连续重整装置主要包括原料预处理部分、重整反应部分和催化剂连续再生部分,采用国产连续重整成套技术,为芳烃联合装置提供原料,并副产氢气。重整反应系统进料/产物换热器是重整装置关键的节能设备,具有冷热流体流量大、热负荷高等特点,原设计两台并联逆流立管式换热器,热端温差高达60.4 ℃,热量回收率低。2011年装置节能改造更换为国产板壳式换热器,开工初期热端温差降低至24.8 ℃,第一反应加热炉入口温度升高35.6 ℃,有效减少燃料气消耗,降低装置综合能耗5.16 kgeo/t。

但是,板壳式换热器的加工制造、操作不当及腐蚀易造成换热器内漏,影响装置运行效益。现运用KBC公司的全流程模拟软件Petro-SIM和重整反应机理模型Ref-SIM对洛阳分公司重整装置进行详细模拟,并结合行业内A厂、B厂重整装置相关数据,针对板壳式换热器内漏判断及原因进行分析,并结合生产实际,提出有效的预防措施。

1 内漏的现象

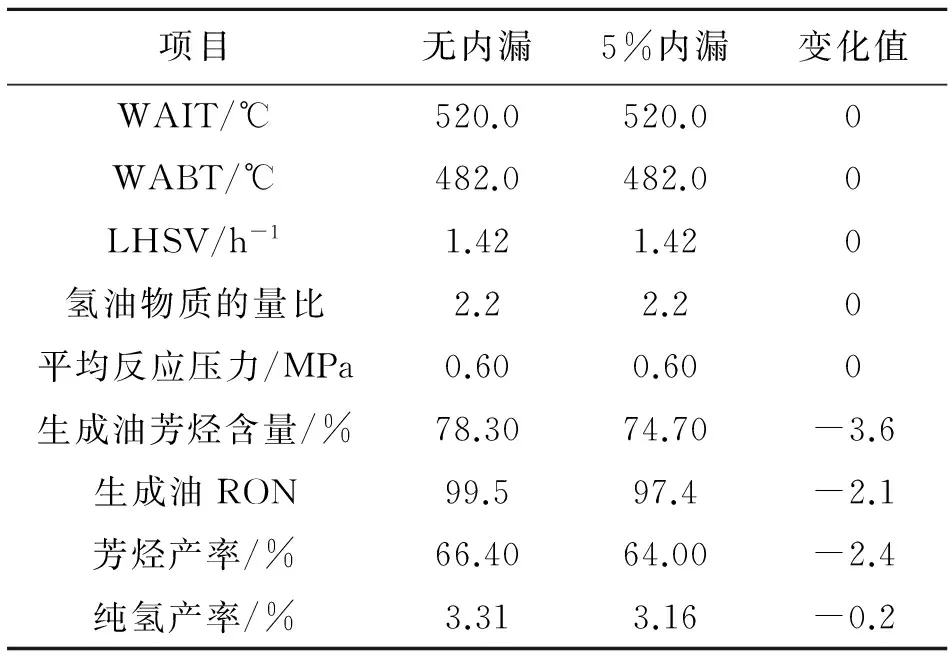

由于反应进料侧压力高于反应出料侧压力,若换热器发生内漏,则会造成反应进料从板程向壳程反应出料内漏,部分没有经过催化重整反应转化的重整原料串入反应生成油中,直接影响产品质量。根据重整模型测算,当换热器发生内漏后(内漏量为质量百分比),装置运行参数及技术指标变化如表1所示。

表1 模拟内漏后装置运行参数及技术指标变化

注:为保证连续重整反应的苛刻度相同,故模型设置实际参与反应物料量相等。表中WAIT指平均反应入口温度;WABT指平均反应床层温度;LHSV指液时空速。

由表1可知,在反应条件相同时,当反应进料/产物换热器发生5%内漏后,重整生成油芳烃含量、RON、芳烃产率、纯氢产率明显下降,装置技术指标变差。另外,实际生产中由于重整参与反应物料比实际进料减少,因此,空速降低,催化剂积碳上升。

2 内漏的分析与判断

关于洛阳分公司重整板壳式换热器是否内漏及内漏程度,通过比对A厂、B厂连续重整装置板壳式换热器实际应用情况,并利用Petro-SIM流程模拟软件建模测算作为参照进行分析后,可初步确定为轻微内漏。

B厂重整装置板换内漏,A厂重整装置板换新更换的板束,下面结合B厂内漏后化验数据及A厂更换板束后化验数据,并利用流程模拟软件建模测算,分析本装置内漏情况。

2.1板壳式换热器壳程进、出物料化验数据分析

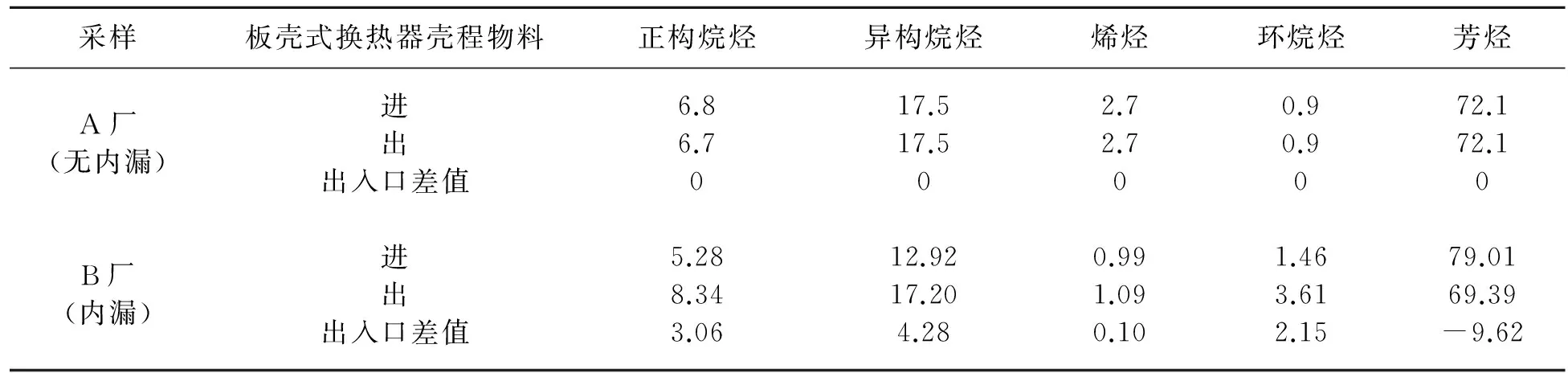

A厂的板束于2014年11月更换,更换后做了一系列化验分析,现取一组作为未内漏情况下的数据,B厂已确定内漏,现取一组化验分析数据作为内漏情况下的数据,对比数据见表2。

表2 A厂、B厂板壳式换热器壳程进、出物料分析数据质量分数 %

注:由于原料中烯烃含量较低,所以烯烃含量采样分析数据存在误差。

由表2可知,未内漏的出口与入口数据相比,各组分质量分数基本相同,内漏的出口与入口数据相比,烷烃、环烷烃质量分数明显升高,芳烃质量分数明显下降。

2.2壳程进、出物料模拟数据分析

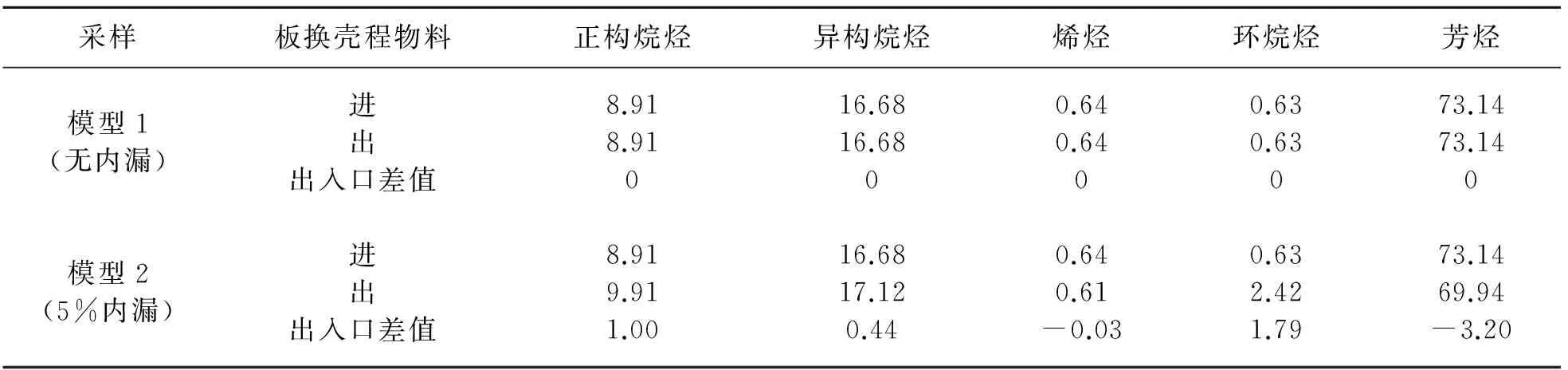

催化重整反应过程是通过脱氢芳构化或异构化等反应,将低辛烷值的组分转化成高辛烷值的组分(芳烃含量增加),产生氢气,并伴随少量裂化反应的发生(烯烃含量增加)。所以通过预加氢后的重整原料中烷烃、环烷烃含量高于重整反应生成油中含量,烯烃、芳烃含量低于重整反应生成油中含量,若是反应系统进料/产物换热器发生内漏,部分没有经过催化重整反应转化的重整原料串入反应生成油中,将会导致壳程出口物料中烷烃、环烷烃含量升高,烯烃、芳烃含量下降(与壳程进口物料相比)。根据模型测算,壳程进、出物料模拟数据见表3。

表3 板壳式换热器壳程进、出物料模拟数据质量分数 %

对比表2、表3可知,无内漏、内漏两种情况下模拟数据与实际数据变化规律相同,并符合催化重整反应原理。

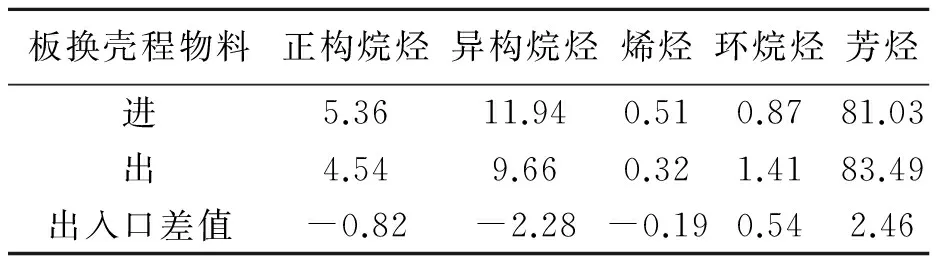

2.3数据分析

由上述分析可知,如果发生内漏,将有以下规律:与壳程入口物料相比,出口物料中烷烃、环烷烃含量升高,芳烃含量降低。壳程进、出物料分析数据见表4。

表4 壳程进、出物料分析数据质量分数 %

由表4可知,出口与进口物料分析数据相比,烷烃及烯烃含量降低,环烷烃、芳烃含量升高,不符合上述规律,并且与不内漏情况冲突。可确定洛阳石化重整装置壳程进、出物料化验分析数据存在失真。失真原因可能为壳程进、出口物料利用临时采样器采样,采出物料中部分组分气化不同造成采样误差。

2.4重整装置内漏判断

根据催化重整反应原理,环烷烃转化为芳烃的反应速度很快,并且很容易达到化学平衡,因此,在重整反应产物中,环烷烃含量是非常低的。为避免采样误差对换热器内漏判断的影响,以下针对重整生成油环烷烃含量变化情况进行详细分析。

2.4.1利用模型测算

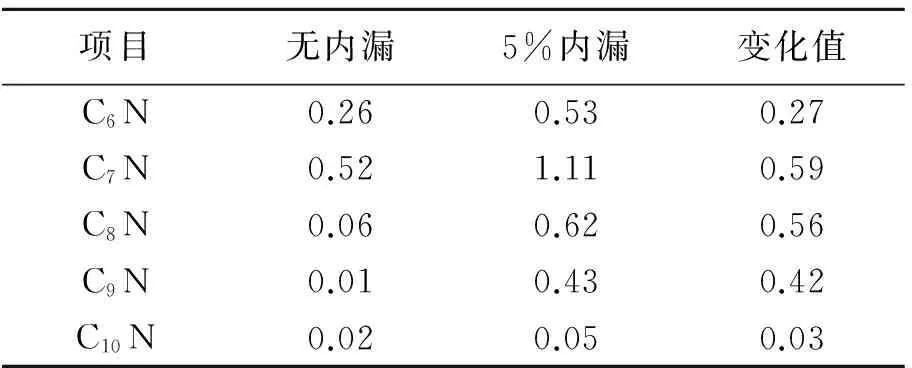

当换热器发生内漏后,重整生成油中C6+环烷烃质量分数变化情况,见表5。

表5 内漏后重整生成油中C6+环烷烃质量分数模拟数据变化 %

以2015年1月重整生成油数据对比2011年更换板壳式换热器后开工数据(2012年2月),重整生成油中C6+环烷烃质量分数变化情况,见表6。

表6 重整生成油中C6+环烷烃质量分数实际数据变化 %

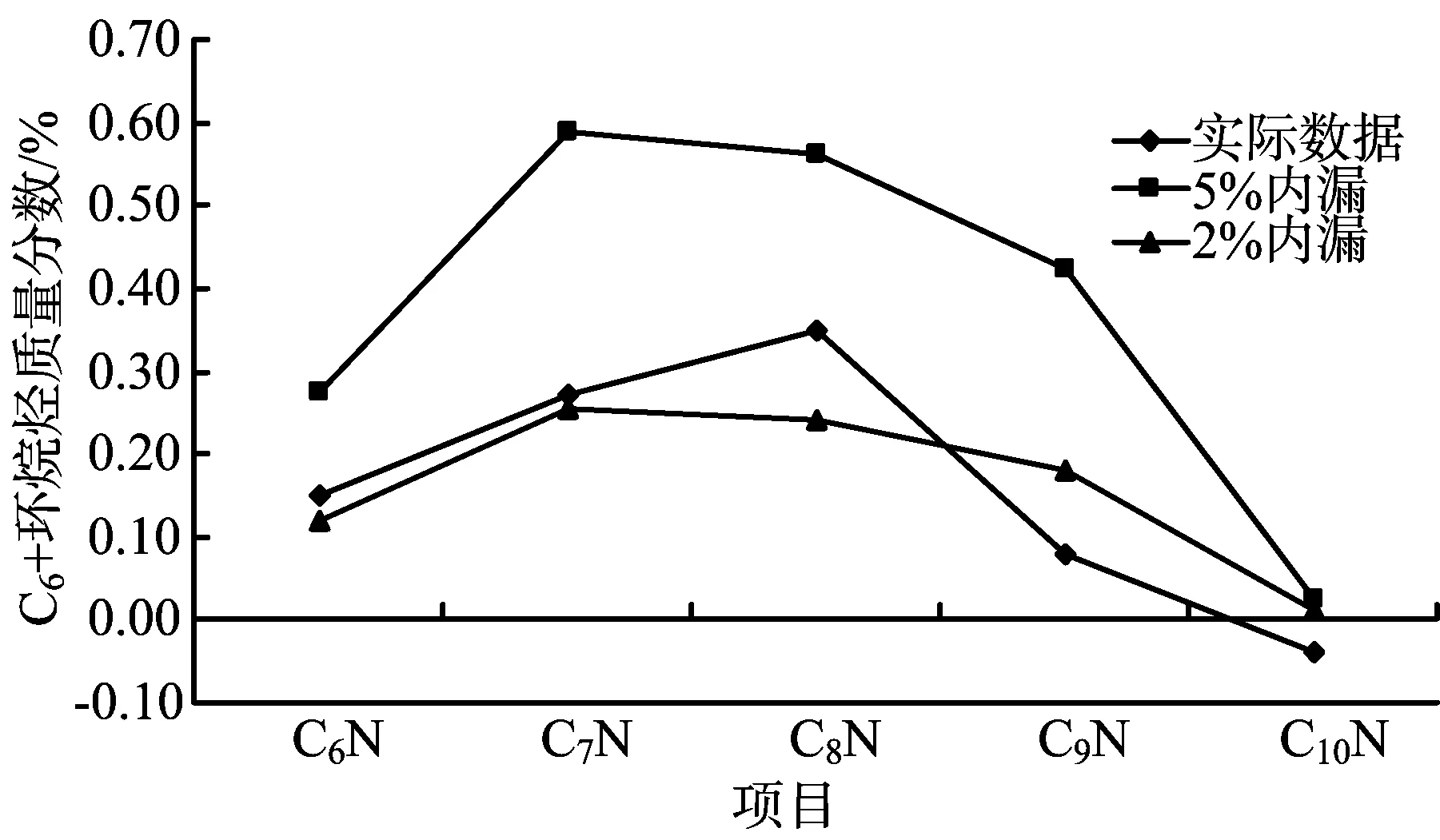

表5、表6中重整生成油中C6+环烷烃质量分数变化值对比见图1。

图1 实际数据与模拟数据变化值对比图

由图1可知,实际数据、模拟数据重整生成油中C6+环烷烃质量分数变化值对比,实际数据与2%内漏时数据基本吻合,反应进料/产物换热器存在内漏可能,内漏量约为2%。

2.4.2统计分析

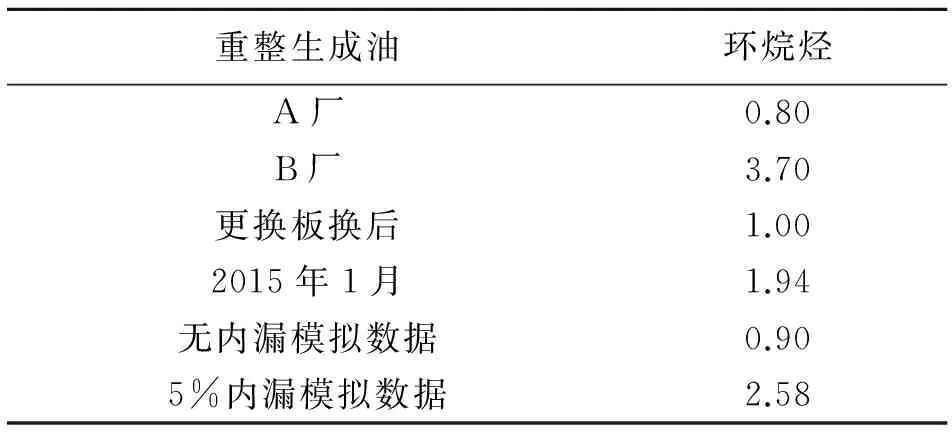

根据国内重整装置的统计,重整生成油RON≥90的苛刻度下,重整生成油中环烷烃的质量分数为0.5%~2.7%。重整生成油组成数据见表7。

表7 重整生成油组成分数数据质量分数 %

由表7可知,A厂、B厂重整生成油中环烷烃质量分数分别为0.8%、3.7%,根据模型测算,洛阳分公司重整装置在反应进料/产物换热器无内漏时,重整生成油中环烷烃质量分数为0.9%,RON值为99.5,而内漏量为5%时,环烷烃的质量分数升高至2.58%,RON降为97.4。根据2015年1月数据,重整生成油中环烷烃质量分数为1.94%,高于2011年更换板壳式换热器后开工数据(重整生成油中环烷烃质量分数为1.00%)。

综上所述,洛阳分公司重整装置反应进料/产物板壳式换热器存在内漏可能,内漏量约为2%。

2.4.3实际内漏情况

2015年10月装置停工,检查发现板壳式换热器壳程入口连接焊缝开裂,相应的背部板程出口与壳体支撑板的连接焊缝开裂,板壳式换热器确实存在内漏情况,但内漏量较小。

3 板壳式换热器内漏原因分析及预防措施

3.1原因分析

重整装置反应进料/产物换热器采用国产板壳式换热器,目前应用比较广泛,就应用效果来看,节能效果显著,但是抗波动能力较差,使用过程中易发生内漏。结合行业内应用情况来看,造成板壳式换热器内漏的原因主要有:

3.1.1换热器流道堵塞

由于流道堵塞造成物流分布不均,导致温度变化分布不均产生应力,进而使得板片、焊缝应力开裂。①液体进料过滤器失效。失效形式主要有:过滤器进出口方位安装错误(反向)、滤篮与设备密封面之间产生间隙、滤芯损坏、过滤系统管线投用前未清理等,造成杂质进入换热器,使得油路分布管或板束流道发生堵塞,导致板束中物料分布不均;②板壳式换热器在运行期间,由于各种原因,例如:催化剂碎片沉积、原料氮含量、烯烃含量高等,会造成换热器内部结垢、结盐、结焦等现象,对换热板片的流道造成堵塞,导致板束中物料分布不均。

3.1.2腐蚀穿孔

板换低温部位处于氯+水环境下,产生腐蚀穿孔,直接形成内漏。重整催化剂在使用过程中,氯会不断流失,同时又不断补充,催化剂上氯含量处于动态平衡状态。若反应进料水含量高,导致催化剂氯流失较大,在板换壳程出口低温部位形成氯+水环境,对不锈钢板片产生腐蚀。

3.1.3操作不当

操作使用不当或发生生产波动时温度、压力变化大,对板换产生冲击,造成板片、焊缝应力开裂。①发生生产波动,例如加热炉熄火、反应进料切断、反应进料量大幅波动、循环氢中断、循环氢流量大幅波动、反应系统压力突变等;②开停工过程中,反应进料冷热料切换速度过快,反应系统升降温(压)速度过快等;③反应系统循环回路发生堵塞,造成板壳程差压增大。

3.2预防措施

①反应进料过滤器做好差压监控,并定期进行切换检查;②加强原料监控,防止氮含量、烯烃含量超标,并优化提升操作,减少催化剂磨损、破碎;③监控反应进料水含量,维持催化剂水氯平衡,将催化剂氯含量调整到最佳水平,保证催化剂持氯能力,减少注氯量,以降低腐蚀;④装置运行中由于加热炉熄火、循环气压缩机停车等原因造成装置停车时,应及时切断液体进料,尽量使板程和壳程保持温度变化同步,避免温差过大。再次开车时应重点关注换热器内部与反应器内部的温度差异,由于换热器与反应器的热容不同,两者的冷却速率相差较大,温差>100 ℃的情况下启动循环氢压缩机时,应采取措施控制进入换热器的较低气体流量,以避免对换热器造成热冲击。⑤在紧急状态下换热器升降温速率≤55 ℃/h,反应液体进料冷热切换时,控制切换速度;⑥开停车过程中板、壳程应均衡平稳升降压,并控制板壳程正、反压差不超过设计值0.25 MPa;⑦开始进料后,将初始进料量设置为满负荷进料量的30%,此时热端温差变大,当热端温差开始变小后,反应进料量应根据热端温差变化情况逐步提量;⑧停车检修期间,板壳式换热器如长时间不投入使用,应从装置中隔离并充氮保护,防止全焊接板束腐蚀。检维修过程中,应避免氯化物和液态水同时存在,因板壳式进料换热器全焊接板束是由不锈钢制成,长期处于氯化物 + 水的环境中会引起腐蚀。

4 建议及小结

设计增加第四反应器出口采样器,保证采样环境与重整反应气液分离罐采样环境相同,便于跟踪判断换热器内漏情况;及时跟踪重整生成油芳烃含量、RON、纯氢产率等变化,特别是生成油中环烷烃含量。根据分析可知,正常生产时,无内漏时,生成油中环烷烃质量分数约为0.9%,若其含量升高,应进行分析。

结合三套装置内漏判断方法可知,通过对比板壳式换热器壳程进、出料组分变化情况方法存在一定误差,对采样条件要求苛刻,而利用重整生成油中环烷烃含量变化情况,并以Petro-SIM流程模拟软件建模测算作为参照,综合分析判断换热器是否内漏以及内漏量的方法比较准确、简便。由于重整产品质量要求较高,若是采用国产板壳式换热器,为了防止内漏,要加强运行维护,特别是在事故状态下、开停工过程中要重点关注。

2016-07-12

徐庆辉(1986-),男,工程师,从事重整及加氢装置安全生产及技术管理工作,电话:15137999209。

TQ050.7

B

1003-3467(2016)10-0039-04