大规格港标500B钢筋的研制

吴昌飞

(山钢股份莱芜分公司棒材厂, 山东 莱芜 271104)

大规格港标500B钢筋的研制

吴昌飞

(山钢股份莱芜分公司棒材厂, 山东 莱芜 271104)

研究香港螺纹钢筋标准CS2:2012,结合客户对螺纹钢筋氮含量w(N)低于120×10-6的要求,使用钒铁微合金化成分设计,探索出大规格钢筋工艺稳定控制模型。采用轧后控制冷却工艺,研制出大规格港标500B螺纹钢筋,开拓香港市场并得到了客户及市场的肯定。

500B螺纹钢筋 微合金化 控制冷却 工艺模型

港标CS2:2012标准中虽对钢中氮含量有一段这样的说明:“如果能够证明有足够数量的氮黏结元素与氮相结合,使得游离氮的数量不超出本标准规定时,可允许较高的氮含量。”但用户要求所有状态氮的含量w(N)累计不超120×10-6,致使钒氮微合金化热轧工艺生产不可行。若以加适量钒铁微合金化轧后控制冷却工艺生产,因大规格钢筋截面大,在穿水器中行进困难,造成产品性能不稳定。据市场反馈的情况看,在大陆钢厂鲜见采用这种工艺生产大规格钢筋,个别生产厂虽有涉足,但终因产品性能控制不稳未获市场认可。所以以钒铁微合金化轧后控冷工艺生产钢筋,关键是提高其淬透性的成分设计,建立工艺温度稳定控制模型,锁定钢筋组织形态,稳定钢筋性能,同时辅以横肋外形的独特设计来改善大规格控冷钢筋弯曲性能。本次研制确定钒铁微合金化轧后控制冷却的工艺路线,在棒材厂中小型产线采用。

中小型产线加热炉为三段连续步进梁式加热炉,共16架轧机,分别是粗轧6架、中轧6架、精轧4架,配置长为120 m的步进式冷床。本次试制的Ф32 mm、Ф40 mm规格都是由中轧末道次(12号轧机)出成品,Ф50 mm规格空过9号、10号中轧末道次(12号轧机)出成品,进入后续轧后控冷装置,轧后控冷装置配置4台增压泵,提水由2台300S58水泵完成。

1 港标500B钢筋成分的设计

1.1 原始成分设计

1.1.1 钒含量的确定

由于客户对500B钢筋有严格的要求,所以N以钒氮微合金的形式加入,但是这势必提高N含量超标的风险,所以在以钒铁微合金的形式加入N时,应同时考虑山钢股份莱芜分公司棒材厂所用钢坯一般含氮量w(N)=60×10-6左右的现状,鉴于钒氮理想的优化比例(4:1)和低氮钢中钒以V(C,N)的形式存在并析出的比例较低[1],设计钒含量w(V)的控制限在0.03%~0.04%。

1.1.2 硼含量的确定

考虑硼5010B钢筋(w(B)≥0.000 8%)的出口退税以及硼元素回收的不稳定性和硼对控冷钢筋淬透性的有利作用,确定硼的含量w(B)在0.001%~0.003 5%之间。

1.1.3 硅锰含量的确定

考虑锰能明显提高钢的淬透性,以及在降低钢的淬火温度、增加奥氏体冷却时的过冷度、细化珠光体组织以改善其力学性能方面的作用,借鉴以往在国标HRB400控冷工艺生产中硅锰添加量的成熟经验,结合500 MPa的屈服性能要求,确定锰含量w(Mn)的控制限在1.35%~1.55%之间,硅含量w(Si)的控制限在0.40%~0.55%之间。

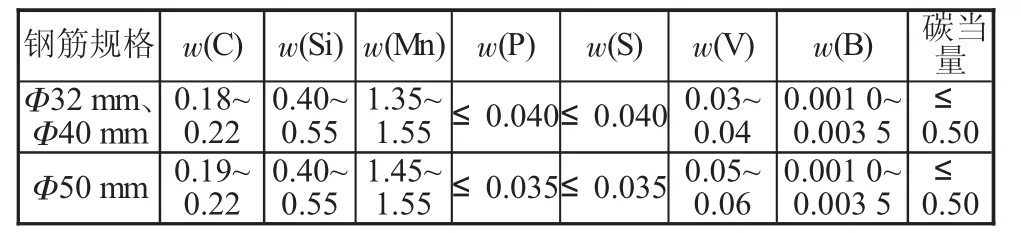

1.1.4 初始化学成分(见表1)

表1 港标500B钢筋初始化学成分 %

2 工艺稳定控制模型的建立

2.1 目前大规格控冷钢筋生产存在的问题

目前,大规格控冷钢筋生产存在的主要问题是屈服强度波动大,存在弯曲裂纹,表面锈蚀。究其主要成因是穿水后轧件温度控制不均,表现在通条钢筋头尾温度低、中间温度高,同时同一截面上下面温度也有差异,导致组织性能异常,钢筋内部组织形态不受控,性能不稳定。成分偏析及夹杂物的影响是造成弯曲裂纹的主因,但横肋和控冷钢筋组织形态对冷弯也有一定的影响[2]。受设备因素及冷却介质的影响,穿水冷却不均匀,淬硬层深度不够,钢筋强度不稳定,屈服强度偏低。

2.2 试制期间的工艺调整及成分优化

2.2.1 第一轮试制情况

鉴于横肋形态对弯曲性能的影响,在钢筋横肋形态设计时采用了小螺旋角设计,同时在横肋根部用电火花修磨进行圆弧过渡。本轮次主要对Φ40 mm和Φ50 mm规格进行了生产试制,开轧温度为1 030~1 060℃,轧速均为3 m/s,开2台泵供水,生产车间水冷线4台增压泵全开,轧后设三段冷却器,水量为1 100 m3/h左右,水压为8.5 kg。钢上冷床后回火温度在620~560℃之间,倍尺中间部位温度略高,倍尺尾部温度偏低,通条温度偏差大。

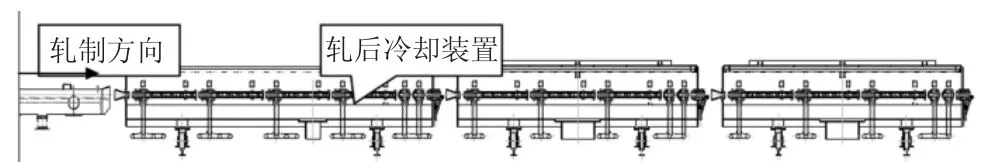

2.2.1.1 第一次试制工艺布置(见图1)

图1 第一次试制工艺布置

2.2.1.2 第一次试制材性能数据(如表2所示)

表2 第一次试制材性能数据 MPa

2.2.1.3 第一次金相图分析

试制材总体性能偏低,考虑到时效影响,性能极有可能低于下限500 MPa。在试制过程中,控冷后轧件温度波动范围大,倍尺通条性能相差大于100 MPa。从金相组织分析看,几乎没有贝氏体组织的出现(见图2-2),淬硬层厚度也很薄。分析原因,认为在这种轧后冷却线的布置形式下轧件实现了短时强冷,表面温度虽大幅降低至Ms点以下,出现回火马氏体组织(见图2-1),但表面淬硬层深度不够,钢筋心部与表面温差大,心部与表面之间的过渡区域适合贝氏体形成的温度区间范围极窄,外加后期的自回火原因,未见贝氏体组织的出现。此外,倍尺中部钢筋横截面心部铁素体+珠光体组织粗大(见图2-3)。这些原因导致钢筋整体性能不高,组织不一致,性能波动大。再次试制须对轧后冷却做进一步的改进,并对钢筋成分做进一步的调整,使工艺参数跟进优化。

图2 Ф40 mm第一次试制材金相图

2.2.2 第二轮试制情况

在第一轮试制的基础上做了如下优化:一是对轧后冷却装置及布置做了优化。增加一段强快速冷却装置,将原三段冷却装置作为持续弱冷装置,同时在每段冷却装置后增设托辊结构。二是对钢筋成分做了适量的微调。从提高钢的淬透性、增强Mn和V的固溶强化效果出发,将Φ50 mm规格C和Mn的含量(质量分数)下限提高0.1%,将V含量w(V)调整为0.05%~0.06%。调整后的钢筋化学成分见表3。三是对各段冷却器水压、水量分段设置,同时进行轧速与冷却水参数匹配性试验。

表3 港标500B钢筋改进后化学成分 %

2.2.2.1 Φ50 mm试制情况

开轧温度1 010~1 040℃,开4台泵,水压10~13.5 kg,总流量1 120 m3/h。当轧速为2.7 m/s时,钢筋上冷床自回火倍尺头部温度585℃、尾部620℃;当轧速为2.2 m/s时,钢筋上冷床自回火倍尺头部温度575℃、尾部590℃。

2.2.2.2 Φ40 mm试制情况

开轧温度1 010~1 040℃,开4台泵,水压10~11.5 kg,总流量1 100 m3/h。当轧速为3.2 m/s时,钢筋上冷床自回火倍尺中部温度597℃、尾部610℃;当轧速为3 m/s时,钢筋上冷床自回火倍尺中部温度569℃、尾部574℃。

2.2.2.3 Φ32 mm试制情况

开轧温度1010~1040℃,开4台泵,水压10~11.5kg,总流量1150m3/h。当轧速为3.5m/s时,钢筋上冷床自回火倍尺头部温度590℃、中部温度597℃、尾部610℃;当轧速为4.8 m/s时,钢筋上冷床自回火倍尺头部温度610℃、中部温度612℃、尾部612℃。

2.2.2.4 第二次试制工艺布置(如图3所示)。

图3 第二次试制工艺布置

2.2.2.5 第二次试制金相图分析

以Ф40 mm规格、3.2 m/s轧速,钢筋上冷床自回火倍尺中部温度597℃、尾部610℃,屈服强度在630 MPa左右为例,分析试制材金相图。从钢筋截面往内(见图4),基圆边部为回火马氏体组织,过渡区域(弧线框定区)存在一定量的贝氏体组织,到基圆内部是细化的铁素体和珠光体组织,基圆心部也是铁素体和珠光体组织,相比基圆内部略有粗化。

图4 Ф40 mm第二次试制材金相图

2.2.3 改进及优化效果分析

钢筋成分的优化、冷却装置及方式的改进在提高温度控制稳定性的同时使得钢筋心部与表面温差收窄,心部与表面之间的过渡区域适合贝氏体形成的温度区间范围变宽,利于过渡区域贝氏体环的形成。同时,托辊装置将轧件托起,一是避免了轧件对穿水器内部构件的磨损,而这些磨损将改变穿水器内部构件的角度设计影响冷却效果;二是将轧件托起使轧件始终处于冷却“水环”的中间,轧件与穿水器的摩擦由滑动变为滚动,减少了轧件前行的阻力,利于钢筋通条温度及同截面温度的稳定控制。终轧速度的调整摸索,在稳定浊环水水温的同时对轧件通条温度的稳定控制及性能稳定起到重要作用。在后期的金相分析中看到回火索氏体和贝氏体组织的出现(图4-6白色环状部分)并形成有一定的含量,而回火索氏体、贝氏体相比回火马氏体、铁素体和珠光体组织有更好的韧性,这对提高钢筋强度和冷弯等综合性能有很大的帮助[3]。

2.3 工艺稳定控制模型的建立

基于第二次试验的情况,确定控冷工艺模型是特定轧速+轧后快速冷却+箱式多段弱冷+稳定的上冷床温度控制(600~620℃)的温度控制模型。整个模型的设备构件由过桥辊道、快速冷却装置、三段持续缓冷装置组成,其工艺布置如图5所示。

图5 温度控制模型工艺布置

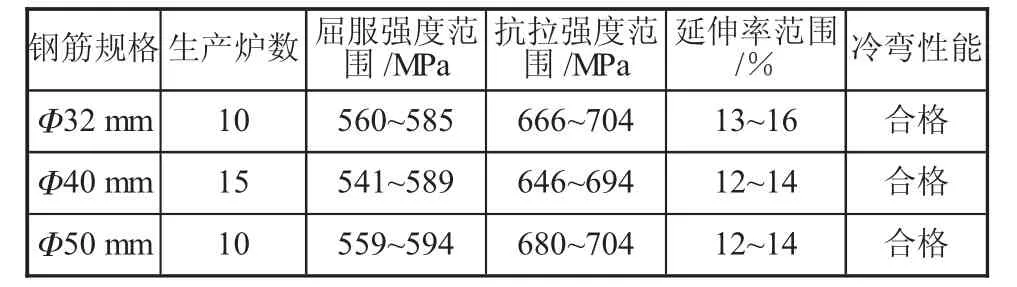

3 批量生产效果

特定的终轧速度与冷却水参数实现了平衡,通过快速冷却+持续缓冷装置以及水流量和压力的合理控制分配,达到精确控制钢筋上冷床温度的目的,在后期的控制中也得到验证,钢筋通条温差可以被控制在20℃以内,钢筋组织性能的一致性得到有效保证(见表4)。

表4 钢筋组织性能

4 结论

1)大规格港标500B螺纹钢筋的研制项目自2014年6月份开始进入研制历程以来,在充分研读标准及客户交流的基础上,结合棒材厂现有装备的实际情况,在中小型生产线进行轧后控制冷却工艺生产,采用钒铁微合金化成分设计优化,建立了特定轧速+轧后快速冷却+箱式多段弱冷+稳定的上冷床温度控制的温度控制模型,性能得以稳定控制。

2)大规格港标500B钢筋生产工程以山东钢铁股份有限公司莱芜分公司为实体在香港土木工程拓展所成功注册,得到客户及市场的肯定。

[1] 杨才福,张永权等.钒-氮微合金化钢筋的强化机制[J].钢铁,2001,36(5):55-57.

[2] 李学勤,侯大华,顾林娜,等.改善大规格螺纹钢筋工艺性能的研究[J].冶金丛刊,2001(1):15-17.

[3] 石德珂.材料科学基础[M].北京:机械工业出版社,1999:347-352.

(编辑:胡玉香)

The Development of Large-scale 500B Hong Kong Standard Reinforced Bar

WU Changfei

(Laiwu Branch Rod Factory of Shandong Steel Co.,Ltd Laiwu,Shandong 271104)

Researching Hong Kong reinforced bar standard CS2:2012,combining the customer requirement with nitrogen content in w(N)that lower than 120×10-6,and using the design of vanadium iron micro alloying elements,which explores the model of large-scale reinforced bar process stability control.It adopted accelerating control cooling technology,and developed the large scale 500B reinforced bar,which exploits the Hong Kong markets,gains customer and market fully affirmed at the same time.

500B reinforced bar,microalloying,controlled cooling,process model

TG335.6+4

A

1672-1152(2016)05-0067-04

10.16525/j.cnki.cn14-1167/tf.2016.05.25

2016-08-11

吴昌飞(1982—)男,工程师,工学学士,主要从事轧钢技术研究、质量管理等工作。