岩溶地区桥梁桩基设计与施工技术

庞新刚

(山西省交通科学研究院,山西 太原 030006)

1 工程简介

1.1 工程概况

县道X602跨线桥位于汕(头)湛(江)高速公路云浮至湛江段及支线工程第TJ4合同段,采用整体式路基分幅设计,左、右幅桥孔数相等,桥梁中心桩号为K38+036.3,桥梁起、终点桩号为K37+988.1—K38+084.5。桥梁全长96.4 m,最大墩高7.7 m,前右角120°。上部结构采用3孔30 m先简支后桥面连续预应力混凝土小箱梁,下部结构桥墩采用柱式墩,桥台采用肋板台,基础采用钻孔灌注桩基础[1]。

1.2 工程地质

根据钻孔揭露的岩土层,桥位区覆盖层主要为第四系冲洪积粉质黏土、细砂、砾砂、圆砾土等和泥盆系帽子峰组(D3m)石灰岩组成,根据地勘资料显示,桥位区不良地质为岩溶。该场地岩溶按照埋藏条件为浅覆盖型岩溶。钻探揭露的石灰岩为泥盆系帽子峰组(D3m)石灰岩岩层,溶洞层数为1~3层,溶洞顶板埋深为14.1~43.7 m不等,溶洞深度一般为0.4~11.9 m。溶洞充填方式以半充填、全充填为主,部分溶洞有掉钻现象。充填物以全风化泥质粉砂岩、粉质黏土和砾砂为主,较松散,钻进过程出现塌孔及埋钻现象。该场地线岩溶发育率一般为4.82%~52.36%,发育程度为极强,该场地遇洞率为50%,综合判定该场地岩溶发育程度为极强。溶洞桩基见县道X602跨线桥溶洞统计表。

表1 K38+036.3县道X602跨线桥溶洞统计表 m

2 工程设计与施工

本项目在详勘阶段对位于岩溶区的桥梁基本做到了逐桩钻孔,根据钻探资料,主要采取了以下岩溶处治措施。

2.1 裂隙处置措施

在裂隙发育的段落,在施工过程中可能出现漏浆,如果回填不及时会出现塌孔现象,因此施工人员在桩基钻孔施工过程中要严密监控孔内水头,当发现水头出现下降时,迅速提钻2~3 m,同时向孔内投入黏土块和少量水泥,调整泥浆稠度;当水头下降较快时,首先要赶快补水,保证孔内水头压力,然后将片石黏土(体积比为1∶1)往下投2~3 m,待孔内水头稳定后,继续钻进。再次漏浆时,仍按上述方法循环处理,即可逐步解决裂隙漏浆的问题。直至钻到桩底设计标高,设计、监理工程师确认桩基终孔,然后按正常程序清孔、安装钢筋笼、灌注混凝土。

2.2 溶洞处治措施

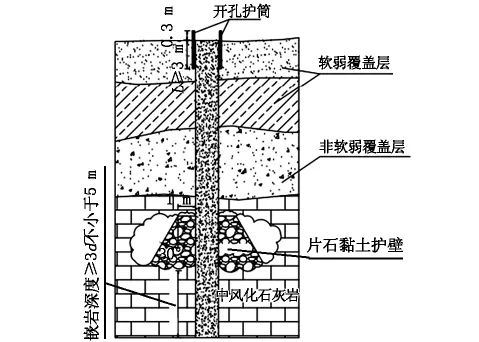

2.2.1 片石黏土封闭法

片石黏土封闭法是岩溶地区溶洞桩最常用的溶洞处理方法,特别是对于溶洞内为空洞、半填充、流塑状全填充或软塑状全填充时(溶洞高度小于等于3 m),效果非常明显,采用片石黏土(7∶3)填塞;溶洞内为硬塑状全填充时,不论溶洞多高,均不处理(图1)。

图1 片石黏土封闭工法图

施工要点:对照地质图,当钻至距溶洞顶1 m左右时,减小冲击钻冲程,控制在0.5~0.8 m,通过短冲程快频率冲击的方法逐渐击穿溶洞,溶洞一被击穿,孔内水头迅速下降,这时立即向孔内补充泥浆,泥浆比重宜控制在1.4以上,同时提钻至孔口,并向孔内投入片石、黏土块,必要时可掺入适量水泥、烧碱和锯末,使回填物以最快速度沉入孔底,冲锤挤压,封堵裂隙,使孔底形成黏结力较强的混合料填充溶洞并起到护壁作用。待孔内水头稳定后,继续钻进。

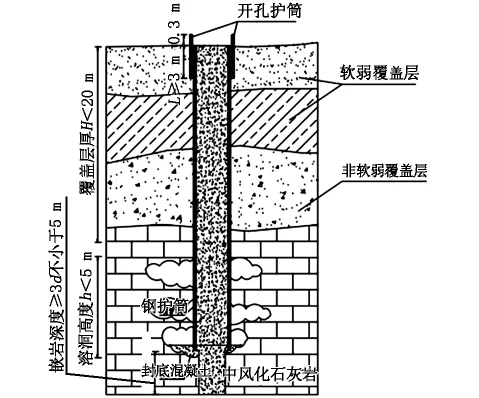

2.2.2 钢护筒跟进法

2.2.2.1 单层钢护筒

单层钢护筒适用于溶洞高度3<h<5 m,溶洞顶以上覆盖层厚度H<20 m的单个溶洞;或串珠状溶洞,溶洞间岩层总厚度小于3 m,溶洞内为空洞、半充填、流塑状全填充或软塑状全填充时,单层钢护筒施工法(图2)。

图2 单层钢护筒工法图

施工要点:对照地质图,采用符合钢护筒外径的冲击钻头钻孔至距溶洞顶1 m左右时,下放钢护筒至钻孔底,再换符合桩基直径的冲击钻头,采用小冲程(0.5~0.8 m)继续冲砸,直至击穿溶洞,然后利用导向振动锤将钢护筒振动下沉至溶洞底部。为防止灌注的桩基混凝土流失,同时防止溶洞内的水流对混凝土冲刷造成混凝土离析后断桩的事故,应先采用C15混凝土进行水下灌注封底,灌至溶洞底以上2~3 m,待达到一定强度后,重新冲孔至设计标高,成孔。

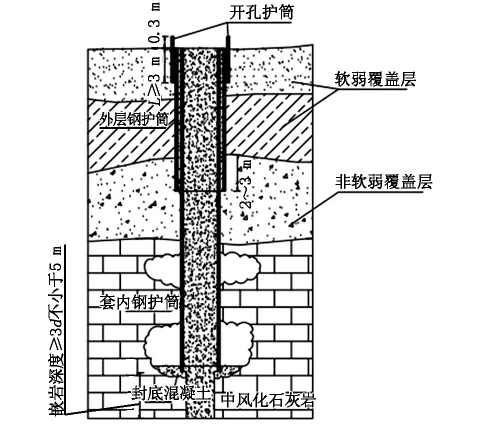

2.2.2.2 套内钢护筒

套内钢护筒及双层钢护筒,适用于溶洞高度5<h<12 m,溶洞顶以上覆盖层厚度H>20 m,或溶洞高度h≥5 m的单个溶洞,或2个以上溶洞,溶洞内为空洞、半充填、流塑状全填充或软塑状全填充的情况,套内钢护筒施工法(图3)。

施工要点:对照地质图,采用符合最外层钢护筒外径的冲击钻头钻孔进入非软弱土层2~3 m或至基岩顶面,下放外层钢护筒,再换符合内层护筒直径的冲击钻头击穿溶洞直至最下一个溶洞底基岩面,进行封底,最后用符合桩基直径的钻头钻至设计标高,重新冲孔至设计标高,成孔。

图3 双层钢护筒工法图

2.3 钢护筒制作

2.3.1 材料及制作工艺

钢护筒采用A3钢板卷制,为加强钢护筒的整体刚度,加工钢护筒时应在钢护筒的焊接头处外侧加设10 mm厚,15 cm宽的钢带作为加强箍,护筒底加设12 mm厚、50 cm的钢带作刃脚。护筒应分段制作,现场拼接,垂直度偏差不超过1 cm/m,所有焊缝应连续,保证不漏水。

2.3.2 钢护筒长度

外层护筒,穿过软弱覆盖层以下2~3 m或至基岩顶面;单层或内层护筒埋置深度要求穿过溶洞至基岩面。

2.3.3 钢护筒内径

设置单层钢护筒时,内径比桩径大20 cm;设置套内钢护筒时,最内层护筒内径比桩径大20 cm,外层护筒内径比内层护筒外径大20 cm,若需设置多层护筒时,依次向外类推。施工前应根据溶洞分布情况,合理确定钢护筒内径。

2.3.4 钢护筒壁厚

护筒长度小于10 m时,壁厚采用10 mm;护筒长度大于等于10 m小于20 m,壁厚采用12 mm;护筒长度大于等于20 m,壁厚采用14 mm。

2.4 成桩

钢护筒下沉到溶洞底面后,均需采用C15混凝土进行封底,待封底混凝土达到强度后,采用桩基直径冲锤,继续冲孔至桩底设计标高,然后进行清孔,下放钢筋笼,浇筑桩基混凝土。再在内、外层护筒之间,以及外层护筒与钻孔内壁之间填筑小石子,用高压喷射灌浆法(施喷法)进行灌浆处理,要求固结强度达到30 MPa,或采取其他有效措施密实空隙、固定护筒。

2.5 施工注意事项

a)在岩溶桩基施工前,应认真分析设计文件中有关地质勘察资料,根据地质勘察资料,充分了解溶洞、裂隙位置、分布、走向、大小、充填情况、漏水与否、顶板岩性和厚度等,对整个施工场地作综合地质评价并编报施工组织设计。

b)岩溶地层钻孔桩应结合整个场地施工的相互影响,选择合适的施工工艺,宜优先采用冲击钻成孔,成孔实在困难时可采用与其他工艺相结合的综合工艺。

c)对于揭露有溶洞、裂隙等不良情况的桩基,应合理安排施工顺序,按照有利于及时封闭溶洞,隔断岩溶裂隙通道的原则进行。同一桥梁范围内宜隔跳施工,同一墩台桩基础只采用一台钻机施工,防止串孔。桩基施工时应先安排外围桩而后中间桩,先安排含有较深、较大、较多溶洞的桩孔施工,先安排长桩施工,后安排短桩、溶洞较小的桩孔施工。

d)对有可能发生的桩基施工病害,应有针对性的事故处治预案,制定好应急措施,准备好充分的必备机械设备及材料,为防止可能出现的漏浆、偏孔、坍孔等现象,钻孔前在孔口附近贮备一定数量黏土、片石及袋装水泥,钻孔施工过程中,要求配备足够的供水设备,同时具备充足的水源,保证一旦漏浆,可以立即进行补水;对钻探揭示存在溶洞的桩基础,应增加泥浆制备量,以备漏浆时使用。对施工技术人员进行培训,能够做到灵活处理突发事故,使在施工过程中出现的病害问题能得以迅速解决。

e)岩溶区桥梁桩基成孔时的泥浆池应适当做大,以保证一旦漏浆后,有足够的泥浆用来补充,并且应根据溶洞情况调增泥浆比重,一般不宜小于1.4,以加强对孔壁的支护效果。

f)桩基钻孔前,应对就位的钻机底座进行必要的加固措施,防止坍孔时钻机下沉或倾斜。

g)钻孔期间,应详细记录钻孔情况,若发现地质情况与设计不符,应及时通知相关单位,以便根据实际地质确定终孔条件。

3 结语

本文针对岩溶区桥梁桩基溶洞的地质钻探资料,根据溶洞高度、溶洞顶板厚度和充填情况的不同,提出了片石黏土封闭工法,单层钢护筒施工工法和双层钢护筒施工工法3种处治措施。此3种工法能够有效保证成桩质量,对以后类似工程设计和施工有一定的参考和借鉴作用。