矩形容器椭圆形开孔接管区强度有限元分析及轻量化设计

徐建民 胡奇峰 吴雯 赵天波 曾凯

设计与计算

矩形容器椭圆形开孔接管区强度有限元分析及轻量化设计

徐建民*1胡奇峰1吴雯1赵天波2曾凯1

(1.武汉工程大学化工装备强化与本质安全湖北省重点实验室2.长江石化集团)

根据有限元分析设计的原则,以受内压的方形容器开椭圆形孔为课题,对不同外力和力矩作用下开椭圆孔的方形容器接管区进行了应力分析、强度设计和疲劳分析,并提出了轻量化优化设计方案,使容器的整体质量减少了22.3%。

方形容器椭圆形开孔有限元强度评定轻量化设计压力容器

0 引言

压力容器广泛应用于轻工、化工、电力和制药等行业。由于工况、使用环境和操作上的要求,在压力容器上需要设置接管,也就是说,需要对容器进行开孔。开孔会引起容器几何形状及尺寸的突变,壳体与接管相接处的局部结构会因为应力集中而产生较高的不连续应力,甚至造成局部高应力现象,从而对容器的整体承载能力构成不利影响。承受局部高应力的部位极有可能成为整个容器的破坏源[1],因此对开孔接管部位进行详尽的应力分析和评定对保证压力容器的安全运行具有重要的意义。

根据有限元分析设计的原则,以受内压的方形容器开椭圆形孔为课题,对不同外力和力矩作用下开椭圆孔的方形容器接管区进行了应力分析、强度设计和疲劳分析,并提出了轻量化优化设计方案,使容器的整体质量减少了22.3%。

1 容器结构尺寸及材料参数

1.1容器结构尺寸

方形容器开椭圆孔及其接管问题,目前尚少有研究,国内外标准中也没有可供参照的适用条例。变径的(椭圆形的)接管结构复杂,其应力状况用解析法也难以解决。对于大开孔问题,其周边应力情况及属性不很清晰。方形压力容器与法兰之间的椭圆形变径接头,用来衔接方形容器椭圆孔与法兰。本文尝试设置一种固定形状的结构模型,通过给定变量,研究其在不同载荷作用下应力分布的特点,得出通用性结论,并在此基础上寻求轻量化设计的最优解方案。

1.2材料参数与技术要求

整个容器模型包括方形筒体、变径接管和高颈法兰等零部件,均使用欧盟1.4301奥氏体不锈钢材料(相当于国内的S30408奥氏体不锈钢)。在200℃设计温度条件下,材料的密度为7900 kg/m3,弹性模量为E=183 GPa,泊松比为ν=0.3,屈服强度为144 MPa,线膨胀系数为17.25。

其技术要求为:(1)设计压力为8 MPa,设计温度为200℃;(2)接管外载荷大小与外接法兰公称直径有关;(3)变径接头接管上部分为内径150 mm的圆管,接管下部分与容器连接处为长轴200 mm、短轴100 mm的椭圆形管;(4)接管壁厚为20 mm;(5)外部附加载荷以DN150所列数据的2倍来求取。相关的附加载荷数据如表1所示。

表1 附加载荷数据

2 容器结构及有限元模型

2.1建模与网格划分[2]

对所建的模型采用六面体网格划分。首先用SolidWorks分别建立好带椭圆形开孔的方形容器,导入到ANSYS Workbench中进行静力学分析。本文采用的六面体网格共划分204 712个单元,共有760 021个节点,划分网格的模型详见图1。

2.2边界条件与载荷

该方形容器承受8 MPa的内压,相应地变径接管和法兰也一并承压。本次边界条件的设置思路为,在管箱的三个相邻端面上分别限制其对应的法向方向位移自由度,而对其他两个方向的自由度不做限制。这样既可以真实展现由内压和外部载荷所引起的实际形变,又能完全限定住模型使其不产生刚性位移,从而最真实地模拟实际工况。

图1 方形容器椭圆形开孔接管有限元网格模型

容器以及相连接的接管和法兰在承受8 MPa内压的同时,还受外部力和力矩的作用。力和力矩有多种组合,本文给出了1/2模型的外部载荷情况,分别有x方向的集中力和力矩,以及y方向的和z方向的力和力矩。这些力和力矩既可以单独作用,又可以相互耦合。有些工况下这些载荷可以相互牵制抵消,有些工况下这些载荷会相互叠加并加强。在相互叠加并加强的过程中,局部应力强度的大小有可能会超过许用应力的范围和要求,容器就有可能会产生失效变形从而引发事故。所以,需要对其中最危险的几组工况分别进行分析。

3 模拟结果及分析

3.1应力强度分布

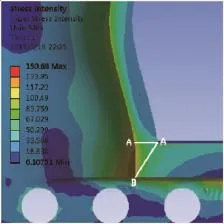

在所有不同载荷的工况中,边界条件的设置都是一样的。一共计算了六组载荷工况,其中三组为单一工况,三组为复合工况。这里仅展示两组典型载荷工况,一组为单一工况,一组为复合工况。单一工况为仅在管箱一端法兰上施加y方向的力和力矩的工况,这种工况最为简单;复合工况为在管箱一端法兰上施加z方向的力和力矩,同时在另一端法兰上施加z方向的力矩和-z方向的力。图2为单一工况应力云图,图3为复合工况应力云图。

由图2、图3可知,两种工况均在壳体与变径接头的连接边缘产生了较高的局部应力,最大应力分别为150.68 MPa和150.48 MPa,而DN150、厚度为20 mm的圆柱壳在8 MPa内压下其薄膜应力仅为30 MPa左右。对容器危险结构沿厚度方向设置线性化路径,将应力强度线性化,以便进行应力分类和强度校核。

3.2应力线性化评定

本文选择简单便捷的线性评定。在应力较高的部位选取2条(A-A线和A-B线)评定线,复合工况在单一工况的基础上多加一条A-C路径。沿壁厚方向每条评定线上均布49个点,按照静力等效原理将49个点的等效应力进行分类,即将等效应力分解为一次应力和二次应力,并根据GB 4732的应力限定条件对其逐一校核。单一工况和复合工况的应力评定线分别如图4和图5所示。

图2 单一工况应力强度分布

图3 复合工况应力强度分布

图4 单一工况应力评定线

根据压力容器典型部位的应力分类[3],Sm为设计应力强度即许用应力。SⅠ为一次薄膜(总体或局部)应力加一次弯曲应力的应力强度限制,SⅠ= 1.5Sm=216 MPa。依据疲劳失效判定准则,其应力强度大小应由相应的疲劳曲线所得出的总应力Sv来限定,其限定条件为Sv=Pm+Pb+Q+F≤3Sm。

图5 复合工况应力评定线

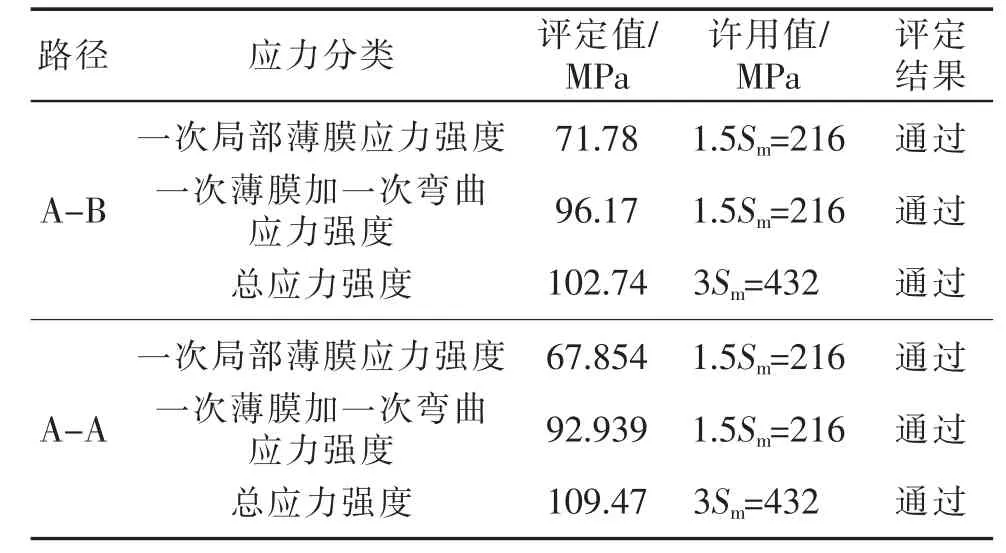

由于一次总体薄膜应力的含义是远离开孔局部区域的薄膜应力,这里先不考虑开孔造成的影响,只考虑一次局部薄膜应力、一次薄膜加一次弯曲应力的情况[4]。根据WorkBench计算出的模型局部区域中路径A-B应力线性化结果,薄膜应力项的含义为一次局部薄膜应力,薄膜应力+弯曲应力项的含义为一次薄膜加一次弯曲应力。将应力线性化后,得到总应力。表2为单一工况应力评定结果,表3为复合工况应力评定结果。

表2 单一工况的应力评定

表3 复合工况的应力评定

评定条件:Pl≤1.5Sm;Pm(Pl)+Pb≤1.5Sm;Pm(Pl)+Pb+Q+F≤3Sm。

其中,Sm为材料在设计温度下的许用应力强度,Sm=144 MPa。从应力评定的结果可以得出结论,该结构通过应力分类评定,满足JB 4732—2005的强度要求,在设计条件下不会发生破坏。受篇幅所限,其余四组工况在此不做展示,其强度经校核都满足要求。

3.3疲劳分析

管箱加载卸载一星期循环10次,管箱的使用寿命为20年,则使用寿命内的充卸循环次数为n1= 10 000次。管箱的其他载荷循环很小,可以忽略不计,只需考虑充装和卸载的载荷疲劳的影响。上述8 MPa内压时,总应力强度Sv=150.68 MPa。

由充卸循环次数n1=10 000次,应力幅值Salt=Sv/2=75.34 MPa,并依据JB 4732—1995图C-3,求得对应的允许疲劳次数为N=1×1011次,即

n1=1×104次<N=1×1011次

满足疲劳强度要求。

4 容器结构的轻量化设计

4.1多种变量与目标的结构优化设计[5]

由各组载荷工况的分析可以看出,附加力和力矩对容器失效造成的影响,明显小于内压所造成的影响。由于内压的作用,容器最高应力水平始终维持在150 MPa左右,上下波动很小,故而在优化分析设计中,将着重考虑内压带来的影响,忽略次要的外加载荷的影响。标准件法兰和过渡接头的轻量化设计,相对于整个容器而言也是一个小量,在此亦忽略。

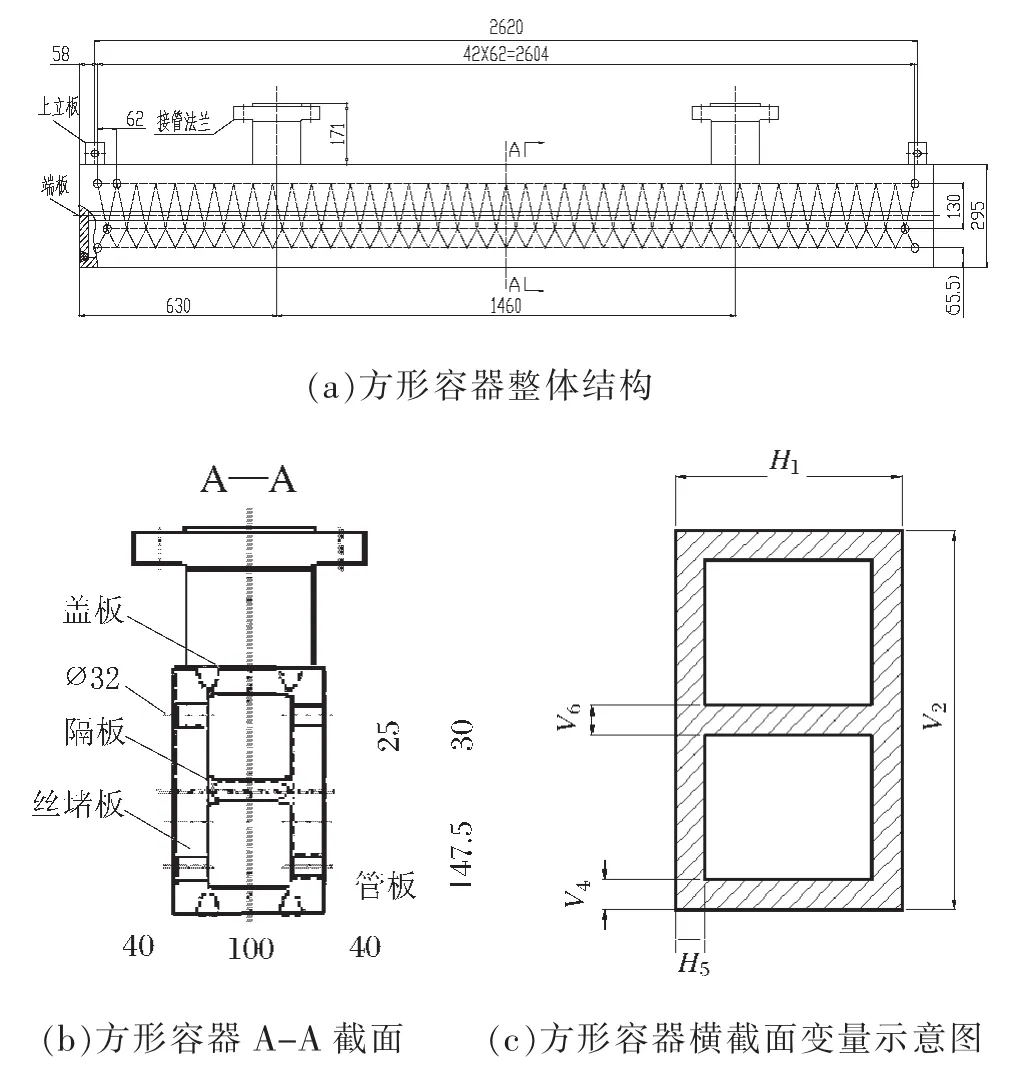

4.28MPa内压工况的轻量化设计

利用WorkBench自带的建模模块可以实现参数化设计。图6所示为开有椭圆形孔的方形容器整体结构和横截面图,从这里可以看出矩形容器的外形轮廓尺寸是确定的,通过设置三个参量V6、V4和H5来控制其壁厚,并且其壁厚是对称设置的,这样保证在其中一侧壁厚变化时,另一侧壁厚可以实现联动。其尺寸范围为V6∈[15,25],V4∈[20,30],H5∈[25,35]。在DesignModeler模块中设置初始尺寸V6=20 mm,V4=25 mm,H5=30 mm。

以方形容器横截面的盖板、隔板和管板板厚为设计参数,通过WorkBench中的Design of Experiments模块,软件默认自动生成15个关联设计点。利用这些设计点,可以得到以上三个板厚参数对目标参数的敏感性曲线和结构响应曲线。

图6 方形容器整体结构和横截面图

图7显示了最大米塞斯应力与隔板板厚的关系。随着中间隔板板厚的增加,整个容器的最大应力值不但没有降低,反而增加了,在板厚达到20 mm之后最大应力值趋于稳定。这说明中间隔板完全可以设计得更轻薄,而不会影响整体结构强度。

图7 最大应力与隔板厚度的响应曲线

4.38MPa内压工况的多目标优化性分析

图8所示为15个设计点与最大米塞斯应力和容器总质量这两个最重要目标函数的对应关系。由图8可知,左方纵坐标对应的是最大米塞斯应力,右方纵坐标对应的是容器整体质量,最大应力曲线与质量几乎是全程交错相交的。这说明当容器的质量很低时,其对应的最大应力值会比较高。纵观全图15个设计点,10号设计点具有最优的解,它既可以保证容器处于154.01 MPa这样的低应力水平,又可以控制容器的整体质量在524.56 kg,相比于优化前的674.87 kg,整体质量下降了22.3%左右。

图8 8 MPa内压工况下设计点与目标函数的对应关系

优化后的结构,材料可以得到更加充分利用,质量也大幅度减小。该模块反映出的各个板厚参量对目标函数的敏感性,可让设计者有的放矢、抓住重点,响应曲线也为工程人员提供了技术参考。

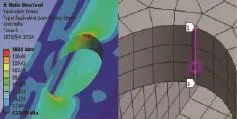

取第10组设计点的方案来做强度校核。其三组板厚参数分别为H5=25.935 mm,V4=29.065 mm,V6=15.935 mm,在承受8 MPa内压的工况下,管箱上的应力分布云图如图9所示。

图9 8 MPa内压时最优方案的应力最大点局部放大图

由表4可见,在最大应力区域一次局部薄膜应力为79.877 MPa,一次薄膜和一次弯曲应力之和在开孔的最外壁面处应力值最大,为134.58 MPa,总应力值为135.5 MPa,相比于原来的结构,最大应力值几乎没有变化,甚至还小幅下降了,但容器的整体质量反而降低了22.3%左右,节省了大量材料,故这种优化方案是可取的。最终取10号设计点的方案为承受8 MPa内压工况时的轻量化方案。

经计算,最大应力评定也合格。

表4 承受8 MPa内压时最优方案的最大应力评定

5 结论

(1)对于一次弯曲应力,应考虑的失效模式主要是塑性强度破坏,对应的强度标准是1.5Sm。对于二次弯曲应力,应考虑的是多次加载卸载后因塑性变形累积而引起的破坏。由安定性原理可知,一次加二次应力的限定条件是3Sm。所以,该处的薄膜加弯曲应力应限制在3Sm以内。该强度条件不仅考虑了单次加载环境中一次应力造成的塑性失效,也考虑了重复加载环境下一次加二次应力造成的局部累积性失效。

(2)由单一工况和复合工况的计算结果可以看出,在矩形容器承受8 MPa内压的工况下,其通过接管带来的附加外载力和力矩对容器失效的影响,是明显小于内压对容器的影响的。容器的最大应力值均在150 MPa左右,并都出现在几乎相同的部位,该部位只在极小部分的局部区域达到高应力状态,其余大部分区域都处于低应力水平,且远在许用应力值以下,说明结构在强度上是足够安全的,甚至是保守的。

(3)容器的强度满足设计条件,并不是此次分析的终点。计算结果显示容器具有较多安全裕量,故而提出了优化设计方案。利用WorkBench中的响应曲面优化分析模块对矩形容器的管板、隔板和盖板厚度做了参数化设置,并选取了其中多组参数做轻量化设计,在8 MPa内压的工况下使容器的整体质量降低了22.3%。

[1]关庆贺.压力容器的开孔补强结构优化设计[J].装备制造技术,2011(2):47-48.

[2]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[3]JB 4732—1995钢制压力容器——分析设计标准[S].

[4]朱庆典,万守莉,陈辉.压力容器的优化设计[J].机械制造,2011,12(49):18-19.

[5]陈叔平,吴睿,谭风光.应变强化压力容器开孔补强有限元分析[J].石油化工设备,2013,42(1):42-45.

Strength Finite Element Analysis and Lightweight Design of Square Vessel Nozzles with Oval Holes Opened

Xu JianminHu QifengWu WenZhao TianboZeng Kai

Based on the finite element analysis and taken the oval holes opened in a square vessel under the internal pressure as the subject,the stress analysis,the strength design and the fatigue analysis around the nozzles are carried out under different external forces and torques.Meanwhile,the lightweight optimization design is proposed,reducing the overall mass of the vessel by 22.3%.

Square vessel;Oval hole;Finite element;Strength assessment;Lightweight design;Pressure vessel

TQ 053.2

10.16759/j.cnki.issn.1007-7251.2016.10.001

2016-02-22)

*徐建民,男,1965年生,教授,硕士。武汉市,430205。