不同氧含量Cr-Al-Si-O-N涂层的结构和力学性能

梅海娟,聂志伟,冯思成,代 伟,邹长伟,王启民

不同氧含量Cr-Al-Si-O-N涂层的结构和力学性能

梅海娟,聂志伟,冯思成,代 伟,邹长伟,王启民

(广东工业大学机电工程学院,广州 510006)

采用电弧离子镀制备不同氧含量的Cr-Al-Si-O-N涂层,研究氧含量对纳米复合涂层的组织结构和力学性能的影响。结果表明:随着氧氮流量比从0增加到25%时,涂层中的氧含量从0增加到51.8%(摩尔分数),而氮含量从33.5%逐渐减少到9.8%;CrAlSiON涂层主要以面心立方结构的(Cr,Al)N固溶体形式存在,其择优取向为(111)和(200)。随着氧含量的增加,涂层的硬度呈先增加后减小的趋势;当氧氮流量比为10%时,硬度达到最大值3349 HK。由于氧化物的存在,含氧涂层在高温高速的摩擦中表现出优异的性能,具有较低的摩擦因数。

Cr-Al-Si-O-N;电弧离子镀;氧含量;组织结构;力学性能;高温摩擦

MeSiN(nc-MeN/a-Si3N4, Me=Ti, Cr, W, TiAl, CrAl等)是典型的纳米复合结构涂层,这种涂层具有超高硬度(>40 GPa)、高韧性、优异的高温稳定性和热硬性(>1000 ℃)、较高的抗氧化性等,适应于高速加工难加工材料对刀具涂层的高硬度、高韧性、高耐磨性和高温性能的要求[1−5]。用Cr取代Ti制备的CrAlSiN- (nc-CrAlN/a-Si3N4)涂层具有更优异的高温性能,在高速切削难加工材料方面表现更佳[4, 6]。

在沉积过程中,由于真空室内存在一定的残留空气,硬质涂层中含有微量氧是不可避免的。VEPREK等[2−3]和马大衍等[7]、ZHANG等[8]、HU等[9]研究了TiSiN超硬涂层硬度降低的因素,发现涂层中杂质特别是残余氧的存在有很大的影响,当氧含量为0.1%和0.2%时,TiSiN涂层可以分别达到最高硬度60和50 GPa;氧含量为0.6%时涂层硬度最高仅30 GPa左右,没有明显的硬度增强效应。VEPREK等[3]认为TiSiN涂层中氧存在于非晶界面,界面氧杂质与纳米尺度界面交互作用所引发的微缺陷是涂层硬度下降的原因。HAO等[10]采用基于密度泛函理论的第一原理计算研究了TiN(111)/SiN界面,证实氧杂质会导致TiSiN纳米超硬涂层的界面强度降低。另一方面,刀具涂层的硬度并不是影响其使用性能的唯一因素,其他因素如涂层高温稳定性、抗氧化性、内应力和结合强度、与被切削材料之间的摩擦因数和化学反应性等可能对刀具涂层的性能影响更大[11]。在氮化物涂层中加入一定量氧后硬度外的其他性能可能得到改善,如TiAlN加入适量氧,其硬度不降低或略有降低,而高温性能的改善使TiAlON的干切削性能明显优于TiAlN的[12−13];CrN涂层中加入氧可以改善其抗氧化性能[14];W2N和BN涂层中一定量氧的加入使涂层的内应力大大降 低[15−16];AIZAWA等[17]发现TiN涂层表面Magneli相TiO2−x氧化物的生成可以使涂层摩擦因数从0.8~1.2降到0.1~0.2;DING等[18]发现非平衡磁控溅射TiSiN涂层中加入氧元素,摩擦因数下降;LEE等[19]发现氧的加入可以调整CrSiN涂层的内应力水平,降低摩擦因数。因此氧杂质不一定导致MeSiN纳米复合涂层性能的下降,但这些方面都还未见系统的报道。

纳米复合涂层中氧是客观存在的,但氧含量对硬度和其他性能影响尚无明确的结论。因此,本文作者采用电弧离子镀制备不同氧含量的Cr-Al-Si-O-N纳米复合涂层,系统研究不同氧含量下纳米复合涂层的组织结构和力学性能。

1 实验

1.1 涂层制备

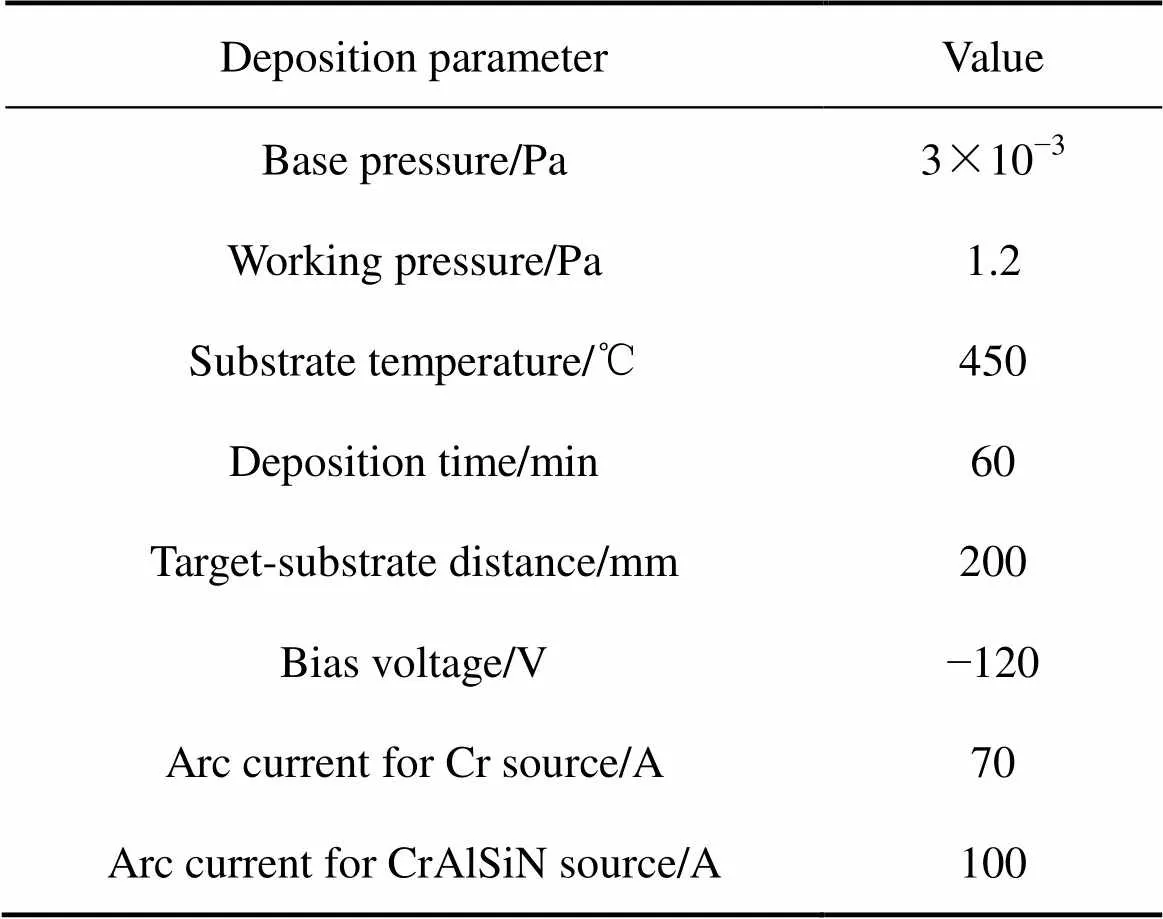

以单晶Si基片(100取向)和WC-Co硬质合金基片以及高速钢HSS基片作为基底材料,分别用来做组织结构和力学性能以及高温摩擦磨损实验分析。先后依次用丙酮和无水乙醇超声清洗30 min,经高纯氮气吹干后放入真空室内。本实验中采用自行设计的GDUT−HAS500型自动控制离子镀膜机,预抽真空至3.0×10−3Pa后,通入流量为100 mL/min的氩气,通过辉光放电产生Ar离子,清理基体表面的污染物和氧化物;然后,通入流量为200 mL/min的氮气,Cr靶电流为70 A,偏压为−120 V,沉积300 nm左右的CrN过渡层,沉积时间为10 min;最后,同时通入氧气和氮气,采用Cr60Al30Si10合金靶(纯度99.99%),沉积时间为60 min。通过控制反应气体中通入不同的氮氧气体流量比,制备一系列不同氧含量的CrAlSiON纳米复合涂层。其工作气压为1.2 Pa,沉积温度为450 ℃,具体沉积参数见表1,反应气体中氧气与氮气的流量比见表2。

表1 CrAlSiON涂层的沉积参数

表2 反应气体中氧流量比

1.2 结构表征

利用美国FEI公司生产的场发射扫描电子显微镜(Nova NanoSEM 430型)观察涂层的显微结构和表面形貌,利用附带的能谱仪分析涂层中各种元素的相对含量。涂层的物相结构分析使用的是德国Bruker公司生产的BRUKER D8 ADVANCE型X射线粉末衍射仪,陶瓷X光管,最大功率2.2 kW,最大管压60 kV,最大管流80 mA。测试使用的X射线的靶为铜靶,波长为0.154 nm,2角度为20°~80°,步长0.01°,扫描速度0.02 (°)/s。使用Thermo-VG Scientific公司生产的ESCALAB 250型X射线光电子能谱仪,对涂层中元素价态进行分析,其设备参数如下:能量扫描范围1~1100 eV,最佳能量分辨率≤0.45 eV(XPS),最佳空间分辨率≤3 μm,最佳灵敏度1×106cps (Mono XPS, Ag标样3d5/2峰)。

1.3 力学性能表征

采用HXD−10000TM/LCD型显微努氏硬度计,载荷为0.5 N,加载时间保持20 s,每个试样测试10个点,去掉其中偏离较大的点,再通过取平均值的方法计算出涂层的硬度。采用HT−2001 POD型销盘摩擦磨损仪来测试涂层在室温下的摩擦性能,测试条件为转速637 r/min,载荷20 N,测试时间1800 s,温度和湿度分别为32 ℃和67%。使用THT01−04015型CSM高温摩擦磨损试验机来测试涂层在高温状态下的摩擦磨损性能,模拟研究高温环境下涂层的摩擦学性能。本实验中高温摩擦磨损实验在600 ℃温度下进行,采用Al2O3球作为摩擦副,载荷为10 N,控制的线速度分别为20和60 cm/s,运动圈数为10000圈,软件的采集速率为5 Hz。

2 结果与讨论

2.1 涂层的表面和截面形貌

图1所示为不同氧含量CrAlSiON涂层的表面形貌。由图1可以看出,在不同氧含量涂层的表面均出现针孔、液滴、固态颗粒等缺陷。这可能是由于CrAlSi靶表面温度过高,形成“弧斑”,导致形成一些液态的Cr或者Al颗粒直接入射到涂层表面。当涂层中氧含量较少时,随氧气的通入,涂层表面的颗粒、液滴等缺陷逐渐减少(见图1(b)~(e))。当进一步增加氧含量时,涂层表面又出现较大颗粒、液滴(见图1(f)),这可能是由于高氧含量时靶表面绝缘,放电严重,所以大颗粒和液滴较多。

图1 不同氧含量涂层的表面SEM像

图2所示为典型的CrAlSiON截面形貌。由图2可以清晰地分辨出多层结构,其中过渡层CrN层为柱状结构,且垂直于基体方向向上生长,涂层与基体界面结合良好,结构致密,是氮化物涂层的一种经典结构。最上层的功能层为CrAlSiON层,从截面可以看到涂层呈现致密的结构,没有任何特征生长组织,有以下几种可能情况:1) 因为在涂层中加入了Si元素,而Si元素的加入可以起到细化晶粒的作用,在Si元素的含量占涂层中所有元素含量的7%以上时,就可以形成纳米复合结构,是一种致密的结构[20];2) 涂层中依然是柱状晶结构,但Si元素的加入使得晶粒细化成纳米晶,因为有限的分辨率和放大倍数,在SEM下不能看到柱状纳米晶粒。通过扫描电镜截面图可以精确测量涂层各层的厚度,其中过渡层CrN的厚度为0.36 μm,表面层CrAlSiON的厚度为2.7 μm,且整个镀膜过程中都保持有较高的沉积速率。

图2 通入氧氮流量比5%时涂层的截面形貌

2.2 涂层的成分和组织结构

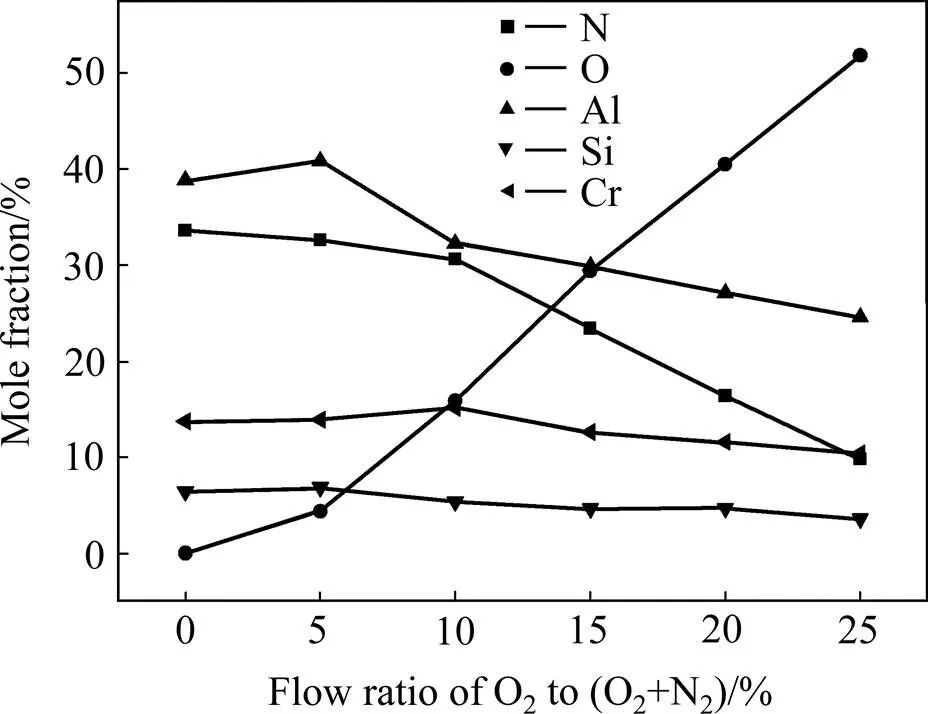

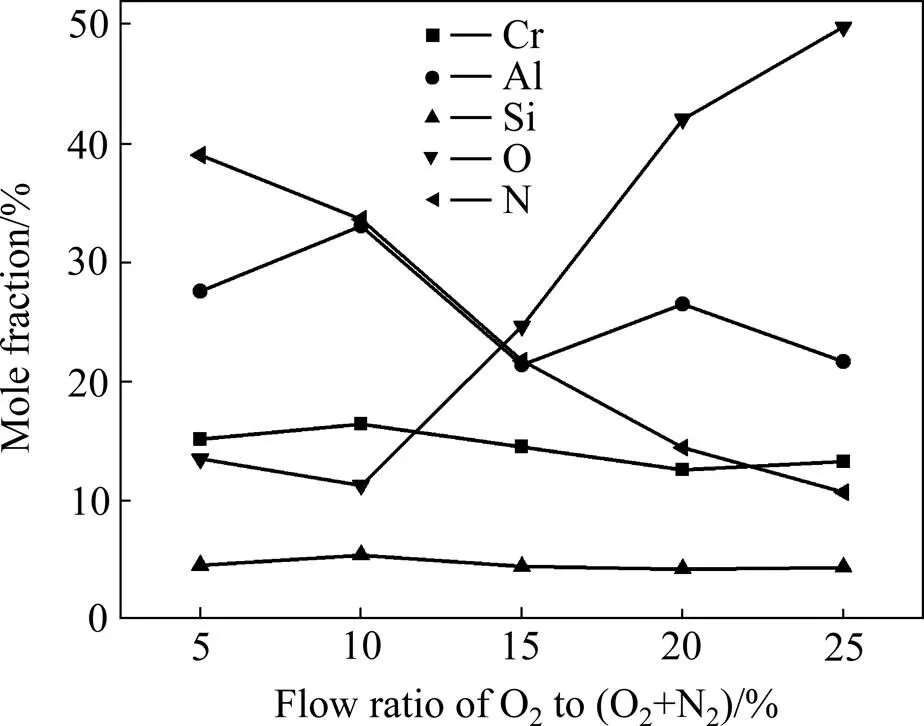

图3所示为涂层的成分随不同氧氮流量比的变化规律曲线。从图3可以看出,Al元素的含量随氧氮流量比的增加呈明显降低趋势,变化范围在24.6%~ 40.8%(摩尔分数)之间,而Cr和Si元素的含量随氧氮流量比的增加基本保持不变,分别稳定在10.4%~ 15.1%和3.5%~6.8%之间。同时,涂层中的氧含量迅速从0增加到51.8%,而N元素的含量则相应的从33.5%降到9.8%。当氧氮流量比增加到15%时,逐渐形成了氮氧涂层,此时涂层中分别含有23.4%的氮和29.3%的氧。涂层中氧氮流量比的增长速率远大于氧氮流量比的增长速率,涂层中逐渐生成了氧化物[21]。制备出不含氧的CrAlSiN涂层,其中Al、Cr与Si的含量比为66:24:10,发现与靶材中的元素成分比例不同,实际Al元素的含量超过了靶材中的比例,这可能是由于靶材中各元素电离度差异而导致的成分偏析[22]。

图3 涂层的成分随不同氧氮流量比的变化规律曲线

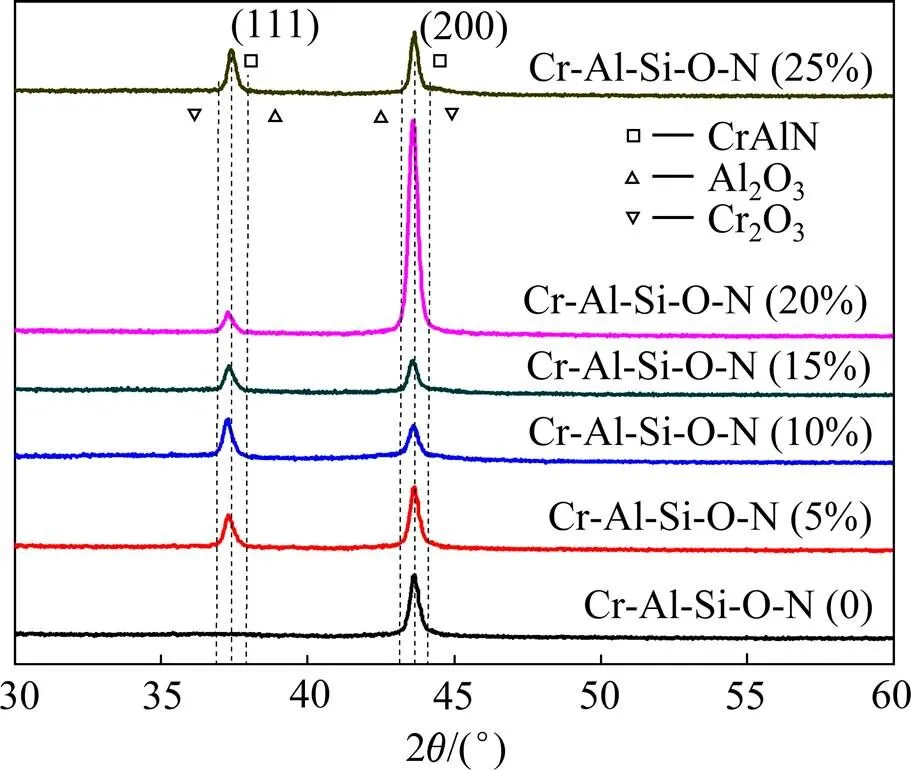

不同氧含量涂层的XRD谱如图4所示。纯CrAlSiN涂层为CrN面心立方(FCC)相结构,各XRD谱中除CrN相外都没有发现其他相,Al元素应该固溶在CrN晶格中存在,为此在图中标为CrAlN相,具有(200)面择优取向[23]。随着氧含量增加,开始出现 (111)衍射峰,两个晶面峰衍射相对强度随着氧含量改变而改变,说明晶面择优取向随氧含量不同有所变化。随着氧含量增加,涂层中CrAlN(111)和(200)的衍射峰逐渐宽化且强度减弱,说明少量氧的加入,有利于晶粒的细化。当通入的氧氮流量比达到20%时,CrAlN在晶面(200)的方向上表现出强烈的择优取向。从图4中可以看到Al2O3和Cr2O3峰的出现,随着涂层中氧含量的进一步增加,涂层内部逐渐向氧化物方向发展。但未出现晶相Si3N4的衍射峰,说明Si可能以非晶态的Si3N4或者固溶体的形式存在。

图4 不同氧含量涂层的XRD谱

图5所示为通入氧氮流量比25%时涂层的XPS拟合谱。从图5(a)中可以看出,Cr 2p中拟合的两个主要特征峰Cr 2p3/2(575.4 eV)和Cr 2p1/2(585.1 eV),分别对应于(Cr,Al)N (2p3/2)和(Cr,Al)N (2p1/2)固溶体;另外两个次要特征峰Cr 2p3/2(578.4 eV)和Cr 2p1/2(588.5 eV),分别对应于Cr2O3(2p3/2)和Cr2O3(2p1/2)氧化物[24]。图5(b)中Al 2p的两个特征峰结合能Al 2p3/2(74.4 eV)和Al 2p3/2(77.3 eV),分别对应于固溶体(Cr,Al)N和氧化物Al2O3的结合能。当氧氮流量比达到25%时,化学能向高能量方向发生了偏移,出现Al2O3的特征峰。图5(c)中Si 2p的两个特征峰结合能分别为102.1和103.2 eV,与Si3N4(101.7 eV)和SiO2(102.9 eV)比较接近,且随氧含量的增加,峰位向高能端移动,其失去电子的趋势更大。当通入氧氮流量比达到25%时,SiO2峰域大于Si3N4峰域,说明氧的加入使得非晶Si3N4部分被氧化成SiO2,涂层中的氧化物增多。图5(d)中拟合出O 1s的3个氧化物特征峰,其主要特征峰对应于Al2O3(531.1 eV),另外两个次要特征峰的结合能分别对应于Cr2O3(530.6 eV)和SiO2(532.1 eV)[24]。根据Gibbs自由能表查得涂层中氧化物的自由能Al2O3(−1336 kJ/mole)远低于Cr2O3(−845 kJ/mole)和SiO2(−725 kJ/mole)的自由能,而Gibbs自由能小的化合物更容易生成,因此,Al2O3是CrAlSiON涂层中主要的生成氧化物。而形成的氧化物Al2O3和SiO2不仅能够阻止氧向涂层的内扩散,而且还可以抑制Cr元素的外扩散[24]。从图5(e)中可以看出,N 1s的两个特征峰结合能N 1s(396.2 eV)和N 1s(397.4 eV)分别对应于固溶体(Cr,Al)N和非晶Si3N4的结合能。结合XRD和XPS的分析可知,当涂层中氧含量较少时,涂层中晶相是以(Cr,Al)N固溶体的形式存在;随着涂层中氧含量进一步增加,涂层内部逐渐向氧化物方向发展。

图5 通入氧氮流量比25%时涂层的XPS拟合谱

2.3 涂层的力学性能

不同氧含量涂层的努氏硬度如图6所示。由图6可知,氧含量对涂层的硬度有较大的影响。随氧含量的增加,涂层的硬度呈非线性变化的趋势,硬度值在1982~3349 HK之间变化。当氧氮流量比为10%时,涂层的硬度达到最大值,这可能是由于元素的固溶强化作用,Al元素固溶于CrN中形成Cr-Al-N固溶体,导致晶格畸变,使硬度值增大。在涂层沉积的过程中,还可能发生了类似Al元素固溶的现象,O元素也可以固溶于CrN中形成Cr—O—N键,从而导致涂层的硬度发生变化,这种现象也见于之前相关学者的研 究[25]。随着氧含量的进一步增加,涂层的硬度逐渐降低,这可能是由于随着氧含量的增加,N元素的含量逐渐减少,逐渐形成氮氧涂层,导致涂层硬度下降[21]。

图6 不同氧含量涂层的硬度

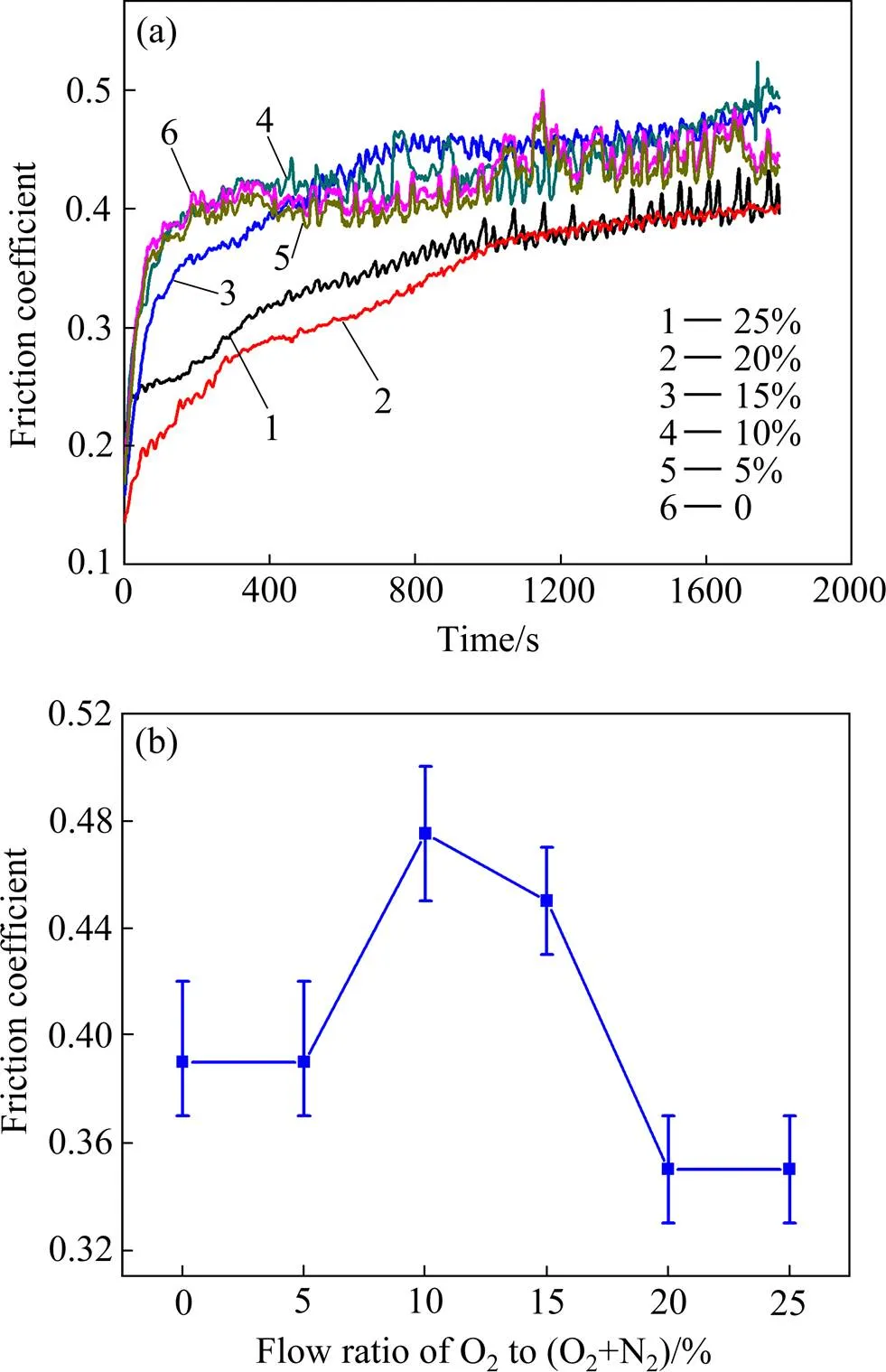

图7(a)所示为不同氧含量CrAlSiON涂层的摩擦因数随时间的变化曲线。从图7(a)可以明显地发现,在最初的磨合阶段,涂层的摩擦因数迅速增加,主要是由于在初始的摩擦过程中,接触条件从两物体间磨料磨损逐渐转变为界面滑移[26]。经过1200 s的磨合期后,逐渐达到平稳状态,含氧涂层的摩擦因数维持在0.35~0.45之间,具有较低摩擦因数。从图7(b)中可以看出,当通入的氧氮流量比小于10%时,随着氧含量的增加,涂层的摩擦因数不断增大;当氧含量进一步增加时,涂层的摩擦因数明显的降低;当氧氮流量比增加到20%时,其摩擦因素降到最低0.35。这种现象可能是由于涂层内部氧含量的增加,在摩擦过程中逐渐形成了氧化物,生成了致密的Al2O3薄膜,从而降低了涂层的摩擦因数。ANVARI等[27]认为随着涂层中氧含量的增加,涂层获得更低的摩擦因数。

图7 涂层的摩擦因数随时间的变化曲线与不同氧含量涂层的摩擦因数

在室温条件下,采用WC硬质合金磨销,在20 N载荷下经过30 min的摩擦测试之后,对磨痕进行了能谱分析,结果如图8所示。对比原涂层的能谱图可以发现,随着氧含量的增加,O元素的含量有所升高,而Al元素的含量有所降低,且波动较大。这可能是由于摩擦测试的过程中,涂层与摩擦副接触的地方发生了氧化反应,一部分Al元素原来以固溶的形式存在于涂层中,而经摩擦后发生了氧化,形成了具有润滑作用的氧化铝薄膜,导致Al含量的变化,而其他元素含量的变化趋势基本和摩擦前的变化保持一致。

2.4 涂层的高温摩擦磨损

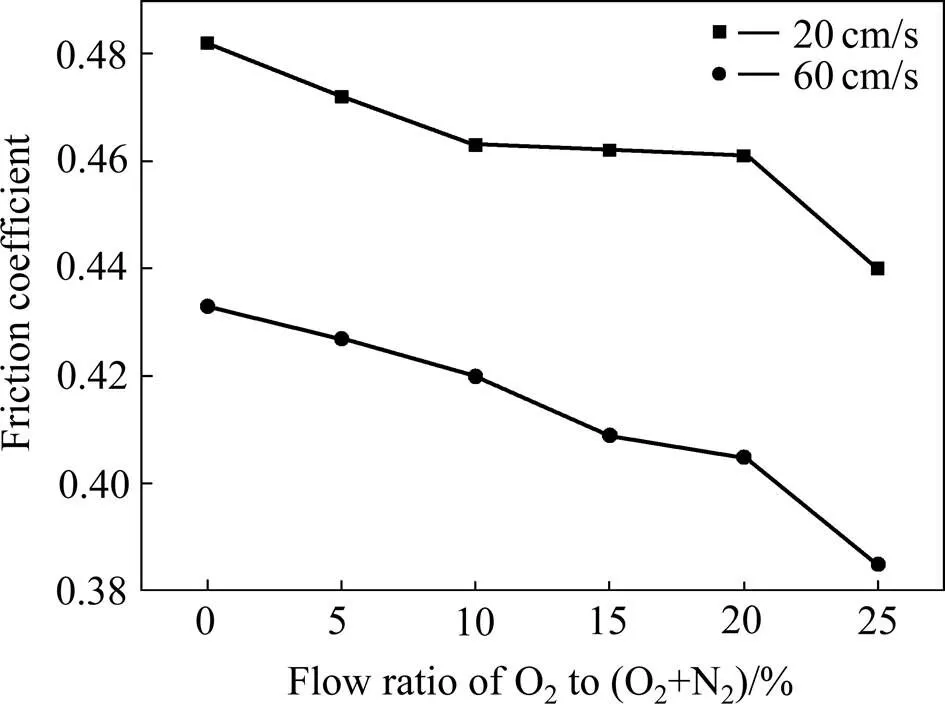

在600 ℃高温下,采用Al2O3球作为摩擦副,模拟含氧涂层在高温环境下不同线速度的摩擦磨损。从图9中可以看出,高温下涂层的摩擦因数随着氧含量的增加而逐渐降低,这可能是由于随着氧含量的增加,高温下摩擦生成的氧化物逐渐增多,而氧化物可以使涂层发生自润滑效应,使涂层的摩擦因数降低[28]。对比两种不同线速度的摩擦因数曲线可以发现,在线速度较高的情况下,涂层的高温摩擦因数更低,这说明CrAlSiON涂层在高温下的高速加工中可能会表现出比较好的摩擦学性能。

图8 不同氧含量涂层在20 N载荷下对磨30 min后磨痕的化学成分

图9 不同氧含量涂层在600 ℃高温下不同线速度时的摩擦因数

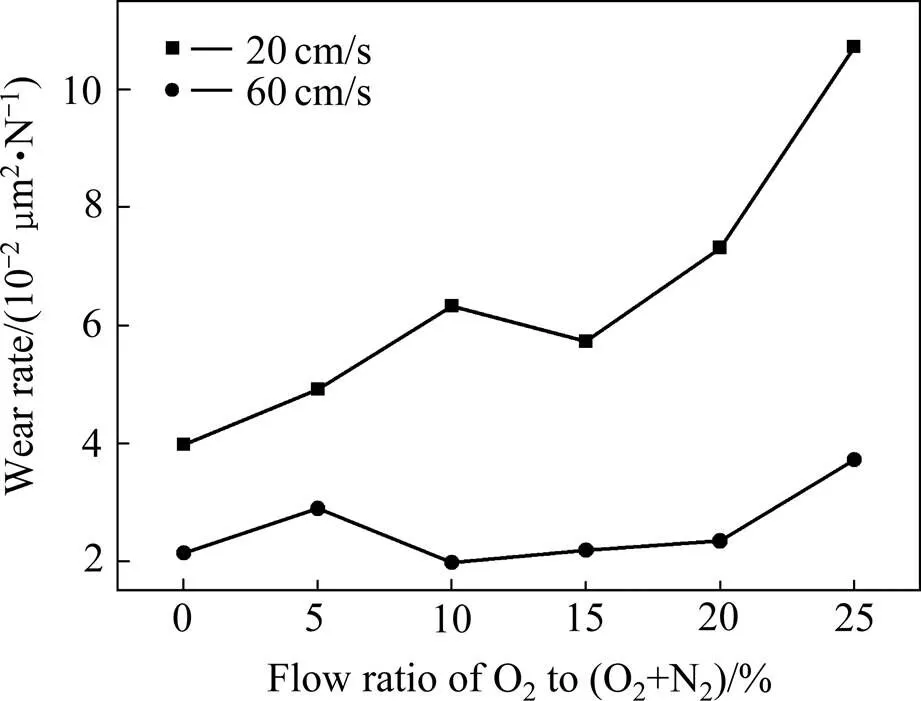

不同氧含量涂层在600 ℃高温下不同线速度的磨损率如图10所示。当线速度为20 cm/s时,涂层的磨损率变化较大,且随着氧含量的增加而逐渐升高;当线速度为60 cm/s时,随着氧含量的增加,涂层的磨损率一直保持在一个相对较低的磨损范围内,说明线速度越高,CrAlSiON涂层在高温环境下的磨损率越低,更有利于高温下的高速加工。当通入的氧氮流量比增加到25%时,涂层的磨损率出现大幅度升高的趋势,这可能是由于在高温摩擦的过程中,富氧涂层的硬度大大降低,导致涂层的磨损率增大[29]。

图10 不同氧含量涂层在600℃高温下不同线速度的磨损率

3 结论

1) 随着氧氮流量比从0增加到25%时,涂层中的氧含量迅速从0增加到51.8%,而N元素的含量则相应的从33.5%降到9.8%,O元素逐渐取代了N元素在涂层中的位置。

2) 当涂层中氧含量较少时,涂层中晶相是以面心立方结构的(Cr,Al)N固溶体的形式存在,其择优取向为(111)和(200);随着氧含量的进一步增加,涂层内部逐渐向氧化物的方向发展。

3) 涂层的硬度值在1982~3349 HK之间,基于固溶体的增强效应,当氧氮流量比达到10%时,涂层的硬度达到最大值;当氧氮流量比进一步增加到20%时,涂层中逐渐形成氧化物,生成了致密的Al2O3薄膜,从而降低了涂层的摩擦因数,其最低摩擦因素降到0.35。

4) 在线速度较高的情况下,涂层的高温摩擦因数较小,且磨损率更低,说明CrAlSiON涂层在高温下的高速加工中可能会表现出比较好的摩擦性能。

REFERENCES:

[1] 曾 琨, 邹长伟, 郑军, 贵宾华, 王启民. 电弧离子镀TiAlN和TiAlSiN涂层的高温摩擦磨损行为[J]. 中国表面工程, 2015, 28(6): 28−38. ZENG Kun, ZOU Chang-wei, ZHENG Jun, GUI Bin-hua, WANG Qi-min. High temperature friction and wear behaviors of TiAlN and TiAlSiN coatings deposited by arc ion plating[J]. China Surface Engineering, 2015, 28(6): 28−38.

[2] VEPREK S, VEPREK-HEIJMAN M J G, KARVANKOVA P, PROCHAZKA J. Different approaches to superhard coatings and nanocomposites[J]. Thin Solid Films, 2005, 476(1): 1−29.

[3] VEPREK S, ZHANG R F, VEPREK-HEIJMAN M J G, SHENG S H, ARGON A S. Superhard nanocomposites: Origin of hardness enhancement, properties and applications[J]. Surface and Coatings Technology, 2010, 204(12): 1898−1906.

[4] VEPREK S, VEPREK-HEIJMAN M J G. Industrial applications of superhard nanocomposite coatings[J]. Surface and Coatings Technology, 2008, 202(21): 5063−5073.

[5] 杨莹泽, 张玉娟, 翟玉浩, 张平余. Ti-Si-N纳米复合薄膜的制备及其力学性能[J]. 中国有色金属学报, 2012, 22(5): 1383−1389. YANG Ying-ze, ZHANG Yu-juan, ZHAI Yu-hao, ZHANG Ping-yu. Preparation and mechanical properties of Ti-Si-N nanocomposite films[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1383−1389.

[6] 石永敬, 潘复生, 王维青, 杨世才, 龙思远, 朱光俊. 溅射沉积铝合金基CrTiAlN涂层的结构、力学以及摩擦学特性[J]. 中国有色金属学报, 2011, 21(9): 1099−2104. SHI Yong-jing, PAN Fu-sheng, WANG Wei-qing, YANG Shi-cai, LONG Si-yuan, ZHU Guang-jun. Structural, mechanical and tribological properties of CrTiAlN coatings on Al alloy deposited by sputtering[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 1099−2104.

[7] 马大衍, 马胜利, 徐可为, 薛其坤, VEPREK S. 氧杂质致Ti-Si-N涂层高硬度损失的机理[J]. 材料研究学报, 2008, 22(3): 287−290. MA Da-yan, MA Sheng-li, XU Ke-wei, XUE Qi-kun, VEPREK S. The hardess degradation of Ti-Si-N coatings induced by oxygen impurity and its mechanisms[J]. Chinese journal of materials research, 2008, 22(3): 287−290.

[8] ZHANG C H, LU X C, WANG H, LUO J B, SHEN Y G, LI K Y. Microstructure, mechanical properties, and oxidation resistance of nanocomposite Ti-Si-N coatings[J]. Applied Surface Science, 2006, 252(18): 6141−6153.

[9] HU Xiao-ping, ZHANG Hui-juan, DAI Jia-wei, LI Ge-yang, GU Ming-yuan. Study on the superhardness mechanism of Ti-Si-N nanocomposite films: Influence of the thickness of the Si3N4interfacial phase[J]. Journal of Vacuum Science and Technology, 2005, 23(1): 114−117.

[10] HAO Shi-qiang, DELLEY B, VEPREK S, STAMPFL C. Superhard nitride-based nanocomposites: Role of interfaces and effect of impurities[J]. Physical Review Letters, 2006, 97(8): 1−4.

[11] LEYLAND A, MATTHEWS A. Nanostructured coatings[M]. New York: Springer New York, 2006: 511−538.

[12] MEI Fang-hua, DONG Yun-shan, LI Yi-rui, LI Ge-yang. Microstructure and mechanical properties of (Ti,Al)(O,N) films synthesized by reactive sputtering[J]. Materials Letters, 2006, 60(3): 375−378.

[13] TÖNSHOFF K, KARPUSCHEWSKI B, MOHLFELD A, LEYENDECKER T, ERKENS G, FUß H G, WENKE R. Performance of oxygen-rich TiAlON coatings in dry cutting applications[J]. Surface and Coatings Technology, 1998, 108(109): 535−542.

[14] HUANG D H, HSU C H, LIN Y C, CHANG C L, WONG K W, HO W Y. Thermal stability behaviors of Cr(N,O)/CrN double- layered coatings by TGA/DTA analysis[J]. Surface and Coatings Technology, 2007, 201(15): 6681−6685.

[15] SHEN Y G, MAI Y W. Effect of oxygen on residual stress and structural properties of tungsten nitride films grown by reactive magnetron sputtering[J]. Materials Science and Engineering B, 2000, 76: 107−115.

[16] YE J, ULRICH S, ZIEBERT C, STÜBER M. Stress reduction of cubic boron nitride films by oxygen addition[J]. Thin Solid Films, 2008, 517(3): 1151−1155.

[17] AIZAWA T, MITSUO A, YAMAMOTO S, SUMITOMO T, MURAISHI S. Self-lubrication mechanism via the in situ formed lubricious oxide tribofilm[J]. Wear, 2005, 259(1): 708−718.

[18] DING X Z, ZENG X T, LIU Y C, ZHAO L R. Effect of oxygen incorporation on structural and properties of Ti-Si-N nanocomposite coatings deposited by reactive unbalanced magnetron sputtering[J]. Journal of Vacuum Science and Technology, 2006, 24(4): 974−977.

[19] LEE J D, WANG Q M, KIM S H, WANG T G, SHIN D W, KIM K H. Microstructure and mechanical properties of quaternary Cr-Si-O-N films by a hybrid coating system[J]. Surface and Coatings Technology, 2012, 206(18): 3721−3727.

[20] SHI J, MUDERS C M, KUMAR A, JIANG X, PEI Z L, GONG J, SUN C. Study on nanocomposite Ti-Al-Si-Cu-N films with various Si contents deposited by cathodic vacuum arc ion plating[J]. Applied Surface Science, 2012, 258(24): 9642−9649.

[21] KARIMI A, MORSTEIN M, CSELLE T. Influence of oxygen content on structure and properties of multi-element AlCrSiON oxynitride thin films[J]. Surface and Coatings Technology, 2010, 204: 2716−2722.

[22] 张 钧. 多弧离子镀合金涂层/靶材成分离析现象的初步研究[J]. 真空, 1994(4): 44−47. ZHANG Jun. Initial study on composition demixing effect of alloy coating/cathode material deposited by multi-arc ion plating[J]. Vacuum, 1994(4): 44−47.

[23] DING Xing-zhao, ZENG X T, LIU Y C. Structure and properties of CrAlSiN Nanocomposite coatings deposited by lateral rotating cathode arc[J]. Thin Solid Films, 2011, 519(6): 1894−1900.

[24] CHANG Yin-yu, CHANG Chi-pang, WANG Da-yung, YANG Sheng-min, WU W. High temperature oxidation resistance of CrAlSiN coatings synthesized by a cathodic arc deposition process[J]. Journal of Alloys and Compounds, 2008, 461: 336−341.

[25] STÜBER M, ALBERS U, LEISTE H, SEEMANN K, ZIEBERT C, ULRICH S. Magnetron sputtering of hard Cr-Al-O-N thin films[J]. Surface and Coatings Technology, 2008, 203(5): 661−665.

[26] HONG Y S, KWON S H, WANG T G, KIM D I, CHOI J, KIM K H. Effects of Cr interlayer on mechanical and tribological properties of Cr-Al-Si-N nanocomposite coating[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(S1): s62−s67.

[27] ANVARI S R, KARIMZADEH F, ENAYATI M H. Wear characteristics of Al-Cr-O surface nano-composite layer fabricated on Al6061 plate by friction stir processing[J]. Wear, 2013, 304(1): 144−151.

[28] KONG Ling-qian, BI Qin-ling, ZHU Sheng-yu, QIAO Zhu-hui, YANG Jun, LIU Wei-min. Effect of CuO on self-lubricating properties of ZrO2(Y2O3)-Mo composites at high temperatures[J]. Journal of the European Ceramic Society, 2014, 34(5): 1289−1296.

[29] CHIM Y C, DING X Z, ZENG X T, ZHANG S. Oxidation resistance of TiN, CrN, TiAlN and CrAlN coatings deposited by lateral rotating cathode arc[J]. Thin Solid Films, 2009, 517: 4845−4849.

(编辑 龙怀中)

Microstructure and mechanicalproperties of Cr-Al-Si-O-N coatings with different oxygen contents

MEI Hai-juan, NIE Zhi-wei, FENG Si-cheng, DAI Wei, ZOU Chang-wei, WANG Qi-min

(School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou510006, China)

Cr-Al-Si-O-N coatings with different oxygen contents were deposited by cathode arc ion plating. The effects of oxygen contents on the microstructure and mechanical properties of the nano-composite coatings were investigated. The results indicate that the oxygen content in the films increases from 0 to 51.8% (mole fraction) while the nitrogen content decreases from 33.5% to 9.8% with increasing the flow ratio of O2/(O2+N2) from 0 to 25%. The CrAlSiON coatings are mainly comprised of FCC-(Cr,Al)N solid-solution structures, (111) and (200) preferred crystalline orientation exists in the films. With the increase of oxygen contents, the hardness shows a trend of decrease after the first increase, and the highest film hardness is 3349 HK at the flow ratio of O2/(O2+N2) of 10%. As a result of the existence of oxide, the oxygen coatings remain lower friction coefficient, and show excellent performance at high temperature and high speed friction.

Cr-Al-Si-O-N; multi-arc ion plating; oxygen content; microstructure; mechanical property; high temperature friction

Projects(51275095, U1201245) supported by the National Natural Science Foundation of China; Project(2014A030311002) supported by the Natural Science Foundation of Guangdong Province; Project supported by Guangdong Province Universities and Colleges Pearl River Scholar Funded Scheme(2012)

2015-11-23; Accepted date:2016-03-28

WANG Qi-min; Tel: +86-20-39322740; E-mail: qmwang@gdut.edu.cn

1004-0609(2016)-10-2136-09

TG115

A

国家自然科学基金资助项目(51275095,U1201245);广东省自然科学基金资助项目(2014A030311002);广东省高等学校珠江学者岗位计划资助项目(2012)

2015-11-23;

2016-03-28

王启民,教授,博士;电话:020-39322740;E-mail: qmwang@gdut.edu.cn