国内外沼气提纯生物天然气技术研究及应用

冉 毅, 蔡 萍, 黄家鹄, 王 超, 汤晓玉, 王 斌

(1.农业部沼气科学研究所 农业部沼气产品及设备质量监督检验测试中心, 成都 610041; 2.鸿鹄科技集团, 成都 610026)

国内外沼气提纯生物天然气技术研究及应用

冉毅1, 蔡萍1, 黄家鹄2, 王超1, 汤晓玉1, 王斌2

(1.农业部沼气科学研究所 农业部沼气产品及设备质量监督检验测试中心, 成都610041; 2.鸿鹄科技集团, 成都610026)

沼气提纯生物天然气可高值化利用沼气,有效减少沼气工程因沼气利用不充分而排空造成的温室效应,具有环保和能源双重效益。文章介绍了沼气和生物天然气的技术指标,综述了6种沼气提纯方法的技术特点和研究进展,比较了提纯方法的技术参数和优劣势,分析了不同提纯技术在国内外的发展与应用。

国内外; 沼气; 提纯; 生物天然气; 技术; 应用

沼气是一种清洁、可再生能源,其成分以甲烷、二氧化碳为主,并含有少量的氧气、氢气、氮气、硫化氢等,其中CH4含量为 50%~70%,CO2的含量为30%~40%。与其它可燃气体相比,沼气具有抗爆性良好和燃烧产物清洁等特点[1]。目前,沼气主要应用在发电、供热和炊事方面,沼气中的 CO2降低了沼气的能量密度和热值,限制了沼气的利用范围,要去除沼气中的CO2,H2S和水蒸气等,将沼气提纯为生物天然气(BNG),生物天然气可压缩用于车用燃料(CNG)、热电联产(CHP)、并入天然气管网、燃料电池以及化工原料等领域,汽车使用生物天然气不仅可以降低尾气排放造成的空气污染,而且温室气体的净排放量减少75%~200%,生物天然气可混入现有的天然气管网,降低对石化能源的依赖[2-6]。本文的沼气提纯技术是指去除沼气中CO2的技术,不涉及脱硫和去除其它杂质。

沼气提纯生物天然气技术在德国、瑞典等国家取得显著进展,据国际能源署统计,截至2014年沼气提纯厂的总处理规模超过20亿m3·a-1。瑞典计划到2060年用生物天然气完全取代化石天然气,成为世界上第一个完全使用可再生能源的国家[7-9]。

中国的沼气利用起步较早,在小型沼气技术方面走在了世界前列,但是在大型沼气工程及沼气提纯技术方面与发达国家还有差距,国内沼气的用途以炊事为主,利用价值较低。目前我国沼气产量达160亿m3左右,如经提纯可取代全国天然气消费量13%左右[10-12]。2010年,邓舟[13]等人以某生物质垃圾厌氧消化沼气为研究对象,根据工艺过程中能量转化碳排放量为标准,对4种主要沼气利用方式:直接燃烧、制热供暖、发电和提纯压缩天然气的碳足迹进行对比,发现采用沼气提纯工艺不仅能极大地降低碳排放量对温室效应的影响,还能通过能量的回收替代传统能源,具有理想的碳减排效益。我国《可再生能源中长期发展规划》将沼气作为重点发展领域,预计到2020年沼气利用量将达到440亿m3。在此过程中,沼气产业将逐步实现规模化、产业化、市场化、用途高值化,沼气提纯技术是沼气产业化发展的关键技术之一[14-16]。

1 沼气与生物天然气特性

1.1沼气特性

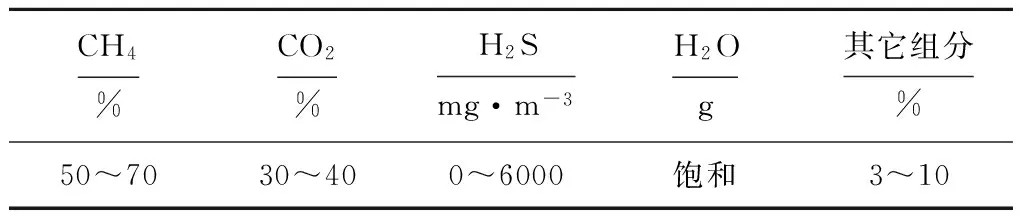

沼气是一种混合气体,成分较复杂,不同的原料、发酵条件、发酵工艺和发酵阶段所产生的沼气成分不尽相同,沼气组分见表1[17]。

表1 沼气组分

其它组分还包括N2,O2,CO,H2,硅氧烷和小分子烷烃等。沼气低位热值为17.94~25.11 MJ·m-3。

1.2生物天然气特性

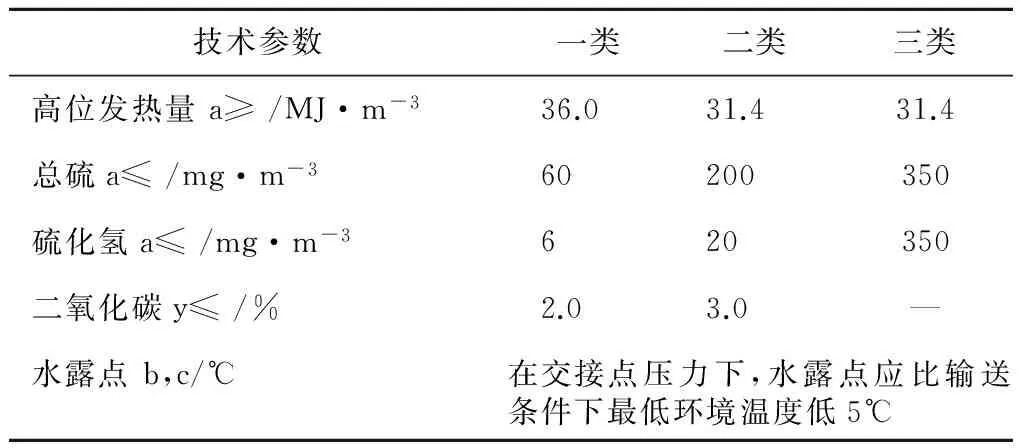

目前,德国、法国、瑞士和瑞典等欧洲国家已颁布了生物天然气相关标准,我国未颁布生物天然气国家标准和行业标准,生物天然气的农业行业标准正在起草中,可参考天然气国家标准作为生物天然气技术指标,天然气甲烷含量在95%以上,目前的沼气提纯技术可以达到甲烷含量99%以上,完全能满足天然气的标准要求。瑞典针对沼气用作车用燃料出台了标准,规定 CH4纯度要求是95%~99%。

表2 天然气特性

注:以上参数引用GB 17820-2012《天然气》。1)本标准中气体体积的标准参比条件是101.325kPa,20℃; 2)在输送条件下,当管道管顶埋地温度为0℃时,冰露点应不高于-5℃; 3)进入输气管道的天然气,水露点的压力应是最高输送压力。

将生物天然气用作车用天然气,只需脱水并将压力提高至25 MPa,达到“在汽车驾驶的特定地理区域内,在最高操作压力下,水露点不应高于-13℃;当最低气温低于-8℃,水露点应比最低气温低5℃。”标准要求[18]。对比以上参数可以看出,沼气在热值、硫含量、二氧化碳含量和水含量与天然气存在差别,需脱硫、脱水、脱碳(提纯)才能达到生物天然气的要求。

2 沼气提纯技术

2.1水洗法

水洗法是利用 CO2和 CH4在水中溶解度不同,通过物理吸收,实现CO2和CH4分离。加压水洗工艺,首先需要将沼气加压到1000~2000 kPa送入洗涤塔,在洗涤塔内沼气自下而上与水流逆向接触,酸性气体CO2和H2S溶于水中,从而与甲烷分离,CH4从洗涤塔的上端出,进一步干燥后得到生物甲烷。在加压条件下,一部分CH4溶于水,所以从洗涤塔底部排出的水需要进入闪蒸塔,通过降压将溶于水中的CH4和部分CO2释放出来,这部分气体重新与原料气混合再次参与洗涤分离。从闪蒸塔排出的水进入解吸塔,利用空气、蒸汽或惰性气体进行再生。在有廉价水资源可供利用时,水洗法可一直采用新水而无需对水进行再生处理,这样既简化了系统,又提高了提纯效率[19]。

水洗法效率较高,在最低的操作管理条件下通过单个洗涤塔就可以将CH4浓度提纯到 95%,同时CH4的损失率也可以控制在比较低的水平,而且由于采用水做吸收剂,所以这也是一种相对廉价的提纯方法,尤其在不需要对水进行再生处理时,其经济性更加显著。加压水洗法存在问题:微生物会在洗涤塔内的填料表面生长形成生物膜,从而造成填料堵塞,因此,需要安装自动冲洗装置,或加氯杀菌;虽然水洗过程可以同时脱除 H2S,但为了避免其对脱碳阶段所用压缩设备的腐蚀,应在脱 CO2之前将其脱除;提纯后的生物甲烷处于水分饱和状态,须进行干燥;废气含有硫和低浓度的甲烷,在大规模水洗中,需用蓄热式热氧化技术进行废气处理[20-21]。

2.2溶剂物理吸收法

溶剂物理吸收法类似于水洗法,不同的是将水换成了溶剂,利用酸性气体和CH4在溶剂中的溶解度不同脱除CO2和H2S。该技术的操作压力一般为7~8 bar,不需要预先去除H2S。水分子属于极性分子,溶剂是非极性分子,而 CO2也是非极性分子,根据相似相容法则,CO2更容易溶于溶剂中。常用的物理溶剂有碳酸丙烯酯(PC法)、聚乙二醇二甲醚(NHD法)和UOP公司的Selexol配方溶剂等[22]。

CO2和H2S在上述溶剂中的溶解性比在水中的溶解性更强,提纯等量沼气所采用的液相循环量更小、能耗小、纯化成本更低。提纯后的CH4含量为93%~98%,废气含有硫和低浓度(1%~4%)的甲烷,在大规模提纯中,需用蓄热式热氧化技术进行废气处理。

2.3溶剂化学吸收法

溶剂化学吸收法是利用CO2与溶剂发生化学反应,形成富液,然后富液进入解吸塔加热分解CO2,吸收与解吸交替进行,从而实现CO2的分离回收。化学吸收法是采用胺溶液作为吸收液将CO2和CH4分离,溶剂主要有乙醇胺溶液(MEA),二乙醇胺溶液(DEA)和甲基二乙醇胺溶液(MDEA)。该技术操作压力一般为1atm,比水洗的操作压力低很多,化学吸收前需要对沼气进行精细脱硫。化学反应具有很强的选择性,胺溶液对碳具有很高的亲和力,所以 CH4的损失可小于0.1%。化学吸收法的优点是气体净化度高,处理气量大,缺点是对原料气适应性不强,需要复杂的预处理系统,吸收剂的再生循环操作较为繁琐,热量消耗高。目前工业中广泛采用的是醇胺法脱碳,方程式(1)和(2)说明其吸收与解吸的原理[23-25]。

CO2吸收:

(1)

CO2解吸:

(2)

Privalova 等对 1-丁基-3-甲基咪唑乙酸离子液体和胺溶液吸收分离CO2的性能进行了对比试验,结果发现离子液体比胺溶液的性能提高了1倍[26]。Tippayawong N和 Thanompongchart P[27]将NaOH,Ca(OH)2和 MEA 溶液作为吸收液,研究沼气中 H2S 和 CO2的去除效果,结果表明它们的吸收模式相似,在相对短的操作时间内,去除H2S 和 CO2效果很明显,但吸收液的吸收能力随时间推移快速降低。NaOH和Ca(OH)2不能再生利用,需要大量吸收液,并对环境有影响,不建议使用,但胺溶液可再生利用。刘应书[28]等人对甘氨酸钠溶液吸收 CO2提纯沼气的适宜条件进行了研究,结果表明甘氨酸钠溶液具有稳定的再生性能,适宜的再生温度和再生时间分别为108℃和3h,比其它报道120℃~145℃的解吸温度要低,能耗也降低。

2.4深冷法

深冷法是利用沼气中CH4和CO2沸点和露点的显著差异,在低温条件下将CO2转变为液体或固体,并使 CH4依然保持为气相,从而实现二者的分离。工艺流程: 1)将沼气温度降至6℃,硫化氢和硅氧烷去除; 2)将原料气压缩到1.8×106~2.5×106Pa,压缩前需脱水以防止结冰; 3)继续将温度降至-25℃,气体被干燥,剩余硅氧烷被冷凝; 4)脱硫; 5)将温度降至-50℃~-59℃,CO2被液化去除。

Tuinier等人利用低温填充床设计出一种低温分离的操作方法,经过降温、捕获、恢复3个步骤,并进行数字模拟。结果显示提纯后的 CH4纯度最高可达99. 99%,并同时去除了沼气中的H2S。荷兰 Gastreatment Service B V 公司[29]开发了GPP沼气提纯系统,利用该系统将沼气中CO2冷凝为液体从沼气中分离出去。CO2被冷凝成液体后可被用作温室气肥或进一步转化为干冰。

深冷法须将沼气加压冷却,能耗较大,同时,分离设备较为庞杂,操作条件严格,导致投资和运行成本比较高。但深冷法技术成熟,可得到纯度极高的CO2和CH4,进一步冷却即可得到液化生物甲烷,具有广阔的研究前景[30]。

2.5膜分离法

膜分离法原理是利用各气体组分在膜表面的吸附能力不同,溶解、扩散速率不同,在膜两侧分压差的推动下,大部分CO2等组分和少量的CH4透过膜壁进入渗透侧分离出去,大部分CH4在高压侧作为生物天然气输出。早在20世纪70年代膜分离法就用于气体分离,1984年瑞士采用美国Prism膜分离器对垃圾填埋气进行提纯,处理量为300 m3·h-1,可将其中 CH4含量从50%提高至90%。适合沼气提纯的有聚酰亚胺膜、聚砜膜和醋酸纤维素膜,后者耐水性不佳,使用过程中需要严格脱水,沼气提纯膜元件使用中空纤维、螺旋卷类型的较多,封套式较少。沼气提纯膜分离技术有两套基本的膜分离系统:气体渗透模块系统和气液膜分离系统。对于气体渗透模块系统来说,在第一阶段的时候,CH4含量最高能达到92%,但是如果经过多级膜处理后,CH4含量最高会超过96%。沼气气液膜分离提纯技术是近年才发展起来的,对CO2的去除非常有效,特别是采用碱性溶液的膜系统,能够在第一阶段中将55%CH4含量的沼气纯化到CH4含量96%以上[31]。

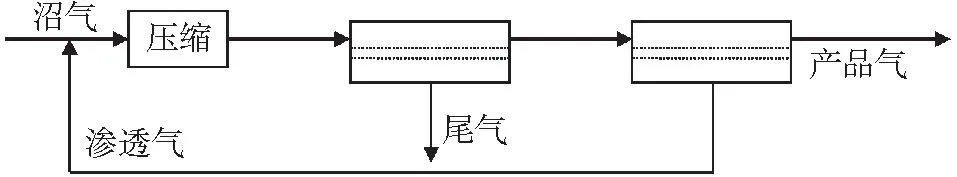

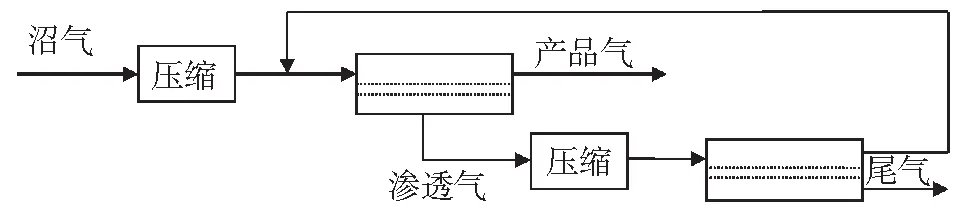

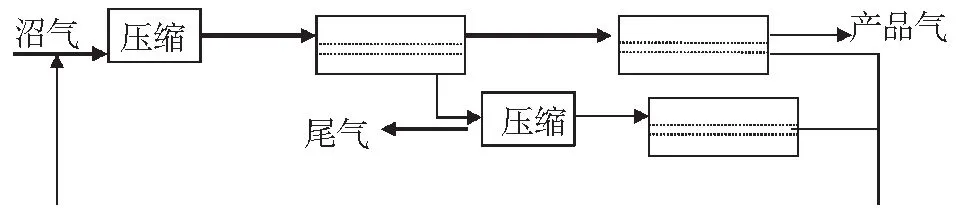

单级(段)膜分离的甲烷回收率过低,而三级膜分离过程中循环气量大,能耗较高,所以沼气提纯主要采用二级(Two-stage)或二段(Two-step)膜分离工艺,甲烷回收率可以提高到95%以上[32](工艺流程见图1~图3)。

图1 二段(Two-step)膜分离工艺

图2 二级(Two-stage)膜分离工艺

图3 三级(Three-stage)膜分离工艺

分离前,沼气应干燥和精脱硫,在气体进入膜之前,还需分离粉尘和气溶胶。目前应用于沼气纯化的膜存在塑化和老化等问题,亟需通过改良现有膜材料和研发新型膜材料打破现有Robeson上限,提高膜的抗塑化能力和机械强度,提高膜分离系统处理量和分离性能。甲烷损失过大,膜系统与其他气体分离技术的耦合优势尚未发挥,研发同步分离多组分的气体膜分离工艺将是未来发展热点。通过软件模拟膜分离过程和设计膜分离系统,达到同步脱除H2S和N2等杂质,简化预处理,能够进一步降低膜法分离成本,从而增强膜法的竞争力[33]。

2.6变压吸附法(PSA)

变压吸附法是在加压条件下,利用沼气中的CH4,CO2以及 N2在吸附剂表面被吸附的能力不同而实现分离气体成分的一种方法。吸附材料在该技术中起到关键的作用,一般采用不同类型的活性炭、沸石、硅胶、氧化铝和分子筛作为吸附材料。不同的吸附材料对沼气的纯化效果各不相同[34]。Aloso-Vicario A[35]等研究过5A和13X分子筛以及天然沸石对 H2S 的去除率和对沼气的提纯效果,试验结果表明在三者中,天然沸石是最好的吸附材料。于洁比较5A和13X分子筛以及硅胶对CH4/CO2的分离效果,研究结果表明在0.7 MPa压力下, 3种吸附材料中,5A分子筛对CO2的吸附效果最明显,提纯后的沼气中CH4含量可达到 90%~92%[36]。赵玉杰等采用自制的 CMS-Ta碳分子筛和A型分子筛分别提纯沼气,提纯后沼气中CH4体积分数分别达到 90%和96%。Delgado[37]等采用海泡石制备变压吸附剂,提纯后沼气中CH4体积分数在97%以上。目前,以活性炭和分子筛为主的碳基吸附剂,在研究沼气提纯方面经常被使用。近年来出现的一些新型吸附材料,如有序介孔材料、胺修饰吸附剂和金属框架物(MOFs)对 CO2具有很高吸附选择性,应用前景广阔,而且 MOFs被认为是在 CO2分离方面最具潜力[38-39]。

沼气中含有杂质,如硫化氢和水会吸附在吸附材料上或损坏吸附材料的结构,影响提纯效果,提纯前要去除硫化氢和液态水。

2.7不同方法的比较

水洗法优势:提纯后甲烷含量高,甲烷损失小,无需精脱硫;劣势:投资大,操作费用高,易生长微生物引起塔堵,提纯后需要进行干燥处理。溶剂物理吸收法(碳酸丙烯酯)优势:提纯后甲烷含量高,无需精脱硫;劣势:溶剂挥发性大,损失大。溶剂化学吸收法(醇胺法)优势:提纯后甲烷含量高,甲烷损失小;劣势:投资大,能耗大,易发泡,有腐蚀性。深冷法优势:提纯后甲烷含量高,甲烷损失小,能得到液化生物甲烷;劣势:投资和操作费用高,能耗高。膜分离法优势:提纯后甲烷含量高,可靠,操作简单,投资小,可得到纯二氧化碳;劣势:甲烷回收率稍低,可选择的膜有限,每小时处理量较小。变压吸附法优势:提纯后甲烷含量高,能耗低,耐受一定的杂质,每小时处理量适应范围较大;劣势:投资和操作费用较高,过程控制较多,传统的变压吸附装置甲烷损失较多。

3 沼气提纯技术的应用

3.1国内应用

目前,国内在化学吸收、变压吸附等技术领域已开发有可商业化应用的提纯设备,变压吸附法、水洗法和化学吸收法由于设备和技术工艺比较成熟,在沼气提纯领域的市场份额超过90%。国内已建成多个沼气提纯生物天然气示范项目,如烟台双塔4万m3沼气提纯项目、龙口烟台环能公司3万m3沼气提纯车用燃气示范项目、南阳天冠10万m3沼气提纯项目等。与世界先进水平相比,中国在基础研究、设备成套化开发方面还有一定的差距,特别是在适合国内大量中小规模沼气工程应用的成套化提纯设备的研发方面,开展的工作还远远不够。

2015年,我国沼气发展进入转型升级期,国家重点支持建设规模化生物天然气项目,2015年全国建设25个,2016年全国建设22个,沼气提纯生物天然气技术迎来新的发展契机,项目要求日产天然气10000 m3以上,每小时处理沼气量应在700 m3以上,水洗、化学吸收和变压吸附技术能满足项目要求。四川某公司研发的沼气提纯专用吸附剂,解决了变压吸附法甲烷损失大的缺点,进一步降低了运行成本,甲烷回收率超过99%,CH4含量97%~99%,能够满足沼气提纯的要求。该技术已在贵州省茅台生态循环经济产业示范园生物天然气及生物

表3 沼气提纯方法技术参数比较

注:CH4含量指提纯后生物天然气中甲烷的体积百分数,耗电量指处理每立方米沼气(甲烷含量55%~70%)所需电量,不含其它耗能,如耗热量、耗冷量。

肥项目上应用(2015年生物天然气试点项目之一)[40]。

3.2国外应用

3.2.1沼气提纯在欧洲的发展

近年来,沼气提纯生物天然气技术在国外快速发展,特别是在欧洲应用较为普遍,截至2014年12月31日,国际能源署(IEA)统计欧洲有17240座沼气工程,有367家沼气提纯工厂,比2013年增长了23%,总的处理能力为每小时提纯31万 m3沼气。2014年德国新增了87个沼气提纯工厂,增速最快,其次是瑞典和美国,尽管瑞典生物天然气消费量小,但在提纯技术研发和应用方面是全世界的领跑者,特别在交通运输中,瑞典有5万辆汽车使用生物甲烷。沼气提纯在沼气所有利用方式的比例上,瑞典最高,为57%,其次是瑞士和挪威,均为40%。欧洲沼气提纯生物天然气工厂分布见图4(IEA 2014年12月统计)。

图4 欧洲沼气提纯生物天然气工厂分布图

3.2.2沼气不同提纯技术的应用

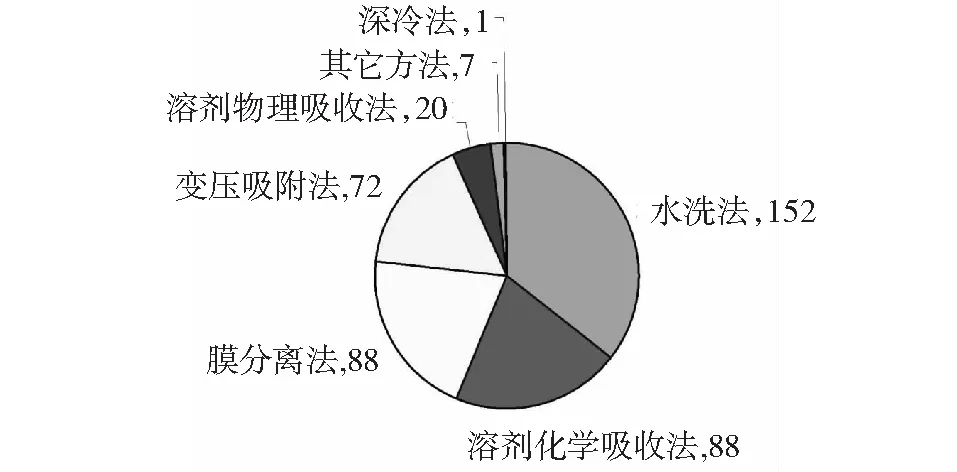

沼气不同提纯技术的应用方面,2014年12月,IEA统计了欧洲国家、美国、韩国、巴西等37个任务国的428个沼气提纯生物天然气工厂:采用水洗法有152个,占35.5%;其次是溶剂化学吸收法和膜分离法,均为88个,均占20.6%;变压吸附72个,占16.8%。瑞典采用加压水洗技术提纯沼气占比最高,为70%,德国采用变压吸附法更为广泛[41]。

图5 沼气不同提纯技术应用比例

4 结论与展望

甲烷的温室效应是二氧化碳的21倍,全球温室效应气体20%来自甲烷,沼气提纯生物天然气可高值化利用沼气,有效减少沼气工程因沼气利用不充分而排空,进一步降低碳排放。生物天然气是一种可再生的替代能源,因此,沼气提纯生物天然气具有环保和能源双重效益,发展前景广阔。

水洗法、溶剂化学吸收、膜分离法和变压吸附法在国内、外都是较为成熟的提纯技术,在国内外应用较多,各自具有不同的技术特点,可根据需要选择,如处理沼气量较小可选择膜分离法,处理沼气量较大,可选择能耗较小的变压吸附法。

沼气提纯生物天然气的发展除了技术进步和装置提升外,还应有财政和税收方面的政策支持来刺激其发展,财政补贴和税收优惠政策应从终端产品给予支持,可参考瑞典政府对沼气提纯车用生物天然气的一系列的优惠政策:免征能源税,H2S排放税和CO2排放税;减收气体燃料的车辆使用税;购买生物天燃气汽车可享受政府购车补贴,部分区域免交拥堵费和停车费等。

[1]潘 良,徐晓秋,高德玉,等.沼气脱碳提纯技术研究进展[J]. 黑龙江科学,2015,6(12): 18-20.

[2]Makaruk A,Miltner M,Harasek M.Membrane biogas upgradingprocesses for the production of natural gas substitute[J].Separation and Purification Technology,2010,74(1):83-92.

[3]周宗茂,谢 丽,等.厌氧发酵沼气提纯技术研究进展[J]. 环境工程,2013,31(3): 46-50.

[4]Petersson A,Wellinger A.Biogas upgrading technologies-developments and innovations[J].IEA Bioenergy,2009: 1-19.

[5]程 序,崔宗均,朱万斌.呼之欲出的中国生物天然气战略性新兴产业[J].天然气工业,2013,33(9):141-148.

[6]邹雪娜,褚立强,徐徜徉.CO2/CH4分离膜技术在沼气提纯中的应用研究进展[J]. 膜科学与技术,2014,34(5): 126-132.

[7]程 序,朱万斌.创建若干10×108m3级生物天然气“气田”可行性分析[J].中外能源,2012,17(7):24-28

[8]赵 伟,黄小美,谭顺民.沼气混入天然气管网使用的可行性探讨[J].煤气与热力,2012,32(12):8-11.

[9]梁素钰,王述洋,李二平,等.沼气制取车用天然气级燃料系统[J].农业工程学报,2009,25(6):210-213.

[10] 李秀金,周 斌,袁海荣,等.中国沼气产业面临的挑战和发展趋势[J]. 农业工程学报,2011,27(增刊2): 352-354.

[11] 庞云芝, 李秀金.中国沼气产业化途径与关键技术[J]. 农业工程学报,2006,22(增刊): 53-56.

[12] 尹 冰,陈路明, 孔庆平.车用沼气提纯净化工艺技术研究[J]. 现代化工,2009,29(11): 28-33.

[13] 邓 舟,耿 欣,张丽颖.沼气利用方式的碳足迹分析[J].环境卫生工程,2010,18(5):23-26.

[14] 李景明.未来:中国沼气行业的发展[G]// 2014中国(国际)生物质能源与生物质利用高峰论坛(BBS 2014)分论坛三:沼气论文集.中国 上海,2014:36.

[15] 国家发展与改革委员会.可再生能源中长期发展规划[R/OL]. http://www.ah.xinhuanet.com/swcl2006/2007-09/04/content_11048535_3.htm ,2007-09-04.

[16] 邱天然,王曼娜,等.膜技术在沼气纯化中的应用:现状与未来[J].膜科学与技术,2015,35(6): 113-120.

[17] 郑 戈,张全国.沼气提纯生物天然气技术研究进展[J]. 农业工程学报,2013,29(17): 1-8.

[18] GB18047-2000,车用压缩天然气[S]. 北京:国家机械工业局,2004.

[19] 李 艳,魏 淼, 贾红华,等.高压水洗沼气净化吸收塔的模拟研究[J]. 可再生能源,2014,29(5): 71-74.

[20] 宋世昌,崔凯燕,等.水洗法沼气脱二氧化碳工艺流程技术改进[J]. 中国沼气,2014,32(3): 59-63.

[21] 邓良伟,等.沼气工程[M].北京:科学出版社,2015.

[22] Margareta Persson. Evaluation of upgrading techniques for biogas[R]. Swedish Gas Center, 2003.

[23] Foo K Y, Hameed B H. An overview of landfill leachate treatment via activated carbon adsorption process[J]. Journal of Hazardous Materials, 2009, 171(1): 54-60.

[24] 张京亮,赵杉林,赵荣祥,等. 现代二氧化碳吸收工艺研究[J]. 当代化工,2011,40(1):88-91.

[25] T A Hara K, Kudo A, Sakata T. Change in the product selectivity for the electrochemical CO2reduction by adsorption of sulfide ion on metal electrodes[J]. J Electroanal Chem, 1997, 434(1): 239-243.

[26] Privalova E, Rasi S, Eränen K, et al. Ionic liquids versus amine solutions in biogas upgrading: the level of volatile organic compounds[J]. Biofuels, 2013, 4(3): 295-311.

[27] Tippayawong N,Thanompongchart P.Biogas quality upgrade by simultaneous removal of CO2and H2S in a packed column reactor[J].Energy,2010,35(12):4531-4535.

[28] 刘应书,薛全民,张 辉.甘氨酸钠溶液提纯沼气性能的试验研究[J].可再生能源,2012,30(2) : 77-81.

[29] 江 皓,等.沼气净化提纯制生物甲烷技术与应用[J].中国沼气,2012,30(2):6-11.

[30] 宋灿辉,等.沼气净化技术现状[J].中国沼气,2007,25(4):23-27.

[31] 陈 祥,梁 芳,等.沼气净化提纯制取生物甲烷技术发展现状[J]. 农业工程,2012,2(7): 30-34.

[32] 汪国刚,郑良灿,刘庆玉.沼气纯化技术研究进展[J]. 环境保护与循环经济,2015,3: 34-38.

[33] 史慧杰,张松林,周红军,等.膜分离提纯沼气中试试验[J]. 中国沼气,2015,33(1): 36-40.

[34] Pagliai P,Di Felice R. Biogas Clean-up and Upgrading by Adsorption on Commercial Molecular Sieves[J]. Chemical Engineering,2012,29.

[35] Alonso Vicario A,Ochoa Gómez J R, Gil Río S,et al. Purification and upgrading of biogas by pressure swing ad-sorption on synthetic and natural zeolites[J]. Microporous and Mesoporous Materials,2010,134(1):100-107.

[36] 于 洁,李文哲,杨海燕,等.分离 CH4/CO2吸附剂优选及其工艺参数研究[J].东北农业大学学报,2012(5):55-60.

[37] Delgado J A,Uguina M A,Sotelo J L,et al.Carbon dioxide /methane separation by adsorption on sepiolite[J].Journal of Natural Gas Chemistry,2007,(16): 235-243.

[38] 张孟宇,钟声,苏 伟.分离 CO2吸附剂研究进展[J].天然气化工:C1 化学与化工,2013(1):84-88.

[39] 张所瀛,刘 红,刘朋飞,等. 金属有机骨架材料在 CO2/CH4吸附分离中的研究进展[J]. 化工学报,2014(5):1563-1570.

[40] 王 斌,黄家鹄.高效率低成本沼气脱碳净化技术[G]//北京:2016中国(国际)生物质能与生物质利用高峰论坛论文集,2016.

[41] Thran D. Biomethane-Status and factors affecting market development and biomethane status and factors affecting market development and trade [R]. IEA,2014.

A Review on Research and Application of Biogas Upgrading Technologies in China and Abroad /

RAN Yi1, CAI Ping1, HUANG Jia-hu2, WANG Chao1, TANG Xiao-yu1, WANG Bin2/

(1. Biogas Research Institute of the Ministry of Agriculture The Center for Biogas Products & Equipments Quality of the Ministry of Agriculture, Chengdu 610041,China; 2. Sichuan Honghu Science and Technology Group Co Ltd,Chengdu 610026, China)

Biogas upgrading to bio-methane is a method of high-value-utilization for biogas, which can effectively decrease greenhouse effect caused by biogas discharge without full use of it in some biogas projects, and so it is beneficial for both environmental protection and energy sources. This paper introduced technical index of both biogas and bio-methane, and summarized the technical features and research progress of six types of biogas purification technology. The technical parameters as well as advantages and disadvantages of those technologies were compared. Their application and development in both China and abroad were analyzed.

China and abroad; Biogas; Upgrading; Biomethane; Technologies; Application

2016-08-18

项目来源: 中国农业科学院创新团队; 农业部财政专项(12016213011101)

冉毅(1983-),男,工程师,主要从事沼气产品及设备监督检验及生物质能源研究,E-mail:ranyi123@163.com

黄家鹄, E-mail:huangjiagu@vip.163.com

S216.4

A

1000-1166(2016)05-0061-06