硬化层对前轴性能的影响研究*

刘志恩 杨良凯 莫丽蓉

(现代汽车零部件技术湖北省重点实验室1) 武汉 430070)(汽车零部件技术湖北省协同创新中心2) 武汉 430070)

硬化层对前轴性能的影响研究*

刘志恩1,2)杨良凯1,2)莫丽蓉1,2)

(现代汽车零部件技术湖北省重点实验室1)武汉 430070)(汽车零部件技术湖北省协同创新中心2)武汉 430070)

通过对前桥总成进行装配,以及有限元模型离散,对各部件之间的连接,以及主销、球头销、轮胎的简化,分析了不同硬化层厚度的车桥系统在3种典型工况下的疲劳强度,得到硬化层与前轴疲劳强度之间的关系.

硬化层;前轴;疲劳强度

0 引 言

重型汽车前轴是汽车前桥总成的重要构件之一,又是汽车整体支撑的主要构件.它通过钢板弹簧与车架相联,两侧转向节上安装车轮,用来在车架与车轮之间传递垂向力、纵向力和侧向力,除此之外,前轴还要承受和传递制动时的制动力矩以及转弯时的侧向力矩.因此,要求前轴应该具有足够的强度和刚度,以及良好的动态性能[1].赵凯等[2]在前轴应力大小满足要求的前提下,以质量最小化为目的对前轴进行尺寸和形貌的优化.于珊珊等[3]分析了客车底板前轴在3种典型工况下的应力场和位移分布.孔振海等[4]在分析前桥在4种典型工况下的最大应力的前提下,对前桥的疲劳寿命进行预测.上述文献均只分析了前轴在典型工况下的应力场与位移分布,对于前轴表面硬化层的研究几乎没有.

前轴通常采用42CrMo钢制造,因为前轴在使用过程中既要承受垂直平面的交变弯曲疲劳,又要承受一定的冲击载荷,其恶劣的工作环境决定了其热处理技术质量的高要求.因此,前轴不但要具备较高的抗弯曲疲劳性能,而且要有较好的强韧性配合.陈希原[5]对前轴锻件进行了锻后余热淬火热处理工艺试验研究与批量成产应用,提高了前轴的强韧性和疲劳寿命,降低了生产成本,缩短了生产周期.王昌凯等[6]对前轴的硬度、金相组织、力学性能和断口等进行分析,发现造成前轴断裂的原因.于连新[7]对重型汽车前轴的热处理工艺的实验以及金相组织进行分析,制定了合理的热处理工艺.上述文献均对重型汽车前轴的热处理工艺进行了探讨,但是对于热处理工艺与前轴疲劳强度之间的关系的研究几乎没有.

在前轴热处理工艺过程中,其表面会生成一层硬化层,该硬化层的厚度和刚度对前轴各性能产生影响.因此,对硬化层进行研究,对于提高前轴的疲劳强度和疲劳寿命十分有利.

传统的计算过程一般先对前轴进行受力分析,然后将轮胎接地点的受力转化到前轴两端主销孔中心或板簧孔中心来计算前轴的受力状况,计算过程复杂,并且忽略了前桥各个零部件之间的装配关系,以及轮胎的刚度等,计算结果和实际情况相差较大.文中将车桥的整个系统装配起来,考虑各部件之间的装配关系,直接在轮胎接地点进行载荷的加载,计算过程直接明了且与实际过程更加吻合.

1 前桥有限元模型

1.1 前桥有限元模型的建立

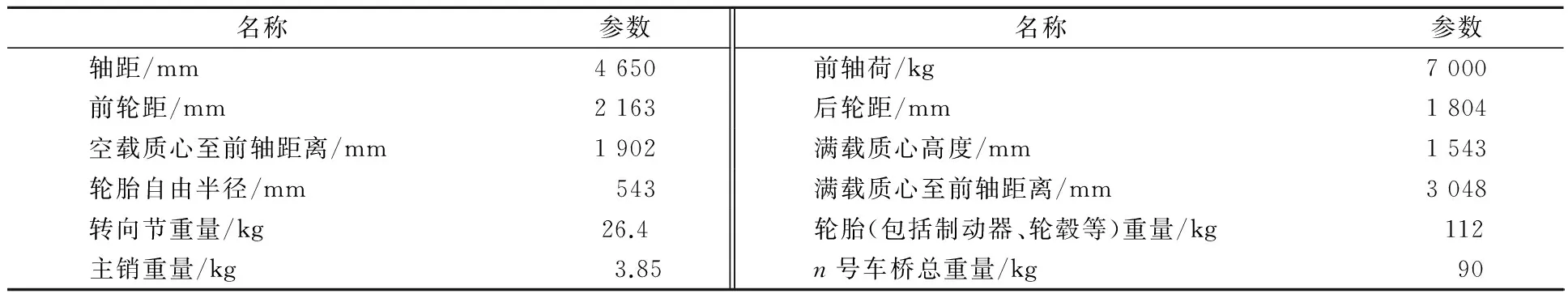

车桥系统由以下几部分组成:前轴、转向节、直拉杆臂,转向横拉杆,以及横拉杆臂.各部件材料均为42CrMo,密度ρ=7.9×103kg/m3,弹性模量E=206 GPa,泊松比μ=0.3,材料屈服极限σy=930 MPa.前轴相关参数,见表1.

表1 某重型商用车前桥相关参数

采用Hypermesh作为前处理软件对车桥系统进行有限元离散,对硬化层分别离散成0.5,1,1.5 mm 3种不同厚度的网格,主要采用C3D10单元,部分采用C3D8单元,单元总数约为163 W个.

1.2 前桥有限元模型连接关系的处理

将有限元模型导入Abaqus,根据各零部件的相互作用,定义其运动关系.主要包括螺栓的处理、主销的处理以及主销与转向节、前轴之间的运动关系的处理、球头销的处理、轮胎的处理等.

转向节与横拉杆臂、直拉杆臂之间的连接为螺栓连接,采用MPC梁单元连接螺栓安装孔内表面;主销处分别建立局部坐标系,前轴主销孔中心、转向节上下主销孔中心与各自主销孔内表面的耦合连接关系,并释放绕主销轴线的转动自由度,采用MPC梁单元分别连接前轴主销孔中心与转向节上下孔中心;横拉杆臂与横拉杆通过球头销连接,建立球头销中心与球头销罩的运动耦合关系,释放其3个方向的转动自由度,并采用MPC梁单元连接球头销中心与球头销末端中心;用集中质量代替轮胎(包括制动器、轮毂等),施加在轮胎的几何中心,并建立集中质量点与转向节轴线段的运动耦合关系,释放绕转向节轴线的转动自由度,在集中质量点下端建立3个点来模拟轮胎接地点,并用MPC梁单元与集中质量点连接,同时用6个接地弹簧来模拟轮胎的刚度.

1.3 前桥有限元模型验证

转向节、横向拉杆、直拉杆、方向机等组成转向系统.左右转向节同时绕Z轴顺时针旋转,前轴保持不动,与整车在地面上车轮向有转动时一致,达到了转向的效果,验证了模型的准确性.

2 前桥受力分析

前桥的受力分析主要考虑3种工况:最大垂直载荷工况;最大制动力工况;侧滑工况.从方向上来看,前桥的受力基本分为垂直力、纵向力和侧向力.根据汽车在行驶过程中的受力分析可知:最大垂直载荷工况为汽车越过不平路面时的受力工况,只受垂直力的作用;最大制动力工况为汽车紧急制动时的受力工况,主要受到垂直力和纵向力的作用;侧滑工况为汽车急速转弯发生侧滑时的受力工况,主要受到垂直力和侧向力的作用.

1) 最大垂直载荷工况 此工况下前桥仅受垂直力的作用,分别作用在左右2个车轮的接地点,大小为

ZL=ZR=1/2KdG

(1)

式中:Kd为安全系数,取3.5;G为前轴满载轴荷.

2) 最大制动力工况 此工况下前桥受到垂直力和纵向力的组合作用,同时转向节还收到制动器提供的制动力矩的作用.垂直力和纵向力作用在轮胎接地点,制动器的制动力矩分别作用在转向节上的制动毂安装孔处.垂直力大小为

(2)

式中:m′为制动时的质量转移系数,m′=1+(hg×φ)/b.其中:hg为整车满载质心高度;φ为轮胎与路面间的附着系数,制动时取0.6;b为整车质心到后桥中心线的水平距离[8].

纵向制动力为

(3)

制动器制动力矩为

(4)

式中:M制为制动器的最大制动力矩,取15 000 N·m.

3) 侧滑工况 此工况为汽车急速转弯时的受力工况,假设汽车向右急转弯,当汽车将要发生侧滑时,右轮不受任何里,故左轮承受垂直力和侧向力的共同作用,大小为

(5)

(6)

(7)

式中:B为前轮距;hg为满载质心高度;φ′为侧滑系数.

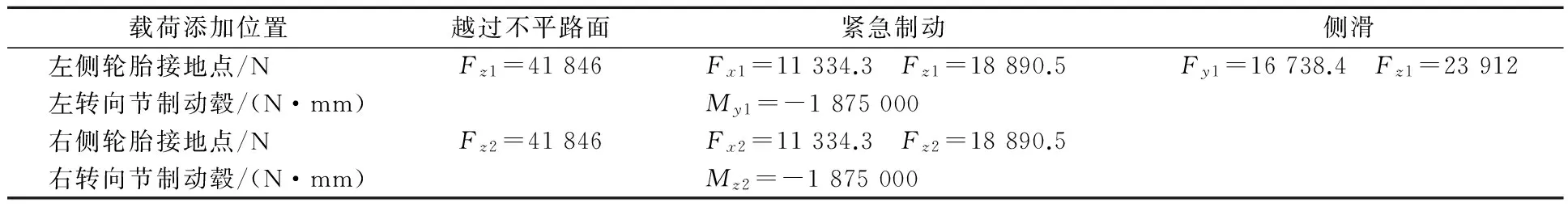

根据上述受力分析,最终计算得出各工况下的载荷加载情况,见表2.

表2 各工况下载荷

3 计算结果及分析

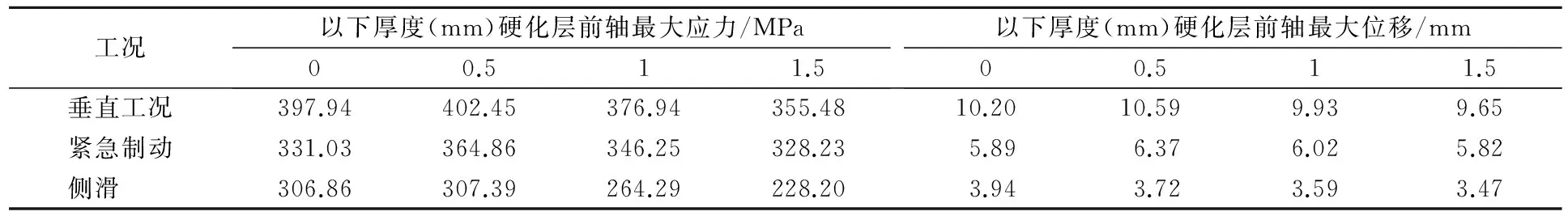

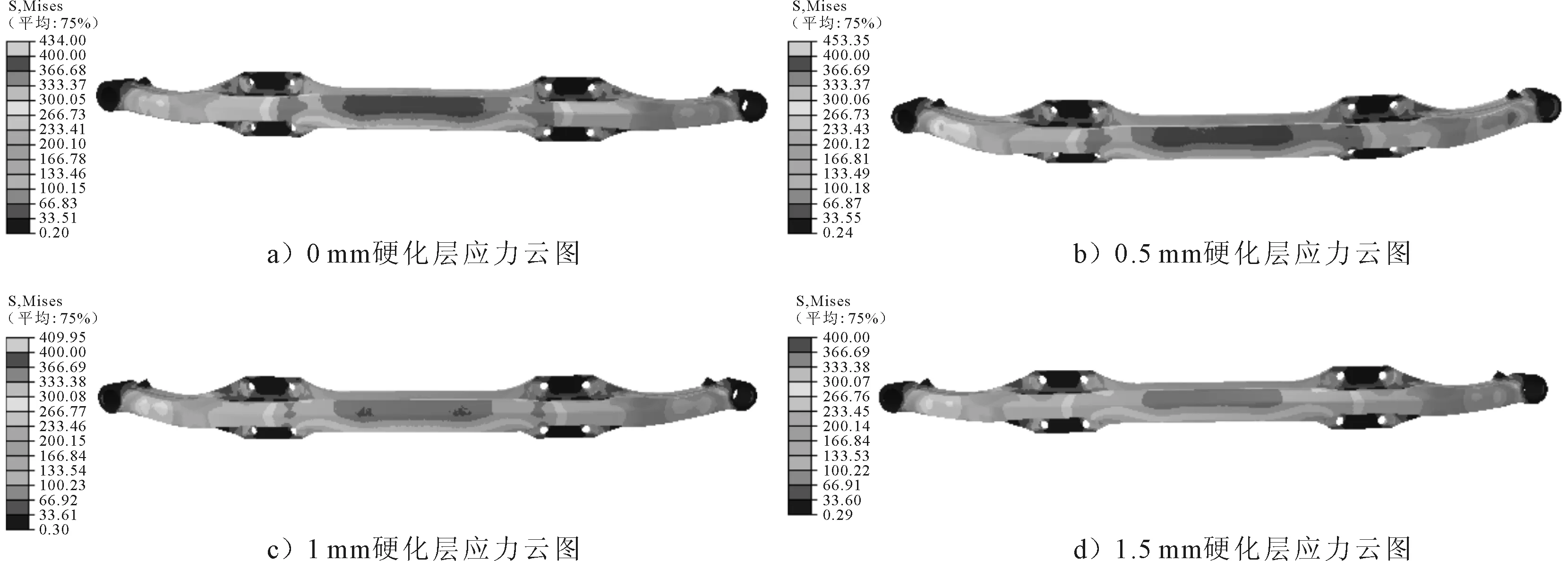

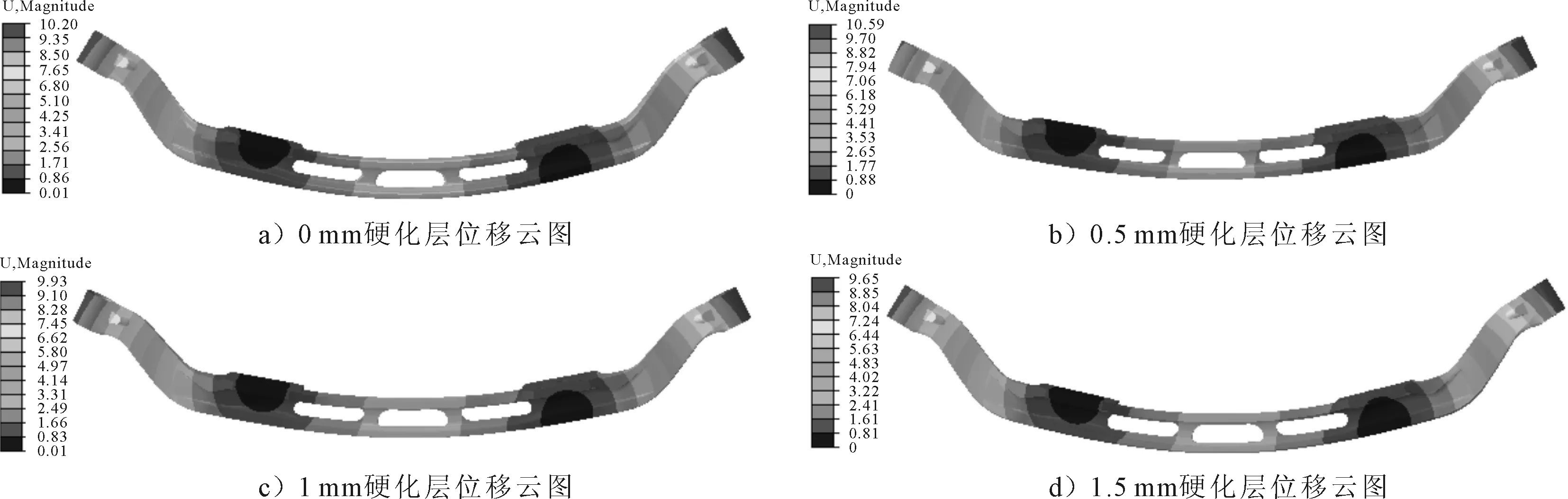

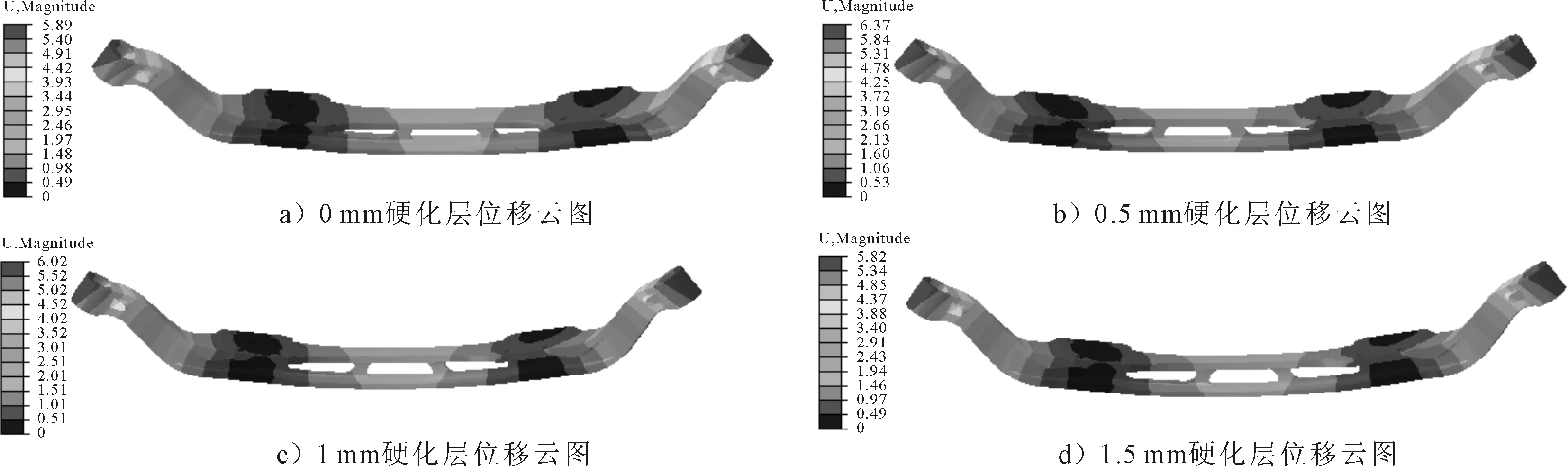

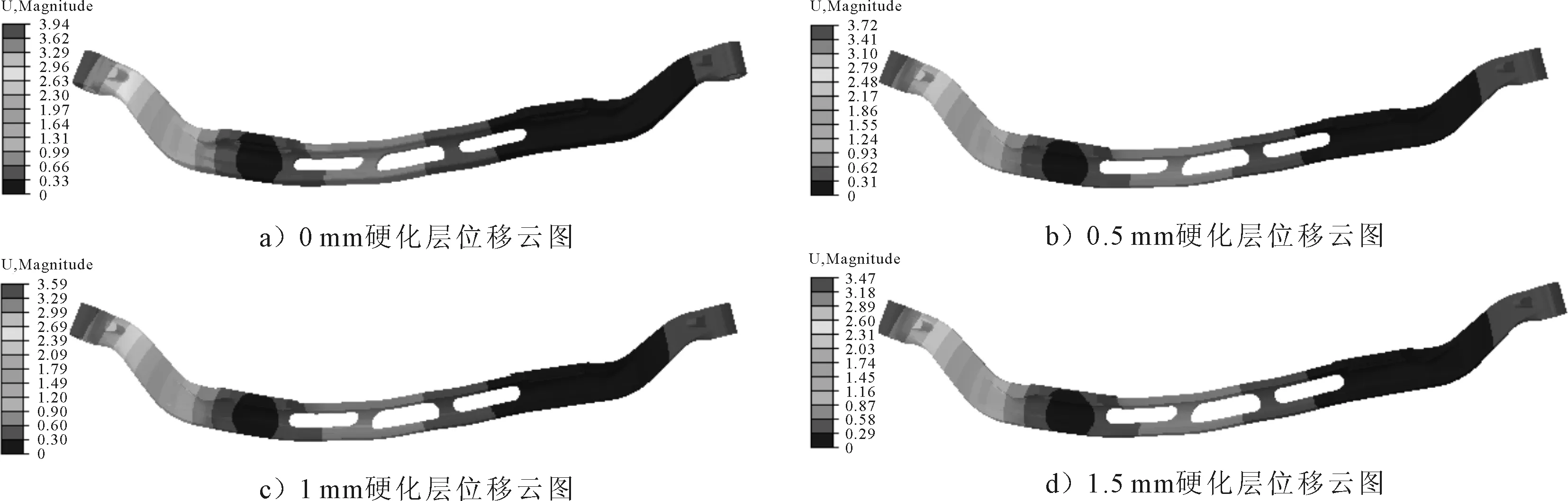

分别建立0,0.5,1,1.5 mm厚度硬化层的车桥系统模型,根据受力分析的工况进行约束载荷加载:载荷加载在轮胎接地点以及转向节制动毂安装孔;约束施加在左右板簧孔中心,左端约束X,Y,Z3个方向的平动,以及Y方向的转动,右端约束X,Z方向的平动以及Y方向的转动.各工况的计算结果见表3.各工况下前轴的应力云图和位移云图见图1~6.

最大垂直载荷工况下的最大应力出现在0.5 mm

表3 3种工况下前轴的最大应力和最大位移

图1 最大垂直载荷工况应力云图

图2 最大垂直载荷工况位移云图

图3 紧急制动工况应力云图

图4 紧急制动工况位移云图

图5 侧滑工况应力云图

图6 侧滑工况位移云图

硬化层厚度条件下,大小为402.45 MPa,出现在前轴中间工字梁底部;最大位移为10.59 mm,出现在前轴左右两端主销孔处,而且在0.5 mm硬化层厚度条件下,前轴右端轴颈与主销孔连接处下端出现了应力集中,加大了此处出现疲劳断裂的风险.

紧急制动工况下的最大应力出现在0.5 mm硬化层厚度条件下,大小为364.86 MPa,出现在前轴中部工字梁上端靠近板簧面处;最大位移值6.37 mm,出现在前轴两端主销孔处.

侧滑工况下的最大应力出现在0.5 mm硬化层厚度条件下,大小为307.39 MPa,出现在工字梁中部镂空处;最大位移出现在无硬化层条件下,大小为3.94 mm,出现在前轴左端主销孔处.

对比0.5,1,1.5 mm厚度硬化层的计算结果可知,随着硬化层厚度的增加,前轴的应力和位移值均随之降低,说明硬化层的厚度对前轴的疲劳强度有较大影响;但是在0.5 mm硬化层厚度条件下,其应力值均比没有硬化层的前轴大,说明合适的硬化层才能有效增大前轴的疲劳强度;在紧急制动工况下,0.5,1 mm硬化层厚度条件下的应力位移值均大于没有硬化层的值,且1.5 mm硬化层厚度条件下的应力位移值与没有硬化层的几乎没有差别,说明硬化层和前轴的疲劳强度在紧急制动工况下呈负相关,且这种相关性随着硬化层厚度的增加逐渐减弱.

4 结 论

1) 建立了不同硬化层厚度下的车桥系统有限元模型并对有限元模型的准确性进行了验证.

2) 硬化层对于提高前轴疲劳强度有显著的影响.

3) 只有合适的硬化层厚度才能有效提高前轴疲劳强度,否则会增大前轴出现疲劳断裂的风险.

4) 硬化层和前轴的疲劳强度在紧急制动工况下呈负相关,且这种相关性随着厚度的增加逐渐减弱.

[1]朱帅,钱立军.基于ANSYS的前桥强度分析[J].机械研究与应用,2007,4(2):44-45.

[2]赵凯,曾亿山,牛家忠.基于ANSYS Workbench的前轴分析和优化设计[J].机械工程与自动化,2015(2):55-58.

[3]于珊珊,穆存远,彭双莲.基于CATIA的客车低底板前轴有限元分析[J].科技创新论坛,2012(13):13-15.

[4]孔振海,王良模.基于Hyperworks的某轻型汽车前桥有限元分析及疲劳寿命预测[J].机械设计与制造,2013(2):97-100.

[5]陈希原.42CrMo汽车前轴锻热淬火工艺[J].热处理工艺,2013(1):92-96.

[6]王昌凯,葛宁,苏洪池,等.前轴疲劳断裂分析[J].工艺与装备,2010(4):63-66.

[7]于连新.汽车前轴热处理工艺研究[J].煤炭技术,2008(9):14-17.

[8]张保.载货汽车前桥总成设计及受力分析[J].公路与汽运,2012(5):11-14.

The Research of the Influence of the Hardening Layer on the Front Axle

LIU Zhi’en1,2)YANG Liangkai1,2)MO Lirong1,2)

(HubeiKeyLaboratoryofAdvancedTechnologyforAutomotiveComponents,Wuhan430070,China)1)(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)2)

This paper calculates the fatigue strength of vehicle-bridge system under three typical conditions, by assembling the front axle and discretization of the finite element model based on Hypemesh.in Abaques. The connecting components, swizzle and tire are simplified. In this paper, the process of calculation is straightforward, and finally the relationship between the hardening layer and the fatigue strength of the front axle is obtained.

hardening layer; front axle; fatigue strength

2016-08-23

*国家自然科学基金项目资助(51575410)

U469.21 doi:10.3963/j.issn.2095-3844.2016.05.006

刘志恩(1977- ):男,博士,副教授,主要研究领域为汽车CAD/CAE