拉压组合法消减铝合金环形件淬火残余应力研究

王并乡,易幼平,崔金栋,黄始全

拉压组合法消减铝合金环形件淬火残余应力研究

王并乡,易幼平,崔金栋,黄始全

(中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083)

针对环形件淬火残余应力突出的问题,提出一种消减淬火残余应力的新方法即拉压组合法。该方法通过沿环形件内侧45°方向施加压力,同时产生拉伸和压缩的效果。利用ABAQUS有限元软件对7085铝合金环形件淬火残余应力及拉压组合法进行数值仿真。进行拉压组合法消减铝合金环形件淬火残余应力工艺实验,采用环形件切口法来表征环形件应力的变化。研究结果表明:环形件淬火残余应力主要表现为集中在截面芯部区域的周向拉应力,最大值为46 MPa;当高度方向变形量为0.6%时,芯部残余应力降至10 MPa左右;随着压下量增加,芯部残余应力由拉应力变为压应力;施加0.6%变形量的环件切口由淬火时内缩2.26 mm变为张开0.34 mm,实验结果与仿真结果一致。

环形件;淬火残余应力;拉压组合法;环件切口法

可热处理强化的高强变形铝合金被广泛应用于航空航天及军事领域[1]。这种合金通常需固溶−淬火处理以提高力学性能,但淬火会产生较大的淬火残余应力。淬火是一个复杂而又非常短促的热力耦合过程,对淬火残余应力进行精确测量和定量描述十分困难,且各种测量方法均存在一定的局限性和误差,这更增加了研究难度[2]。环形件是运载火箭关键连接件和飞机舱关键零件,基于环形件制造的高精度薄壁异形结构件,对环形件的残余应力控制提出了苛刻要求。许多研究者对铝合金构件的残余应力问题进行了大量理论与试验研究,但主要是针对铝合金厚板淬火工艺及淬火残余应力形成机制[3−5]以及拉伸法(Txx51)消减铝合金厚板淬火残余应力[6−8]等方面,而针对环形件淬火残余应力及消减工艺的研究较少。国外航空制造企业普遍采用模压法(Txx52)消减模锻件淬火残余应力[9−10],国内尚未在此领域开展深入研究。为此,本文以7085铝合金环形件为研究对象,对其淬火过程进行数值模拟,研究环形件淬火残余应力分布规律,提出一种沿环件内侧45°方向以拉压组合(Txx54)的方式消减淬火残余应力的新方法,分析不同变形量对环形件淬火残余应力消减效果;在40 MN精密数控液压机上开展拉压组合法消减铝合金环形件淬火残余应力工艺实验,沿直径方向切开环形件,采用环形件切口法来表征环形件应力的变化[11−12],以便为高性能、低残余应力铝合金环形件的研发提供参考。

1 环形件淬火及拉压组合法有限元分析

1.1 淬火有限元模拟及结果分析

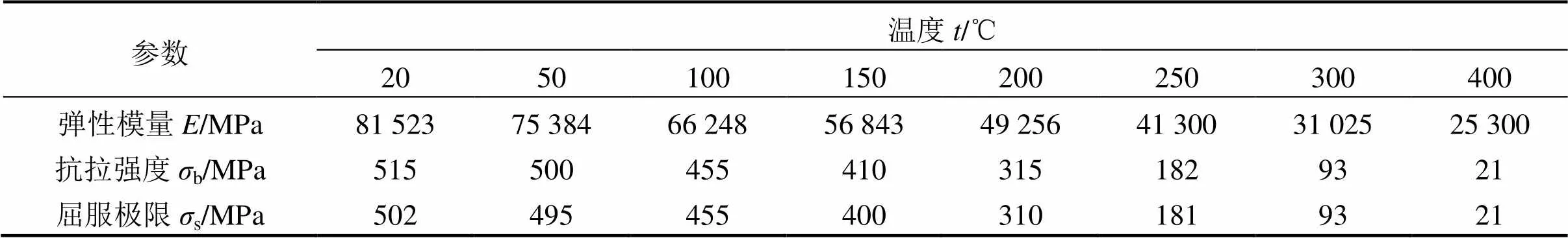

有限元仿真的准确性依赖于材料模型与材料实际情况的符合程度。为保证仿真的准确性,需开展材料物性参数的实验研究,7085铝合金材料物性参数测试结果[13]如表1和表2所示。

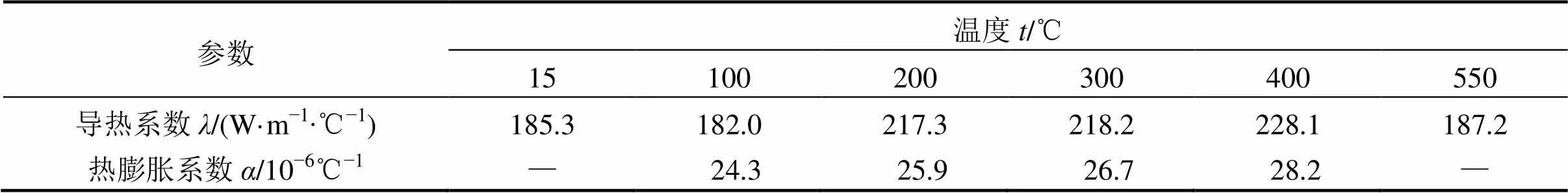

用于制造航空航天关键构件的环形件直径一般较大,最大可达9 m。为研究环形件淬火残余应力分布规律及其消减工艺,选用外径为200 mm的7085铝合金缩比环形件为研究对象,结构尺寸如图1所示。利用ABAQUS有限元平台对环形件按如下淬火工艺进行数值模拟:固溶温度为470 ℃,固溶时间为2 h,转移时间为10 s,淬火温度为25 ℃,淬火介质为水,淬火方式为浸没式入水。

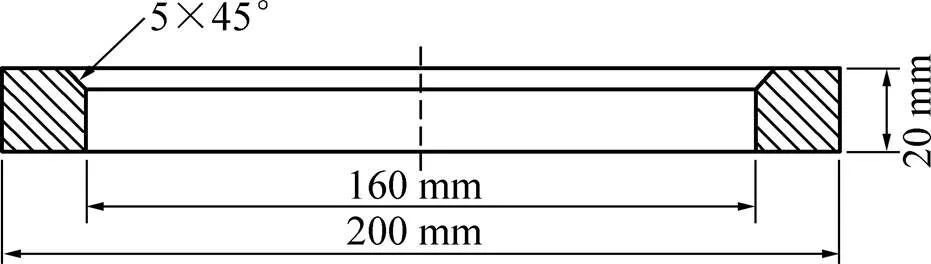

7085铝合金环形件淬火过程仿真结果表明:环形件淬火残余应力(采用柱坐标描述,表示径向,表示周向,表示轴向)主要表现为环形件截面芯部区域的周向拉应力,径向和轴向残余应力绝对值较小。环形件具有对称性,取环向截面进行分析(如图2(a)所示)。图2(b)所示为截面中间沿径向淬火残余应力变化规律,图2(c)所示为截面中间沿轴向淬火残余应力变化规律。图2表明:环形件淬火残余应力分布呈典型的内拉外压特征,芯部区域存在较大的周向残余拉应力,最大值达46 MPa。

1.2 拉压组合法有限元模拟及结果分析

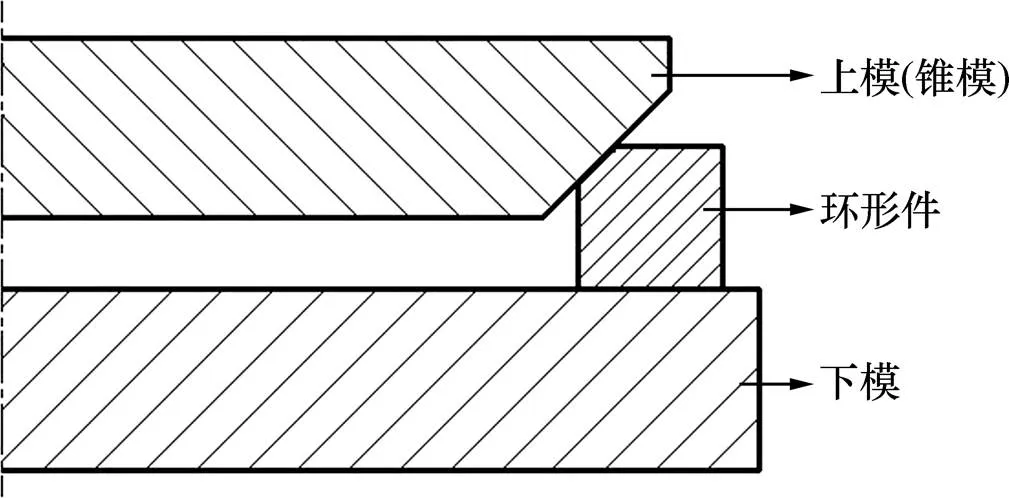

由淬火仿真得知,环形件淬火后芯部区域存较大的周向拉应力,径向和周向残余应力较小,机械拉伸法消减残余应力并不适合环形件,模压缩法只作用于环形件轴向。针对截面为正方形的环形件,提出一种沿环件内侧45°方向以拉压组合的方式消减淬火残余应力的新方法,如图3所示。上模为45°的锥模,下模为平砧,此方法在径向和周向有拉伸的效果, 在轴向有压缩的效果,为拉压组合(Txx54)工艺。对于截面为矩形的环形件,可以适当调整压下角度,或者上、下模具都选用锥模的拉压组合法来达到消减残余应力的效果。在ABAQUS有限元平台上建立环形件拉压组合有限元模型,下压过程中下模固定、上模以0.005 mm/s的速度沿轴向对环形件进行冷压变形。压下量过大将可能引起冷作硬化、裂纹和断裂,过小则使应力消除效果不佳,因此,变形量需要精确控制[14]。环形件高度为20 mm,设定0.4%~1.0%压下量。当压下量为0.4%,0.6%,0.8%和1.0%时,对应的模压量分别为0.08,0.12,0.16和0.20 mm。

表1 7085铝合金力学性能参数

表2 7085铝合金导热系数及热膨胀系数

图1 环形件尺寸

(a) 环向截面;(b) 截面中间沿径向淬火残余应力变化规律;(c) 截面中间沿轴向淬火残余应力变化规律1—径向残余应力;2—周向残余应力;3—轴向残余应力。

图3 拉压组合法有限元模型

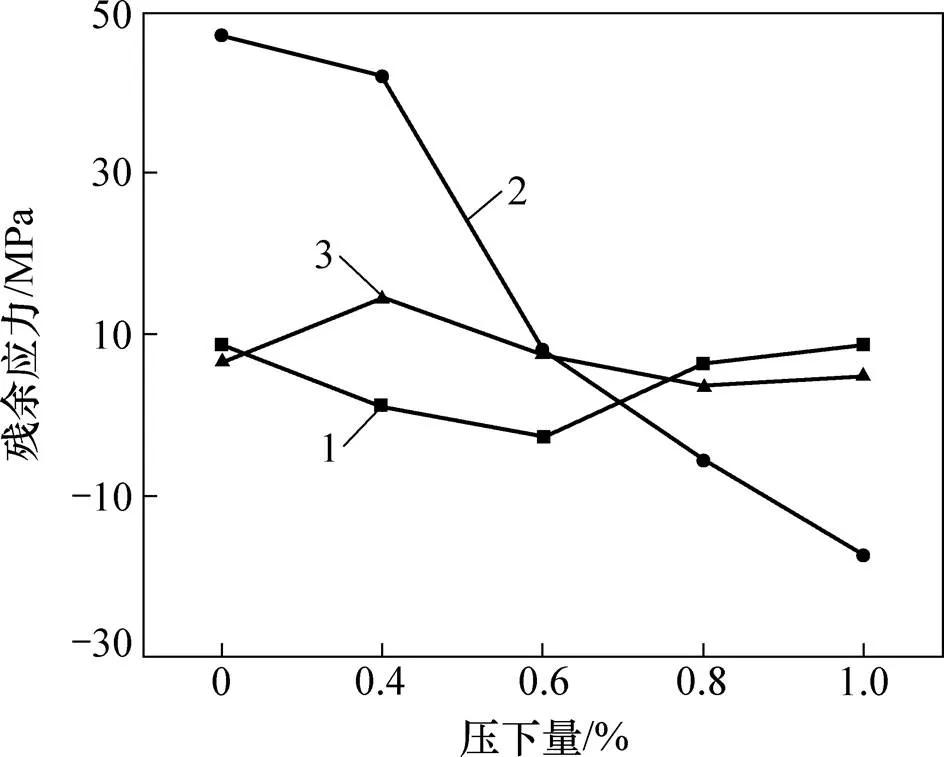

仿真结果表明:拉压组合方法能有效降低环形件残余应力特别是芯部区域的周向拉应力。试件芯部残余应力随压下量变化曲线如图4所示,压下量为0%试件的应力即为淬火残余应力。由图4可知:压下量为0.6%对试件残余应力消减效果最好,试件芯部周向残余应力由46 MPa降至10 MPa以下,径向和轴向应力绝对值较小,可将环形件最大的残余应力消减70%左右;当压下量小于0.6%时,残余应力消减效果不明显;当压下量大于0.6%时,芯部残余应力由拉应力变为压应力,且应力随着压下量增大而增大。

1—径向残余应力;2—周向残余应力;3—轴向残余应力。

2 环形件淬火及拉压组合法实验研究

为进一步验证拉压组合法消减环形件淬火残余应力的有效性,开展环件淬火及拉压组合工艺试验,试件尺寸如图1所示。热处理工艺如下:固溶温度为 470 ℃,保温时间为2 h,然后水淬,淬火时间不小于10 min。取淬火后的试件进行实验,在40 MN精密数控液压机控制下,上锥模沿环形件试件内侧45°方向对试件进行下压(见图3),模压速度为0.005 mm/s。将编好号的试件按表3分别施加0.6%,0.8%和1.0%的变形量,压下量由液压控制系统精确控制。

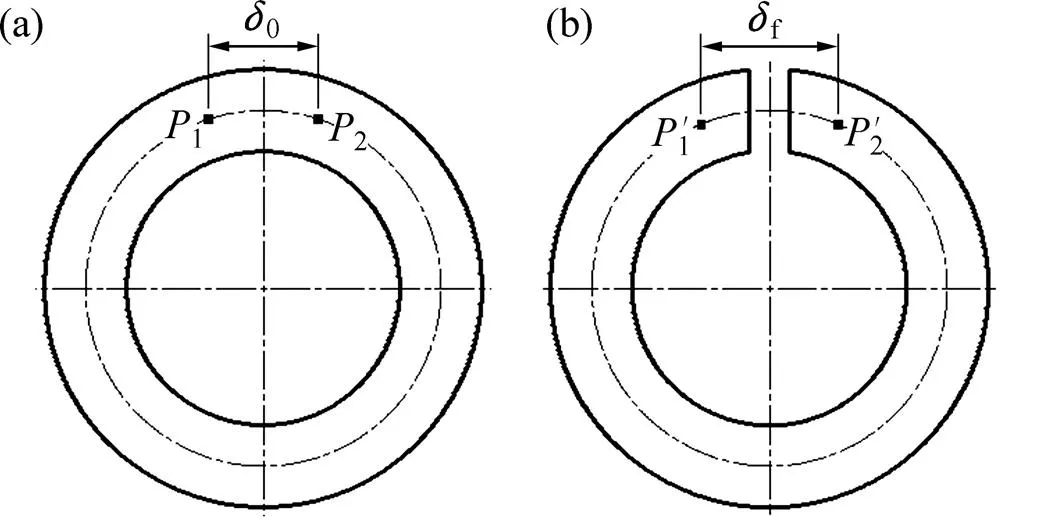

运用环形件切口法测试和分析环形件残余应力变化,其原理如图5所示。实验后,在试件上端面中间标记2个相距约10 mm的标记点1和2(如图5(a)所示),用数码相机拍照;用线切割(切割丝直径0.18 mm)在环形件试件1和2中间沿径向切开(如图5(b)所示),在同样的视角拍照。6.0软件处理切割前后的照片,测得1和2这2点距离为0,切割后和这2点距离为f,=0−f表示切割前后标记点距离变化差。>0表示环形件沿周向张开,<0表示环形件沿周向收缩。

(a) 切口前;(b) 切口后

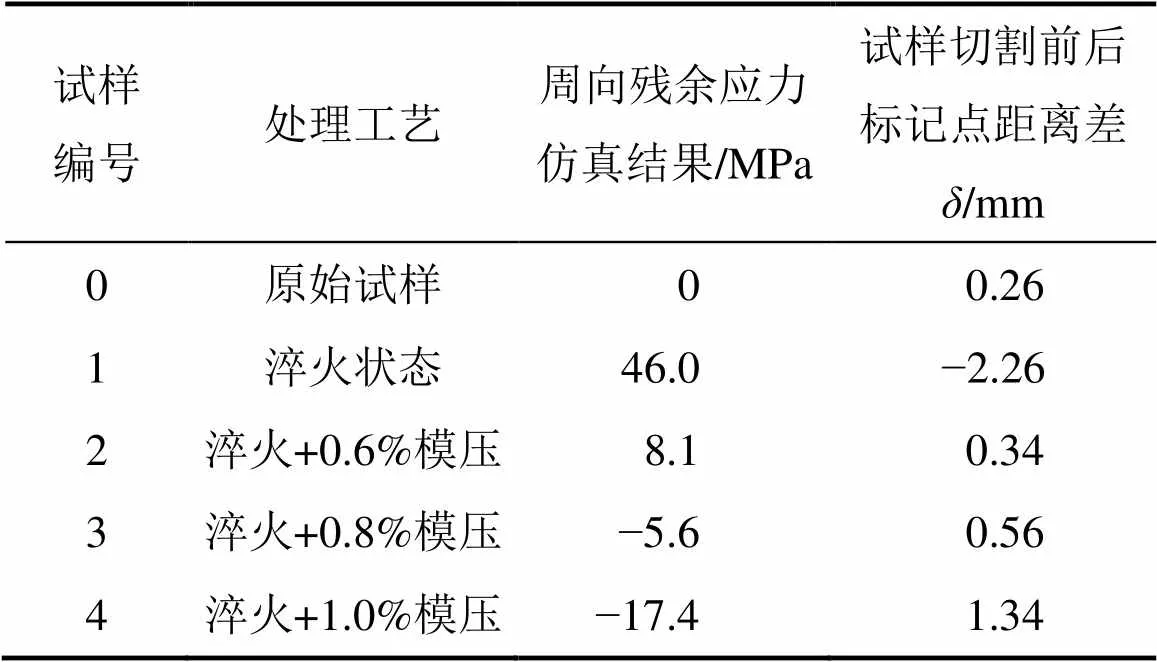

7085铝合金环形件淬火及拉压组合工艺实验结果与数值模拟结果如表3所示。假设原始环件残余内应力为0 N。环件切开后沿周向张开的距离较小,仅为0.26 mm;环形件淬火后,芯部区域较大的周向残余拉应力导致环件沿周向向内收缩达2.26 mm。给试样施加一定量冷变形后,芯部的残余应力减小,当变形量为0.6%时,环形件淬火残余应力降低70%,环形件沿周向张开距离为0.34 mm,与原始试样沿周向张开距离最接近,淬火残余应力消减效果最好,实验结果验证了仿真结果的准确性。当变形量大于0.8%时,试样芯部残余拉应力变为残余压应力,试样张开的距离随着模压下增大而增大;仿真结果与实验结果变化规律趋于一致。

表3 环形件模压仿真结果

3 结论

1) 建立了7085铝合金环形件淬火有限元仿真模型,研究了环形件淬火工艺参数对淬火残余应力的影响。环形件淬火残余应力集中表现为芯部区域的周向拉应力,最大值为46 MPa。

2) 提出了一种拉压组合消减淬火残余应力的新方法。采用该方法,沿环件内侧45°方向施加0.6%的变形量可以降低环形件70%的周向淬火残余应力。随着变形量增加,芯部残余应力应力由拉应力变为压 应力。

3) 采用环形件切口法分析环形件残余应力的变化,原始试样切开后沿周向张开的距离仅为0.26 mm,沿环件内侧45°方向施加0.6%变形量的试样切口由淬火时内缩2.26 mm变为张开0.34 mm,张开距离与原始试样张开距离最接近,残余应力消减效果最好,仿真结果与实验结果变化规律趋于一致。

参考文献:

[1] 李大峰, 丁华锋, 刘立斌,等. 7075铝合金板淬火残余应力模拟及实验研究[J]. 机械研究与应用, 2012, 1(3): 292−295. LI Dafeng, DING Huafeng, LIU Libin, et al. Numerical simulation and experimental study of quenching-induced residual stress in 7075 aluminum alloy plates[J]. Mechanical Research & Application, 2012, 1(3): 292−295.

[2] 林高用, 郑小燕, 冯迪,等. 铝合金厚板淬火残余应力的研究进展[J]. 材料导报, 2008, 22(6): 70−73. LIN Gaoyong, ZHENG Xiaoyan, FENG Di, et al. Research development of quenching-induced residual stress of aluminum thick plates[J]. Materials Review, 2008, 22(6): 70−73.

[3] 胡少虬, 张辉, 杨立斌,等. 7075铝合金厚板淬火温度场及热应力场的数值模拟[J]. 湘潭大学自然科学学报, 2004, 26(2): 66−71. HU Shaoqiu, ZHANG Hui, YANG Libin, et al. Numerical analysis of temperature and thermal stresses fields in quenching 7075 aluminum alloy thick plates[J]. Natural Science Journal of Xiangtan University, 2004, 26(2): 66−71.

[4] 龚海, 吴运新, 廖凯. 不同淬火工艺对7075铝合金厚板残余应力的影响[J]. 中南大学学报(自然科学版), 2010, 41(4): 1354−1359. GONG Hai, WU Yunxin, LIAO Kai. Influence of different quenching techniques on residual stress of 7075 aluminum alloy thick-plate[J]. Journal of Central South University (Science and Technology), 2010, 41(4): 1354−1359.

[5] 张园园, 吴运新, 李丽敏, 等. 7075铝合金预拉伸板淬火后残余应力的有限元模拟[J]. 材料热处理技术, 2008, 37(14): 88−91. ZHANG Yuanyuan, WU Yunxin, LI Limin, et al. Finite element simulation of residual stress in pre-stretching thick-plates of 7075 aluminum alloy after quenching[J]. Material & Heat Treatment, 2008, 37(14): 88−91.

[6] 梁轩, 彭大暑, 张辉. 7075铝合金预拉伸板消除残余应力的试验研究[J]. 轻合金加工技术, 2003, 31(1): 15−17. LIANG Xuan, PENG Dashu, ZHANG Hui. Experimental study on reduction of residual stress in quenched thick plate of 7050 aluminum[J]. Light Alloy Fabrication Technology, 2003, 31(1): 15−17.

[7] 吴运新, 廖凯. 铝合金厚板拉伸过程横向残余应力消减分析[J]. 材料工程, 2009, 1(10): 45−48. WU Yunxin, LIAO Kai. Research of transverse stress reduction in pre-stretching of aluminum alloy thick plate[J]. Materials Engineering, 2009, 1(10): 45−48.

[8] 廖凯. 铝合金厚板淬火−预拉伸内应力形成机理及其测试方法研究[D]. 长沙: 中南大学机电工程学院, 2010: 21−26. LIAO Kai. Research on mechanism and measurement method of quenching-pre-stretching stress in aluminum alloy thick plate[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2010: 21−26.

[9] Muammer Koc, John Culp, Taylan Altan. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174(1/3): 342−354.

[10] ROBINSON J S, HOSSAIN S, TRUMAN C E, et al. Residual stress in 7449 aluminum alloy forgings[J]. Materials Science and Engineering A, 2010, 527(10/11): 2603−2612.

[11] PARKA J W, FERRACANE J L. Measuring the residual stress in dental composites using a ring slitting method[J]. Dental Materials, 2005, 21(9): 882−889.

[12] SEIF M A, SHORT S R. Determination of residual stresses in thin-walled composite cylinders[J]. Exp Techniques, 2002, 26(2): 43−46.

[13] 王少辉, 易幼平, 黄始全, 等. 大型铝合金框梁结构航空模锻件淬火残余应力分析[J]. 宇航材料工艺, 2011, 1(4): 84−88. WANG Shaohui, YI Youping, HUANG Shiquan, et al. Analysis of quenching residual stress for large- size aluminum alloy aircraft forging with frame and beam structure[J]. Aerospace Materials & Technology, 2011, 1(4): 84−88.

[14] 王秋成, 柯映林. 航空高强度铝合金残余应力的抑制与消除[J]. 航空材料学报, 2002, 22(3): 59−62. WANG Qiucheng, HE Yinglin. Control and relief of residual stresses in high-strength aluminum alloy parts for aerospace industry[J]. Journal of Aeronautical Materials, 2002, 22(3): 59−62.

(编辑 陈灿华)

Research on reduction of quenching residual stress for aluminum alloy ring by combination of tension and compression method

WANG Bingxiang, YI Youping, CUI Jindong, HUANG Shiquan

(State Key Laboratory of High Performance Complex Manufacturing,School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Aiming at the prominent issue of quenching residual stress in ring, a new method for reduction of residual stress named combination of tension and compression method was proposed. The method produced tension and compression through exerting pressure along the inside of the ring in the direction of 45°. ABAQUS finite element software was used to predict quenching residual stresses of 7085 aluminum alloy ring and combination of tension and compression method for the numerical simulation. The experiments of quenching and combination of tension and compression processes for aluminum alloy ring were performed and the ring slitting method was used to test and analyze the residual stress. The results show that the residual stresses of the ring are mainly on the center of cross section with the maximum value 46 MPa. On the condition of 0.6% deformation on the height direction, the residual stress residual stress deceases to about 10 MPa. Residual stresses convert from compress-stresses to tension-stresses with the increase of deformation. The change in the distance between the scribed points is −2.26 mm after quenching, while it is 0.34 mm with 0.6% deformation. The experimental results agree well with the simulation results.

ring; quenching residual stress; combination of tension and compression method; ring slitting method

10.11817/j.issn.1672-7207.2016.10.014

TB31

A

1672−7207(2016)10−3381−05

2015−11−12;

2016−01−22

国家重点基础研究发展计划(973计划)项目 (2012CB619504);国家重点实验室基金资助项目(zzyjkt2014-02) (Project(2012CB619504) supported by the National Basic Research Development Program (973 Program) of China; Project(zzyjkt2014-02) supported by the State Key Laboratory Foundation)

易幼平,博士,教授,从事航空锻件制造工艺与组织性能控制技术研究;E-mail:yyp@csu.edu.cn

——记叙文选材组材创新方法之三