锡石多金属硫化矿破碎速率试验研究

杨金林,周文涛,马少健,杨晓静

(广西大学资源与冶金学院, 广西南宁530004)

锡石多金属硫化矿破碎速率试验研究

杨金林,周文涛,马少健,杨晓静

(广西大学资源与冶金学院, 广西南宁530004)

以锡石多金属硫化矿为研究对象,研究了介质充填率、磨矿浓度、磨矿时间等因素对矿石破碎速率的影响规律。采用单因素与正交试验分析方法,利用 -2 mm~+1 mm粒级破碎率、T10和-75 μm产率等参数对破碎速率进行表征和分析,找出了这3个因素对破碎速率的影响大小依次是磨矿时间、介质充填率与磨矿浓度,获得该粒级条件下最优磨矿条件为充填率30%、磨矿浓度45%、磨矿时间5 min。

锡石多金属硫化矿;破碎速率;磨矿;正交实验分析

磨矿是使固体物料粒度减少的过程,广泛应用于矿山、冶金、建材、化工等行业。磨矿属于物料粒度准备作业,其目的是获得后续作业需要的物料粒度组成。磨矿设备主要是各种类型的磨矿机,一般与螺旋分级机等分级设备配套使用,前者是依靠冲击、研磨、折断、挤压等方式使物料破碎得更细,后者是将符合粒度要求的细颗粒产物及时排出,将不符合要求的粗颗粒返回再磨。磨矿作业设备和基建投资大,电能和材料消耗大,磨矿产物粒度对后续作业的生产效率和企业经济技术指标影响显著。在选矿生产中,磨矿为后续选别作业提供合适粒度的物料,其破碎速率的高低决定磨矿成本,影响到选矿技术经济指标[1]。如果磨矿产品细磨不足,即“欠磨”,有用矿物与脉石矿物不能充分单体解离;如果磨矿产品“过磨”,有用矿物会泥化损失。影响破碎速率的主要因素包括物料、磨机性能、操作条件等[2-12]。因此,研究分析相关因素对破碎速率的影响规律,获取提高磨矿效果的技术条件,对改善磨矿生产中的“欠磨、过磨”问题具有重要的现实意义。正交试验设计是利用正交表来安排与分析多因素试验的一种设计方法。它是由试验因素的全部水平组合中,挑选部分有代表性的水平组合进行试验的,通过对这部分试验结果的分析来了解全面试验的情况,找出各个因素影响比重以及最优的水平组合。本文采用单因素与正交试验设计方法,研究磨矿时间、磨矿浓度、介质充填率等因素对矿石破碎速率的影响规律,以获取这些因素的影响大小次序及最优磨矿条件,为后续磨矿操作提供基础数据。

1 试验设备、原料和方法

1.1 试验设备、原料

试验设备选用XMQ-Ф240×90锥形球磨机。试验所用矿样取自广西某选矿厂的锡石多金属硫化矿矿石;对矿样进行破碎、混匀、分级、制样,获得-2 mm~+1 mm粒级样品备试验用。

1.2 试验方法

在单因素试验分析中,破碎速率采用T10与单粒级破碎率表征。T10(%)是指粉碎产物中粒度小于给料粒度十分之一的颗粒粒度产率,本试验中是指0.14 mm以下粒度产品的产率。在正交试验分析中,破碎速率采用-2 mm~+1 mm粒级的破碎率、T10和-75 μm产品的产率等3个指标进行表征,分析这3个因素的影响程度主次,以获取该入磨粒度时的最优磨矿组合条件。

2 矿石破碎速率试验

2.1 介质充填率对矿石破碎速率的影响

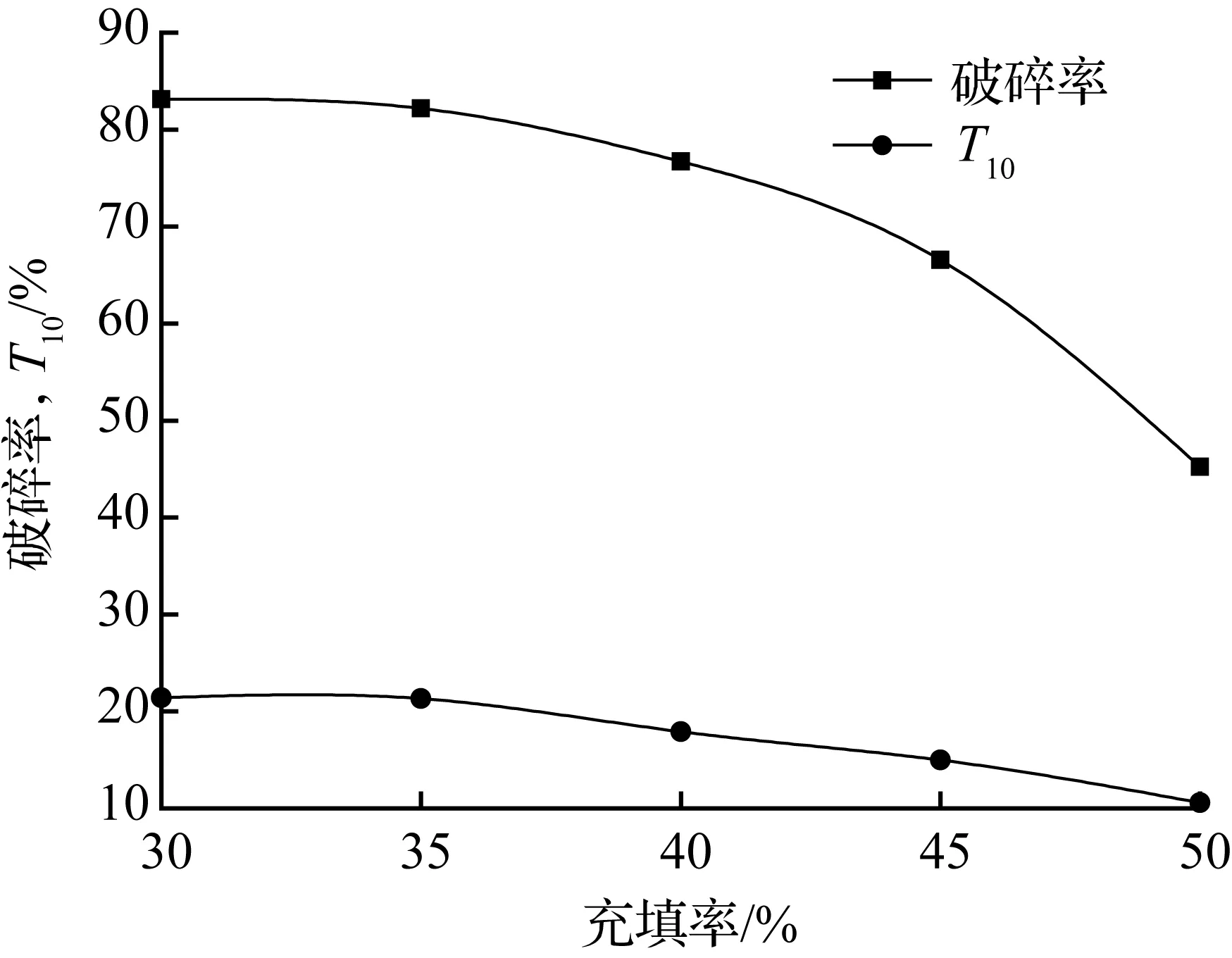

图1 介质充填率对磨矿的影响Fig.1 Effect of medium filling rate on grinding

介质充填率是指磨矿介质在磨机内的堆积体积所占磨机有效容积的百分数,或是磨矿介质所占断面面积与磨机有效断面面积的比值[13]。磨矿条件为:样品质量300 g,磨矿时间3 min,磨矿浓度35%,磨机转速96 rad/min,介质充填率分别为30%、35%、40%、45%、50%。不同充填率条件下的破碎率和T10曲线如图1所示。

从图1可以看出,随着充填率的不断增大,矿石的破碎率降低,T10也呈现下降的趋势。磨机介质运动的方式主要有离心运动、泻落运动、抛落运动、离心与抛落混合运动、泻落与抛落运动等5种。在实际生产中,磨机介质是以混合方式运动的,在合适的充填率范围内,将介质充填率作为唯一变量时,提高充填率就是增加磨机内磨矿的有效介质数目,从而增加磨机的生产能力和动力效能。因此,在介质充填率增加过程中,实际已经超出了最佳充填率,造成充填率过高,使得介质堆积相对较高,导致介质抛落点距和有效冲击高度缩小,减弱了介质在抛落或泻落过程中所产生的能量,从而影响到矿石的破碎效果。T10在一定程度上是与磨机运动产生能量有相关性,能量越高,T10越高,对磨矿产生积极作用[14-15]。显然,在该磨矿条件下,在介质充填率为30%时的磨矿效果较好。

2.2 磨矿浓度对矿石破碎速率的影响

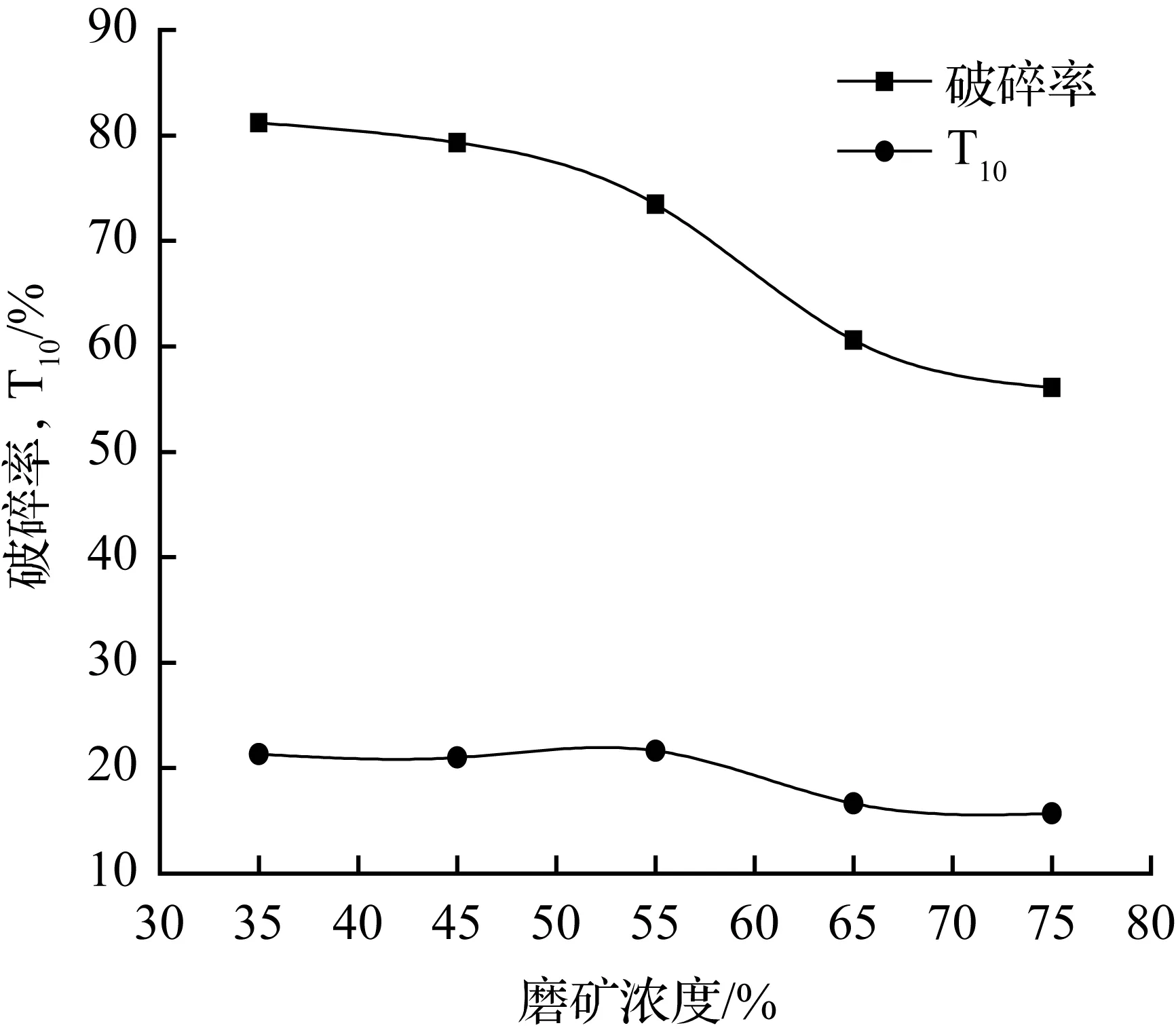

磨矿浓度是通过改变矿浆的粘性和流动性来影响磨矿介质的破碎力和物料被磨时间的长短,从而影响物料在磨机中的磨矿效果。在给矿性质一定时,磨矿浓度主要通过改变给矿加水量来调节。磨矿条件:入磨质量300 g,磨矿时间3 min,充填率35%,磨机转速96 rad/min,磨矿浓度分别为35%、45%、55%、65%、75%。不同磨矿浓度时破碎率和T10曲线如图2所示。

从图2可以看出,磨矿浓度对矿石的破碎造成的影响是明显的。原因在于:一方面矿浆浓度越高,钢球介质受到的浮力越大,有效密度越小,打击效果就越差;另一方面,高浓度矿浆中含有的固体矿粒多,被钢球打击的机会高,浓度过大也导致矿浆流动速度慢,使磨矿介质的冲击作用变弱。当磨矿浓度过低时,矿浆流速加快,矿粒和磨矿介质的撞击次数减少,导致磨矿效率的降低以及衬板和钢球介质磨损加剧。随着磨矿浓度的增加,矿石破碎率和T10均呈下降趋势,也反映了磨矿浓度从35%到75%间介质运动有效冲击能量不断损失、降低,造成破碎效果的下降。综合来看,磨矿浓度为45%时磨矿效果较好。

2.3 磨矿时间对矿石破碎速率的影响

磨矿条件:磨矿浓度35%,充填率35%,转速96 rad/min,入磨质量300 g,磨矿时间分别为1、2、3、4、5、6、7、8 min。不同磨矿时间条件下破碎率和T10曲线如图3所示。

从图3可以看出,随着磨矿时间的延长,矿石破碎率与T10呈现递增趋势,这说明随着磨矿时间的增加,矿石得到充分细磨的机会增加。从破碎率来看,6 min之后磨矿效果趋向平缓,破碎率接近100%,破碎率随时间变化很小,因此,磨矿时间为6 min左右比较合适。

图2 磨矿浓度对磨矿的影响

Fig.2 Effect of grinding concentration on grinding

图3 磨矿时间对磨矿的影响

Fig.3 Effect of grinding time on grinding

2.4 正交试验的结果分析

从前文分析可得出单因素条件下的最优磨矿条件的结果,但在实际磨矿过程中,这些因素是共同起作用的,单一因素对磨矿效果的影响规律是否与最佳的3因素组合一致需采用正交分析方法,从粒级破碎率、T10和-75 μm产品产率3方面进行分析,以验证前文中各因素对磨矿的影响规律,找出这3个因素的影响程度主次,获取该粒级条件下最优磨矿条件。-2 mm~+1 mm粒级的破碎率、T10与-75 μm产品产率正交实验直观分析如表1所示。

表1 -2mm~+1mm粒级的破碎率、T10与-75μm产品产率正交实验直观分析

注:均值是指某一水平对应试验指标和的平均值,根据均值大小可以判断某列因素最优水平或某组因素中最优组合;极差是指某列因素最大均值与最小均值之差,极差的大小反应了该列因素水平变动时试验指标的变动幅度,根据极差的大小可以判断各因素对试验指标的影响主次。

从表1的正交试验分析可知:

①介质充填率、磨矿浓度和磨矿时间这3个因素对矿石破碎率指标的影响值分别为:介质充填率37.168,磨矿浓度21.912,磨矿时间53.448。根据极差的定义,极差越大表示该因素对指标的影响越大。因此,对矿石破碎率影响最大的是磨矿时间,其次是介质充填率,影响最小的是磨矿浓度。此外,介质充填率、磨矿浓度和磨矿时间这3个因素对T10与-75 μm产品产率指标的影响结果可以得到与因素矿石粒级破碎率一致的结论。

②介质充填率、磨矿浓度和磨矿时间分别对应5个不同均值,而均值的大小则反映出该因素下的优劣水平。因此,对于介质充填率来讲,均值1=68.076最大,故此时最优充填率为水平1,即为30%。对于磨矿浓度而言,均值2=62.416最大,其对应的最优磨矿浓度为水平2,即为45%。对于磨矿时间来说,均值5=76.934最大,此时最优磨矿时间为水平5,即为5 min。因此,正交实验分析获得的各因素最优组合是:充填率为30%,磨矿浓度为45%,磨矿时间为5 min。该结果与单因素试验结果基本一致。

3 结 语

①单因素试验结果表明,介质充填率为30%,磨矿浓度为45%,磨矿时间为6 min左右较好。

②正交试验分析表明,对矿石破碎影响最大的是磨矿时间,其次是介质充填率,影响最小的是磨矿浓度。对于-2 mm~+1 mm粒级锡石多金属硫化矿的破碎,获取的最佳磨矿因素组合是:磨矿时间5 min,磨矿浓度为45%,充填率为30%。这与单因素试验结果基本一致。

[1] 段希祥.碎矿与磨矿[M]. 北京: 冶金工业出版社, 2006:123-125.

[2] SCHMIDT J,PLATA M,TROGER S,et al.Production of polymerparticles below 5μm by wet grinding[J]. Powder Technology, 2012, 228: 84-88.

[3] 王瑛玮.矿物超细粉碎方法研究与磨矿试验[D]. 长春: 吉林大学, 2005.

[4] MATIJASIC G, KURAJICA S.Grinding kinetics of amorphous powder obtained by sol-gel process[J]. Powder Technology, 2010, 197: 165-168.

[5] 何名飞, 罗朝艳, 陈玉平, 等.细粒锡石浮选研究[J]. 矿冶工程, 2008, 28(4): 29-31.

[6] BAZIN C, OBIANG P.Should the slurry density in a grinding mill be adjusted as a function of grinding media size[J]. Minerals Engineering, 2007, 20: 810-814.

[7] 朱一民, 周菁, 徐金球, 等.高效低毒锡石浮选剂ZJ-3浮选锡石细泥试验研究[J]. 有色金属(选矿部分), 2001(2): 38-41.

[8] FUERSTENAU D W, PHATAK P B, KAPUR P C, et al.Simulation of the grinding of coarse/fine (heterogeneous) systems in a ball mill[J]. International Journal of Mineral Processing, 2011, 99: 32 -36.

[9] 陈炳辰.磨矿原理[M]. 北京: 冶金工业出版社, 1989: 84-85.

[10]段希祥.锡矿石的选择性磨碎现象研究[J]. 云南冶金, 1981(2): 17-26.

[11]李瑞生.锡矿泥选矿[J]. 有色冶炼, 2001(5): 30-32.

[12]邬武进.细泥锡石浮选工艺研究[J]. 上海第二工业大学学报, 2000(2): 66-72.

[13]薛天利.锡石多金属硫化矿选择性磨矿行为研究[D]. 南宁: 广西大学, 2014.

[14]STEFAN N, BERN K, AMIT K, et al.An energy benchmarking model for mineral comminution[J]. Minerals Engineering, 2014(65): 178-186.

[15]罗春梅.云锡公司锡矿石细磨工艺工作参数的优化研究[D]. 昆明: 昆明理工大学, 2007.

(责任编辑 张晓云 裴润梅)

Study on breakage rate of cassiterite polymetallic sulfide ore

YANG Jin-ling,ZHOU Wen-tao,MA Shao-jian,YANG Xiao-jing

(School of Resources and Metallurgy,Guangxi University,Nanning 530004, China)

Used cassiterite polymetallic sulfide ore as the research object, the influence of the parameters such as medium filling rate, grinding concentration and grinding time on the breakage rate were investigated.Based on the single factor analysis and the orthogonal analysis method, the breakage rate was represented and analyzed with the breakage rate of -2~+1mm, T10and yield of -75 μm.The results show that the effect order of the three factors is grinding time, medium filling rate and grinding concentration, and the optimum grinding conditions is that 30% filling rate, 45% grinding concentration and 5min grinding time.

Cassiterite polymetallic sulfide ore; Breakage rate; Grinding; Orthogonal experimental analysis

2015-10-08;

2016-03-22

国家“973”计划前期研究专项资助项目(2014CB460606);国家自然科学基金资助项目(51264001)

杨金林(1975—),男,湖北罗田人,广西大学副教授,博士;E-mail:jlyang523@126.com。

杨金林,周文涛,马少健,等.锡石多金属硫化矿破碎速率试验研究[J].广西大学学报(自然科学版),2016,41(5):1709-1713.

10.13624/j.cnki.issn.1001-7445.2016.1709

TD921

A

1001-7445(2016)05-1709-05